Kincir Angin

Latar Belakang

Kincir angin adalah struktur atau mesin yang mengubah angin menjadi energi yang dapat digunakan melalui rotasi roda yang terbuat dari bilah yang dapat disesuaikan. Secara tradisional, energi yang dihasilkan oleh kincir angin telah digunakan untuk menggiling biji-bijian menjadi tepung. Kincir angin dirancang oleh pengrajin terampil dan dapat dibangun di lokasi menggunakan perkakas tangan. Kincir angin berkembang dengan mantap selama berabad-abad dan mencapai keunggulannya yang paling menonjol di Eropa selama abad kedelapan belas. Mereka sebagian besar digantikan sebagai struktur pembangkit listrik ketika tenaga uap dimanfaatkan selama abad kesembilan belas. Saat ini, teknologi kincir angin sedang mengalami kebangkitan dan turbin angin menjanjikan untuk menjadi alternatif penting untuk bahan bakar fosil di masa depan.

Sejarah

Manusia telah menggunakan angin untuk menggerakkan mesin selama berabad-abad. Penggunaan paling awal kemungkinan besar sebagai sumber daya untuk kapal layar, mendorong mereka melintasi air. Tanggal pasti orang membangun kincir angin khusus untuk melakukan pekerjaan tidak diketahui, tetapi desain kincir angin pertama yang tercatat berasal dari Persia sekitar tahun AD 500-900. Mesin ini awalnya digunakan untuk memompa air kemudian diadaptasi untuk menggiling biji-bijian. Itu memiliki layar vertikal yang terbuat dari bundel kayu ringan yang melekat pada poros vertikal dengan penyangga horizontal. Desainnya, yang dikenal sebagai panemone, adalah salah satu struktur kincir angin yang paling tidak efisien yang ditemukan. Perlu dicatat bahwa kincir angin mungkin telah digunakan di Cina lebih dari 2.000 tahun yang lalu sehingga menjadikannya tempat kelahiran kincir angin sumbu vertikal yang sebenarnya. Namun, penggunaan tercatat paling awal yang ditemukan oleh para arkeolog di Cina adalah AD 1219.

Konsep kincir angin menyebar ke Eropa setelah Perang Salib. Desain Eropa paling awal, didokumentasikan pada AD 1270, memiliki sumbu horizontal, bukan sumbu vertikal. Alasan untuk perbedaan ini tidak diketahui, tetapi kemungkinan merupakan hasil dari dua faktor. Pertama, kincir angin Eropa mungkin memiliki pola kincir air yang memiliki sumbu horizontal. Kincir air telah dikenal di Eropa jauh sebelum ini. Kedua, desain sumbu horizontal lebih efisien dan bekerja lebih baik. Secara umum, pabrik ini memiliki empat bilah yang dipasang di tiang pusat. Mereka memiliki roda gigi dan ring gear yang menerjemahkan gerakan horizontal poros tengah menjadi gerakan vertikal untuk batu gerinda atau roda yang kemudian akan digunakan untuk memompa air atau menggiling biji-bijian.

Millwrights Eropa sangat meningkatkan teknologi kincir angin selama berabad-abad. Sebagian besar inovasi datang dari Belanda dan Inggris. Salah satu perbaikan yang paling penting adalah pengenalan pabrik menara. Desain ini memungkinkan bilah gilingan dipindahkan ke angin sesuai kebutuhan dan bodi utama dipasang secara permanen di tempatnya. Belanda menciptakan menara bertingkat di mana operator pabrik dapat bekerja dan juga tinggal. Inggris memperkenalkan sejumlah kontrol otomatis yang membuat kincir angin lebih efisien.

Selama dunia pra-industri, kincir angin adalah motor listrik Eropa. Selain pemompaan air dan penggilingan biji-bijian, mereka digunakan untuk menyalakan pabrik penggergajian dan memproses rempah-rempah, pewarna, dan tembakau. Namun, perkembangan tenaga uap selama abad kesembilan belas, dan sifat tidak pasti dari tenaga kincir angin mengakibatkan penurunan yang stabil dari penggunaan struktur kincir angin besar. Saat ini, hanya sebagian kecil dari kincir angin yang digunakan untuk menggerakkan dunia yang masih berdiri.

Bahkan ketika kincir angin yang lebih besar ditinggalkan, kincir angin jenis kipas yang lebih kecil berkembang pesat. Kincir angin ini digunakan terutama untuk memompa air di pertanian. Di Amerika, desain ini disempurnakan selama abad kesembilan belas. Kincir angin Halladay diperkenalkan pada tahun 1854 diikuti oleh desain Aermotor dan Dempster. Dua desain selanjutnya masih digunakan sampai sekarang. Faktanya, antara tahun 1850 dan 1970 di Amerika Serikat lebih dari enam juta dibangun.

Desain

Ada dua kelas kincir angin, sumbu horizontal dan sumbu vertikal. Desain sumbu vertikal populer selama pengembangan awal kincir angin. Namun, inefisiensi operasi menyebabkan pengembangan berbagai desain sumbu horizontal.

Dari versi sumbu horizontal, ada berbagai macam termasuk post mill, smock mill, tower mill, dan fan mill. Desain paling awal adalah post mill. Dinamakan untuk tiang besar dan tegak di mana tubuh penggilingan seimbang. Desain ini memberikan keleluasaan bagi operator pabrik karena kincir angin dapat diputar untuk menangkap angin paling banyak tergantung dari arah tiupannya. Untuk menjaga pos stabil, struktur pendukung dibangun di sekitarnya. Biasanya, struktur ini ditinggikan dari tanah dengan batu bata atau batu untuk mencegah pembusukan.

Pabrik pos memiliki empat bilah yang dipasang di tiang pusat. Poros horizontal bilah terhubung ke roda pemecah besar. Roda pemecah berinteraksi dengan sistem roda gigi, yang disebut wallower, yang memutar poros vertikal tengah. Gerakan ini kemudian dapat digunakan untuk menggerakkan aktivitas pemompaan air atau penggilingan biji-bijian.

Pabrik smock mirip dengan pabrik pasca tetapi telah menyertakan beberapa perbaikan yang signifikan. Nama ini berasal dari fakta bahwa tubuh terlihat samar-samar seperti gaun atau baju seperti yang mereka sebut. Salah satu keuntungannya adalah fakta bahwa hanya bagian atas gilingan yang dapat dipindahkan. Hal ini memungkinkan struktur bodi utama menjadi lebih permanen sementara sisanya dapat disesuaikan untuk mengumpulkan angin ke arah mana pun angin bertiup. Karena tidak bergerak, bodi utama bisa dibuat lebih besar dan lebih tinggi. Ini berarti lebih banyak peralatan dapat disimpan di pabrik, dan layar yang lebih tinggi dapat digunakan untuk mengumpulkan lebih banyak angin. Kebanyakan pabrik smock memiliki delapan sisi meskipun ini dapat bervariasi dari enam hingga 12.

Pabrik menara adalah peningkatan lebih lanjut pada pabrik pakaian. Mereka memiliki topi berputar dan tubuh permanen, tetapi tubuh ini terbuat dari batu bata atau batu. Fakta ini memungkinkan menara untuk dibulatkan. Struktur bundar memungkinkan menara yang lebih besar dan lebih tinggi. Selain itu, batu bata dan batu membuat menara kincir angin menjadi desain yang paling tahan cuaca.

Sementara desain kincir angin sebelumnya adalah untuk struktur yang lebih besar yang dapat melayani seluruh kota, kincir angin tipe kipas dibuat khusus untuk individu. Ini jauh lebih kecil dan digunakan terutama untuk memompa air. Ini terdiri dari menara tetap (tiang), rakitan roda dan ekor (kipas), rakitan kepala, dan pompa. Tiang bisa setinggi 10-15 kaki (3-15 m). Jumlah bilah dapat berkisar dari empat hingga 20 dan memiliki diameter antara 6 dan 16 kaki (1,8-4,9 m).

Bahan Baku

Kincir angin dapat dibuat dengan berbagai macam bahan. Pabrik pos hampir seluruhnya terbuat dari kayu. Kayu ringan, seperti kayu balsa, digunakan untuk bilah kipas dan kayu yang lebih kuat dan lebih berat digunakan untuk sisa struktur. Kayu dilapisi dengan cat atau resin untuk melindunginya dari lingkungan luar. Pabrik smock dan menara, yang dibangun oleh Belanda dan Inggris sebelum abad kedua puluh, menggunakan banyak bahan yang sama yang digunakan untuk konstruksi rumah termasuk kayu, batu bata dan batu.

Tubuh utama dari pabrik tipe kipas dibuat dengan baja galvanis. Proses perawatan baja ini membuatnya tahan cuaca dan kuat. Bilah kipas dibuat dengan baja ringan atau aluminium galvanis. Pompa terbuat dari perunggu dan kuningan yang menghambat pembekuan. Kulit atau polimer sintetik digunakan untuk washer dan o-ring.

Manufaktur

Proses

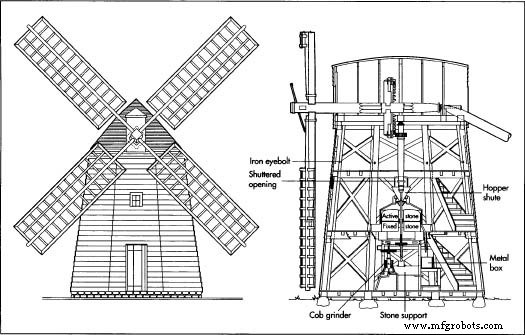

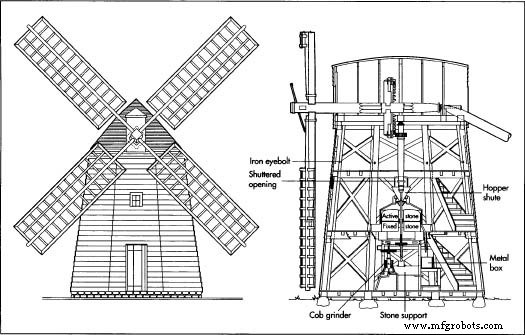

Kincir angin selalu didirikan di lokasi menggunakan suku cadang yang sudah jadi. Uraian berikut berkaitan dengan kincir angin tipe kipas. Dasar  Contoh kincir angin yang dibangun tahun 1797. Langkah-langkahnya antara lain membuat bagian-bagian dan kemudian merakit strukturnya.

Contoh kincir angin yang dibangun tahun 1797. Langkah-langkahnya antara lain membuat bagian-bagian dan kemudian merakit strukturnya.

Membuat bagian menara

- 1 Bagian menara terbuat dari baja galvanis. Proses ini dimulai dengan gulungan lembaran logam melingkar. Kumparan diletakkan pada perangkat de-spooling dan diumpankan ke jalur produksi. Mereka dijalankan di bawah pelurus untuk menghilangkan kekusutan atau tikungan. Potongan dipotong dengan ukuran dan bentuk yang sesuai. Dalam beberapa kasus, potongan dapat diletakkan pada mesin yang menggulungnya dan mengelas jahitannya. Ujung-ujungnya dilewatkan di bawah mesin crimping dan potongan-potongan dipindahkan ke stasiun finishing.

- 2 Di stasiun akhir, lubang dibor di bagian logam di tempat tertentu seperti yang dipersyaratkan oleh desain kincir angin. Bagian-bagiannya juga dapat dicat atau dilapisi sebelum diatur dalam kit kincir angin akhir.

Membuat gearbox

- 3 Gearbox adalah rakitan rumit yang terdiri dari berbagai roda gigi, gandar, rotor, dan roda. Bagian-bagiannya die cast dan dirakit dengan tangan. Itu ditempatkan di rumah tahan cuaca yang dirancang untuk mengakomodasi bagian gearbox dan roda terpasang dan rakitan ekor.

Membuat kipas

Mempersiapkan situs

- 6 Menemukan dan mempersiapkan lokasi konstruksi merupakan langkah penting dalam menciptakan kincir angin yang berfungsi. Pertama, diperlukan area dengan kecepatan angin paling sedikit 24 km/jam. Kemudian area tersebut perlu dibersihkan dari pohon dan bangunan lain yang dapat menghalangi angin. Dalam beberapa kasus, gundukan tanah atau dasar beton didirikan untuk mengangkat kincir angin dari permukaan untuk menangkap lebih banyak angin.

Perakitan akhir

- 7 Bagian tubuh utama dihubungkan terlebih dahulu. Mereka dibaut bersama di tanah dan kemudian diangkat secara vertikal. Kutub luar disambung dengan batang penghubung. Klem dibaut pada setiap sambungan untuk stabilitas. Setelah menara dinaikkan, itu dibaut secara longgar ke dasar yang kokoh. Kabel penahan berikutnya digantung dari rangka ke tanah dan dipasang ke tensioner dan jangkar tanah. Ketika struktur rata, baut dikencangkan dan integritas struktur diuji. Dalam beberapa kasus tangga dibangun ke dalam desain bingkai untuk memungkinkan akses ke kipas di atas yang membuat pembersihan perawatan lebih mudah.

- 8 Roda kipas, gearbox, dan poros utama dipasang selanjutnya. Gearbox pertama dijepit dan dibaut ke bagian atas menara. Poros utama kemudian dimasukkan ke bagian bawah gearbox. Selanjutnya, kipas dan poros terpasangnya terhubung ke gearbox. Terakhir, bagian ekor dipasang ke gearbox. Pompa kemudian dihubungkan ke poros utama dan kincir angin beroperasi.

Kontrol Kualitas

Berbagai pengujian dapat dilakukan untuk memastikan bahwa setiap bagian dari kincir angin memenuhi spesifikasi yang ditetapkan dalam tahap desain. Yang paling mendasar adalah inspeksi visual sederhana. Ini akan menangkap sebagian besar kekurangan produksi yang jelas. Karena kincir angin didirikan dengan tangan, kualitas setiap bagian melewati pemeriksaan visual tambahan. Kualitas pengerjaan yang masuk ke konstruksi kincir angin akan bertanggung jawab terutama untuk kualitas produk jadi. Untuk memastikan bahwa itu tetap efisien selama operasi, pemeriksaan pemeliharaan rutin diperlukan.

Masa Depan

Kincir angin telah berubah sedikit selama seratus tahun terakhir. Faktanya, satu desain dasar yang dibuat pada tahun 1870-an masih dijual sampai sekarang. Perbaikan besar telah datang dalam jenis bahan yang digunakan dalam konstruksi. Tren ini kemungkinan akan berlanjut di produk kincir angin di masa depan. Namun, masa depan pemanfaatan tenaga angin sama sekali tidak ada di kincir angin tradisional. Pemerintah Amerika Serikat telah menghabiskan jutaan dolar untuk meneliti dan mengembangkan turbin angin untuk pembangkit listrik. Di California, banyak ladang angin sudah beroperasi. Berbagai negara bagian dan kota lain memiliki rencana untuk membuat ladang angin serupa. Di masa depan, tenaga angin menjanjikan untuk menjadi pengganti bahan bakar fosil yang ramah lingkungan.

Tempat Belajar Lebih Lanjut

Buku

Baker, T. Lindsay. Literatur Perdagangan Produsen Kincir Angin Amerika Utara. Pers Universitas Oklahoma, 1998.

Clegg, Alan John. Kincir angin. Publikasi Horseshoe, 1995.

Hills, Richard L. Kekuatan dari Angin:Sejarah Teknologi Kincir Angin. Cambridge University Press, 1994.

Pelacur, Jeremy. Memuji Kincir Angin. Circle Press Pubns, 1990.

Watt, Martin. Air dan Tenaga Angin. Publikasi Shire, 2000.

Perry Romanowski

Contoh kincir angin yang dibangun tahun 1797. Langkah-langkahnya antara lain membuat bagian-bagian dan kemudian merakit strukturnya.

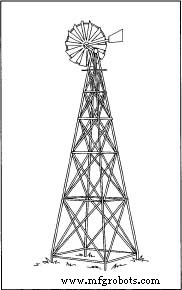

Contoh kincir angin yang dibangun tahun 1797. Langkah-langkahnya antara lain membuat bagian-bagian dan kemudian merakit strukturnya.  Kincir angin baja modern.

Kincir angin baja modern.