Proses manufaktur

Backhoe adalah salah satu peralatan konstruksi yang paling sering terlihat karena kemampuannya beradaptasi. Sepupunya, front-end loader, juga merupakan peralatan yang lebih kecil yang memiliki ember lebar seperti yang ada di bagian depan backhoe untuk mengangkut tanah, puing, dan material, dan mengangkatnya ke truk. Kedua alat berat ini memiliki beberapa kerabat yang jauh lebih besar, termasuk road grader (dengan bilah besar yang menghaluskan permukaan tanah), roller compactor (dilengkapi dengan roller berat yang memadatkan tanah dan aspal selama konstruksi), bulldozer dan crawler tractor (pemuat besar yang memindahkan tanah dengan menggali, merobek, dan membuat bilah, dengan traksi dari trek bergulir, bukan ban), ekskavator (kendaraan yang dipasang di trek dengan ember yang jauh lebih besar daripada backhoe), dan pengikis (dengan mangkuk besar di tengah mesin yang memotong ke dalam tanah dan membawa bahan yang telah dipotongnya ke dalam mangkuk itu). Anggota yang lebih jauh dari keluarga peralatan konstruksi yang luas adalah derek, truk sampah, lapisan pipa, dragline, bor yang dipasang di truk, dan sekop.

Kunci kekuatan backhoe adalah tekanan hidrolik. Saluran hidraulik, reservoir cairan hidraulik, pompa, dan serangkaian piston memungkinkan operator alat berat untuk memperpanjang lengannya dan memotong tanah dengan ember bergigi. Pompa memberikan tekanan pada cairan hidrolik, dan mengoperasikan tuas membuka katup yang melepaskan oli ke piston. Piston mengembang untuk mengangkat lengan, mengayunkan ember, menekan ember ke dalam tanah, dan mengangkatnya keluar dari galian. Membalikkan katup menyebabkan oli mengalir keluar dari piston dan kembali ke reservoir.

Perlengkapan standar backhoe adalah bucket sempit di bagian belakang dan loader di bagian depan. Operator secara efektif menjadikan kedua perangkat sebagai alat yang berfungsi dengan hanya memutar kursinya dan mengoperasikan serangkaian kontrol yang berbeda. Biasanya, jika ember sedang digunakan, ujung depan pemuat yang rata diletakkan di tanah untuk menstabilkan kendaraan.

Sejarah mesin penggali berat dimulai pada tahun 1835 ketika sekop gayung diciptakan untuk menggali tanah keras dan batu dan untuk memuat truk. Sekop gayung bertenaga uap dan dipasang di rel seperti kereta api. Jalur rel diletakkan di tambang dan penggalian besar sehingga sekop gayung bisa bergerak dan memuat material ke gerbong kereta atau truk yang ditarik kuda. Sekop gayung memiliki boom pendek (lengan pengangkat), tongkat gayung (balok yang berputar keluar dari boom dan memberi nama sekop), dan ember terpasang untuk menggali. Sekop gayung telah dimodifikasi dalam banyak cara untuk menciptakan peralatan konstruksi yang familiar saat ini; boom diubah, attachment yang berbeda ditambahkan, berat dan keseimbangan peralatan diubah, dan jenis ban atau track dipilih agar sesuai dengan pekerjaan utama peralatan. Tentu saja, dengan penemuan kendaraan bertenaga bensin dan diesel, peralatan konstruksi menjadi lebih mudah beradaptasi. Sebagian besar peralatan konstruksi ditenagai oleh mesin diesel, meskipun tenaga listrik, daya baterai, dan tangki propana digunakan pada peralatan khusus.

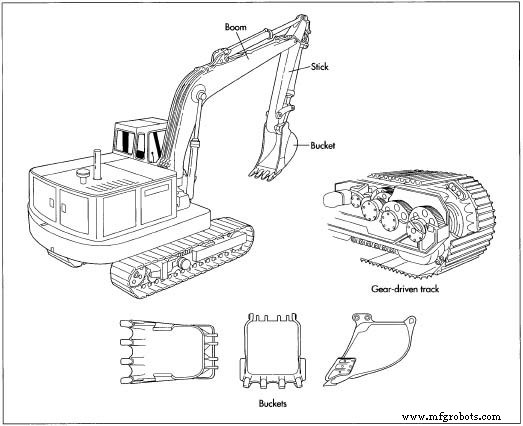

Backhoe adalah salah satu turunan sekop gayung yang lebih kecil dan serbaguna. Backhoe menjadi bagian penting dari peralatan dengan konstruksi jalan raya skala besar dan peningkatan di bawah tanah  Backhoe dengan sorotan pada track dan bucket berpenggerak roda gigi. penempatan utilitas. Backhoe dan trencher digunakan untuk menggali parit untuk drainase dan utilitas. Namun, dari awal 1900-an hingga akhir 1950-an, backhoe tetap menjadi peralatan besar, dan traktor pertanian sering digunakan untuk proyek konstruksi yang lebih kecil dan akses terbatas. Kit tersedia untuk menyesuaikan traktor dengan tugas konstruksi, tetapi terkadang sambungan atau titik pemasangan yang tepat tidak disediakan, dan jenis konstruksi tidak aman untuk desain traktor dan operator.

Backhoe dengan sorotan pada track dan bucket berpenggerak roda gigi. penempatan utilitas. Backhoe dan trencher digunakan untuk menggali parit untuk drainase dan utilitas. Namun, dari awal 1900-an hingga akhir 1950-an, backhoe tetap menjadi peralatan besar, dan traktor pertanian sering digunakan untuk proyek konstruksi yang lebih kecil dan akses terbatas. Kit tersedia untuk menyesuaikan traktor dengan tugas konstruksi, tetapi terkadang sambungan atau titik pemasangan yang tepat tidak disediakan, dan jenis konstruksi tidak aman untuk desain traktor dan operator.

Pada akhir 1950-an, ledakan pembangunan perumahan memicu lonjakan perubahan lain dalam desain backhoe. Penggalian pondasi untuk pondasi rumah, pembuatan parit, penimbunan kembali (mengganti tanah di parit untuk menutupi pipa pembuangan atau utilitas), dan proyek perataan membutuhkan mesin kompak yang mampu melakukan berbagai tugas. Pada tahun 1957, Elton Long, seorang insinyur yang telah pensiun dari Case Corporation, menemukan kembali backhoe dalam bentuk loader/backhoe yang menggabungkan dua peralatan menjadi satu dan memungkinkan traktor pertanian kembali bertani. Loader/backhoe Long memiliki ban karet untuk mobilitas dan mekanisme ayun yang tepat serta bucket untuk pekerjaan khusus. Loader di ujung berlawanan dari mesin dari backhoe bucket memberikan bobot dan keseimbangan saat backhoe digunakan; demikian pula, gigi backhoe bucket dapat didorong ke dalam tanah untuk memberikan angkur saat loader mengangkat material berat. Pada tahun 1965, evolusi lain dari backhoe telah menciptakan mesin khusus untuk industri konstruksi; tenaga diesel, hubungan hidrolik yang lebih baik, penggerak empat roda, dan fitur lainnya ditambahkan atau ditingkatkan dalam 30 tahun dari tahun 1965 hingga 1995.

Pada tahun 1995, Case menambahkan loader/backhoe Seri L ke lini produknya. Keenam model dalam seri ini telah meningkatkan hidraulik, kabin yang lebih nyaman bagi operator, pompa injeksi bahan bakar, efisiensi pendinginan yang lebih baik, akses servis yang lebih baik, kinerja jalan yang lebih baik, waktu siklus yang lebih baik (memungkinkan operator untuk memindahkan transmisi dan menyelesaikan pekerjaan sepenuhnya. siklus menurunkan, menggali, dan menaikkan bucket), tangki bahan bakar yang lebih besar, dan peningkatan kinerja backhoe dan loader. Tenaganya berkisar antara 73 hingga 99 tenaga kuda (54 hingga 74 kW), dan loadernya mampu mengangkat sekitar 5.300-7.300 lb (2.400-3.300 kg). Backhoe pada mesin Seri L terbesar dapat menggali hingga kedalaman hampir 16 kaki (5 m), dan Extendahoe (adaptor yang menambah panjang stick) meningkatkannya menjadi sekitar 20 kaki (6 m).

Pabrikan backhoe membeli banyak bagiannya sebagai sub-rakitan, atau sebagian unit yang lebih kecil, yang kemudian diselesaikan oleh pabrikan. Pembuatan subassemblies dapat dilakukan oleh sejumlah perusahaan independen yang mengkhususkan diri dalam fabrikasi logam, hidrolika, atau spesialisasi lainnya. Sub-rakitan yang biasanya dibeli oleh pembuat backhoe termasuk sasis (bodi), saluran penggerak (mesin, transmisi, dan gandar depan dan belakang), serta loader dan backhoe (bucket itu sendiri ditambah boom, stick, dan attachment lainnya ). Sistem hidrolik dipasok sebagai satu paket termasuk pompa, katup, dan silinder hidrolik. Ruang operator dapat berupa tipe kanopi terbuka atau kabin tertutup; ini juga dapat disediakan oleh pemasok luar.

Bahan baku yang dibeli oleh pabrikan dan termasuk dalam banyak sub-rakitan termasuk baja paduan kekuatan sedang dalam bentuk lembaran tipis dan sebagai pelat yang lebih tebal dengan ketebalan sekitar 2,5 cm. Pelat baja yang lebih tebal digunakan untuk bagian struktural backhoe, dan baja tipis untuk rumah dan kosmetik. Plastik terdiri dari trim di bagian dalam dan di sekitar bagian luar kabin, dan plastik komposit tahan suhu digunakan untuk rumah pembersih udara. Segel terbuat dari plastik elastomer bermutu tinggi yang dapat menahan suhu dan tekanan tinggi. Lapisan plastik yang lebih rendah dibentuk ke dalam spatbor dan trim kabin. Sebuah pengecoran subkontrak menggunakan besi ulet untuk melemparkan backhoe dan ember loader.

Pada akhir abad kedua puluh, fungsi, dan juga desain dasar, backhoe secara jelas ditentukan oleh industri konstruksi yang menggunakannya. Perbaikan desain terus dilakukan, tetapi pada fitur dan karakteristik kinerja, bukan perubahan desain yang radikal. Produsen terkemuka seperti Case Corporation mengandalkan survei di antara pelanggan mereka untuk mengumpulkan data yang mengarah ke modifikasi desain. Perusahaan mendefinisikan produk berdasarkan daftar atribut, dan atribut-atribut ini diberi peringkat dalam kepentingan dan kinerja aktual atau pengiriman oleh pelanggan. Case secara rutin mensurvei pelanggannya secara global untuk mendapatkan data pada rentang kondisi operasi terluas; ia berharap untuk mengetahui bahwa konsep desain di balik backhoe-nya melebihi harapan pelanggan mereka.

Setelah mengumpulkan hasil survei dan opini dari pelanggannya, Case menggunakan teknik yang disebut Quality Function Deployment (QFD) untuk mempersempit input dan membuat model atau rangkaian model baru dengan karakteristik yang diminta. Tiga atau empat prototipe desain baru dibangun, dan pelanggan diundang untuk mengunjungi pabrik manufaktur untuk "klinik pelanggan", di mana tipe prototipe diperiksa dan diuji. Operasi konstruksi disimulasikan selama dua atau tiga hari, dan pelanggan mengevaluasi kinerja prototipe dan fitur baru. Misalnya, kenyamanan operator dapat dievaluasi dalam serangkaian pertanyaan sebanyak 50 dan semacam kompetisi antara desain awal dan prototipe. Dengan masukan terperinci ini, pabrikan kemudian melakukan sendiri ketahanan, keandalan, dan pengujian lainnya serta menganalisis biaya dan kemampuan manufaktur produk yang didesain ulang. Evaluasi kualitas internal lebih lanjut dilakukan sebelum produk benar-benar diluncurkan di pasar.

Kualitas dimulai di luar pabrik backhoe dengan masing-masing pemasok yang disubkontrakkan. Mereka diberikan spesifikasi produk serta daftar karakteristik kunci atau kritis (hasil akhir) yang mungkin tidak langsung terlihat dari spesifikasi. Pemasok melakukan inspeksi kualitas mereka sendiri dan mengesahkan produk mereka dengan data dari inspeksi tersebut.

Saat komponen diterima, mereka memulai sejarah dokumentasi, yang disebut dokumentasi kontrol stasiun, yang berjalan bersama mereka melalui setiap tahap pembuatan. Pertama, mereka masuk dan diperiksa di dok penerima, kemudian perakit memeriksanya untuk memastikan mereka memenuhi kriteria yang ditentukan pada setiap tahap perakitan. Setiap assembler di jalur memiliki wewenang untuk menolak suku cadang atau sub-rakitan selama proses berlangsung. Seorang tukang las dapat menolak suku cadang karena cocok atau berkarat, dan perakit dapat menghentikan seluruh jalur perakitan jika ia melihat cacat pada bahan, subperakitan, atau tampilan.

Terlepas dari jalur perakitan, pabrikan juga melakukan audit acak. Inspektur dapat melihat komponen, seluruh sistem, atau sub-rakitan dan menariknya keluar dari jalur untuk diperiksa. Tujuan dari audit ini adalah untuk memeriksa item terhadap spesifikasi, mengkonfirmasi pengamatan dari assembler, melatih assembler di titik inspeksi yang lebih baik, dan mempertahankan standar tinggi yang ditetapkan oleh pabrikan.

Pemeriksaan terakhir dilakukan pada setiap backhoe. Inspektur menggunakan daftar periksa untuk memvalidasi serangkaian kriteria untuk fungsi mesin; misalnya, tidak boleh ada kebocoran, tingkat torsi harus sesuai dengan potongan, dan bagian yang bergerak harus bergerak sesuai dengan serangkaian gerakan dan batas gerak yang ditentukan dengan jelas.

Produsen backhoe tidak menghasilkan produk sampingan yang sebenarnya, tetapi mereka membuat lini dengan beberapa model yang berbeda (disebut turunan) dan aksesori. Derivatif tidak identik, tetapi mereka mungkin memiliki sejumlah fitur yang sama untuk menekan biaya dan untuk memudahkan proses manufaktur. Derivatif atau model mungkin berbeda dalam ukuran, skala, tenaga kuda, atau perpindahan mesin. Lini backhoe case saat ini mencakup model yang hanya merupakan loader. Dengan hitch tiga titik dan alat lansekap yang diproduksi sebagai satu set aksesori terpisah, loader menjadi loader/lansekap, dan penggunaannya berlipat ganda.

Proses pembuatan backhoe menghasilkan sedikit jika ada limbah. Memo tidak dihasilkan dalam proses perakitan. Sesuai dengan arahan yang dirumuskan oleh Badan Perlindungan Lingkungan AS (EPA) untuk udara bersih, sistem cat diatur dengan hati-hati sehingga menghasilkan sedikit limbah di udara. Sistem pengolahan air limbah internal mengolah air yang digunakan untuk membersihkan bahan, suku cadang produk, peralatan manufaktur, dan pabrik itu sendiri. Sistem internal ini dibuang ke sistem air limbah kota setempat, sehingga monitor eksternal memastikan bahwa tidak ada kontaminan dalam air yang dibuang. Bahan lain—terutama kemasan karton dan palet kayu—dapat digunakan kembali atau dapat didaur ulang.

Keselamatan adalah perhatian utama di pabrik. Proses perakitan dirancang agar ergonomis (yaitu, memungkinkan pekerja bergerak tanpa stres atau ketegangan), pengangkatan terbatas, dan zona kerja aman dibangun di dalam jalur perakitan. Secara keseluruhan, industri menetapkan dan menghargai praktik kerja yang aman, dan, melalui pelatihan, pekerja terus-menerus disadarkan akan masalah kerja yang aman. Pabrikan besar harus memiliki jutaan jam kerja tanpa kerugian terkait keselamatan.

Terlepas dari posisi mapan backhoe dalam industri konstruksi, selalu ada ruang untuk perbaikan. Modifikasi desain didorong oleh permintaan pelanggan. Sejak tahun 2000, dua area utama yang diinginkan pelanggan untuk melihat lebih banyak peningkatan adalah kemudahan pengoperasian dan kenyamanan operator. Kebutuhan akan pengoperasian yang sederhana didorong oleh fakta bahwa jumlah operator yang terampil di pasar lebih sedikit. Dan operasi dan keandalan keduanya meningkat karena integrasi berkelanjutan dari elektronik, otomatisasi, teknologi mesin yang lebih baik, dan diagnostik on-board. Sekarang terserah pada produsen untuk memasukkan perbaikan dengan biaya yang efektif.

Masa depan backhoe tidak hanya bergantung pada perubahan desain yang hemat biaya tetapi juga kesadaran biaya dalam semua aspek pengoperasian termasuk perawatan, daya tahan, efisiensi bahan bakar, dan nilai jual kembali. Backhoe adalah jaminan terbaiknya untuk masa depan yang aman. Ini adalah alat berat serbaguna yang menjadi lebih fleksibel, berkat teknologi modern yang dikaitkan dengan rekam jejak yang terbukti.

Proses manufaktur

Bergantung pada aplikasi unik Anda, solusi peralatan yang berbeda mungkin sesuai dengan operasi Anda, seperti persiapan pasir, penuangan, pencetakan, dan pengecoran lebih baik daripada yang lain. Di masa lalu unit terpisah akan digunakan untuk pengkondisian pasir, pengecoran, pembersihan, dan pendin

Tujuan peralatan sablon, atau lebih tepatnya, jenis produk akhir, menentukan persyaratan untuk melengkapi situs semacam itu. Pada akhirnya, jenis bahan yang akan dicetak menentukan segalanya. Yang paling menuntut dalam hal ini produksi stiker, menggunakan kertas karet khusus, sehingga iklim mikro m

Untuk penanganan material yang aman dan terjamin, Anda memerlukan jenis peralatan yang Anda temukan dari Noblelift. Perusahaan ini memproduksi berbagai macam peralatan pengangkat gudang kokoh yang menjaga keselamatan pekerja dan produk Anda. Dengan alat yang tepat di fasilitas Anda, Anda dapat menca

Jika Anda memiliki peralatan penanganan material dan menggunakannya di fasilitas Anda, Anda harus menjaganya tetap bersih dan sehat. Sangat penting untuk reputasi perusahaan Anda dan kualitas produk yang Anda simpan dan angkut untuk memiliki standar higienis yang Anda ikuti. Perusahaan penanganan ma