Batang Penguat padam dan Tempered

Bilah Penguat yang Dipadamkan dan Ditempa

Batang baja tulangan (rebar) diproduksi akhir-akhir ini dengan penerapan teknologi quenching dan tempering batangan selama produksinya di rolling mill. Tulangan yang dihasilkan oleh teknologi ini dikenal sebagai tulangan tulangan TMT (termo-mekanis).

Tulangan TMT pada dasarnya terbuat dari baja karbon rendah polos dan ditentukan untuk kekuatan luluh, keuletan, karbon atau setara karbon dan rasio luluh terhadap tarik. Kandungan karbon maksimum dan minimum yang ditentukan dimaksudkan untuk memastikan kemampuan las dan kemampuan mengeras. Dengan kandungan karbon yang terlalu rendah, kekerasan baja sepertinya tidak cukup dan dengan demikian pendinginan yang lebih parah diperlukan yang mempengaruhi desain pabrik penggilingan, seperti kecepatan penggilingan, serta panjang dan efisiensi ruang pendingin. Baja karbon dengan kandungan karbon dalam kisaran 0,13% – 0,24% dan setara karbon (CE) kurang dari 0,48% telah terbukti menjadi keseimbangan terbaik untuk memenuhi pertimbangan di atas.

Tulangan TMT merupakan bahan yang tepat untuk memperkuat struktur beton, karena ekspansi termal bahan ini mirip dengan struktur beton. Selain itu, bahan ini kompatibel ketika direkatkan dengan beton. Tulangan juga memiliki kapasitas untuk menahan tegangan tarik maksimum yang bekerja pada struktur. Selain sebagai produk utama untuk industri konstruksi, tulangan TMT juga merupakan bahan berkualitas tinggi yang dapat memenuhi kekhawatiran konsumen tentang sifat mekanik standar untuk aplikasi ini. Tulangan TMT juga berguna dalam pekerjaan fabrikasi umum, yang memerlukan pembengkokan, pemesinan, dan pengelasan.

Proses produksi tulangan TMT merupakan metode yang ekonomis dalam menghasilkan tulangan kekuatan tinggi. Dibandingkan dengan tulangan cold twisted deformed (CTD), proses produksi tulangan TMT memiliki keuntungan yang jelas dalam menghemat biaya perawatan puntiran mekanis yang mahal terutama untuk tulangan berdiameter kecil. Keuntungan lebih lanjut datang dari persyaratan elemen paduan yang berkurang, panas di luar kadar, produk di luar kelas, biaya penumpukan stok dan beberapa faktor pembuatan baja kecil lainnya. Satu-satunya faktor yang meningkatkan biaya adalah operasi rolling yang terkait dengan instalasi dan operasi quenching.

Ada dua proses utama untuk produksi tulangan TMT yang populer. Ini adalah (i) proses Tempcore, dan (ii) proses Thermex. Proses Tempcore untuk pembuatan batang tulangan telah dikembangkan pada tahun 1970-an oleh Centre de Rechaerche Metallurgiques (CRM) Belgia untuk memproduksi batang tulangan beton yang dapat dilas dengan kekuatan luluh tinggi dari billet baja ringan. Proses Thermex dikembangkan dan dicap oleh perusahaan teknik Jerman Hennigsdorfer Stahl Engineering (HSE) juga pada tahun 1970-an.

Prinsip

Proses produksi tulangan TMT didasarkan pada pemrosesan termo-mekanis. Proses termo-mekanis adalah proses metalurgi yang menggabungkan proses deformasi plastis dengan proses termal seperti perlakuan panas, pendinginan air, pemanasan, dan pendinginan pada berbagai tingkat ke dalam satu proses. Proses ini memberikan kekuatan tinggi pada tulangan dengan teknik perlakuan termo mekanis dibandingkan dengan kerja mekanis dengan puntiran dingin yang digunakan untuk pembuatan batang tulangan Torsteel. Kekuatan tulangan disebabkan oleh lapisan martensit yang ditempa sedangkan keuletan tulangan disebabkan oleh lapisan ferit-perlit.

Perlakuan termo mekanis mengubah permukaan tulangan menjadi struktur yang mengeras (martensit) dan selanjutnya fase berkembang dengan pendinginan pada suhu sekitar untuk memungkinkan inti panas meredam permukaan melalui pertukaran termal. Hal ini menghasilkan struktur mikro komposit unik yang terdiri dari martensit temper di zona/kotak periferal, zona transisi perlit dan bainit tepat setelah pinggiran martensit, dan ferit-perlit berbutir halus di zona/inti pusat (Gambar 1). Karena proses produksi quenching dan self-tempered, rebar yang dihasilkan juga disebut 'quenched and self-tempered (QST) rebars'.

Gbr 1 Mikrostruktur tulangan TMT

Baik proses Tempcore dan Thermex memiliki sifat yang serupa dan didasarkan pada prinsip perlakuan termo-mekanis di atas. Proses Tempcore memiliki kotak pendinginan di mana air mengalir dari satu ujung ke ujung lainnya sementara dalam kasus proses Thermex air disemprotkan pada batang canai panas di dalam kotak pendinginan.

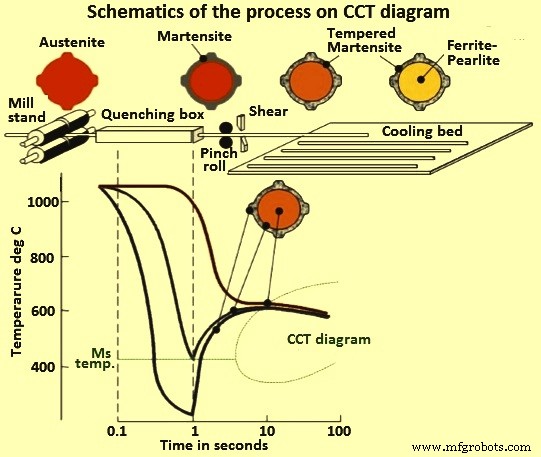

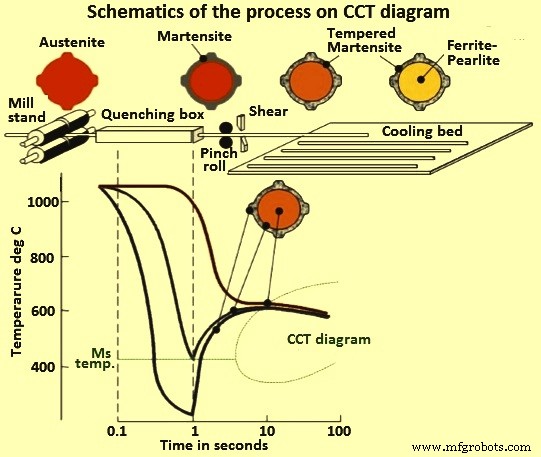

Skema proses pada diagram continuous cooling transformation (CCT) diberikan pada Gambar 2.

Gbr 2 Skema proses pada diagram continuous cooling transformation (CCT)

Proses

Perlakuan termo-mekanis dari tulangan dilakukan setelah billet baja yang dipanaskan digulung di rolling mill ke ukuran dan bentuk akhir dari batang tulangan. Parameter operasional yang mempengaruhi proses ini adalah suhu pada akhir penggilasan, laju pendinginan, waktu selama pendinginan cepat, dan komposisi kimia baja. Alur proses ditunjukkan pada Gambar 2 dan dilakukan dalam tiga tahap berturut-turut seperti yang dijelaskan di bawah ini.

Tahap pertama dimulai segera setelah tulangan meninggalkan tempat penggilingan terakhir. Ini merupakan pendinginan air yang cepat dari produk canai panas. Rebar didinginkan dengan cepat dan penuh energi (dipadamkan) dengan air melalui instalasi pendingin, di mana ia mengalami pengerasan permukaan. Efektivitas instalasi pendingin harus cukup tinggi untuk mencapai laju pendinginan permukaan tulangan lebih tinggi dari kecepatan kritis pembentukan martensit. Pada akhir operasi ini tulangan memiliki struktur mikro yang terdiri dari struktur austenit yang dikelilingi oleh lapisan campuran martensit-austenit. Mendapatkan lapisan martensit dengan ketebalan yang dibutuhkan adalah tujuan dari tahap proses ini.

Tahap kedua dimulai segera setelah tulangan meninggalkan zona pendingin air (kotak pendinginan) dan bergerak menuju zona pendingin udara. Pada titik ini suhu inti lebih tinggi dari suhu permukaan. Karena gradien suhu ini, panas mulai mengalir dari inti ke permukaan sehingga melunakkan lapisan martensit yang terbentuk pada tahap pertama. Oleh karena itu, lapisan permukaan martensit ditempa dengan memanfaatkan panas sisa yang tertinggal di inti tulangan (self tempering lapisan martensit). Proses Tempcore mendapatkan namanya dari langkah ini (Nama Tempcore menggambarkan fakta bahwa lapisan martensit 'TEMPered' oleh panas yang tersisa di 'CORE' pada akhir tahap pendinginan). Inti tetap masih dalam fase austenitik pada tahap ini. Proses temper memastikan keuletan material yang tepat, sekaligus mempertahankan kekuatan luluhnya yang tinggi.

Tahap ketiga terjadi selama pendinginan bebas tulangan pada alas pendingin dan terdiri dari transformasi austenit menjadi struktur ferit dan perlit yang ulet di inti batang. Oleh karena itu, tulangan baja TMT pada dasarnya adalah material komposit yang terdiri dari lapisan luar keras yang ditempatkan secara konsentris dan inti lunak dengan lapisan yang diperkeras antara dan menengah.

Struktur akhir terdiri dari struktur martensit temper yang kuat di lapisan luar di permukaan dan struktur ferit-perlit yang ulet di inti. Hal ini memberikan batang tulangan properti kekuatan yang unik dalam kombinasi dengan keuletan. Morfologi komponen struktur tergantung pada komposisi kimia baja, diameter batang, waktu dan efektivitas pendinginan.

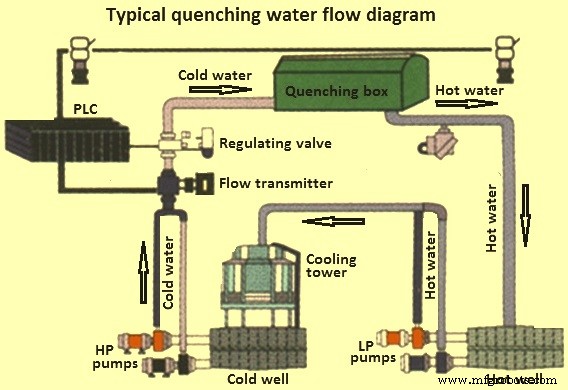

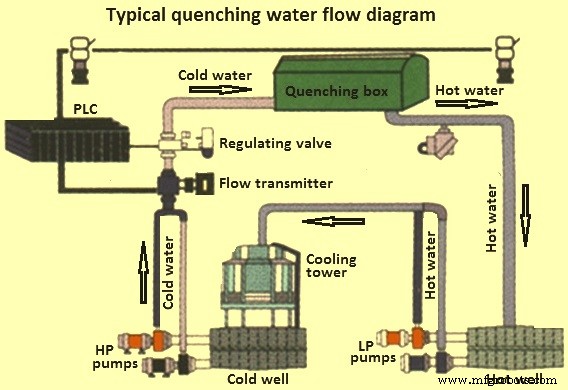

Diagram aliran air pendinginan tipikal untuk produksi tulangan TMT diberikan pada Gambar 3.

Gbr 3 Diagram aliran air pendinginan yang umum

Properti dari tulangan TMT

Tulangan TMT yang dihasilkan oleh proses di atas memiliki sifat yang sangat baik yang lebih unggul dari sifat yang ditunjukkan tulangan CTD. Properti tulangan TMT diberikan di bawah ini.

- Tulang tulangan memiliki kekuatan tinggi karena lapisan martensit temper di pinggiran batang. Kekuatan tulangan dapat bervariasi dengan mengontrol ketebalan lapisan ini.

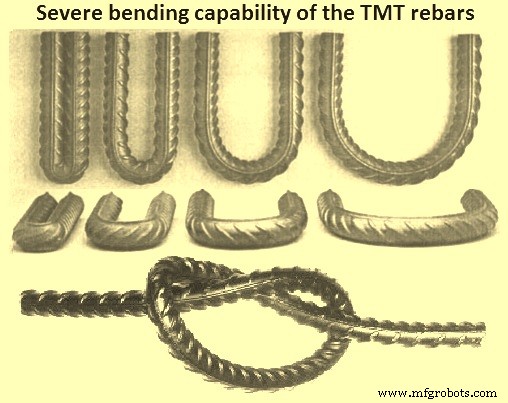

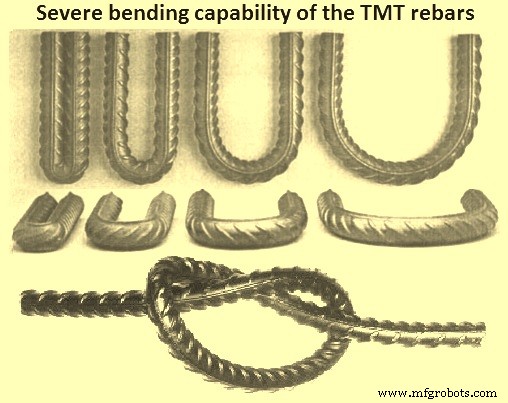

- Tulangan memiliki daktilitas tinggi karena struktur ferit-perlit di inti. Karena sifat ini tulangan dapat ditekuk dengan mudah di lokasi konstruksi. Tulangan memiliki kemampuan untuk ditekuk dan ditekuk, digalvanis dan diluruskan tanpa retak atau kehilangan sifat tarik. Kemampuan lentur tulangan yang parah ditunjukkan pada Gambar 4.

- Tulang tulangan memiliki kekuatan rekat yang baik dan karenanya ideal untuk digunakan pada struktur beton.

- Tulang tulangan memiliki keuletan dan ketangguhan yang tinggi pada suhu rendah bahkan saat rusak secara mekanis atau akibat serangan busur las.

- Tulang menunjukkan tidak adanya getas umur regangan yang signifikan setelah pembengkokan dan galvanisasi.

- Tulang dapat dilas sepenuhnya. Tulangan tersebut diproduksi dari baja yang memiliki 'setara karbon' (CE) rendah.

- Tulang tulangan kompatibel dengan semua sambungan tulangan penguat mekanis yang biasanya tersedia untuk menyambung tulangan untuk beban kompresi dan tegangan.

- Tulang menahan kehilangan kekuatan pada suhu tinggi. Properti ini sangat penting jika terjadi kebakaran. Hasil praktis telah menunjukkan bahwa tulangan TMT mempertahankan lebih dari 70% kekuatan luluhnya jika tulangan memiliki kekuatan luluh 415 newton per milimeter persegi (N/sq mm) dan 40% dalam kasus tulangan yang memiliki kekuatan luluh 500 N/sq mm.

- Tulang memenuhi persyaratan kekuatan lelah sesuai standar Eropa.

- Untuk sebagian besar baja, kekuatan geser berada dalam kisaran 60% hingga 80% dari kekuatan tarik. Tulangan memiliki kekuatan geser yang mengarah ke bagian atas jangkauan.

- Tulang tidak seperti tulangan CTD tidak meninggalkan tegangan puntir. Ini menghasilkan sifat tahan korosi tulangan yang lebih baik. Selanjutnya karena tulangan tidak mengalami kerja mekanis, maka skala sekunder biru dipertahankan pada permukaan tulangan. Ini menghasilkan perlindungan tulangan dari korosi atmosfer

- Tulang ini memiliki sifat tahan gempa yang unggul. Pengujian yang dilakukan dengan tulangan ini telah menunjukkan bahwa kinerjanya di bawah pembebanan balik berulang dengan regangan inelastis (biasanya ditemui selama gempa bumi) lebih baik karena disipasi energi hampir sama untuk setiap siklus dan daktilitas seragam dipertahankan sampai keruntuhan.

- Sifat lain dari tulangan TMT termasuk ketangguhan suhu rendah yang baik, dan sensitivitas yang lebih rendah terhadap kerusakan permukaan.

Gbr 4 Kemampuan lentur tulangan TMT yang parah

Penampang terukir khas dari tulangan TMT menunjukkan tiga wilayah metalurgi. Martensit yang ditempa dalam bentuk paket pelat tipis dengan morfologi martensit mencirikan lapisan yang mengeras. Campuran bainit dan ferit poligonal berada di lapisan pengerasan menengah dan wilayah tersebut adalah ferit poligonal dan perlit berkembang di inti. Struktur mikro biasanya baik-baik saja karena pendinginan yang relatif cepat di inti dan karena perlakuan termo-mekanis yang terlibat dalam proses.

Jika lapisan martensit lebih tebal, panas yang ditahan lebih sedikit selama pendinginan tulangan, maka tempernya sederhana dan tulangan menunjukkan kekuatan luluh yang lebih tinggi dan perpanjangan yang lebih rendah. Parameter proses dan komposisi baja berperan dalam sifat akhir. Waktu pendinginan yang lebih lama, suhu akhir yang lebih rendah dan intensitas pendinginan yang lebih tinggi menghasilkan lapisan martensit yang lebih tebal dan suhu temper yang lebih rendah. Kandungan karbon dan mangan yang lebih tinggi meningkatkan kekerasan baja, dan karenanya lebih banyak martensit terbentuk. Selain itu, kekuatan martensit temper meningkat seiring dengan meningkatnya kandungan karbon.

Kisaran kekuatan luluh khas tulangan TMT adalah antara 415 N/m2 hingga 550 N/m2 dan perpanjangan pada panjang pengukur 5d adalah 30% hingga 25% dalam urutan yang sama. Rasio tegangan luluh terhadap kekuatan tarik adalah sekitar 0,85.

Keuntungan

Batang tulangan yang dihasilkan melalui proses quenching dan tempering memiliki beberapa keunggulan yang meliputi (i) tulangan memiliki kualitas yang konsisten karena diproduksi dengan proses on line, (ii) kombinasi kekuatan tinggi dengan daktilitas tinggi pada tulangan ini memberikan keamanan pada tulangan. struktur yang dibuat dari tulangan ini, (iii) kegiatan fabrikasi dengan tulangan ini sederhana dan mudah, (iv) kekuatan tulangan yang tinggi menghasilkan penghematan baja.