Tungku Pengoptimalan Energi

Tungku Pengoptimalan Energi

Tungku pengoptimal energi (EOF) adalah tungku untuk pembuatan baja utama. Proses pembuatan baja di EOF dikembangkan oleh perintis pabrik baja mini Willy Korf bersama rekan-rekannya. Proses ini beroperasi di pabrik GERDAU Divinopolis di Brasil dan di pabrik JSW SISCOL dan di pabrik Hospet Steel Mukand di India. Unit pertama mulai diproduksi pada tahun 1982.

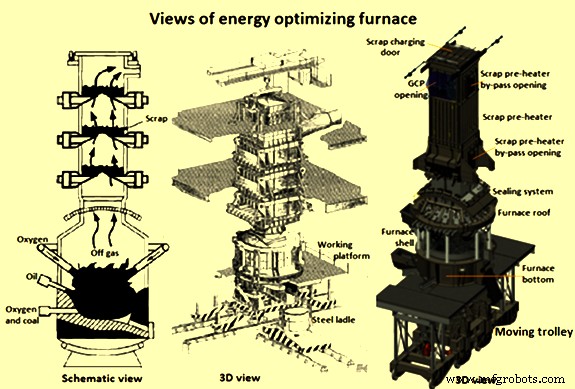

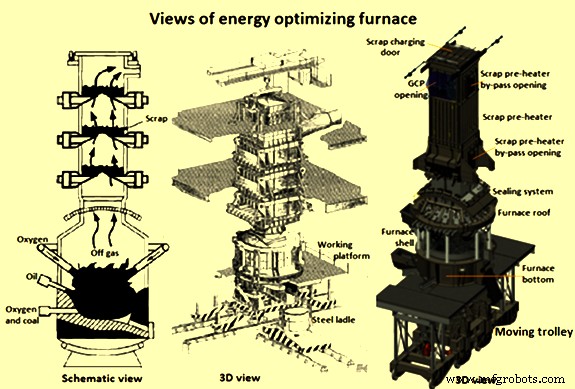

EOF dengan kapasitas standar 30 t/40 t, 60 t/80 t, dan 100 t/120 t tersedia. Fitur dasar dan dimensi EOF adalah (i) permukaan tungku berkisar antara 6,6 m persegi hingga 22 m persegi, (ii) diameter cangkang berkisar antara 5,3 m hingga 7,5 m, (iii) tinggi total dari platform kerja ke tingkat atas adalah sekitar 17 m sampai 25 m, (iv) ada satu atau dua jumlah tahap pra-pemanas bekas, dan (v) sudut kemiringan untuk sadap dan de-slagging hingga 8 derajat. Berbagai tampilan EOF ditunjukkan pada Gambar 1 dan pandangan EOF dari platform kerja ditunjukkan pada Gambar 2.

Gbr 1 Tampilan tungku pengoptimal energi

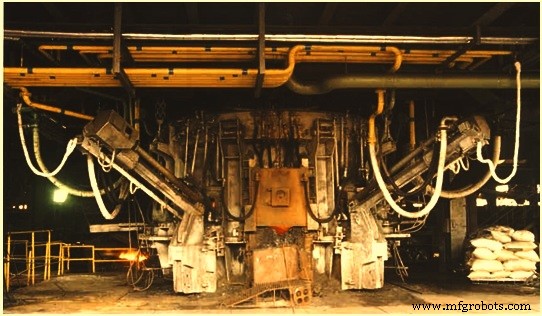

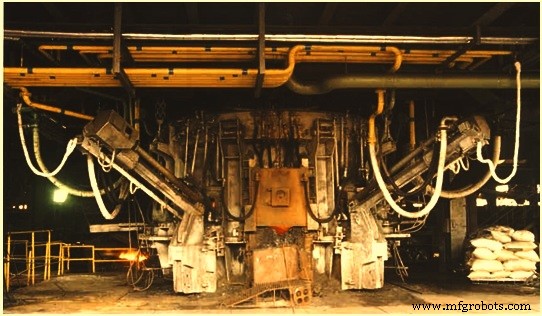

Gbr 2 Tampilan EOF dari platform kerja

Prinsip proses

EOF adalah tungku peleburan/pemurnian untuk produksi baja cair. Ini memiliki pra-pemanas memo. Prinsip dasarnya terdiri dari bekerja dengan kombinasi terendam dan oksigen atmosfer (O2) yang ditiup dalam muatan awal yang mengandung logam panas (HM), skrap padat yang dipanaskan sebelumnya dan fluks untuk pembentukan terak. Scrap dipanaskan hingga sekitar 850 derajat C hingga 900 derajat C dengan panas sensibel dalam gas lepas di satu atau dua ruang yang terletak di atas atap tungku. O2 terendam yang tertiup bereaksi dengan karbon (C) dari logam panas dan menghasilkan gelembung karbon mono-oksida (CO) yang berjalan melalui penangas cairan ke atmosfer tungku. Di sini CO dibakar menjadi karbon di-oksida (CO2) oleh O2 yang dihembuskan melalui injektor atmosfer dan tombak supersonik. Penggelembungan CO menghasilkan aksi pengadukan yang sangat kuat dan meningkatkan permukaan bak mandi secara signifikan. Ini memungkinkan transfer panas dalam jumlah yang baik ke bak mandi. Proses ini juga merupakan penghilangan slagging dan pembentukan slag sekunder.

EOF telah dirancang untuk memanfaatkan panas yang masuk akal dari konverter baja berukuran kecil dan menengah dengan cara yang efektif. Ini adalah proses pembuatan baja dasar O2 blowing gabungan di mana campuran HM, skrap dan besi tereduksi langsung (DRI) membentuk muatan. O2 ditiupkan melalui dua nomor tuyer terendam dan satu atau dua nomor tombak supersonik. Pasca pembakaran gas yang muncul di atas penangas baja dilakukan dengan menggunakan empat nomor injektor atmosfer dan oleh udara yang bocor melalui pintu, sehingga memasok sebagian panas ke penangas logam dan sisanya untuk pemanasan awal skrap untuk panas berikutnya. Lubang keran dan mekanisme kemiringan dirancang untuk penyadapan yang efisien tanpa terak.

O2 yang disuntikkan terendam bereaksi dengan C dari bak dan menghasilkan gelembung CO yang meningkatkan agitasi mandi yang intens, bermanfaat untuk kinetika reaksi dan homogenisasi suhu. Setelah gelembung meninggalkan bak, CO dibakar dengan O2 dari injektor atmosfer. Proyeksi logam cair yang disebabkan oleh erupsi gelembung CO menyebabkan peningkatan luar biasa pada permukaan bak mandi, meningkatkan paparan O2 dari tombak supersonik dan menangkap sebagian panas yang dihasilkan setelah pembakaran, yang ditarik ke bak mandi. Kombinasi faktor-faktor ini menjelaskan dekarburasi yang sangat cepat dan kenaikan suhu bak mandi, menghasilkan waktu penghembusan yang mirip dengan BOF (tungku oksigen dasar). Kemungkinan memiringkan tungku, memungkinkan ekstraksi terak secara terus-menerus melalui pintu terak serta mengetuk pada saat penyelesaian dekarburasi, serta pelepasan skrap secara instan dari pra-pemanas skrap, memungkinkan tap-to-tap waktu bahkan kurang dari 30 menit.

Proses ini memiliki kemungkinan menggunakan persentase muatan padat yang tinggi (bahkan lebih besar dari 40%). Dikombinasikan dengan perangkat injeksi C, proporsi DRI dalam pengisian daya dapat meningkat hingga 25% dan bahkan lebih. Proses ini berutang efisiensi termal karena faktor-faktor seperti (i) energi kimia yang dilepaskan karena reaksi eksotermik antara O2 yang disuntikkan dan berbagai elemen dalam bak termasuk tambahan C, (ii) energi kimia yang dilepaskan dari reaksi oksidasi gas di atmosfer tungku yang melibatkan CO dan H2 (hidrogen) yang dilepaskan dari bak, dan (iii) panas sensibel yang dipindahkan oleh gas panas dari tungku ke skrap dingin yang dibebankan ke pra-pemanas.

Karakteristik kualitas baja yang dihasilkan

Di EOF, semua jenis dan kualitas baja dapat diproduksi. Baja yang disadap memiliki kimia yang sama seperti yang diperoleh dari proses pembuatan baja tiup gabungan. Karena de-slagging terus menerus selama proses, jumlah de-fosforisasi yang baik dengan kandungan fosfor (P) hingga 0,008 %, dan de-sulfurisasi dengan kandungan sulfur (S) hingga 0,025%) dapat dicapai.

Karena proses EOF memiliki persentase HM yang tinggi (lebih dari 60%), baja cair yang disadap memiliki kandungan elemen tramp yang sangat rendah. Ini menguntungkan saat memproduksi baja dengan mutu khusus seperti baja tempa mati, baja bersih khusus, dan baja untuk pipa tanpa sambungan, dll.

Tekanan parsial CO yang tinggi selama seluruh periode peniupan menghasilkan kadar H2 dan nitrogen (N2) yang sangat rendah dalam baja yang disadap. Untuk baja berkualitas tinggi dan khusus, baja cair yang disadap diperlakukan di unit pembuatan baja sekunder sesuai kebutuhan.

Proses dan peralatan proses utama

EOF dilengkapi dengan bagian bawah yang memiliki lapisan tahan api, cangkang berpendingin air split, atap berpendingin air, penyegelan antara tungku dan pemanas awal bekas, pencuci HM, pencuci sadap baja, tuyer terendam, injektor atmosfer dan tombak supersonik untuk peniupan O2, oxy-fuel pembakar untuk memanaskan bagian bawah yang baru. Peralatan/komponen utama dari proses dijelaskan di bawah ini.

Perapian EOF berbentuk piring yang terbuat dari pelat berkualitas boiler dan dilapisi dengan batu bata tahan api. Ini memegang baja cair saat diproses. Karena prosesnya adalah proses pembuatan baja oksigen dasar, refraktori di lapisan kerja terutama terbuat dari batu bata magnesia-karbon (MgO-C). Lapisan cadangan terbuat dari batu bata magnesit. Lapisan MgO-C di dekat area tuyere terdiri dari blok kepadatan yang lebih tinggi karena ada lebih banyak erosi refraktori di area ini. Selama kampanye tungku, batu bata tahan api terkikis yang diperbaiki dengan menembak menggunakan bahan dasar magnesit. Mesin tembak refraktori khusus digunakan untuk perbaikan panas bagian bawah EOF.

Lubang keran terendam bersama dengan kemiringan ke belakang yang cepat memastikan penyadapan baja cair bebas terak yang cocok untuk pemurnian sekunder berikutnya. Lubang keran adalah bagian yang sangat penting dari perapian EOF karena seluruh baja harus disadap ke dalam sendok baja melalui lubang keran. Setiap kali diameter lubang keran menjadi besar, lubang yang sama dibawa kembali ke 200 mm menggunakan pipa baja dan mengisi area keseimbangan dengan bahan tembak. Sebelum mengisi HM ke EOF, lubang keran harus ditutup dengan benar karena jika tidak, lubang keran dapat terbuka sebelum waktunya.

Cangkang dan atap EOF dibuat dengan panel berpendingin air yang mengurangi konsumsi refraktori tungku. Cangkang EOF berbentuk melingkar dan desain yang ringkas menjaga kehilangan panas seminimal mungkin. Cangkang EOF memiliki pencuci HM untuk menuangkan HM cair dari sendok HM ke perapian EOF dengan derek pengisi daya HM. Pencucian HM juga dilapisi tahan api dan sering kali membutuhkan perbaikan yang dapat dilakukan saat EOF beroperasi tanpa kehilangan waktu operasional.

Shell EOF memiliki pintu terak di sisi yang berlawanan untuk menghilangkan terak secara terus menerus selama proses berlangsung. Pintu terak dapat dioperasikan ke atas dan ke bawah menggunakan silinder pneumatik. Pintu terak juga digunakan untuk pengambilan sampel panas dari baja cair dan juga untuk mengambil suhu baja cair selama panas. Melalui pintu terak EOF, penembakan panas refraktori dilakukan. Pembersihan lubang keran dan pemblokiran yang sama sebelum pengisian juga dilakukan melalui pintu terak. Pintu terak juga dikenal sebagai pintu kerja.

Atap berpendingin air EOF terdiri dari bagian atas atap dan rok geser. Tidak ada refraktori di atap EOF. Melalui bukaan atas di atap EOF, gas panas dari EOF bergerak ke area pra-pemanasan sisa. Ketika cangkang tungku dimiringkan ke belakang dan ke depan, ia melakukannya bersama dengan atap EOF. Di antara rok geser dan bagian bawah pra-pemanas skrap, pendingin besi cor ditempatkan untuk meminimalkan masuknya udara atmosfer ke pra-pemanas skrap.

Cangkang dan atap tungku sangat penting untuk menampung gas lepas dari bak baja dan melakukan pembakaran gas pasca sebelum gas bergerak ke area pra-pemanasan sisa. Tekanan negatif kolom air 200 mm dipertahankan di dalam EOF.

Pra-pemanas bekas yang ditempatkan tepat di atas tungku dilengkapi dengan satu atau dua jari berpendingin air yang dapat dimiringkan untuk menopang muatan logam padat yang dipanaskan oleh tungku tanpa gas. Parasut miring berpendingin air juga disediakan di bawah jari-jari untuk penambahan ke dalam tungku. Scrap pre-heater adalah bagian penting dari EOF. Pra-pemanas bekas di EOF sebelumnya menggunakan dua tahap atau tiga tahap karena EOF dirancang untuk persentase muatan padat yang lebih tinggi. Saat ini sebagian besar EOF memiliki sistem pra-pemanasan skrap satu tahap.

Pemanasan awal skrap dilakukan dengan jari berpendingin air dan panel berpendingin air di mana skrap untuk panas berikutnya dipanaskan terlebih dahulu hingga 850 derajat C hingga 900 derajat C oleh gas buang dari EOF. Jari-jari dibagi menjadi dua bagian dan mereka dapat berada dalam posisi terbuka atau tertutup menggunakan silinder yang digerakkan hidrolik. Jari-jari berada dalam posisi dekat saat memo dibebankan ke jari. Potongan disimpan di bagian atas jari selama seluruh pemrosesan panas di mana ia akan dipanaskan sebelumnya oleh panas yang masuk akal dari gas lepas. Setelah panas sebelumnya telah disadap dan lubang keran diblokir, jari-jari dibuka dan skrap dibiarkan jatuh di dalam bagian bawah EOF. Ini adalah fitur unik dari EOF dimana pra-pemanas skrap ditempatkan langsung di atas atap EOF sedemikian rupa sehingga gas sisa dikumpulkan pada suhu setinggi mungkin untuk pemanasan awal skrap. Jalur by-pass juga dapat disediakan untuk pra-pemanas skrap di mana gas dapat dikirim melalui saluran pemintas untuk menghindari melelehnya skrap di atas pemanas awal skrap. Namun, biasanya dalam EOF baru-baru ini, kontrol suhu gas mati dilakukan melalui udara pengenceran oleh blower draft paksa yang secara otomatis diaktifkan setelah suhu gas mati menjadi tinggi.

Kapur dan paduan besi juga dibuang oleh sistem pengumpanan otomatis di bawah jari dan dengan demikian dibuang ke EOF. Penganalisis CO-CO2 juga dipasang di area pra-pemanas bekas. Setiap kali persentase gas CO meningkat melebihi persentase tertentu, udara pengenceran secara otomatis diaktifkan menggunakan blower draft paksa untuk mengoksidasi gas yang sama dan menghindari ledakan.

Memo yang telah disiapkan, dalam ember skrap pembuangan bawah yang dirancang khusus, diisikan ke bagian atas EOF oleh derek pengisi daya. Setelah pengisian memo, pintu geser ditutup. Jumlah ember pengisian skrap yang beredar harus cukup untuk menghindari penundaan operasi EOF karena kekurangan pengisian skrap. Setiap kali skrap siap, ember pengisi skrap ditempatkan pada dudukan di atas pintu geser atas EOF. Setiap kali skrap akan diisi ke dalam area pra-pemanasan, ember skrap diangkat dengan silinder hidraulik sehingga penutup pelepasan bagian bawahnya terbuka dan melepaskan skrap pada jari-jari pra-pemanas. Potongan harus disiapkan dengan baik dan tidak ada potongan yang berukuran lebih dari 400 mm sehingga dapat menyebabkan kerusakan pada jari pra-pemanas, jari berpendingin air, dan bagian atas atap saat potongan dibuang ke EOF.

Sistem blowing O2 merupakan bagian penting dari EOF untuk proses pembuatan baja. Peniupan O2 dilakukan melalui tuyer terendam, injektor atmosfer, dan tombak supersonik. O2 harus dibawa ke dalam bak baja serta untuk pasca pembakaran dengan cara yang tepat pada tekanan tertentu dengan laju aliran yang dikendalikan oleh instrumentasi. Profil O2 yang ditentukan untuk pemrosesan panas harus diikuti dari awal hingga akhir.

Injeksi O2 ke dalam bak baja melalui tuyer terendam adalah salah satu fitur unik EOF. Empat nomor tuyer yang terendam di dalam perapian ditempatkan pada posisi 45 derajat, 135 derajat, 225 derajat, dan 315 derajat dengan asumsi lubang kran berada pada posisi 0 derajat. Tuyeres ditempatkan 300 mm di atas dasar tungku. Pipa luar tuyere terbuat dari baja tahan karat di mana tuyere tembaga (Cu) ditempatkan secara konsentris. Diameter luar tabung Cu memiliki alur heliks dan didinginkan dengan bantuan air demineral (DM) dan gas N2, yang mendorong pembentukan nugget pada ujung tuyere di dalam tungku. Pembentukan nugget membantu meminimalkan konsumsi ujung tuyere sejauh 2 mm hingga 3 mm per panas. Seluruh perakitan tuyere memiliki sistem keamanan yang baik untuk pekerjaan bebas masalah. Tuyer adalah tipe geser melalui blok tahan api dan bila diperlukan tuyere dapat didorong ke dalam tungku untuk menghindari erosi refraktori di sekitar tuyer.

Hembusan O2 melalui tuyeres membantu dalam de-karburisasi dan pengadukan bak mandi. Pendinginan pipa tuyere menggunakan air DM merupakan fitur penting dan kritis. Selama tuyere didinginkan dan meskipun tekanan O2 turun, baja cair dari EOF tidak keluar. Namun, jika air pendingin gagal dan O2 menyala, terjadi erosi yang sangat cepat pada tuyere yang terendam yang mengakibatkan pecahnya perapian EOF yang bisa sangat berbahaya. Untuk alasan ini, ada tangki air DM siaga yang dapat segera dioperasikan jika terjadi penurunan tekanan atau laju aliran air DM.

Pembakaran gas lepas di dalam bejana tungku juga merupakan salah satu fitur unik dari EOF. Empat nomor injektor atmosfer dipasang pada cangkang tungku untuk pasca-pembakaran gas yang muncul di atas penangas baja. Injektor atmosfer terletak tepat di atas empat posisi tuyere. Badan injektor atmosfer juga didinginkan dengan air dan keempat injektor mengarah ke bawah menuju pusat bak baja. Aktivitas dasar dalam pembakaran pasca adalah oksidasi CO menjadi CO2 dan energi yang dihasilkan sebagian ditransmisikan kembali ke penangas baja dan sebagian besar mengalir bersama dengan gas buang untuk memanaskan skrap untuk panas berikutnya.

Dua tombak supersonik memaksa pancaran O2 mendekati tingkat terak di dalam EOF, yang membantu dalam de-karburisasi kecepatan tinggi serta pengadukan menyeluruh pada bak mandi. Tombak supersonik memiliki ujung Cu dan badan baja yang didinginkan dengan air. Tombak supersonik dapat ditarik kembali pada pekerjaan rangka miring yang mendukung tombak supersonik. Setiap tombak supersonik ditempatkan di kedua sisi pintu terak. O2 yang dipasok oleh tombak supersonik terutama digunakan untuk de-karburisasi rendaman baja dan juga sebagian untuk pasca-pembakaran. EOF merupakan proses blowing gabungan, injeksi O2 di atas terutama melalui tombak supersonik dan blowing samping O2 dari bawah dilakukan melalui tuyer terendam. Tombak supersonik biasanya dilengkapi dengan sistem instrumentasi dan kontrol untuk kerja yang aman.

Lancing oksigen juga dilakukan melalui lancing manual di antarmuka terak/logam untuk fluidisasi terak dengan cepat. Umumnya dua nomor tombak manual digunakan melalui pintu terak. Kuantitas terukur O2 dilepaskan melalui pipa lancing ke dalam bak baja. Tombak manual juga digunakan untuk membersihkan lubang tap di ujung tap dari EOF.

Aliran O2 melalui tuyer terendam, injektor atmosfer, dan tombak supersonik dikendalikan melalui dudukan katup yang memiliki instrumentasi yang diperlukan yang dikendalikan oleh komputer. Pada dudukan katup, untuk keselamatan pengoperasian tuyer yang terendam, terdapat fasilitas untuk mengganti dari O2 ke N2 atau ke gas Argon (Ar) jika panas diperlukan untuk ditahan di dalam EOF untuk waktu yang lebih lama. Dudukan katup adalah inti dari operasi EOF yang mengontrol profil tiupan O2 yang tepat untuk mencapai periode tiupan O2 yang diinginkan di EOF.

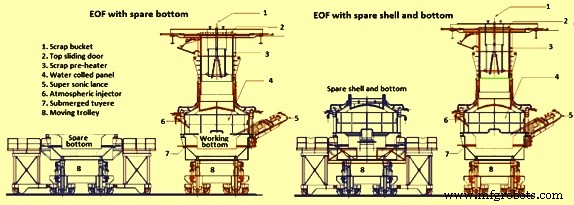

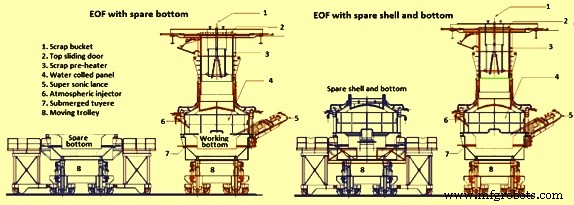

EOF biasanya berisi dua nomor troli, dua nomor bagian bawah dan satu nomor cangkang dan atap EOF. Cangkang dan alas cadangan bisa menjadi alternatif alas cadangan. Hal ini ditunjukkan pada Gambar 3. Seluruh bagian bawah EOF, cangkang dan atap dipasang pada troli yang bergerak di atas rel. Mobil dua nomor bawah dari jenis shuttle digunakan untuk perubahan bottom (atau shell dan bottom) cepat selama kampanye baru. Satu mobil bagian bawah membawa EOF yang sedang beroperasi sementara mobil kedua membawa bagian bawah lainnya dan diparkir untuk pelapisan ulang di satu atau sisi lain bagian bawah yang sedang digunakan. Kedua mobil dilengkapi dengan track roll collar untuk memiringkan tungku untuk penyadapan atau de-slagging. Bagian bawah EOF cadangan dilapisi dengan bahan tahan api dan tetap siap untuk dioperasikan. Di akhir kampanye refraktori perapian, cangkang EOF dinaikkan menggunakan silinder hidrolik dan bagian bawah yang sedang digunakan ditarik keluar dan bagian bawah EOF cadangan berlapis tahan api dipasang dalam waktu dua belas jam dan EOF dioperasikan kembali . Memiringkan dilakukan oleh silinder hidrolik kecepatan tinggi. Ini memungkinkan penyadapan bebas terak.

Gbr 3 EOF dengan bagian bawah cadangan dan dengan bagian bawah dan cangkang cadangan

Sistem pengumpanan kapur dan paduan terdiri dari gerbong penyimpanan, sistem penimbangan, dan ban berjalan. Sistem pengumpanan kapur dan paduan disediakan untuk memasukkan jumlah yang tepat dari aditif apa pun dengan cara yang diatur ke dalam bak EOF. Sistem ini pada dasarnya digunakan untuk memberi makan kapur di EOF. Sistem ini kadang-kadang digunakan untuk memberi makan ferro mangan untuk mendidihkan mangan sebelum penyadapan baja. Sistem ini juga terkadang digunakan untuk memberi makan DRI untuk mengontrol suhu rendaman.

Ada sistem pengumpanan otomatis kedua untuk mengisi kapur dan paduannya ke dalam ladle selama penyadapan baja dari EOF. Ini terutama untuk de-oksidasi utama baja dan membuat terak pereduksi untuk proses pemurnian sekunder berikutnya. Karena EOF adalah proses produktivitas tinggi dengan waktu siklus pendek, sistem pengumpanan kapur dan paduan ke dalam EOF serta di sendok selama penyadapan merupakan bagian penting dari proses EOF untuk memastikan penambahan yang diperlukan sesuai dengan produktivitas tungku.

Pabrik pembersih gas (GCP) biasanya tipe basah. Terdiri dari down-comer, quenching chamber, venturi, cyclone separator, ID (induced draft) fan, dan chimney. Down-comer adalah untuk menyampaikan gas off setelah sistem pra-pemanas bekas ke dalam ruang pendinginan. Down-comer dilapisi refraktori dan memiliki nozel semprotan air untuk mendinginkan gas serta untuk memisahkan debu dari gas sejauh mungkin. Di dalam ruang bakar, terjadi perubahan arah keluarnya gas-gas bersama dengan pancuran air yang besar yang tidak hanya menurunkan suhu gas tetapi juga memisahkan sejumlah debu. Venturi adalah jantung dari sistem GCP. Ini tidak hanya membantu dalam memisahkan debu dari gas lepas karena pelepasan tekanan yang tiba-tiba tetapi juga mengontrol tekanan negatif tungku dengan sangat tepat melalui sepasang penutup yang digerakkan secara elektrik. Pemisah siklon adalah perangkat terakhir untuk memisahkan debu dari gas lepas.

Air kotor yang dikumpulkan dari ruang pendinginan dan pemisah siklon dialirkan ke pengental setelah pelumatan kimia. Dalam pengental, debu dibiarkan mengendap dan air jernih disirkulasikan kembali ke GCP melalui sistem pemompaan. Udara bersih (kurang dari 50 miligram/cum) ditarik oleh serangkaian dua kipas ID (satu siaga) dan dikeluarkan ke atmosfer melalui cerobong asap yang tinggi. Gas bersih yang dihasilkan terutama adalah uap murni yang tampak seperti awan putih ketika keluar dari cerobong asap. Lumpur basah, disaring dalam proses di atas dikumpulkan dalam pengental dimana partikel padat yang memiliki 68% sampai 70% Fe (besi) didaur ulang kembali di pabrik sinter. GCP tipe kering juga dimungkinkan di EOF.

Pembakar udara-minyak, menggunakan bahan bakar cair S rendah, digunakan untuk pra-pemanasan perapian dan cangkang EOF yang baru dilapisi. Ini memastikan keseimbangan termal yang tepat saat memproses panas pertama. Setelah itu, di antara pemanasan, pembakar tidak perlu digunakan. Jika terjadi penghentian yang lama, sebaiknya pemanasan awal tungku sebelum mengisi pemanas berikutnya.

Saat ini EOF dilengkapi dengan sistem instrumentasi yang sangat rumit di mana kontrol total dilakukan melalui sistem PLC/komputer on-line. Jaring pengaman yang disediakan sangat baik untuk memastikan operasi yang aman dan pengulangan proses. Komputer memiliki fasilitas untuk pencatatan data otomatis dan juga untuk meningkatkan sistem alarm ketika ada sub-sistem yang tidak berfungsi.

Parameter operasi

Parameter operasi khas EOF adalah (i) 340 hari per tahun ketersediaan tungku, (ii) komposisi pengisian yang terdiri dari 50 % – 90 % HM dengan keseimbangan muatan padat, (iii) waktu tap to tap dalam kisaran 30 menit sampai 50 menit, (iv) suhu penyadapan 1700 derajat C tanpa tungku sendok dan 1650 derajat C dengan tungku sendok, dan (v) waktu yang dibutuhkan untuk pertukaran bawah (antara kampanye) berkisar antara 12 jam untuk 24 jam.

Konsumsi spesifik tipikal per ton baja cair adalah (i) HM-778 kg/t (70%), (ii) Muatan padat yang terdiri dari pig iron dan skrap baja-333 kg/t (30 %), (iii) kapur -45 kg/t (tergantung pada kandungan P dari HM, (iv) konsumsi O2 dalam kisaran 50 N cum/t hingga 70 N cum/t, (v) konsumsi N2 dalam kisaran 3 N cum/t hingga 5 N cum/t, (vi) konsumsi bahan bakar di kisaran 5 juta kalori per ton (Mcal/t) hingga 10 Mcal/t, (vii) konsumsi refraktori sekitar 6 kg/t, (viii) konsumsi bahan tembak sekitar 4 kg/t, dan (vii) hasil logam dalam kisaran 87% hingga 89%.

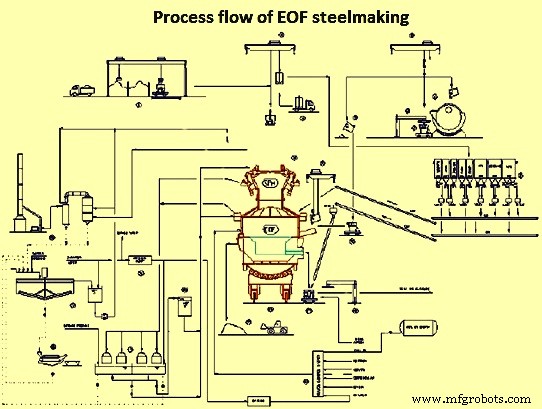

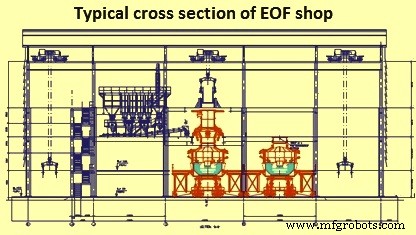

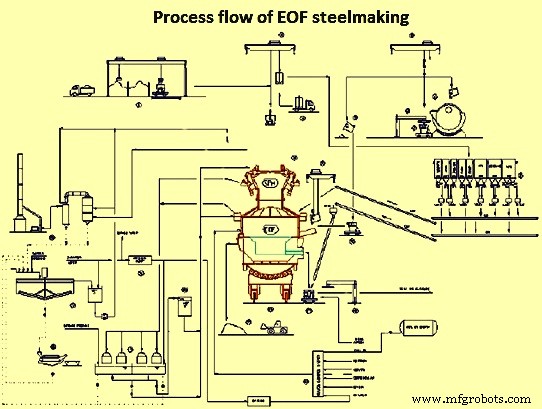

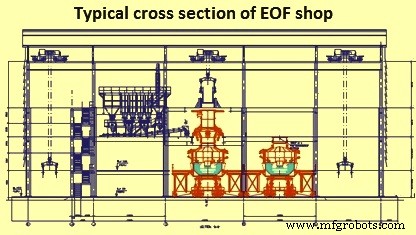

Alur proses dari proses EOF dan penampang khas toko ditunjukkan pada Gambar 4 dan Gambar 5.

Gbr 4 Alur proses dari proses EOF

Gbr 5 Penampang melintang khas toko EOF

Kelebihan EOF

Berbagai keuntungan dari proses EOF diberikan di bawah ini.

- Ada fleksibilitas yang luas terkait dengan campuran muatan logam. Keuntungannya lebih ketika ketersediaan HM kurang dari 50% dari proses pembuatan besi. Ada juga fleksibilitas sehubungan dengan muatan padat (skrap, pig iron).

- Proses ini menguntungkan jika ketersediaan energi listrik rendah.

- Prosesnya memiliki produktivitas tinggi dan ketersediaan tungku yang baik.

- Baja cair yang dihasilkan memiliki sifat metalurgi yang baik, terutama dalam hal de-fosforisasi dan de-sulfurisasi.

- Baja cair memiliki kandungan elemen gelandangan yang rendah.

- Tingkat inklusi dalam baja sangat berkurang karena pembilasan terak yang terus menerus selama pukulan dan juga karena penyadapan bebas terak.

- Baja yang disadap dapat langsung dipindahkan ke mesin pengecoran kontinu atau dapat dikirim ke unit metalurgi sekunder.

- EOF memiliki kontrol proses yang sederhana dan dapat sepenuhnya otomatis.

- Prosesnya hemat energi.

- Proses bekerja di bawah sedikit tekanan negatif sehingga hampir tidak ada emisi debu.

- Tingkat kebisingan rendah.

- Fleksibilitas sehubungan dengan bahan muatan padat (skrap, pig iron) adalah daya tarik lainnya.