Kalsinasi Batu Kapur

Kalsinasi Batu Kapur

Kalsinasi atau calcining adalah proses perlakuan termal untuk menghasilkan dekomposisi termal. Proses berlangsung di bawah titik leleh produk. Nama kalsinasi berasal dari kata Latin 'Calcinare' yang berarti membakar kapur. Kapur (CaO) merupakan salah satu bahan kimia tertua yang dikenal manusia dan proses produksi kapur merupakan salah satu industri kimia tertua. Quicklime diproduksi di Amerika Serikat pada awal 1635 di Rhode Island. Kemajuan teknis yang tidak ada di abad yang lalu telah dengan cepat memajukan industri kapur selama lima puluh tahun terakhir di bidang metode dan desain proses.

Batu kapur adalah salah satu bahan baku paling dasar yang digunakan dalam industri baja dan digunakan baik dalam pembuatan besi, pembuatan baja, dan proses tambahan. Sebagian besar kapur yang digunakan dalam industri besi dan baja adalah untuk mengalirkan kotoran dalam tungku pembuatan baja dan dalam banyak proses pembuatan baja sekunder. Kapur juga digunakan dalam jumlah yang berbeda dalam proses sintering untuk persiapan bijih besi, dalam desulfurisasi pig iron, untuk netralisasi asam, dan di fasilitas pengolahan air.

Batu kapur adalah mineral alami. Endapan batugamping memiliki sebaran yang luas. Batugamping dari berbagai endapan tersebut memiliki sifat fisik dan kimia yang berbeda. Komposisi kimia juga dapat sangat bervariasi dari satu daerah ke daerah lain serta antara endapan yang berbeda di wilayah yang sama. Batugamping dapat diklasifikasikan menurut komposisi kimianya, tekstur dan formasi geologinya. Biasanya, batugamping mengandung lebih dari 90% CaCO3 (kalsium karbonat) dan beberapa% MgCO3 (magnesium karbonat). Dolomit adalah karbonat ganda yang mengandung 54% hingga 58% CaCO3 dan 40% hingga 44% MgCO3.

Batugamping umumnya diklasifikasikan menjadi dua jenis yaitu (i) kalsium tinggi di mana kandungan karbonat terutama terdiri dari CaCO3 dengan kandungan MgCO3 tidak lebih dari 5% (biasanya kurang), (ii) batugamping magnesium atau dolomit yang mengacu pada batugamping. mengandung MgCO3 pada tingkat yang lebih tinggi dari batugamping tetapi kurang dari dolomit dan yang mengandung MgCO3 dalam kisaran sekitar 5% sampai 20%. Batu kapur biasanya berasosiasi dengan pengotor seperti silika (SiO2), alumina (Al2O3), besi (Fe), belerang (S) dan elemen jejak lainnya.

Reaktivitas kimia berbagai batugamping juga menunjukkan variasi yang besar karena perbedaan struktur kristal dan sifat pengotor seperti SiO2, Al2O3, Fe dll. Sifat batugamping yang bervariasi sangat mempengaruhi metode pengolahan. Oleh karena itu perlu diketahui informasi yang komprehensif dari batugamping seperti sifat fisik dan kimia, karakteristik pembakaran dan parameter kinetik untuk kalsinasi batugamping. Ini membantu desain dan pengoperasian yang optimal di tempat pembakaran kapur.

Reaksi kalsinasi biasanya berlangsung pada atau di atas suhu dekomposisi termal. Suhu ini biasanya didefinisikan sebagai suhu di mana energi bebas Gibbs standar sama dengan nol. Reaksi penguraian batugamping adalah CaCO3=CaO + CO2 (g). Energi aktivasi reaksi kalsinasi umumnya antara 37 kkal/mol sampai 60 kkal/mol, dengan nilai yang dominan mendekati 50 kkal/mol. Nilai-nilai ini dibandingkan dengan nilai teoritis (pada kesetimbangan) antara 39 kkal/mol sampai 41 kkal/mol. Ketidakpastian berasal dari kompleksitas yang melekat dari proses kalsinasi yang, dengan asumsi model inti menyusut, melibatkan mekanisme tujuh langkah. Panas akan ditransfer (i) ke permukaan luar partikel, kemudian (ii) dilakukan melalui kulit terluar terkalsinasi ke antarmuka reaksi internal, di mana (iii) reaksi kimia terjadi dan CO2 (karbon di oksida) berevolusi menjadi baik (iv) bereaksi pada antarmuka, atau (v) berdifusi dari antarmuka ke permukaan luar dan kemudian (vi) berdifusi menjauh dari permukaan ke atmosfer sekitarnya, dan (vii) CO2 dari atmosfer sekitarnya juga berdifusi ke reaksi antarmuka. Tingkat kalsinasi diatur oleh salah satu atau kombinasi dari langkah-langkah ini.

Kalsinasi adalah reaksi kesetimbangan. Pada prinsipnya, CaCO3 terurai menjadi kapur jika tekanan parsial ambien CO2, di bawah nilai kesetimbangan tekanan parsial pada suhu tertentu. Di sisi lain, setiap kapur yang terbentuk diubah kembali menjadi karbonat jika tekanan parsial CO2 melebihi nilai kesetimbangan ini. Laju reaksi dekomposisi dengan demikian diatur oleh tekanan parsial CO2, suhu reaksi dan ukuran partikel. Pada 700 derajat C dan tekanan atmosfer, laju reaksi menjadi sangat lambat, bahkan tanpa CO2. Reaktivitas kimia diketahui bervariasi antara sumber batugamping, tidak hanya karena perbedaan struktur kristal tetapi juga tergantung pada sifat pengotor.

Kalsinasi CaCO3 adalah reaksi yang sangat endotermik, membutuhkan sekitar 755 Mcal masukan panas untuk menghasilkan satu ton kapur (CaO). Reaksi hanya dimulai ketika suhu di atas suhu disosiasi karbonat dalam batugamping. Ini biasanya antara 780 derajat C dan 1340 derajat C. Setelah reaksi dimulai, suhu harus dipertahankan di atas suhu disosiasi dan CO2 yang terbentuk dalam reaksi harus dihilangkan. Disosiasi CaCO3 berlangsung secara bertahap dari permukaan luar partikel ke dalam, dan lapisan berpori CaO, produk yang diinginkan, tetap ada. Oleh karena itu, proses bergantung pada suhu pembakaran yang memadai setidaknya lebih dari 800 derajat C untuk memastikan dekomposisi dan waktu tinggal yang baik, yaitu memastikan bahwa kapur/batugamping ditahan untuk waktu yang cukup lama pada suhu 1.000 derajat C hingga 1.200 derajat C untuk mengontrol reaktivitasnya.

Faktor-faktor yang mempengaruhi kalsinasi adalah struktur kristal mempengaruhi laju kalsinasi, kekuatan internal batugamping dan ukuran kristal yang dihasilkan kapur setelah kalsinasi. Kristal yang lebih kecil menggumpal selama kalsinasi dan membentuk kristal yang lebih besar yang pada gilirannya menyebabkan penyusutan dan pengurangan volume.

Kalsinasi pada suhu yang lebih tinggi berarti aglomerasi yang lebih tinggi dan lebih banyak penyusutan. Juga kepadatan batu kapur terkait dengan struktur kristal. Bentuk kristal menentukan ruang kosong antara kristal, dan karenanya kepadatan batu kapur. Rongga yang lebih besar memungkinkan aliran gas CO2 dengan mudah selama kalsinasi dan menghasilkan pengurangan volume selama kalsinasi. Beberapa batu kapur, karena struktur kristalnya, hancur selama proses kalsinasi. Jenis batugamping ini tidak berguna untuk kalsinasi. Ada beberapa batu kapur lain yang perilakunya berlawanan. Jenis batugamping ini menjadi sangat padat selama kalsinasi sehingga mencegah keluarnya CO2 dan menjadi tidak berpori. Jenis batugamping ini juga tidak cocok untuk kalsinasi

Reaktivitas kapur adalah ukuran laju di mana kapur bereaksi dengan adanya air. Metode pengujian untuk mengukur reaktivitas kapur giling dilakukan dengan cara slaking kapur dalam air. Reaktivitas kapur tergantung pada parameter yang berbeda terkait dengan bahan baku dan prosesnya. Parameter tersebut adalah (i) suhu dan waktu pembakaran, (ii) struktur kristal batugamping, (iii) pengotor batugamping, dan (iv) jenis kiln dan bahan bakar. Klasifikasi kapur sering dilihat dari reaktivitasnya, seperti (i) mati terbakar, (ii) keras, (iii) sedang, dan (iv) lunak.

Kapur dengan reaktivitas lebih rendah sering disebut sebagai kapur sedang, keras dan mati terbakar. Penurunan reaktivitas disertai dengan pengurangan permukaan dan porositas kapur, yang disebut sintering. Setiap jenis kapur tertentu memiliki reaktivitas tertentu yang, pada gilirannya, diatur oleh persyaratan aplikasi dan proses spesifik. Seperti disebutkan di atas, karakteristik kapur juga tergantung pada bahan pakan batu kapur, jenis kiln dan bahan bakar yang digunakan. Misalnya, shaft kiln berbahan bakar kokas umumnya menghasilkan kapur dengan reaktivitas sedang hingga rendah, sedangkan kiln regeneratif aliran paralel berbahan bakar gas biasanya menghasilkan kapur dengan reaktivitas tinggi. Kimia dan reaktivitas kapur adalah parameter utama yang mendorong penggunaannya.

Penguraian batugamping dolomit dan dolomit jauh lebih kompleks. Dekomposisi dapat terjadi melalui satu atau dua tahap diskrit atau bahkan melalui tahap perantara. Reaksi yang terlibat dalam tahapan ini adalah CaCO3.MgCO3 + kalor =CaCO3.MgO + CO2, CaCO3.MgO + kalor =CaO.MgO + CO2, dan CaCO3.MgCO3 + kalor =CaO.MgO + 2CO2. Suhu yang dibutuhkan untuk penguraian dolomit dan batugamping dolomit biasanya berkisar antara 500 derajat C sampai 750 derajat C.

Batugamping yang berukuran lebih kecil lebih cocok untuk kalsinasi dalam rotary kiln dan memungkinkan waktu tinggal yang optimal. Suhu kalsinasi yang lebih rendah juga memungkinkan konsumsi bahan bakar yang lebih sedikit. Sebaliknya, batugamping ukuran lebih besar dan suhu kalsinasi rendah diperlukan untuk tanur vertikal. Jika kenaikan suhu terlalu cepat, lapisan luar potongan batu kapur dikalsinasi dengan sangat cepat. Saat suhu naik, permukaan batu kapur menyusut dan menutup pori-pori yang dibuat oleh pelepasan CO2. Hal ini menyebabkan peningkatan tekanan internal di dalam batugamping. Karena gas CO2 tidak dapat keluar, batu kapur meledak dan hancur menghasilkan 'halus' yang tidak diinginkan sehingga mengurangi kualitas kapur.

Produksi kapur berkualitas baik tergantung pada jenis kiln, kondisi kalsinasi dan sifat bahan baku yaitu batu kapur. Pada suhu kalsinasi yang relatif rendah, produk yang terbentuk di kiln mengandung karbonat dan kapur yang tidak terbakar dan disebut kapur 'kurang terbakar'. Saat suhu meningkat, 'luka bakar lunak' atau 'kapur reaktif tinggi' diproduksi. Pada suhu yang lebih tinggi lagi, 'mati terbakar' atau 'kapur reaktif rendah' dihasilkan. Kapur bakaran lunak dihasilkan ketika bagian depan reaksi mencapai inti batu kapur yang diisi dan mengubah semua karbonat yang ada menjadi kapur. Produk produktif tinggi relatif lunak, mengandung kristal kapur kecil dan memiliki struktur berpori terbuka dengan interior yang mudah dinilai. Kapur tersebut memiliki sifat optimum reaktivitas tinggi, luas permukaan tinggi dan densitas curah rendah. Peningkatan derajat kalsinasi di luar tahap ini membuat kristalit kapur yang terbentuk tumbuh lebih besar, menggumpal dan sinter. Hal ini menyebabkan penurunan luas permukaan, porositas dan reaktivitas dan peningkatan kerapatan curah. Produk ini dikenal sebagai kapur mati terbakar atau kapur reaktif rendah.

Kalsinasi batu kapur di tungku pembakaran

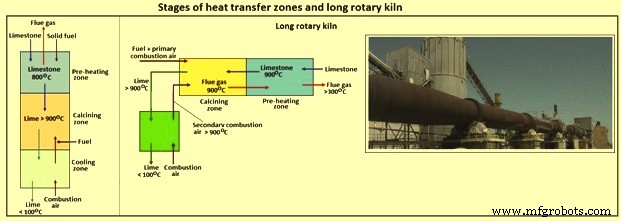

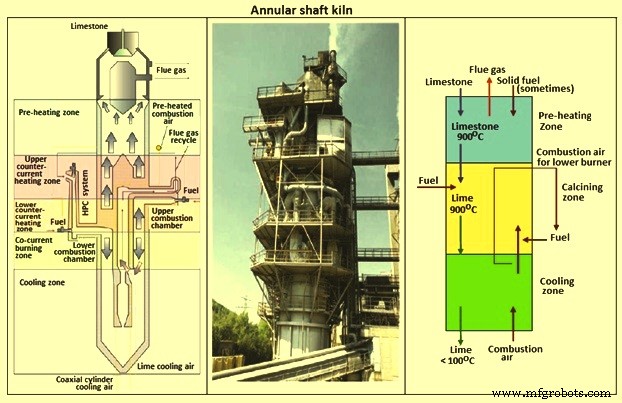

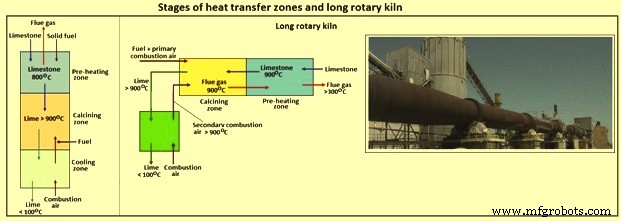

Melewati batu kapur (dengan atau tanpa kandungan MgCO3 yang signifikan) melalui kiln dapat dibagi menjadi tiga tahap atau zona perpindahan panas (Gambar 1) yang terdiri dari (i) zona pemanasan awal, (ii) zona kalsinasi, dan (iii) zona pendinginan .

Zona pemanasan awal -Batu kapur dipanaskan dari suhu sekitar hingga sekitar 800 derajat C melalui kontak langsung dengan gas yang meninggalkan zona kalsinasi yang sebagian besar terdiri dari produk pembakaran bersama dengan udara berlebih dan CO2 dari kalsinasi.

Zona kalsinasi – Bahan bakar dibakar dalam udara yang telah dipanaskan sebelumnya dari zona pendinginan dan (tergantung pada desainnya) dalam udara 'pembakaran' tambahan yang ditambahkan dengan bahan bakar. Di zona ini, suhu lebih besar dari 900 derajat C diproduksi. Dari 800 derajat C sampai 900 derajat C, permukaan batugamping mulai membusuk. Pada temperatur di atas temperatur dekomposisi batugamping, yaitu 900 derajat C, dekomposisi terjadi di bawah permukaan kepingan batugamping. Pada suhu 900 derajat C, potongan-potongan ini meninggalkan zona kalsinasi dan kadang-kadang ditemukan sebagai sisa batugamping yang masih terperangkap di dalamnya. Jika potongan-potongan yang terdekomposisi sepenuhnya dan masih berada di zona kalsinasi, sintering terjadi.

Zona pendinginan – Kapur yang meninggalkan zona kalsinasi pada suhu 900 derajat C, didinginkan melalui kontak langsung dengan udara ‘pendingin’, sebagian atau seluruh udara pembakaran, yang selanjutnya dipanaskan terlebih dahulu. Kapur meninggalkan zona ini pada suhu kurang dari 100 derajat C.

Waktu tinggal kapur-kapur dalam tungku bervariasi tergantung pada jenis tungku dan jenis produk akhir yang dibutuhkan. Periode ini ditemukan antara enam jam dan dua hari. Kapur sering disebut sebagai ringan atau lunak, sedang atau keras terbakar tergantung pada sejauh mana telah dikalsinasi. Tingkat reaktivitas, yaitu reaktivitas terhadap air, ditemukan menurun dengan meningkatnya tingkat porositas.

Gbr 1 Tahapan zona perpindahan panas dan tanur putar panjang

Laju dekomposisi batugamping dalam kiln, oleh karena itu, ditemukan bergantung pada beberapa faktor yang melekat pada partikel batugamping itu sendiri, yaitu morfologi dan komposisi, dan kondisi proses. Variabel utama yang ditemukan adalah (i) karakteristik kimia batu kapur, (ii) ukuran dan bentuk partikel, (iii) profil suhu zona kalsinasi, dan (iv) laju pertukaran panas antara gas dan partikel.

Sebagian besar kiln yang digunakan didasarkan pada poros atau desain putar. Ada beberapa kiln lain berdasarkan prinsip yang berbeda. Semua desain ini menggabungkan konsep tiga zona. Sedangkan shaft kiln biasanya menggabungkan zona pemanasan awal, beberapa tanur kapur lainnya, yaitu rotary kiln, terkadang beroperasi sehubungan dengan pre-heater yang terpisah. Sebagian besar sistem tanur dicirikan oleh aliran arus balik dari padatan dan gas, yang berimplikasi pada pelepasan polutan yang dihasilkan.

Kapur run-of-kiln (ROK) diproses dengan menyaring fraksi minus dari kapur. Fraksi plus dari kapur digunakan untuk pembuatan baja sedangkan fraksi minus digunakan dalam sintering bijih besi, pabrik pengolahan air dan banyak kegunaan kecil lainnya di pabrik baja.

Jenis tempat pembakaran kapur – teknik dan desain

Kiln kalsinasi pada dasarnya ada dalam dua kategori. Mereka adalah i) tanur putar dan ii) tanur vertikal. Kedua jenis kiln dapat dirancang dengan bahan bakar padat, cair atau gas. Rotary kiln dapat berupa long kiln dengan pendingin putar lurus sedangkan kiln vertikal dapat terdiri dari beberapa jenis. Calcining kiln membutuhkan batu kapur dengan indeks decrepitation yang tepat. Indeks penyusutan batugamping adalah ukuran kerentanannya terhadap disintegrasi selama kalsinasi. Nilai decrepitation yang rendah menurunkan porositas bed sehingga menghambat aliran gas efisiensi kiln. Rotary kiln juga membutuhkan batu kapur dengan indeks jatuh yang baik.

Berbagai jenis teknik dan desain kiln telah digunakan, meskipun saat ini kiln kapur didominasi oleh sejumlah kecil desain, banyak alternatif tersedia, yang sangat cocok untuk aplikasi tertentu. Sifat batu kapur, seperti kekuatan sebelum dan sesudah pembakaran, jenis bahan bakar yang tersedia dan kualitas produk, harus dipertimbangkan ketika memilih teknik kiln. Secara umum ada enam jenis tungku pembakaran yang umum digunakan untuk kalsinasi batugamping. Faktor penting utama untuk pemilihan kiln meliputi (i) sifat endapan batugamping, (ii) karakteristik, ketersediaan dan kualitas batu kapur, (iii) granulometri input yang terdiri dari sifat mekanik umpan kiln, dan kehalusan dalam pakan, (iv) persyaratan sifat kapur untuk penggunaan utama, (v) kapasitas kiln, (vi) jenis bahan bakar yang tersedia, (vii) dampak lingkungan, dan (viii) modal dan biaya operasi. Sifat fisiko-kimia kapur secara inheren terkait dengan jenis tungku yang digunakan untuk kalsinasi. Tab 1 memberikan berbagai jenis kiln.

| Tab 1 Jenis tempat pembakaran kapur |

| No. Sl. | Jenis tungku | Rentang kapasitas dalam ton/hari | Rentang ukuran umpan kiln dalam mm |

| 1 | Kiln putar panjang | 160-1.500 | 2-60 |

| 2 | Kiln putar dengan pemanas awal | 150 -1.500 | 10-60 |

| 3 | Kiln regeneratif aliran paralel | 100-600 | 10-200 |

| 4 | Kiln poros berbentuk lingkaran | 80-300 | 10-150 |

| 5 | Kiln poros umpan campuran | 60-200 | 20-200 |

| 6 | Kiln lainnya | 10-200 | 20-250 |

Kiln putar

Ada dua jenis rotary kiln yang biasa digunakan untuk pembuatan kapur yaitu (i) long rotary kiln (LRK), dan (ii) rotary kiln dengan pre-heater (PRK).

Long rotary kiln (LRK) – LRK (Gbr 1) terdiri dari silinder berputar dengan panjang hingga 150 meter (m) dan miring dengan sudut 1 derajat hingga 4 derajat terhadap horizontal dengan diameter sekitar 2 m hingga 4,5 m. Batu kapur dimasukkan ke ujung atas dan bahan bakar ditambah udara pembakaran ditembakkan dari ujung bawah. Kapur dibuang dari kiln ke dalam pendingin kapur, di mana digunakan untuk memanaskan udara pembakaran. Desain yang berbeda dari pendingin kapur digunakan termasuk unit planet yang dipasang di sekitar cangkang kiln, grating berjalan, dan berbagai jenis pendingin poros aliran balik.

Di LRK, tidak ada pra-pemanas dan pembakar bahan bakar berada di ujung pembuangan kapur. Jenis bahan bakar dapat berupa gas, cair, bahan bakar fosil padat bubuk, bahan bakar limbah, atau biomassa. Kebutuhan panas adalah 1.430 Mkal/t kapur sampai 2.200 Mkal/t kapur. Kebutuhan listrik adalah 18 kWh/t kapur sampai 25 kWh/t kapur. Struktur kiln adalah silinder berputar miring dengan lapisan tahan api dan 'pencampur' untuk meningkatkan pertukaran panas. Jenis pendingin dapat berupa (i) planetary di sekitar kiln shell, (ii) traveling grate, (iii) silinder berputar, atau (iv) pendingin poros statis. Injeksi udara pembakaran adalah melalui udara pendingin di ujung pendingin dan udara primer dengan bahan bakar. Ekstraksi gas buang dilakukan dengan kipas draft (ID) yang diinduksi di ujung silinder yang berputar di sisi pengumpanan batu kapur melalui saluran. Gas didinginkan dan dihilangkan debunya sebelum dibuang. Menggambar kapur berada di ujung pendingin. Poin penting adalah kualitas refraktori dan penggilingan halus batubara untuk memastikan pembakaran yang baik dan pengurangan pembentukan (pembentukan cincin) di kiln.

Pengukuran CO dan O2 secara terus menerus diperlukan untuk pembakaran dan keamanan yang baik. LRK memiliki fleksibilitas produksi. Ada reaksi yang sangat cepat untuk modifikasi parameter. Berbagai ukuran pakan batu kapur dapat digunakan. CO2 sisa yang sangat rendah dapat dicapai. Ada fleksibilitas reaktivitas dari lunak hingga keras. Ada kemungkinan untuk menghasilkan dolomit mati terbakar. Ada fleksibilitas dalam hal penggunaan bahan bakar. Batu kapur lunak dapat digunakan, tetapi menghasilkan banyak butiran halus selama kalsinasi. Kerugian dari LRK antara lain kebutuhan energi yang tinggi, dan pembentukan cincin (abu batubara, kalsium sulfat, dan tanah liat dll)

Desain burner penting untuk operasi kiln LRK yang efisien dan andal. Nyala api harus disesuaikan untuk berbagai jenis bahan bakar. Karena fakta bahwa kondisi proses dapat dengan mudah dan cepat bervariasi, LRK dapat menghasilkan rentang reaktivitas kapur yang lebih luas dan tingkat residu CO2 yang lebih rendah daripada tungku poros. Batugamping umpan yang relatif lemah yang mudah pecah dan tidak cocok sebagai umpan untuk shaft kiln cocok untuk rotary kiln.

Rotary kiln dapat dinyalakan dengan berbagai macam bahan bakar. Karena perpindahan panas di zona kalsinasi sebagian besar dipengaruhi oleh radiasi dan, karena emisivitas inframerah meningkat dalam rangkaian bahan bakar gas, minyak dan padat, pilihan bahan bakar dapat memiliki pengaruh yang signifikan terhadap penggunaan panas. Kehilangan radiasi dan konveksi sangat relatif terhadap desain tungku kapur lainnya yang menghasilkan konsumsi energi yang umumnya lebih tinggi dibandingkan dengan jenis tungku pembakaran lainnya.

Keuntungan dari tanur putar adalah belerang (S) dari bahan bakar, dan sebagian kecil dari batu kapur, dapat dikeluarkan dari kiln dalam gas kiln dengan kombinasi pengontrolan suhu dan persentase CO dalam kalsinasi. daerah. Dengan demikian, kapur S rendah dapat diproduksi menggunakan bahan bakar S tinggi, dengan tunduk pada batas emisi SO2 dalam gas buang. LRK adalah tanur fleksibel dalam hal penggunaan bahan bakar dan ukuran umpan yang berbeda dari batu kapur terutama fraksi yang lebih halus.

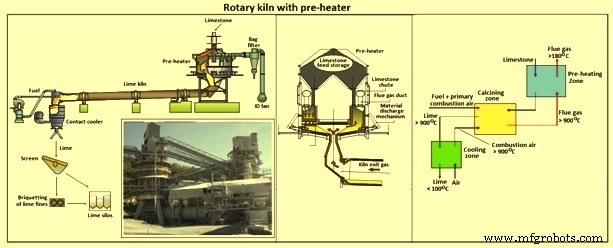

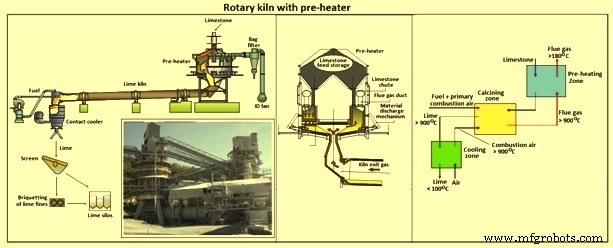

Kiln putar dengan pemanas awal (PRK) – Rotary kiln dapat dilengkapi dengan pemanas awal. PRK (Gambar 2) umumnya jauh lebih pendek daripada LRK konvensional (misalnya 40 m hingga 90 m). Penggunaan panas berkurang karena berkurangnya radiasi dan kehilangan konveksi serta peningkatan pemulihan panas dari gas buang.

Sejumlah desain pra-pemanas telah dikembangkan, termasuk poros vertikal dan kisi-kisi perjalanan. Pra-pemanas harus dipilih berdasarkan ukuran dan sifat-sifat batugamping umpan. Sebagian besar dapat menerima ukuran yang lebih rendah dari 10 mm sementara beberapa telah menggunakan batugamping hingga 6 mm, dan beberapa tidak dapat mentolerir batugamping lemah atau batugamping yang rentan pecah.

Sementara penghapusan S lebih sulit dengan PRK, ada beberapa cara yang dapat dicapai seperti (i) mengoperasikan kiln di bawah kondisi pengurangan dan memasukkan udara tambahan di bagian belakang (hanya bekerja dengan desain tertentu dari pra-pemanas), dan pada burner, udara pembakaran, pra-pemanas, kiln, dan pendingin, dan (ii) menambahkan batu kapur yang cukup halus ke umpan untuk menyerap SO2 secara istimewa dan sehingga dapat dikumpulkan di pengumpul debu bagian belakang, atau disaring dari kapur yang dikeluarkan dari pendingin.

Di PRK, pembakar bahan bakar berada di ujung pembuangan kapur. Jenis bahan bakar dapat berupa gas, cair, bahan bakar fosil padat bubuk, bahan bakar limbah, atau biomassa. Kebutuhan panas adalah 1.220 Mkal/t kapur sampai 1.860 Mkal/t kapur. Kebutuhan listrik adalah 17 kWh/t kapur sampai 45 kWh/t kapur. Struktur kiln adalah silinder berputar miring dengan lapisan tahan api dan 'pencampur' untuk meningkatkan pertukaran panas. PRK memiliki diameter 2 m sampai 4,5 m dan panjang maksimal 90 m. Jenis pendingin dapat berupa (i) planetary di sekitar kiln shell, (ii) traveling grate, atau (iii) silinder berputar. Injeksi udara pembakaran adalah melalui udara pendingin di ujung pendingin. Gas buang dilewatkan melalui pra-pemanas dan ekstraksi dilakukan dengan kipas ID. Gas didinginkan ketika bertukar panas dengan umpan batu kapur. Menggambar kapur berada di ujung pendingin. Poin penting adalah kualitas refraktori, penggilingan halus batubara untuk memastikan pembakaran yang baik dan pengurangan penumpukan di kiln, dan kedap udara dari sambungan antara pra-pemanas dan kiln. Kandungan butiran halus yang tinggi dalam umpan batu kapur dapat menghalangi pra-pemanas. Pengukuran CO dan O2 secara terus menerus diperlukan untuk pembakaran dan keamanan yang baik.

PRK memiliki fleksibilitas produksi. Ada reaksi yang sangat cepat untuk modifikasi parameter. Mereka dapat menggunakan berbagai ukuran batu kapur pakan. CO2 sisa yang sangat rendah dapat dicapai. Ada fleksibilitas reaktivitas dari pembakaran lunak hingga pembakaran keras, dengan kemungkinan menghasilkan dolomit mati terbakar. Ada fleksibilitas bahan bakar karena PRK dapat menggunakan bahan bakar fosil padat berupa gas, cair, atau bubuk serta bahan bakar limbah dan biomassa. Umpan batu kapur lunak dapat digunakan, tetapi menghasilkan banyak butiran halus selama kalsinasi. Persyaratan bahan bakar yang lebih rendah di PRK adalah karena pertukaran panas yang lebih baik di preheater (awal de-karbonisasi). Kerugiannya termasuk pembentukan cincin (abu batubara, kalsium sulfat, tanah liat), dan pemanas awal adalah peralatan tambahan yang harus dirawat.

Gbr 2 Rotary kiln dengan pra-pemanas

Shaft kiln

Shaft kiln merupakan mayoritas dari semua kiln yang saat ini digunakan untuk produksi kapur. Jenis shaft kiln adalah (i) mixed feed shaft kiln (MFSK), (ii) parallel flow regenerative kiln (PFRK), (iii) annular shaft kiln (ASK), dan (iv) kiln lainnya. Shaft kiln berdesain vertikal, tingginya hingga 30 m (meter) dan dengan diameter hingga 6 m. Untuk jenis kiln ini, batugamping dimasukkan di bagian atas kiln yang secara bertahap turun melalui berbagai tahap kiln sampai dibuang di bagian bawah sebagai kapur. Kinerja kiln poros tradisional telah dibatasi oleh kesulitan dalam mendapatkan distribusi panas yang seragam di atas penampang kiln dan pergerakan material yang seragam melalui kiln.

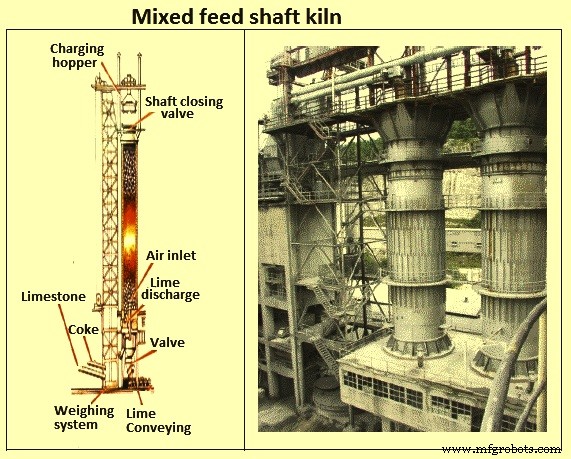

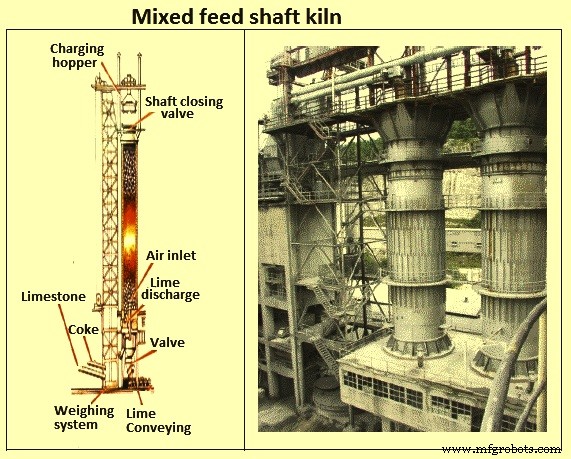

Kiln poros umpan campuran (MFSK) – MFSK (Gbr 3) menggunakan batugamping dengan ukuran puncak berkisar antara 20 mm hingga 200 mm dan rasio ukuran sekitar 2:1. Bahan bakar yang paling banyak digunakan adalah kokas dengan kadar yang padat dengan kadar abu yang rendah. Ukuran kokas hanya sedikit lebih kecil dari batugamping. Oleh karena itu, ia bergerak ke bawah dengan batu kapur daripada mengalir melalui celah. Batu kapur dan kokas dicampur dan dimasukkan ke dalam kiln sedemikian rupa untuk meminimalkan segregasi. Antrasit semakin banyak digunakan akhir-akhir ini karena harga dan ketersediaan kokas kelas metalurgi yang lebih sedikit.

Di MFSK, umpan bahan bakar dicampur dengan batu kapur. Kebutuhan panas adalah 810 Mcal/t kapur sampai 1.120 Mcal/t kapur. Kebutuhan listrik 5 kWh/t kapur sampai 15 kWh/t kapur. Struktur kiln adalah silinder vertikal atau poros persegi panjang dengan lapisan tahan api. Udara pembakaran terdiri dari udara pendingin yang disuntikkan dari bawah. Menggambar kapur adalah dengan memutar pelat eksentrik. Poin penting adalah bahwa hal itu membutuhkan pencampuran batu dan bahan bakar yang seragam dan membutuhkan distribusi batu kapur yang merata di seluruh penampang. Ada retensi tinggi S dari bahan bakar di kapur.

Kapur yang dihasilkan dari kiln memiliki reaktivitas yang rendah. Udara pendingin digunakan sebagai udara pembakaran. Kiln bekerja pada udara berlebih yang rendah. Pencampuran bahan bakar/udara yang seragam sulit dicapai di kiln, menghasilkan variasi rasio udara/bahan bakar. Kondisi proses menyebabkan emisi CO. Kiln membutuhkan ukuran pakan yang besar dari batugamping. Ada reaksi rendah untuk memodifikasi parameter (24 jam), inersia yang sangat besar.

Gbr 3 Mixed feed shaft kiln

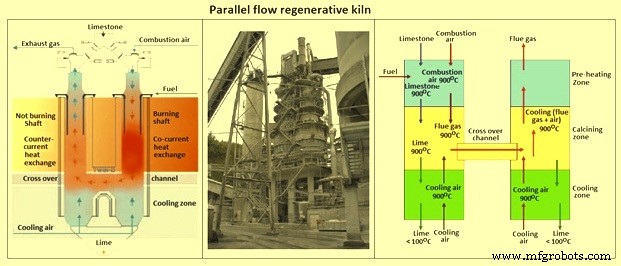

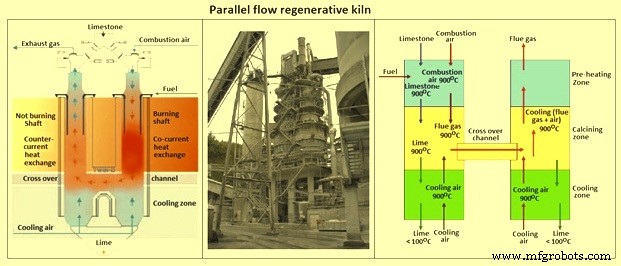

Kiln regeneratif aliran paralel (PFRK) – Fitur utama dari PFRK standar (Gbr 4) adalah memiliki dua poros melingkar yang dihubungkan oleh saluran lintas, meskipun beberapa desain awal memiliki tiga poros sementara yang lain memiliki poros persegi panjang. Metode pengoperasian PFRK menggabungkan dua prinsip utama berikut.

- Zona pemanasan awal di setiap poros bertindak sebagai penukar panas regeneratif, selain pemanasan awal batu kapur hingga suhu kalsinasi. Panas berlebih dalam gas ditransfer ke batu kapur dari poros lain selama tahap pertama proses. Kemudian diambil dari batu kapur oleh udara pembakaran, yang dipanaskan terlebih dahulu hingga sekitar 800 derajat C. Akibatnya, kiln memiliki konsumsi panas spesifik yang sangat rendah.

- Kalsinasi batugamping berlangsung pada suhu yang relatif sedang, biasanya sekitar 900 derajat C sampai 1100 derajat C. Hal ini membuat kiln cocok untuk memproduksi kapur reaktivitas sedang dan tinggi dengan tingkat CO2 sisa yang rendah.

Dalam praktiknya, tumpukan batu kapur diisi secara bergantian ke setiap poros dan dilewatkan ke bawah melalui zona pra-pemanasan, di sekitar tombak bahan bakar dan kemudian ke zona kalsinasi. Dari zona kalsinasi, mereka akhirnya lolos ke zona pendinginan. Pengoperasian kiln terdiri dari dua periode yang sama, yang berlangsung dari 8 menit hingga 15 menit pada output penuh. Selama periode pertama, bahan bakar disuntikkan melalui tombak di poros pertama dan dibakar dengan udara pembakaran yang ditiupkan ke bawah di poros ini. Panas yang dipancarkan sebagian diserap oleh kalsinasi batugamping di poros pertama ini. Udara pendingin dihembuskan ke dasar setiap poros untuk mendinginkan kapur. Udara pendingin di poros nomor satu, bersama dengan gas pembakaran dan CO2 dari kalsinasi, melewati saluran silang yang menghubungkan ke poros nomor dua pada suhu sekitar 1050 derajat C. Pada poros nomor dua, gas yang berasal dari poros nomor satu dicampur dengan udara pendingin yang ditiupkan ke dasar poros nomor dua dan mengalir ke atas. Oleh karena itu, mereka memanaskan batu kapur di zona pra-pemanasan poros nomor dua.

Jika mode operasi di atas dilanjutkan, suhu gas buang naik hingga lebih dari 500 derajat C. Namun, setelah periode 8 menit hingga 15 menit, aliran bahan bakar dan udara di poros pertama dihentikan dan 'pembalikan' terjadi. Setelah mengisi batu kapur ke poros nomor satu, bahan bakar dan udara disuntikkan ke poros nomor dua dan gas buang dibuang dari bagian atas poros nomor satu.

Kiln dapat dibakar dengan gas, bahan bakar bubuk cair atau padat serta bahan bakar limbah atau biomassa. Kiln juga memiliki rasio turn down yang tinggi, meskipun pada tingkat produksi yang lebih rendah dapat menyebabkan hilangnya efisiensi energi. Setelah kiln dinyalakan, tidak diinginkan untuk mematikannya karena hal ini dapat mengakibatkan masa pakai refraktori yang lebih pendek. Umur kampanye refraktori di saluran bakar dan lintas sekitar 4 tahun sampai 8 tahun. PFRK standar membutuhkan batu kapur yang bersih, idealnya dengan rasio batugamping tidak lebih besar dari 2:1. Ukuran batu kapur minimum adalah 30 mm, meskipun desain modifikasi yang disebut tungku kapur halus PFRK dapat beroperasi pada ukuran sekecil 10 mm hingga 30 mm pada batu kapur bersih.

Dalam umpan bahan bakar PFRK adalah melalui tombak di tempat tidur batu kapur. Kebutuhan panas adalah 765 Mkal/t kapur sampai 1.000 Mkal/t kapur. Kebutuhan listrik adalah 20 kWh/t kapur sampai 41 kWh/t kapur. Struktur kiln adalah dua atau tiga silinder vertikal atau poros persegi panjang dengan lapisan tahan api yang dihubungkan oleh saluran untuk sirkulasi gas panas. Injeksi udara pembakaran berada di bagian atas (utama) dan tombak (10%). Menggambar kapur adalah dengan memutar pelat eksentrik. Poin penting adalah kualitas pekerjaan refraktori. PFRK memiliki fleksibilitas produksi. Reaktivitas kapur yang dihasilkan tinggi dengan fleksibilitas reaktivitas yang wajar dari tinggi ke sedang, bila batu kapur memungkinkan. Konsumsi bahan bakar dan energi rendah. PFRK memiliki fleksibilitas stop/start yang terbatas. Hal ini tidak cocok untuk batu kapur dengan keruntuhan tinggi. Lapisan tahan api lebih mahal daripada jenis kiln lainnya.

Gambar 4 Kiln regeneratif aliran paralel

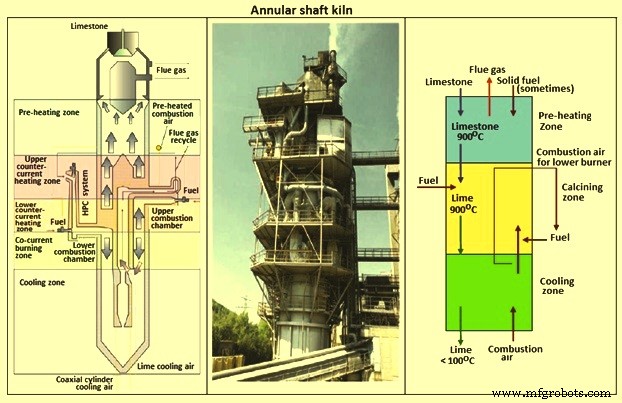

Kiln poros melingkar (ASK) – Fitur utama ASK (Gbr 5) adalah silinder pusat yang membatasi lebar anulus, dan bersama dengan lengkungan untuk distribusi gas pembakaran memastikan distribusi panas yang baik. The central column also enables part of the combustion gases from the lower burners to be drawn down the shaft and to be injected back into the lower chamber.

This recycling moderates the temperature at the lower burners and ensures that the final stages of calcination occur at a low temperature. Both effects help to ensure a product with a low residual CO2 level and a high reactivity. The ASK can be fired with gas, oil or solid fuel. The exhaust gases have a high CO2 concentration.

In ASK, the fuel feed is both at the upper and lower part of the burning chamber sometimes mixed with limestone. Central cylinder restricts the width of the annulus. Heat requirement is from 790 Mcal/t of lime to 1,170 Mcal/t of lime. Electricity requirement is 18 kWh/t of lime to 35 kWh/t of lime (upto 50 kWh/t for feed sizes of below 40 mm). The structure of the kiln is vertical cylinder shaft with refractory lining. ASK has external chambers and burners. Type of fuel which is used can be gas, liquid, pulverized solid fuels, waste fuels, or biomass. The combustion air injection is at the top of the calcining chamber. Drawing of lime is by rotating eccentric plate. The important point is that it requires very accurate process control.

The lime produced from the kiln has low residual CO2 and high to medium reactivity. Fuel saving is through heat recovery. The kiln has good heat distribution. ASK has maintenance of heat recuperator and outer chambers. It has relatively high construction cost due to its conception.

Fig 5 Annular shaft kiln

Other types shaft kilns

This group of kilns includes a number of designs. In these designs, fuel is introduced through the walls of the kiln, and is burned in the calcining zone, with the combustion products moving upwards counter-current to the lime and limestone. In some designs, the fuel is partially combusted in external gasifiers. In others, it is introduced through devices such as a central burner, beam burner or injected below internal arches. Some of these kilns are described below.

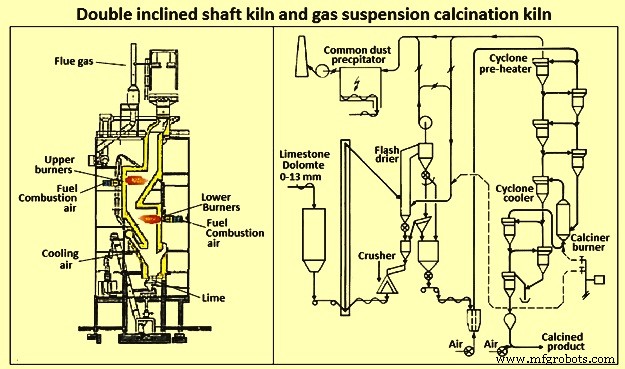

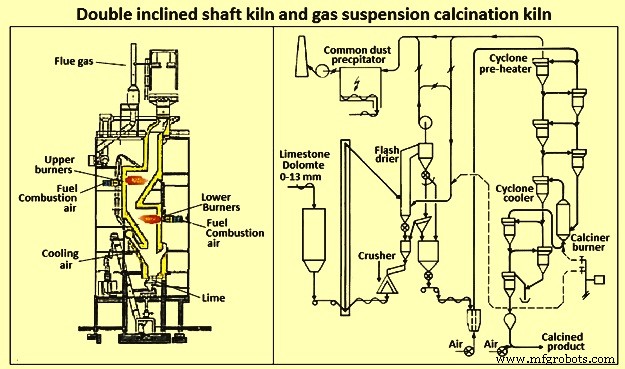

Double inclined shaft kilns – This type of kiln (Fig 6) can produce a reactive low carbonate product. It is essentially rectangular in cross-section but incorporates two inclined sections in the calcining zone. Opposite each inclined section, offset arches create spaces into which fuel and preheated combustion air are fired through the combustion chambers. Cooling air is drawn into the base of the kiln where it is preheated, withdrawn and re-injected through the combustion chambers. The circuitous paths for both the gases and the burden, coupled with firing from both sides, ensure an efficient distribution of heat. A range of solid, liquid and gaseous fuels can be used, although they are to be selected with care to avoid excessive build-ups caused by fuel ash and calcium sulphate deposits.

Fig 6 Double inclined shaft kiln and gas suspension calcination kiln

Gas suspension calcination (GSC) kilns – Gas suspension calcination (GSC) kilns are a technique for minerals processing, such as the calcination of limestone, dolomite and magnesite from pulverized raw materials to produce highly reactive and uniform products. Most of the processes in the GSC kiln plant, such as drying, preheating, calcination and cooling, are performed in gas suspension. Hence, the plant consists of stationary equipment and a few moving components (Fig 6). The amount of material present in the system is negligible, which means that after a few minutes of operation, the product conforms to specifications. There is no loss of material or quality during start-up and shut-down so there is no sub-grade product. The GSC process produces a product with high reactivity, even when calcined to a high degree. The material to be processed in the gas suspension is required to have a suitable fineness. The practical experience has shown that 2 mm particle size is not to be exceeded. Some performance figures for the balanced operation of GSC kiln plant are fuel consumption of around 1,150 Mcal/ton of product and power consumption of 33 kWh/ton of product.

Multi-chamber shaft kilns – This is another type of double inclined kiln. It consists of four or six alternately inclined sections in the calcining zone, and opposite of each is an offset arch. The arches serve the same purpose as in the double-inclined kiln. Cooling air is preheated by lime in the cooling zone and is withdrawn, de-dusted and re-injected through the combustion chambers. A feature of the kiln is that the temperature of the lower combustion chambers can be varied to control the reactivity of the lime over a wide range. The kiln can be fired with solid, liquid and gaseous fuels or a mixture of different types of fuels.

Travelling grate kilns – For limestone feed with a size range of 15 mm to 45 mm, an option is the ‘travelling grate’ or CID kiln. It consists of a rectangular shaft preheating zone, which feeds the limestone into a calcining zone. In the calcining zone, the limestone slowly cascades over five oscillating plates, opposite of which are a series of burners. The lime passes to a rectangular cooling zone. The kiln can burn gaseous, liquid or pulverized fuels and is reported to produce a soft burned lime with a residual CaCO3 content of less than 2.3 %.

Top-shaped kilns – The ‘top-shaped’ lime kiln is a relatively new development, which accepts feed limestone in the range of 10 mm to 25 mm. This consists of an annular preheating zone from which the limestone is displaced by pushing rods into a cylindrical calcining zone. Combustion gases from a central, downward facing burner, fired with oil and positioned in the centre of the preheating zone are drawn down into the calcining zone by an ejector. The lime then passes down into a conical cooling zone. The kiln is reported to produce high quality lime, suitable for steelmaking. The kiln capacities are upto 100 tons/day of lime. It is reported that, because of its relatively low height, the kiln can accept limestone with low strengths.

Rotating hearth kilns – This type of kiln, now almost obsolete, was designed to produce small sized lime. It consists of an annular travelling hearth carrying the limestone charge. The limestone is calcined by multiple burners as it rotates on the annular hearth. The combustion air is preheated by surplus heat in the exhaust gases and/or by using it to cool the lime. Due to the reduced abrasion compared to rotary and shaft kilns, rotating hearth kilns produce a high proportion of small sized lime.

Storage and handling

Storage of lime – Lime is preferably stored in dry conditions and free from drafts to limit air slaking. High care is to be exercised to ensure that water is excluded from the lime, as hydration liberates heat and causes expansion, both of which can be dangerous.

Air pressure discharge vehicles are able to blow directly into the storage bunker, which is fitted with a filter to remove dust from the conveying air. The filter is to be weather-proof and water-tight. The collected dust can be discharged back into the bunker. A pressure/vacuum relief device fitted to the bunker is a precautionary measure to enable maintenance work to be done on the discharge mechanism. Where the amount of lime is insufficient to justify storage bunkers the product can be stored on a concrete base, preferably in a separate bay within a building to prevent excessive air slaking.

Many types of equipment are suitable for transferring the lime and new ones are continually being developed. The following techniques have been used successfully, but may not be suitable for all applications.

Skip hoists can be used for all granular and lump grades but are more suitable for particles greater than 100 mm. Elevators (both belt-and-bucket and chain-and-bucket elevators) have been used for all grades of lime. Drag-link conveyors are suitable for granular and fine lime. They are generally used for horizontal or inclined transfer. Conveyor belts are widely used for transferring lump and granular grades horizontally and on an upward slope. Screw conveyors are widely used for fine lime. Vibrating trough conveyors have been used for particle sizes upto 40 mm. They operate more successfully when there is a slight downward slope from the feed to the discharge point. Pneumatic conveying can be used for products with a maximum size of upto 20 mm and often has a lower capital cost than alternatives, but the operating costs are higher. The product is fed into a rotary blowing seal connected to a blower. The pipeline bore, and volume/pressure of the blowing air, is designed taking into account the size of lime being conveyed, the transfer rate and the length/route of the pipeline. The receiving silo is equipped with an air filter and a pressure relief valve.