Korosi tulangan baja di beton

Korosi tulangan baja pada beton

Beton Bertulang (RC) adalah material komposit yang terdiri dari batang tulangan baja (rebars) yang tertanam dalam massa beton. Tulangan memikul sebagian besar beban tarik dan memberikan tingkat ketahanan retak pada beton yang dibebani dengan sendirinya secara tekan. Baja dalam beton biasanya dalam kondisi pasif yang tidak menimbulkan korosi. Namun, kondisi pasif non-korosi tidak selalu tercapai dalam praktik karena korosi tulangan terjadi. Korosi tulangan memiliki konsekuensi fisik seperti penurunan kekuatan ultimit dan kemampuan layan struktur beton. Korosi tulangan baja pada beton merupakan masalah universal yang besar. Kerusakan yang terjadi akibat korosi sebagian besar dapat mengurangi kemampuan servis dan integritas struktural RC. Kerusakan akibat korosi pada struktur beton memerlukan perbaikan dini atau dalam beberapa kasus penggantian total struktur beton.

Setiap kali batang tulangan yang tertanam dalam baja terkorosi, produk korosi meningkatkan volumenya. Semua bentuk oksida besi dan hidro-oksida memiliki volume spesifik yang lebih besar dari baja. Gaya ekspansif yang dihasilkan oleh korosi baja menyebabkan retak tarik dan pewarnaan karat pada beton. Hal ini, pada gilirannya, menyebabkan penurunan kemampuan servis dan integritas struktural beton selain mempengaruhi estetikanya. Setelah korosi dimulai, hanya masalah waktu sebelum jumlah kumulatif kerusakan terjadi pada struktur beton dan gagal sebelum umur desainnya.

Dua penyebab utama korosi tulangan pada beton adalah (i) kegagalan lokal dari film pasif pada baja oleh ion klorida dan (ii) kegagalan umum pasif oleh netralisasi alkalinitas beton karena reaksi dengan atmosfer. CO2 (karbon dioksida). Faktor utama yang mempengaruhi korosi tulangan di RC adalah (i) hilangnya alkalinitas karena karbonasi, (ii) hilangnya alkalinitas karena klorida, (iii) retak pada beton karena pembebanan mekanis, (iv) arus menyimpang, ( v) polusi atmosfer, (vi) jalur kelembaban, (vii) rasio air-semen, (viii) kekuatan tarik beton yang rendah, (ix) kontak listrik dengan logam yang berbeda, dan (x) korosi karena perbedaan lingkungan.

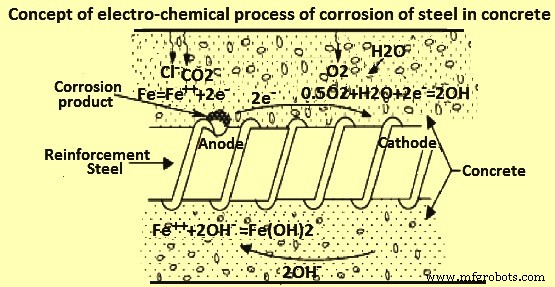

Sifat elektrokimia korosi baja pada beton

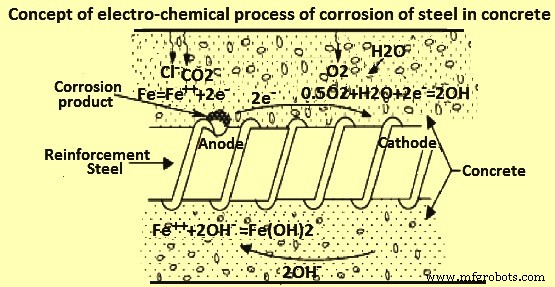

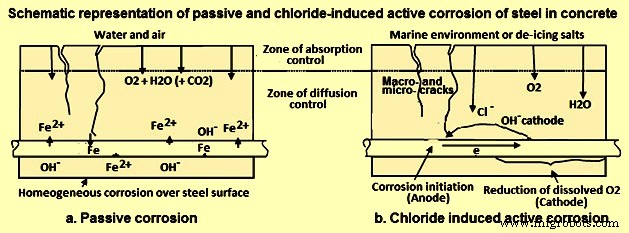

Korosi dapat didefinisikan sebagai kerusakan atau kehancuran suatu material melalui reaksi dengan lingkungannya. Ini adalah proses elektro-kimia (Gambar 1), yang membutuhkan aliran arus listrik dan banyak reaksi kimia. Contoh proses elektrokimia adalah sel galvanik. Agar sel elektrokimia dapat berfungsi, diperlukan tiga elemen dasar yaitu (i) anoda, (ii) katoda, dan (iii) elektrolit. Anoda adalah unit penghasil elektron, sedangkan katoda adalah unit konsumen elektron. Elektrolit adalah media melalui mana aliran ionik dapat terjadi. Reaksi khas pada anoda dan katoda untuk korosi besi adalah (i) reaksi anodik Fe =Fe (++) + 2e(-) (oksidasi), reaksi katodik 2H (+) + 2e(-) =H2 (reduksi) , dan reaksi depolarisasi 2H(+) +2e(-) + 0,5 O2 =H2O.

Gbr 1 Konsep proses elektrokimia korosi tulangan pada beton

Di anoda, besi logam (Fe) dioksidasi dan elektron dihasilkan. Karena logam akan tetap pada keadaan kesetimbangan elektron, jumlah elektron yang sama dikonsumsi di katoda untuk membentuk gas hidrogen (H2). Gas H2 cenderung tetap berada di dekat permukaan tulangan dan reaksi menjadi penghambatan sendiri. Katoda kemudian dikatakan terpolarisasi dan tidak ada reaksi lebih lanjut yang mungkin terjadi kecuali lapisan pelindung H2 dihilangkan (terdepolarisasi). H2 dapat berkembang sebagai gas, tetapi proses ini biasanya cukup lambat. Lebih penting adalah pemecahan film H2 oleh aksi depolarisasi oksigen (O2). Dalam hal ini, O2 bertindak untuk mencegah penumpukan gas H2 dengan mengkonsumsi elektron bebas. Setelah lapisan H2 rusak, reaksi korosi bebas berlanjut

Karena ion natrium dan klorida tidak berpartisipasi dalam reaksi, reaksi total dapat dinyatakan sebagai jumlah reaksi anodik dan depolarisasi. Menggunakan reaksi H2O =H(+) + OH(-) memberikan reaksi korosi utama sebagai Fe + H2O + 0,5 O2 =Fe(OH)2. Senyawa yang mengendap adalah besi hidroksida, suatu bentuk karat dengan warna keputihan. Namun, dalam larutan teroksigenasi, besi hidroksida dioksidasi lebih lanjut menjadi besi hidroksida. Produk yang akhirnya terbentuk adalah karat coklat kemerahan yang familiar

Jenis korosi tulangan

Ada dua jenis korosi yang diamati pada tulangan yang tertanam dalam beton. Ini adalah (i) korosi celah, dan (ii) korosi lubang. Korosi celah adalah bentuk korosi lokal yang biasanya terkait dengan larutan stagnan pada tingkat lingkungan mikro. Lingkungan mikro yang stagnan cenderung terjadi di celah-celah (area terlindung). O2 dalam cairan yang jauh di dalam celah dikonsumsi oleh reaksi dengan logam. Kandungan O2 cairan di mulut celah yang terkena udara lebih besar. Oleh karena itu sel lokal terbentuk di mana anoda (area yang diserang) adalah permukaan yang bersentuhan dengan cairan yang kehabisan O2. Dalam kasus korosi pitting, teori kepasifan terbagi dalam dua kategori umum. Yang pertama didasarkan pada adsorpsi sedangkan yang kedua didasarkan pada keberadaan film oksida tipis. Korosi pitting dalam kasus pertama muncul sebagai spesies yang merugikan atau aktivator, seperti ion klorida, bersaing dengan O2 atau ion hidroksil di lokasi permukaan tertentu. Dengan teori film oksida, spesies yang merugikan menjadi tergabung ke dalam film pasif, menyebabkan pembubaran lokal atau pengembangan jalur konduktif. Setelah dimulai, lubang menyebar secara otomatis, menghasilkan pengasaman daerah aktif dan korosi pada tingkat yang dipercepat.

Mekanisme korosi

Dalam media keseragaman sempurna, korosi sangat tidak mungkin terjadi. Namun, beton bertulang sama sekali bukan merupakan bahan yang homogen dan sel-sel korosi terbentuk ketika kondisi tertentu ada. Ada banyak alasan untuk ketidakseragaman beton yang meningkatkan korosi. Beton dapat menjadi sarang lebah, keropos, dan tidak merata basah dan kering. Retak menyebabkan perbedaan tegangan baja, aerasi diferensial, dan pengendapan garam. Selalu ada ketidakseragaman yang melekat pada tulangan itu sendiri karena tegangan sisa terkunci awal dan proses manufaktur. Akibatnya, daerah dengan potensi lebih rendah menjadi anodik dan daerah dengan potensi lebih tinggi menjadi katodik. Beton basah bertindak sebagai elektrolit, tindakan yang lebih dipercepat jika ion garam ada. Korosi pada beton bertulang biasanya terbagi dalam dua kelompok umum yaitu (i) beton retak, dan (ii) beton tidak retak.

Dalam kasus beton segar yang tidak retak biasanya ada ketahanan yang cukup terhadap serangan korosif. Penutup beton di atas tulangan sangat efektif dalam menghambat penetrasi agen korosif ke tingkat baja. Jelas bahwa semakin tebal dan padat penutup beton, semakin efektif dalam menahan korosi. Juga, beton segar memiliki nilai pH yang sangat tinggi yang biasanya menghambat reaksi korosi. Bilangan pH adalah indeks keasaman atau kebasaan suatu medium. Angka dari 0 sampai 7 menunjukkan keasaman larutan (di mana korosi dipromosikan), dan angka dari 7 sampai 14 menunjukkan alkalinitas larutan (di mana korosi diperlambat). Beton segar memiliki kandungan Ca(OH)2 (kalsium hidroksida) tinggi yang memberikan pH sekitar 13. Pertahanan terakhir terhadap korosi ditawarkan oleh film oksida biru (skala pabrik) di sekitar permukaan tulangan. Film oksida ini mencegah agen korosif bersentuhan langsung dengan logam telanjang. Dengan demikian, kerak pabrik memberikan perlindungan korosi lokal.

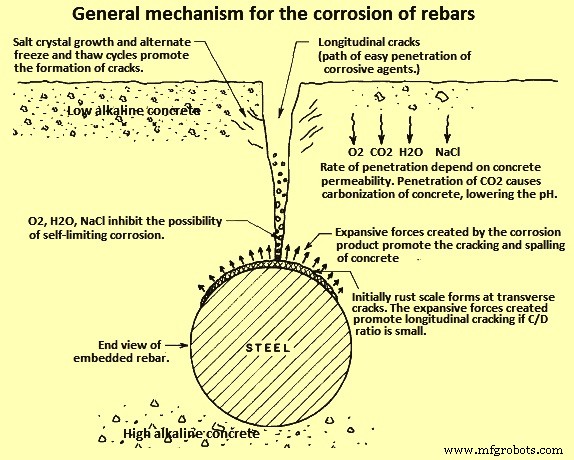

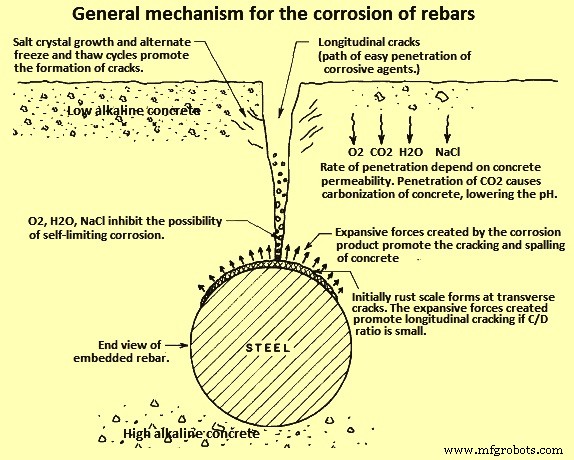

Namun, seiring berjalannya waktu kondisi di atas cenderung berubah. Air, garam, O2, CO2, dan gas industri (jika ada) perlahan mulai menembus beton, yang kecepatannya tergantung pada permeabilitas penutup beton. CO2, yang menembus beton melalui pori-pori dan retakan, bereaksi dengan Ca(OH)2 dan menghasilkan kalsium karbonat. Dengan demikian, nilai pH dan kualitas pelindung beton berkurang. Mekanisme umum terjadinya korosi pada beton ditunjukkan pada Gambar 2.

Gbr 2 Mekanisme umum korosi tulangan

Probabilitas korosi tinggi ketika pH beton turun serendah 8. Mengkristal garam dan efek beku-cair mengatur kekuatan internal yang mempengaruhi daya tahan penutup beton. Saat media korosif mencapai baja, ia memusatkan serangannya pada cacat dalam film oksida. Lebih penting lagi, jika ada garam, itu menghancurkan kepasifan lapisan oksida pada baja dan dengan demikian meningkatkan korosi.

Jelas bahwa pada retakan besar pada beton, fase penetrasi dari urutan di atas jauh lebih pendek dan korosi dengan cepat dimulai pada baja di bawah retakan. Di daerah beton yang tidak retak, urutan yang sama terjadi seperti yang dijelaskan, tetapi dengan kecepatan yang jauh lebih rendah. Artinya, korosi dimulai segera setelah media pemacu korosi menembus beton hingga setinggi baja.

Perlu diingat bahwa keberadaan garam merupakan faktor penting dalam proses korosi. Ion garam menghancurkan kepasifan baja, mengatur sel korosi, dan meningkatkan konduktivitas elektrolit. Tanpa ion garam, korosi tulangan pada beton dapat dihambat untuk jangka waktu yang lama. Dalam hal ini, laju korosi umumnya dikendalikan oleh proses karbonasi. Jika penutup beton relatif kedap dan tebal, korosi tidak dapat terjadi sama sekali di daerah yang tidak retak. Namun, retakan tidak kehilangan arti pentingnya dalam kasus ini karena korosi lokal dapat terjadi di bawahnya.

Produk korosi yang terbentuk cenderung memiliki efek penghambatan pada reaksi korosif lanjutan. Produk ini dapat menutup logam dasar dari difusi O2 dan H2 dan dengan demikian menghentikan reaksi korosi. Proses ini dikenal sebagai korosi yang membatasi diri. Korosi yang membatasi diri dapat terjadi pada rasio C/D (ketebalan penutup / diameter tulangan) yang tinggi yang tampaknya menentukan terjadinya dan tingkat perpecahan longitudinal di sepanjang tulangan. Pemisahan memanjang terutama disebabkan oleh gaya tarik yang diciptakan oleh produk korosi yang menempati volume sekitar tiga kali lebih besar daripada baja dari mana mereka terbentuk. Jika penutup beton tidak cukup untuk menahan gaya-gaya tersebut, retakan memanjang akan terjadi di mana O2 dan agen eksternal lainnya mendapatkan akses ke baja. Pada titik ini, hanya masalah waktu sampai struktur mencapai kondisi korosi yang berbahaya dan harus diperbaiki atau diganti. Pemuatan berulang juga dapat berperan dalam memecahkan efek perlindungan dari skala karat, tetapi studi lebih lanjut diperlukan untuk menetapkan pentingnya.

Baja secara termodinamika tidak stabil di atmosfer bumi dan karenanya, selalu cenderung kembali ke keadaan energi yang lebih rendah seperti oksida atau hidroksida melalui reaksi dengan O2 dan air. Proses-proses ini terus terjadi. Pertanyaan yang menarik dalam penggunaan baja adalah untuk mengontrol proses ini terjadi dalam praktek. Untungnya, hanya atom permukaan baja yang terpapar ke atmosfer dan, karenanya, tersedia untuk bereaksi. Dalam kasus batang berdiameter 15 mm, jumlah ini hanya sekitar 1 dari setiap 40 juta atom. Setiap lapisan pada baja mengurangi jumlah ini lebih jauh.

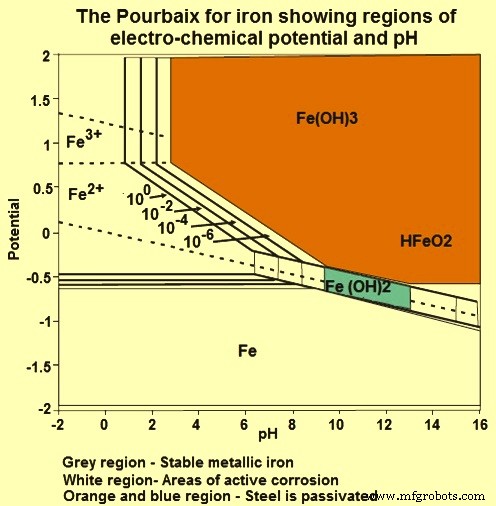

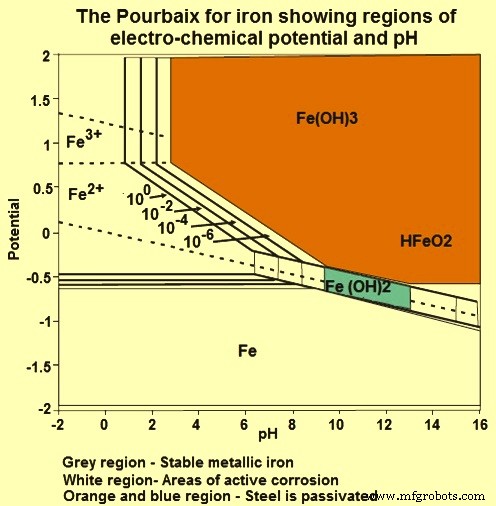

Untuk baja yang tertanam dalam beton, beton itu sendiri menyediakan lapisan yang membatasi akses air dan O2 ke permukaan baja. Aspek menguntungkan kedua dari beton adalah bahwa larutan dalam pori-pori pasta semen memiliki alkalinitas yang sangat tinggi dan, seperti ditunjukkan dalam diagram Pourbaix pada Gambar 3, pada tingkat pH khas beton, produk korosi yang terbentuk tidak larut. . Mereka menghasilkan lapisan pelindung yang sangat tipis (sekitar beberapa nano meter) pada baja (film pasif) yang membatasi hilangnya logam dari permukaan baja akibat korosi hingga sekitar 0,1 mikrometer hingga 1,0 mikrometer per tahun. Secara umum dianggap bahwa, pada laju korosi pasif ini, baja yang tertanam dalam beton biasanya tidak terdegradasi secara nyata dalam masa pakai 75 tahun dan volume produk korosi tidak cukup untuk menyebabkan tegangan merusak di dalam beton. Film pasif tidak segera terbentuk tetapi mulai segera setelah pH air pencampur naik di beton saat semen mulai terhidrasi dan stabil selama minggu pertama untuk melindungi baja dari korosi aktif.

Gbr 3 diagram Pourbaix dari besi

Korosi, baik pada laju pasif yang dapat diabaikan atau laju aktif yang merusak, adalah proses elektrokimia, yang melibatkan pembentukan reaksi setengah sel anodik dan katodik pada tingkat mikroskopis dan/atau makroskopik. Dalam larutan pH tinggi dan tanpa ion klorida, reaksi pelarutan anodik besi diseimbangkan dengan reaksi katodik ion Fe2+ bergabung dengan ion OH- untuk menghasilkan film pasif yang stabil.

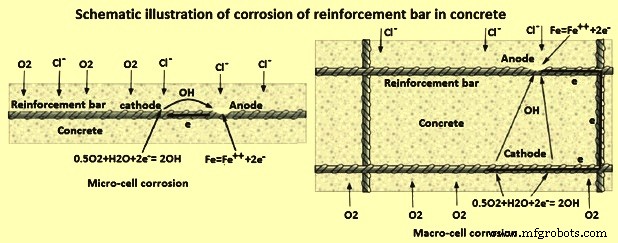

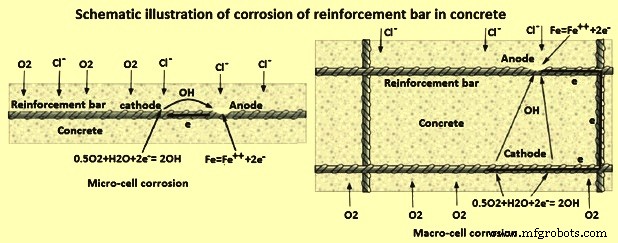

Kedua reaksi anodik dan katodik diperlukan untuk proses korosi berlangsung secara bersamaan. Anoda dapat terletak bersebelahan atau dapat dipisahkan. Ketika mereka terletak tepat di samping satu sama lain, yaitu pada skala mikroskopis, sel korosi yang dihasilkan disebut sebagai korosi sel mikro. Ketika mereka dipisahkan oleh beberapa jarak yang terbatas, sel korosi yang dihasilkan disebut sebagai korosi sel makro. Korosi tulangan pada beton dapat disebabkan oleh kombinasi korosi sel mikro dan sel makro. Gambar 4 menunjukkan korosi sel mikro dan sel makro pada tulangan beton.

Gbr 4 Korosi sel mikro dan sel makro pada tulangan beton

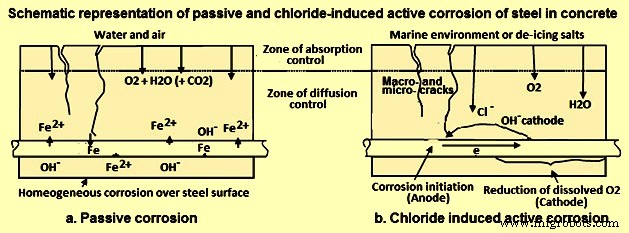

Korosi yang disebabkan oleh klorida

Mekanisme di mana ion klorida memecah film pasif tidak sepenuhnya dipahami, terutama karena film terlalu tipis untuk diperiksa dan karena peristiwa terjadi di dalam beton. Satu hipotesis adalah bahwa ion klorida menjadi tergabung ke dalam film pasif dan mengurangi resistensinya. Penggabungan ini tidak seragam dan, jika terjadi, memungkinkan reaksi yang lebih cepat dan pembentukan area anodik di mana korosi berlanjut sementara baja yang tersisa tetap pasif (Gbr 5b).

Gbr 5 Representasi skematik korosi aktif pasif dan terinduksi klorida

Hipotesis kedua adalah bahwa ion Cl- 'bersaing' dengan anion OH- untuk bergabung dengan kation Fe2+ dan, karena ion Cl- membentuk kompleks yang dapat larut dengan ion Fe2+, lapisan pasif tidak terbentuk dan proses tersebut merangsang pelarutan logam lebih lanjut. . Kompleks besi klorida yang larut berdifusi menjauh dari baja dan kemudian terurai, menghasilkan pembentukan produk korosi ekspansif dan, secara bersamaan membebaskan ion Cl-, yang kemudian dapat bermigrasi kembali ke anoda dan bereaksi lebih lanjut dengan baja. Dalam keseluruhan proses ini, ion hidroksil dikonsumsi secara terus menerus, secara lokal menurunkan pH (yaitu membuat larutan bersifat asam di wilayah yang terlokalisasi) dan, dengan demikian, meningkatkan pembubaran logam lebih lanjut. Cl-ion, di sisi lain, tidak dikonsumsi dan serangan kemudian menjadi 'auto-katalitik'. Pada akhirnya, penampang tulangan dan ketahanan strukturalnya sangat terganggu.

Salah satu dari mekanisme yang dihipotesiskan ini menjelaskan sifat lokal dari serangan yang sering diamati. Daerah korosi aktif lokal berperilaku sebagai anoda sedangkan daerah pasif yang tersisa menjadi katoda di mana reduksi O2 terlarut terjadi. Sel galvanik dapat berukuran makro atau mikro tergantung pada sejumlah faktor. Dengan demikian, anoda dan katoda dapat dipisahkan secara luas atau dapat berdekatan pada skala atom.

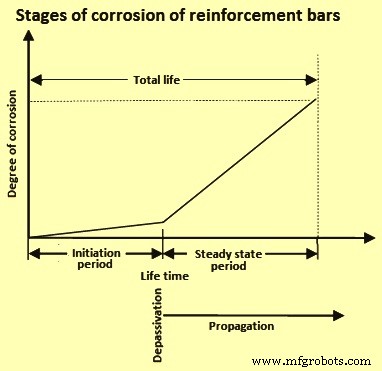

Ketergantungan waktu pada korosi tulangan

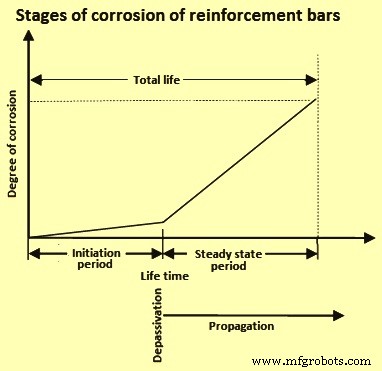

Proses korosi tulangan memiliki tiga tahap yang berbeda (i) inisiasi, (ii) de-passivasi, dan (iii) propagasi. Inisiasi mendahului de-pasivasi yang kemudian diikuti oleh propagasi untuk mencapai keadaan akhir (Gbr 6). Setelah inisiasi, retakan muncul di permukaan beton luar yang merambat dan merusak lebih lanjut dan berkembang menjadi. Umur layan ditentukan saat tulangan mencapai kondisi akhir yaitu saat pengelupasan beton dimulai.

Gbr 6 Tahapan korosi tulangan

Produk korosi

Konsekuensi yang paling merugikan dari korosi tulangan yang diinduksi klorida adalah penumpukan produk korosi yang banyak dan tidak larut dalam beton yang menyebabkan tegangan internal dan, akhirnya, retak dan terkelupasnya penutup beton. Jelas, setelah kerusakan tersebut terlihat secara visual, tulangan rentan terhadap serangan korosif lebih lanjut yang sangat cepat karena akses ke O2 dan kelembaban tidak lagi dibatasi oleh difusi melalui penutup beton. Semua bentuk oksida besi dan hidroksida memiliki volume spesifik tinggi yang lebih besar dari volume baja tulangan (Gbr 7). Oleh karena itu, tingkat kerusakan beton yang dihasilkan oleh sejumlah korosi tergantung pada produk korosi spesifik yang terbentuk dan distribusinya di dalam penutup beton serta pada porositas dan kekuatan beton itu sendiri.

Gbr 7 Volume spesifik produk korosi besi

Kadang-kadang diasumsikan bahwa produk korosi adalah karat, yaitu Fe2O3.3H2O dan karena ini, produk berwarna oranye terlihat pada beton yang rusak. Oleh karena itu, diasumsikan juga bahwa produk korosi lebih dari enam kali volume baja dari mana mereka dibentuk dan tegangan yang diprediksi pada beton didasarkan pada kesimpulan ini. Faktanya, analisis produk yang terbentuk menunjukkan bahwa ada produk lain seperti yang ditunjukkan pada Gambar 7 yang memiliki volume spesifik berkisar antara 2,2 kali dan 3,3 kali lipat dari baja. Hanya setelah retak dan terkelupas dan, dengan demikian, terpapar ke atmosfer, produk-produk ini berubah menjadi karat yang sudah dikenal.

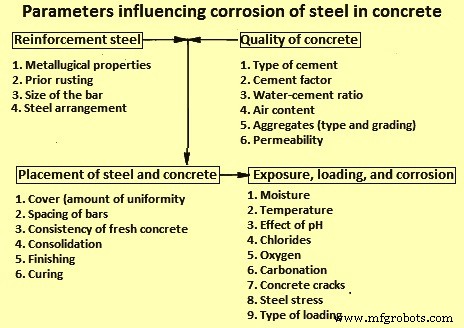

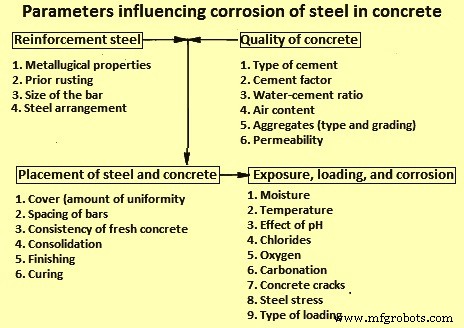

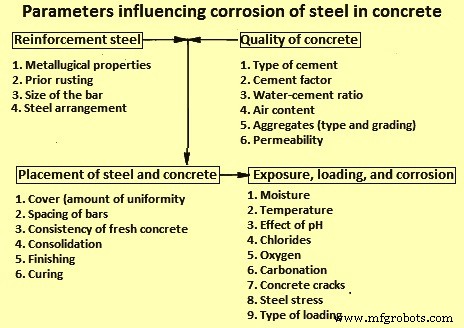

Parameter yang mempengaruhi korosi baja pada beton

Parameter yang mempengaruhi korosi baja pada beton ditunjukkan pada Gambar 8. Parameter yang berhubungan dengan baja adalah sifat metalurgi, karat sebelumnya, ukuran batang, dan susunan baja.

Gbr 8 Parameter yang mempengaruhi korosi baja pada beton

Sifat metalurgi – Mungkin sudah menjadi rahasia umum bahwa banyak elemen yang dipadukan dengan baja menghasilkan peningkatan ketahanan korosi. Elemen penghambat korosi utama termasuk tembaga (Cu), nikel (Ni), dan krom (Cr), yang sebagian besar hadir dalam proporsi yang dapat diabaikan dalam baja untuk tulangan. Kombinasi spesifik dari elemen ini dan elemen lainnya telah ditemukan untuk meningkatkan ketahanan korosi baja, tetapi dari sudut pandang praktis memiliki dampak yang kecil dalam aplikasi baja tulangan pada beton.

Perbedaan metalurgi lokal dalam struktur atom baja menyebabkan medan energi yang berbeda dalam baja dan mendorong pembentukan daerah anodik dan katodik yang diperlukan untuk korosi elektro-kimia. Daerah-daerah ini, pada dasarnya, adalah bahan-bahan yang berbeda yang bersentuhan satu sama lain. Medan energi biasanya diasosiasikan dengan dislokasi, ketidaksesuaian batas butir, inklusi, pengotor, batas fasa metalurgi, dll. Misalnya, telah ditentukan bahwa fasa ferit baja mudah diserang, sedangkan sementit tahan terhadap korosi. Dimana kedua fase ada berdekatan satu sama lain, sementit menjadi katoda dan ferit menjadi anoda dan sel korosi dikembangkan.

Harus diakui bahwa sumber medan energi diferensial untuk sel korosi ada di semua baja komersial dan oleh karena itu cara untuk menghambat korosi dapat ditemukan selain mencoba untuk menghomogenkan baja, yang tidak praktis dan efektivitasnya dipertanyakan. Karena alasan ini, untungnya pengaruh berbagai medan energi ini terhadap korosi baja tulangan minimal selama pH beton di sekitarnya tetap relatif tinggi (dalam kisaran 10 hingga 13).

Selain sumber sel korosi yang terkait dengan struktur atom dasar baja, permukaan tulangan menawarkan peluang tambahan untuk pembentukan sel. Faktor-faktor seperti kekasaran permukaan, goresan, potongan, dan khususnya skala penggilingan sering bertanggung jawab atas inisiasi korosi. Jika kerak penggilingan yang terbentuk selama pengerolan panas baja tidak menghasilkan pelapisan kerak yang terus menerus maka area permukaan yang dilapisi dengan kerak gilingan bersifat katodik ke area yang berdekatan yang tidak dilapisi.

Dalam aplikasi tertentu, pelapis logam menawarkan perlindungan korosi pada permukaan baja. Namun, pelapis katodik seperti Ni dan Cu tidak efektif pada baja tulangan karena harganya relatif mahal dan cenderung rusak selama konstruksi, sehingga menciptakan kondisi korosi lokal yang serius. Kadmium (Cd) dan seng (Zn) bersifat anodik terhadap baja dan dapat digunakan sebagai pelapis korban. Pelapisan galvanis pada tulangan mungkin praktis, tetapi agar efektif, lapisan harus memiliki ketebalan yang memadai.

Sebelumnya pada tulangan berkarat – Kondisi tulangan sebelum penanaman memiliki pengaruh yang cukup besar. Dalam beberapa standar, karat yang longgar dan 'terkelupas' harus dihilangkan dari baja tulangan sebelum digunakan dan bahwa penanganan kasar yang normal umumnya menghilangkan karat yang merusak. Di sisi lain, beberapa standar lain kurang membatasi sehubungan dengan karatan tulangan sebelumnya dalam penggunaan tulangan berkarat sebelumnya diperbolehkan selama persyaratan tinggi deformasi, dimensi dan berat batang yang disikat terpenuhi.

Selain itu, telah dilaporkan bahwa karat biasa sebenarnya meningkatkan ikatan. Juga telah ditemukan bahwa untuk beton berumur 14 hari penggunaan kain kawat las berkarat sebelumnya menghasilkan slip ikatan yang lebih sedikit dibandingkan dengan kawat bersih. Namun, efek jangka panjang dari penggunaan tulangan berkarat sebelumnya tidak didefinisikan dengan baik. Ini sangat penting untuk struktur yang terbuka. Faktanya, telah disarankan bahwa pengaratan sebelumnya pada tendon prategang dapat menyebabkan korosi yang serius setelah bungkus dalam nat beton. Perhatian yang sama dapat diungkapkan untuk batang tulangan berkarat sebelumnya pada elemen struktur terbuka.

Ukuran susunan batang dan baja – Hanya ada sedikit studi korosi yang memasukkan variabel yang berhubungan dengan ukuran batang dan susunan baja. Dalam satu penelitian, telah ditentukan bahwa kisi tulangan yang dilas tidak lebih rentan terhadap korosi daripada tulangan yang diisolasi secara individual. Dalam studi lain, telah diamati bahwa ada hubungan antara spasi batang dan retak akibat korosi. Dalam studi ini tulangan yang berjarak 300 mm umumnya membentuk parit seperti spall, sedangkan tulangan yang berjarak 150 mm cenderung membentuk bidang yang melemah.

Langkah pencegahan

Untuk mengurangi dan mencegah korosi tulangan baja tulangan pada beton beberapa metode digunakan. Ada yang berhubungan dengan pembuatan beton, ada pula yang berhubungan dengan kualitas, komposisi dan pelapisan baja yang digunakan dalam pembuatan tulangan tulangan. Pilihan biasanya dibuat berdasarkan biaya. Pelapisan yang digunakan pada tulangan adalah (i) hot dip galvanizing, (ii) pelapisan epoksi ikatan fusi, dan (iii) pelapis baja tahan karat. Batang tulangan dari baja tahan karat juga digunakan. Pelapisan menderita kerugian karena pelapis dapat rusak secara fisik atau ditembus secara elektrokimia sehingga baja dasar sekali lagi rentan terhadap proses korosi biasa. Tulangan baja dengan komposisi khusus untuk menahan korosi juga telah dicoba. Beberapa pabrik baja telah bereksperimen dengan berbagai komposisi baja pelapukan. Namun setelah pengujian ekstensif, telah ditemukan bahwa kinerja baja pelapukan secara konsisten buruk saat dikubur. Oleh karena itu, produksi tulangan baja telah ditinggalkan oleh sebagian besar produsen.