Proses Pemisahan Udara Non Kriogenik

Proses Pemisahan Udara Non-Kriogenik

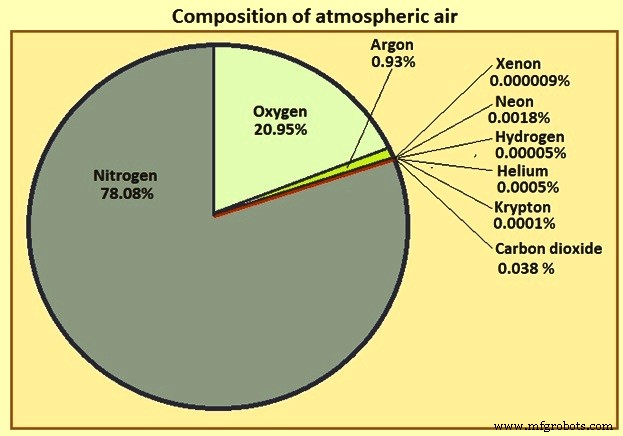

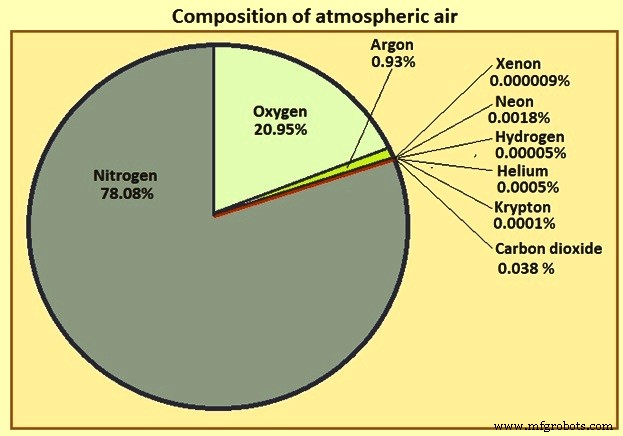

Udara atmosfer kering mengandung volume 78,08 % nitrogen, 20,95 % oksigen, dan 0,93 % argon bersama dengan jejak sejumlah gas lainnya (Gambar 1). Udara atmosfer juga dapat mengandung berbagai jumlah uap air (tergantung pada kelembaban) dan gas lain yang dihasilkan oleh proses alam dan aktivitas manusia. Ada dua teknologi utama untuk memisahkan gas-gas di udara seperti (i) distilasi kriogenik, dan (ii) proses pemisahan non-kriogenik. Proses non-kriogenik biasanya digunakan untuk memisahkan satu komponen dari udara atmosfer.

Gbr 1 Komposisi udara atmosfer

Proses pemisahan udara non kriogenik berada di dekat proses pemisahan suhu sekitar dan digunakan untuk produksi nitrogen atau oksigen sebagai gas. Proses-proses ini merupakan pilihan yang hemat biaya ketika permintaan gas relatif kecil dan ketika kemurnian gas yang sangat tinggi tidak diperlukan. Pemisahan udara non kriogenik kompak dan menghasilkan nitrogen gas yang biasanya 95,5% sampai 99,5% bebas oksigen atau oksigen gas yang 90% sampai 95,5% murni.

Pabrik non-kriogenik kurang hemat energi dibandingkan tanaman kriogenik (untuk kemurnian produk yang sebanding) tetapi pada saat yang sama biaya pembuatannya lebih murah. Ukuran fisik pabrik dapat dikurangi karena kemurnian yang dibutuhkan berkurang, dan daya yang dibutuhkan untuk mengoperasikan unit juga berkurang. Tanaman non-kriogenik relatif cepat dan mudah untuk memulai dan dapat dibawa on line dalam waktu kurang dari setengah jam. Ini berguna ketika produk tidak dibutuhkan secara penuh. Seperti tanaman kriogenik, proses pemisahan udara non kriogenik juga dimulai dengan kompresi udara.

Tidak seperti tanaman cryogenic yang menggunakan perbedaan antara titik didih nitrogen dan oksigen untuk memisahkan dan memurnikan produk ini, tanaman pemisahan udara non cryogenic menggunakan perbedaan sifat fisik seperti struktur molekul, ukuran, dan massa untuk menghasilkan nitrogen dan oksigen. Proses non-kriogenik didasarkan pada adsorpsi selektif atau permutasi melalui membran.

Teknologi yang paling umum digunakan untuk pabrik pemisahan udara non kriogenik adalah teknologi proses adsorpsi, (ii) teknologi proses kimia, (iii) teknologi pemisahan membran, dan (iv) teknologi membran transpor ion.

Teknologi proses adsorpsi

Teknologi proses adsorpsi didasarkan pada kemampuan beberapa bahan alami dan sintetik untuk secara istimewa mengadsorbsi nitrogen atau oksigen. Teknologi ini digunakan untuk menghasilkan nitrogen atau oksigen dengan melewatkan udara bertekanan pada beberapa tekanan atmosfer melalui bejana yang berisi bahan penyerap. Adsorben dipilih berdasarkan karakteristik adsorpsinya. Bahan adsorptif khusus digunakan sebagai saringan molekuler, terutama mengadsorbsi spesies gas target. Sebuah adsorben yang diinginkan memiliki afinitas yang jauh lebih besar untuk molekul bukan produk daripada untuk produk gas (nitrogen atau oksigen). Karakteristik ini menyebabkan sebagian besar molekul gas produk melewati unggun dan masuk ke aliran produk, sementara komponen udara lainnya ditangkap oleh adsorben.

Pabrik produksi oksigen yang menggunakan teknologi adsorpsi biasanya menggunakan saringan molekuler zeolit untuk menyerap nitrogen, karbon dioksida, sisa uap air dan gas lainnya. Tekanan pengiriman oksigen khas meninggalkan pabrik adalah 1 atmosfer sampai 3 atmosfer. Kemurnian oksigen biasanya berkisar antara 93% hingga 95%, dan dibatasi terutama oleh kandungan argon, yang biasanya berkisar antara 4,5% hingga 5%.

Pabrik produksi nitrogen menggunakan teknologi adsorpsi menggunakan bahan saringan molekul karbon aktif yang menghilangkan oksigen dan komponen yang tidak diinginkan lainnya dengan adsorpsi. Sebagai alternatif, unit 'de-okso' ditambahkan yang secara katalitik menggabungkan hidrogen dengan oksigen dalam produk nitrogen meninggalkan proses adsorpsi, menghasilkan air. Air ini dihilangkan dengan pendinginan dan adsorpsi tambahan. Nitrogen biasanya dikirim dari unit produksi pada tekanan 6 atmosfer hingga 8 atmosfer dan pada kemurnian 95% hingga 99,5%. Jika kemurnian yang lebih tinggi diperlukan maka ukuran peralatan dan rasio umpan udara terhadap produk yang dibuat akan naik. Aliran limbah dari pabrik produksi nitrogen diperkaya dengan oksigen yang seringkali mencapai sekitar 40% oksigen. Aliran ini terkadang digunakan untuk peningkatan pembakaran atau pengoperasian peralatan pengolahan limbah di pabrik.

Dalam kasus zeolit, medan listrik yang tidak seragam ada di ruang kosong material, menyebabkan adsorpsi preferensial molekul, yang lebih dapat terpolarisasi seperti yang memiliki momen kuadrapolar elektrostatik yang lebih tinggi. Jadi, dalam pemisahan udara, molekul nitrogen lebih kuat teradsorpsi daripada molekul oksigen atau argon. Saat udara dilewatkan melalui lapisan bahan zeolitik, nitrogen dipertahankan dan aliran kaya oksigen meninggalkan lapisan. Ini karena zeolit bersifat selektif terhadap nitrogen.

Dalam kasus saringan molekul karbon, mereka memiliki ukuran pori dengan urutan besarnya yang sama dengan ukuran molekul udara. Karena molekul oksigen sedikit lebih kecil dari molekul nitrogen, mereka berdifusi lebih cepat ke dalam rongga adsorben. Jadi, saringan molekul karbon selektif untuk oksigen.

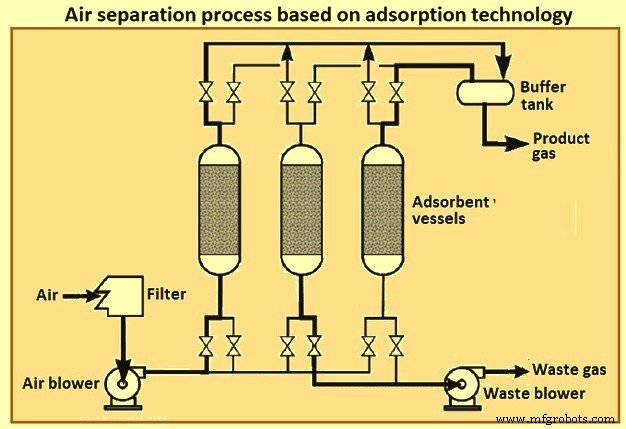

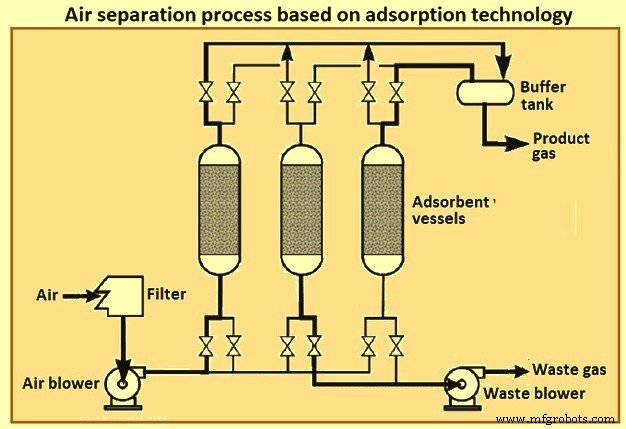

Proses adsorben pada dasarnya adalah proses batch, karena unggun adsorben membutuhkan desorpsi berkala. Oleh karena itu, pabrik produksi berdasarkan teknologi ini biasanya memiliki setidaknya dua bejana adsorben untuk menyediakan kontinuitas operasional. Setiap saat, salah satu bejana membuat produk dengan mengadsorbsi komponen udara yang tidak diinginkan, sedangkan bejana lainnya mengalami regenerasi dengan menurunkan tekanan ke tekanan atmosfer. Ketika bejana penyerap mendekati saturasi, satu set katup dengan cepat mengalihkan aliran ke bejana lain. Sebuah kapal lonjakan (buffer vessel) hilir dari absorber memastikan bahwa pengiriman produk gas terus menerus. Sementara sistem dua kapal yang paling umum, konfigurasi kapal mono atau tiga kapal juga kadang-kadang digunakan. Sistem kapal tunggal memberikan penghematan modal sedangkan sistem tiga kapal memberikan kontinuitas produksi yang lebih besar. Sebuah flowsheet khas untuk proses pemisahan udara berdasarkan teknologi adsorpsi ditunjukkan pada Gambar 2.

Gbr 2 Proses pemisahan udara berdasarkan teknologi adsorpsi

Udara bertekanan memasuki bejana yang berisi unggun adsorben. Nitrogen/oksigen diadsorpsi dan aliran efluen kaya oksigen/nitrogen diproduksi sampai unggun adsorben telah jenuh dengan nitrogen/oksigen. Pada titik ini, udara umpan dialihkan ke bejana baru dan regenerasi unggun adsorben di bejana pertama dapat dimulai. Regenerasi dapat dilakukan dengan memanaskan unggun adsorben atau dengan mengurangi tekanan di unggun adsorben, yang mengurangi kapasitas pengikatan nitrogen / oksigen kesetimbangan dari adsorben.

Penambahan panas biasanya disebut sebagai adsorpsi ayunan suhu (TSA), dan pengurangan tekanan sebagai adsorpsi ayunan tekanan atau vakum (PSA atau VSA). Pemisahan udara menggunakan vakum disebut sebagai VPSA (vacuum pressure swing adsorption), VSA (vacuum swing adsorption) atau PVSA (pressure vacuum swing adsorption). Ini digunakan untuk produksi oksigen. Siklus proses mirip dengan pabrik PSA kecuali bahwa pompa vakum digunakan untuk mengurangi tekanan desorpsi. Tekanan desorpsi yang lebih rendah mengurangi tekanan inlet. Waktu siklus yang lebih cepat dan operasi yang disederhanakan terkait dengan pengurangan tekanan biasanya menjadikannya proses pilihan untuk pemisahan udara.

Pabrik VPSA menghasilkan oksigen pada sekitar 0,2 atmosfer (pengukur). Ketika tekanan pengiriman oksigen yang lebih tinggi diperlukan, kompresor penguat oksigen ditambahkan ke pabrik. Secara keseluruhan, pabrik VPSA lebih mahal tetapi lebih hemat energi daripada pabrik PSA untuk aliran produk, tekanan, dan kondisi kemurnian yang sama.

Pabrik VPSA meregenerasi bahan saringan dalam kondisi vakum. Ini menghasilkan bahan saringan molekuler yang lebih sepenuhnya diregenerasi. Bahan saringan ini lebih selektif daripada bahan yang mengalami proses regenerasi di pabrik PSA. Akibatnya, persentase oksigen yang tersedia lebih tinggi diperoleh yang berarti lebih sedikit udara yang akan diproses. Daya kompresor udara sangat berkurang dibandingkan dengan pembangkit PSA karena aliran udara yang lebih rendah dan tekanan pelepasan kompresor yang lebih rendah yang biasanya kurang dari setengah atmosfer (pengukur). Namun demikian, penghematan daya kompresi udara diimbangi dengan daya yang dibutuhkan untuk mengoperasikan pompa vakum.

Unit VPSA biasanya lebih hemat biaya daripada unit PSA ketika tingkat produksi yang diinginkan lebih dari 20 ton per hari. Mereka biasanya merupakan pilihan produksi oksigen yang paling hemat biaya hingga 60 ton per hari asalkan oksigen dengan kemurnian tinggi tidak diperlukan. Di atas 60 ton per hari, pabrik kriogenik biasanya merupakan teknologi produksi oksigen pilihan, meskipun dalam beberapa kasus, dua pabrik VPSA memungkinkan penyesuaian yang lebih baik dari perubahan langkah besar dalam permintaan.

Variasi dalam proses yang berpengaruh pada efisiensi operasi termasuk perlakuan awal terpisah dari udara untuk menghilangkan air dan karbon dioksida, bejana ganda untuk memungkinkan pemulihan energi tekanan selama perpindahan unggun adsorben, dan operasi vakum selama depressurization. Optimalisasi sistem didasarkan pada aliran produk, kemurnian dan tekanan, biaya energi, dan masa pakai yang diharapkan. Karena sifat siklik dari proses adsorpsi, ukuran unggun adsorben merupakan faktor pengendali dalam biaya modal. Karena produksi sebanding dengan volume tempat tidur adsorben, biaya modal meningkat lebih cepat sebagai fungsi dari tingkat produksi dibandingkan dengan tanaman kriogenik.

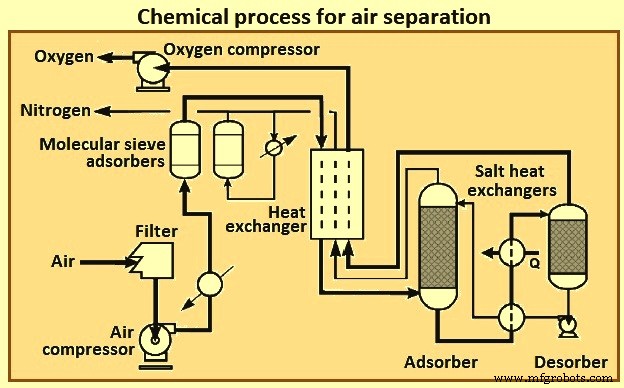

Teknologi proses kimia

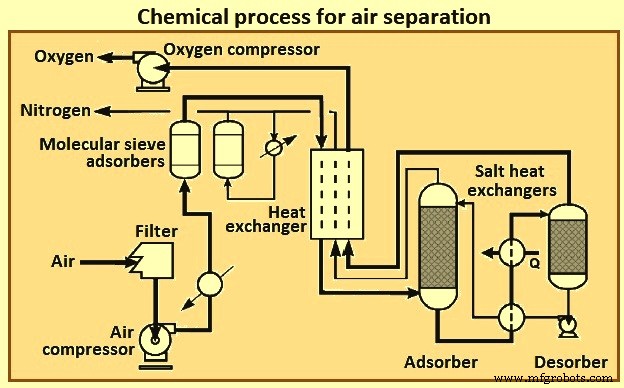

Sejumlah bahan memiliki kemampuan untuk menyerap oksigen pada satu set kondisi tekanan dan suhu, dan untuk menyerap oksigen pada set kondisi yang berbeda. Salah satu proses yang diselidiki pada awal 1990-an adalah proses MOLTOXe, proses kimia garam cair. Prosesnya ditunjukkan pada Gambar 3.

Gbr 3 Proses kimia untuk pemisahan udara

Variasi proses yang ditunjukkan didasarkan pada penyerapan oksigen oleh aliran garam cair yang bersirkulasi, diikuti oleh desorpsi melalui kombinasi pengurangan panas dan tekanan dari aliran garam. Udara dikompresi dari 1,4 atmosfer menjadi 12,5 atmosfer dan diolah untuk menghilangkan air dan karbon dioksida dalam sistem berbasis adsorben. Air dan karbon dioksida keduanya menurunkan garam jika tidak dihilangkan pada tahap ini.

Udara mengalir melalui unggun adsorben sampai saturasi unggun tercapai. Tempat tidur adsorben dialihkan dan tempat tidur adsorben jenuh diregenerasi oleh nitrogen kering dari proses. Udara yang bersih dan kering dipanaskan terhadap aliran produk yang kembali ke antara 480 derajat C dan 650 derajat C di penukar panas utama. Udara panas mengalir ke bagian bawah penyerap di mana ia bersentuhan dengan garam cair cair. Oksigen di udara bereaksi secara kimia dengan garam dan dihilangkan dengan garam cair meninggalkan bagian bawah penyerap. Garam yang mengandung oksigen adalah panas yang dipertukarkan dengan garam bebas oksigen dan selanjutnya dipanaskan sebelum dikurangi tekanannya dan mengalir ke desorber. Oksigen gas meninggalkan bagian atas desorber, sementara garam tanpa oksigen dikeluarkan dari bagian bawah desorber, panas dipertukarkan dan dikirim ke bagian atas bejana penyerap untuk menutup loop.

Aliran oksigen panas dan nitrogen panas memasuki penukar panas utama dan didinginkan terhadap udara umpan. Oksigen dikompresi ke tekanan pengiriman, sementara sebagian dari nitrogen digunakan untuk meregenerasi sistem pra-perlakuan udara. Keuntungan proses utama dari sistem berbasis TSA adalah bahwa udara hanya perlu dikompresi ke tekanan yang mengatasi penurunan tekanan melalui pra-perlakuan udara dan penukar panas, sehingga mengurangi jumlah daya kompresi udara dibandingkan dengan pabrik kriogenik. Sumber energi panas harus tersedia untuk membebaskan garam melalui pemanasan. Unit percontohan skala kecil dioperasikan yang memverifikasi kondisi proses (kemurnian oksigen 99,9% pada pemuatan garam yang diharapkan), namun, korosi pada area dua fase garam / oksigen dari fasilitas ditentukan sebagai masalah ekonomi.

Teknologi pemisahan membran

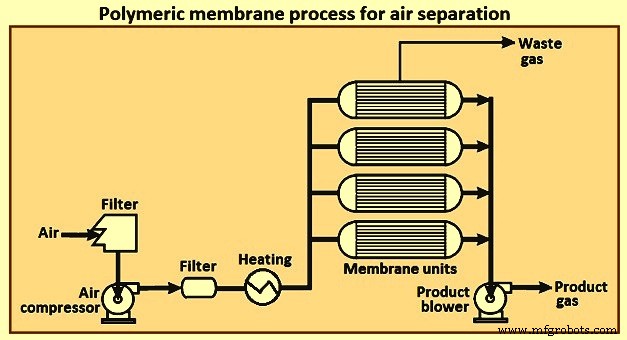

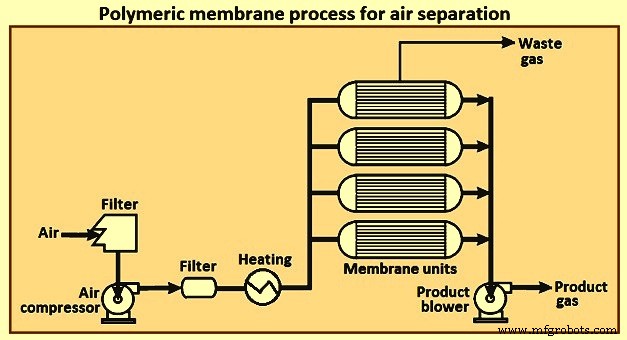

Proses berdasarkan teknologi pemisahan membran memanfaatkan tingkat yang berbeda di mana gas udara berdifusi melalui membran polimer. Proses membran menggunakan bahan polimer didasarkan pada perbedaan laju difusi oksigen dan nitrogen melalui membran yang memisahkan aliran proses bertekanan tinggi dan bertekanan rendah. Teknologi pemisahan membran menggunakan bundel tabung yang terbuat dari polimer khusus, sering dikonfigurasi dengan cara yang mirip dengan penukar panas shell and tube. Prinsip pemisahan udara adalah bahwa gas yang berbeda memiliki tingkat permeasi yang berbeda melalui film polimer. Skema proses membran polimer untuk pemisahan udara ditunjukkan pada Gambar 4.

Gbr 4 Proses polimer untuk pemisahan udara

Fluks dan selektivitas adalah dua sifat yang menentukan ekonomi sistem membran, dan keduanya merupakan fungsi dari bahan membran tertentu. Fluks menentukan luas permukaan membran, dan merupakan fungsi dari perbedaan tekanan dibagi dengan ketebalan membran. Sebuah konstanta proporsionalitas yang bervariasi dengan jenis membran disebut permeabilitas. Selektivitas adalah rasio permeabilitas gas yang akan dipisahkan. Karena ukuran molekul oksigen yang lebih kecil, sebagian besar bahan membran lebih permeabel terhadap oksigen daripada nitrogen.

Prinsip pemisahan udara adalah bahwa gas yang berbeda memiliki tingkat permeasi yang berbeda melalui film polimer. Oksigen bersama dengan uap air dan karbon dioksida dianggap 'gas cepat' yang berdifusi lebih cepat melalui dinding tabung daripada argon dan nitrogen 'gas lambat'. Hal ini memungkinkan udara kering untuk diubah menjadi produk yang merupakan campuran lembam dari sebagian besar gas nitrogen dan argon, dan 'permeat' atau gas buangan bertekanan rendah yang kaya akan oksigen, uap air, dan karbon dioksida yang dikeluarkan dari cangkang.

Udara atmosfer disaring, dikompresi ke tekanan yang diperlukan, dikeringkan dan kemudian dilewatkan melalui modul membran. Komponen udara dengan tingkat difusi yang lebih tinggi (O2 dan CO2) menembus serat membran polimer lebih cepat, menghasilkan aliran kaya nitrogen sebagai produk utama. Kemurnian aliran gas N2 tergantung pada laju aliran melalui modul membran, mencapai 93% hingga 99,5% dan lebih jika dioperasikan secara efisien.

Produk nitrogen muncul dari unit membran di dekat tekanan umpan udara terkompresi. Karena tidak ada bagian yang bergerak dalam proses pemisahan, unit membran dapat diaktifkan dengan cepat saat dibutuhkan dan dimatikan saat tidak diperlukan.

Pabrik pemisahan membran biasanya dibuat dalam modul ukuran standar dengan peringkat produksi nitrogen yang bergantung pada kemurnian nitrogen yang diinginkan. Untuk tingkat produksi nitrogen modul standar yang diberikan meningkat dengan laju aliran udara masuk yang lebih tinggi tetapi pada saat yang sama kemurnian nitrogen menurun. Ketika kapasitas produksi yang dibutuhkan (pada tingkat kemurnian tertentu) lebih dari ukuran modul standar terbesar, sejumlah unit yang lebih kecil biasanya digabungkan dalam manifold untuk memungkinkan mereka beroperasi secara paralel.

Pabrik membran hemat biaya untuk aplikasi permintaan yang relatif rendah. Karena pabrik berkapasitas lebih besar biasanya terdiri dari beberapa modul berkapasitas lebih kecil, pabrik membran memiliki biaya yang mendekati konstan per pabrik dari kapasitas produksi pada kisaran tingkat produksi yang luas. Ini berbeda dengan penurunan biaya untuk kapasitas marjinal yang khas dengan pabrik nitrogen PSA dan pabrik nitrogen pemisahan udara kriogenik.

Jika produk yang diinginkan adalah oksigen maka sistem membran biasanya dibatasi pada produksi udara yang diperkaya oksigen (25% sampai 50% oksigen). Membran transpor aktif atau terfasilitasi, yang menggabungkan agen pengkompleks oksigen untuk meningkatkan selektivitas oksigen, merupakan cara potensial untuk meningkatkan kemurnian oksigen dari sistem membran, dengan asumsi bahan membran yang kompatibel dengan oksigen juga tersedia.

Oksigen meresap melalui serat (tipe serat berongga) atau melalui lembaran (tipe luka spiral) dan ditarik sebagai produk. Sebuah pompa vakum biasanya mempertahankan perbedaan tekanan melintasi membran dan memberikan oksigen pada tekanan yang diperlukan. Karbon dioksida dan air biasanya muncul dalam produk udara yang diperkaya oksigen, karena mereka lebih permeabel daripada oksigen untuk sebagian besar bahan membran.

Manfaat utama dari pemisahan membran adalah proses yang sederhana dan berkelanjutan yang beroperasi pada kondisi sekitar. Sebuah blower udara memasok tekanan kepala yang cukup untuk mengatasi penurunan tekanan melalui filter, tabung membran dan perpipaan. Bahan membran biasanya dirakit menjadi modul silinder yang digandakan bersama untuk menyediakan kapasitas produksi yang dibutuhkan.

Seperti halnya sistem adsorpsi, modal pada dasarnya adalah fungsi linier dari tingkat produksi dan cadangan produk biasanya tidak tersedia tanpa tangki penyimpanan oksigen cair dan sistem pendukung pengiriman yang terpisah. Sistem membran siap menyesuaikan aplikasi hingga 20 ton per hari, di mana kemurnian pengayaan udara dengan kontaminan air dan karbon dioksida dapat ditoleransi. Teknologi ini lebih baru daripada adsorpsi atau kriogenik dan peningkatan bahan dapat membuat membran menarik untuk kebutuhan oksigen yang agak lebih besar. Waktu start-up yang cepat, karena operasi sekitar yang dekat, sangat menarik untuk sistem penggunaan oksigen daripada menunjukkan pola penggunaan yang terputus-putus. Sifat pasif dari proses ini juga menarik.

Pabrik membran hemat biaya untuk aplikasi permintaan yang relatif rendah. Karena pabrik berkapasitas lebih besar biasanya terdiri dari beberapa modul berkapasitas lebih kecil, pabrik membran memiliki biaya yang mendekati konstan per pabrik dari kapasitas produksi pada kisaran tingkat produksi yang luas. .

Teknologi membran transpor ion (ITM)

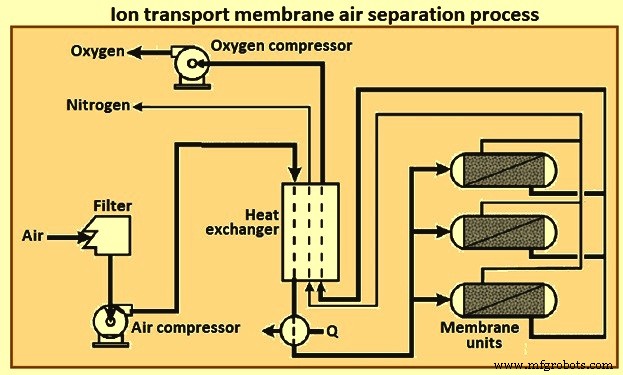

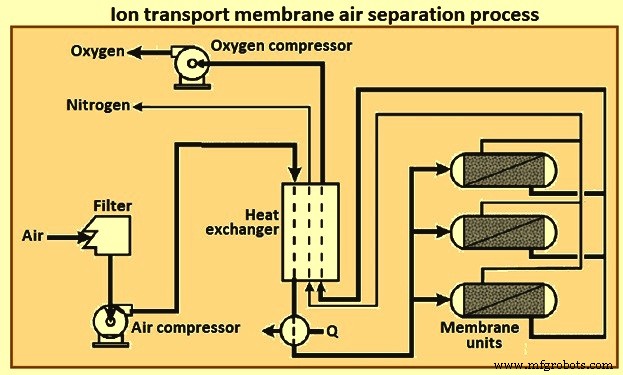

ITM adalah bahan keramik oksida anorganik padat yang menghasilkan oksigen dengan melewatkan ion oksigen melalui struktur kristal keramik. Sistem ini beroperasi pada suhu tinggi, biasanya di atas 600 derajat C. Molekul oksigen diubah menjadi ion oksigen di permukaan membran dan diangkut melalui membran dengan tegangan listrik atau perbedaan tekanan parsial oksigen, kemudian membentuk molekul oksigen setelah melewati membran. bahan membran. Bahan membran dapat dibuat menjadi lembaran datar atau tabung. Gambar 5 menunjukkan skema sederhana dari proses pemisahan udara membran transport ion.

Gambar 5 Proses pemisahan udara membran transport ion

Untuk proses konversi energi yang besar, gaya penggerak transportasi perbedaan tekanan adalah metode pilihan. Membran, yang beroperasi dengan perbedaan tekanan, disebut sebagai membran konduktor campuran karena mereka menghantarkan ion oksigen dan elektron. Ion oksigen bergerak melalui ITM pada laju aliran yang sangat tinggi dan menghasilkan oksigen yang hampir murni pada sisi permeat membran. Oksigen dapat dipisahkan sebagai produk murni, atau gas lain dapat digunakan untuk menyapu sisi permeat membran untuk menghasilkan produk dengan kemurnian lebih rendah. Jika gas penyapu reaktif digunakan, produk oksidatif dapat diproduksi secara langsung, mis. gas alam metana menyapu untuk membuat gas sintesis untuk konversi gas-to-liquid (GTL).

Udara dikompresi dan kemudian dipanaskan sampai suhu operasi dengan pertukaran terhadap aliran proses panas (produk non-permeat dan oksigen) dan kemudian penambahan panas tambahan. Secara umum, pemanasan udara dapat dilakukan dengan pertukaran panas tidak langsung dan/atau pembakaran bahan bakar secara langsung. Aliran oksigen dikompresi ke tekanan pengiriman. Aliran non-permeat yang diperkaya nitrogen bertekanan digunakan di tempat lain dalam keseimbangan proses konversi energi, misalnya, diperluas dalam siklus turbin gas terintegrasi untuk menghasilkan tenaga listrik.

Proses oksigen ITM cocok untuk integrasi dengan pembangkit listrik dan proses konversi energi yang membutuhkan oksigen sebagai bahan baku untuk pembakaran atau gasifikasi, atau dalam aplikasi berbasis oksigen apa pun yang membutuhkan daya.