Pembuatan kokas dalam Baterai Oven Coke Produk Sampingan

Pembuatan kokas dalam Baterai Oven Kokas Produk Sampingan

Coke menyebabkan hingga 50% dari biaya selama produksi logam panas. Oleh karena itu, produksi kokas berkualitas tinggi yang hemat biaya sangat penting untuk kemampuan kompetitif produksi besi.

Kokas metalurgi digunakan dalam proses industri besi dan baja (terutama di tanur tinggi) untuk mereduksi bijih besi menjadi besi. Lebih dari 90 persen dari total produksi kokas didedikasikan untuk operasi tanur sembur. Kokas pengecoran terdiri dari sebagian besar keseimbangan dan digunakan oleh pengecoran di tungku untuk melelehkan logam dan dalam persiapan cetakan. Produksi kokas pengecoran menggunakan campuran batu bara kokas yang berbeda, waktu kokas yang lebih lama, dan suhu kokas yang lebih rendah dibandingkan dengan yang digunakan untuk kokas metalurgi.

Sebagian besar kokas diproduksi di dunia menggunakan produk sampingan baterai oven kokas dan sebagian besar pabrik kokas terintegrasi dengan fasilitas produksi besi dan baja.

Pembuatan kokas dengan memanaskan batu bara tanpa udara berawal pada awal revolusi industri ketika Abraham Darby menggunakannya dalam peleburan bijih besi pada tahun 1709 di Inggris. Cara pembuatan kokas pada awalnya sama dengan pembuatan arang, penimbunan batu bara dalam tumpukan bulat, pembakaran tumpukan, dan kemudian menutupi sisi dengan tanah liat. Ini meletakkan dasar untuk pembuatan kokas sarang lebah. Kemajuan bertahap mengarah pada pengembangan oven sarang lebah, gaung dan produk sampingan, yang berpuncak pada oven kokas regeneratif dengan pemulihan produk sampingan sekitar satu abad yang lalu.

Batubara diubah menjadi kokas dalam baterai oven kokas besar dengan distilasi destruktif batubara. Proses kokas terdiri dari pemanasan batubara tanpa adanya udara untuk mengusir senyawa volatil. Bahan yang dihasilkan adalah massa karbon yang disebut kokas yang merupakan bahan karbon yang keras tetapi berpori. Oven kokas produk sampingan memulihkan bahan yang mudah menguap dari batubara dalam bentuk gas oven kokas, ter, dan minyak.

Ada tiga proses yang terbukti untuk pembuatan kokas metalurgi. Ini adalah

- Oven kokas sarang lebah. Oven ini bukan oven pemulihan

- Oven kokas pemulihan panas atau pemulihan energi. Oven kokas ini juga terkadang disebut oven kokas non recovery.

- Oven kokas produk sampingan

Proses pembuatan kokas produk sampingan melibatkan karbonisasi batubara pada suhu tinggi di atmosfer di mana tidak ada oksigen. Proses ini menghilangkan bahan yang mudah menguap dari batubara dan mengkonsentrasikan karbon. Dalam proses ini, off gas dikumpulkan dan dikirim ke pabrik produk sampingan di mana berbagai produk sampingan (gas oven kokas, tar, amonia, dan bensol mentah) diperoleh kembali.

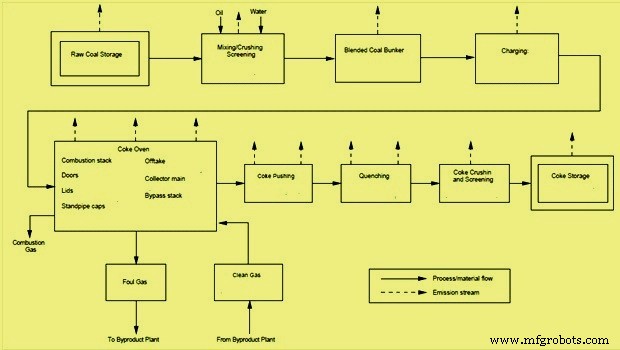

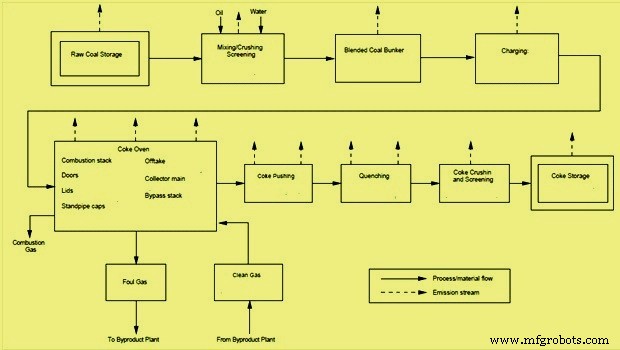

Pabrik oven kokas produk sampingan memiliki tiga bagian utama yaitu pabrik penanganan batubara dan bagian persiapan batubara, baterai oven kokas produk sampingan dengan fasilitas pendinginan kokas, dan pabrik penghancur dan pemilahan kokas. Aliran proses khas dan aliran emisi dari pabrik oven kokas produk sampingan ditunjukkan pada Gambar 1.

Gbr 1 Aliran proses dan aliran emisi yang umum

Batubara kokas dan faktor-faktor yang mempengaruhi kualitas kokas

Batubara kokas merupakan bahan baku penting dalam produksi kokas dalam oven kokas produk sampingan karena menentukan sifat kokas. Sifat kokas yang dibutuhkan adalah ukuran yang seragam, kekuatan yang baik (nilai CRI, CSR dan micum), porositas dengan bahan mudah menguap minimum dan abu minimum.

Batubara kokas dapat diklasifikasikan berdasarkan sifat kokasnya. Mereka adalah batubara kokas utama, batubara kokas sedang, batubara kokas semi atau rendah. Sifat kokas batubara untuk menghasilkan kokas yang baik antara lain fluiditas, dilatasi, jumlah pembengkakan wadah, nilai raja abu-abu, peringkat batubara yang ditunjukkan oleh nilai reflektansi maksimum rata-rata (MMR), distribusi vitrinit dan vitrinit (V9- V14). Selain sifat kokas, sifat penting lainnya dari batubara termasuk kelembaban, abu, belerang, fosfor dan persentase alkali dan suhu fusi abu. Kadar air, abu, belerang dan fosfor yang rendah dalam batubara diinginkan untuk produksi kokas berkualitas baik. Beberapa sifat lain dari batubara yang mempengaruhi kualitas kokas adalah ukuran partikel, densitas curah, dan pelapukan batubara. Batubara kokas juga mungkin memiliki bahan mudah menguap yang rendah, sedang, atau tinggi. Suhu kokas, laju kokas, waktu perendaman, praktik pendinginan, dan penanganan kokas juga memengaruhi kualitas kokas

Batubara yang dimasukkan ke dalam oven kokas biasanya merupakan campuran dari dua atau lebih batubara kokas. Pencampuran diperlukan untuk mengontrol sifat-sifat kokas yang dihasilkan, untuk mengoptimalkan kualitas dan kuantitas produk sampingan, dan untuk menghindari pemuaian yang ditunjukkan oleh jenis batubara tertentu yang dapat menyebabkan tekanan berlebihan pada dinding oven selama proses kokas.

Pabrik penanganan batubara dan bagian persiapan batubara

Pabrik penanganan batubara dan bagian persiapan batubara menyiapkan campuran batubara yang sesuai untuk karbonisasi. Berbagai langkah yang dilakukan adalah pembongkaran dan penyimpanan batubara, pencampuran batubara dari berbagai grade, penghancuran batubara dan pengangkutan ke menara penyimpanan batubara.

Belt konveyor memindahkan batubara dari penyimpanan batubara sesuai kebutuhan ke tempat pencampuran di mana berbagai jenis batubara disimpan. Batubara yang telah dicampur dipindahkan dari tempat pencampur ke penghancur batubara di mana batubara tersebut dihaluskan hingga berukuran -3 mm.

Batubara bubuk kemudian dicampur dan dicampur, dan kadang-kadang air dan minyak ditambahkan untuk mengontrol densitas campuran. Campuran batubara yang telah disiapkan diangkut ke menara penyimpanan batubara di bagian atas baterai oven kokas.

Batubara perlu disimpan pada berbagai tahap proses persiapan, dan dibawa ke sekitar bagian persiapan batubara. Penghancuran dan penyaringan adalah bagian penting dari pabrik penanganan batubara. Penghancuran mengurangi ukuran keseluruhan batubara sehingga dapat lebih mudah diproses dan ditangani. Saringan digunakan untuk mengukur ukuran batubara. Layar bisa statis, atau bergetar secara mekanis.

Baterai oven kokas produk sampingan

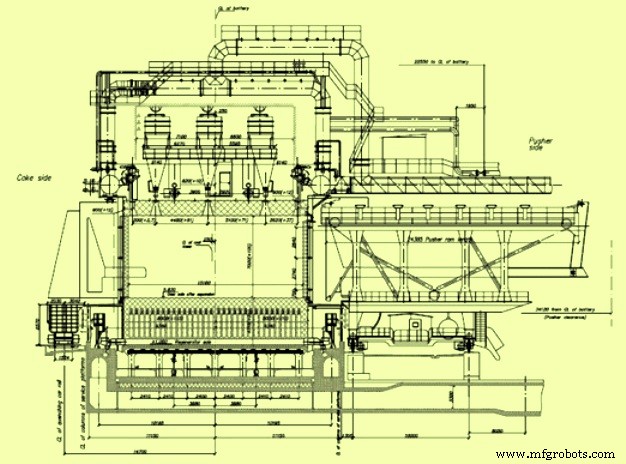

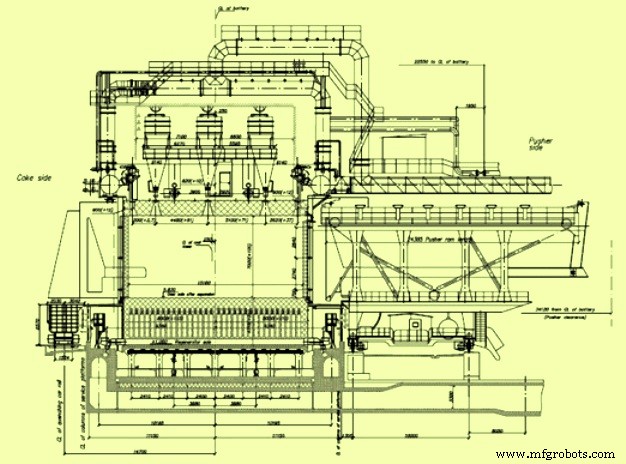

Oven kokas adalah ruang yang terbuat dari refraktori untuk mengubah batubara menjadi kokas dengan mengkarbonisasi batubara tanpa udara dan di sana dengan menyuling bahan yang mudah menguap dari batubara. Pabrik oven kokas produk sampingan terdiri dari satu atau lebih baterai oven kokas yang berisi jumlah oven kokas (dapat bervariasi dari 20 hingga 100 di setiap baterai). Batubara dibebankan ke oven kokas melalui lubang pengisian. Penampang melintang khas baterai oven kokas setinggi 7 m ditunjukkan pada Gambar 2.

Gbr 2 Penampang melintang khas baterai oven kokas 7 m

Sejumlah batu bara yang ditimbang dikeluarkan dari menara penyimpanan batu bara ke dalam mobil pengisi daya, yang merupakan kendaraan pengisi daya yang dapat menempuh panjang baterai. Mobil pengisi daya ditempatkan di atas oven yang kosong dan panas, tutup lubang pengisi daya dilepas, dan batu bara dikeluarkan dari hopper mobil pengisi daya ke dalam oven.

Untuk meminimalkan keluarnya gas dari oven selama pengisian, aspirasi uap digunakan untuk menarik gas dari ruang di atas batubara yang diisi ke saluran pengumpul. Pembuangan batubara dari hopper 'dipentaskan' dengan mengontrol urutan di mana setiap hopper dikosongkan untuk menghindari puncak batubara yang dapat menghalangi ruang di atas batubara, yang menghambat pembuangan gas yang dihasilkan selama pengisian. Menjelang akhir urutan pengisian, puncak batubara dalam oven diratakan dengan batang baja yang dikantilever dari mobil pendorong melalui pintu kecil di samping oven, yang disebut pintu penyamarataan. Proses perataan ini membantu dalam kokas yang seragam dan menyediakan ruang uap yang jelas dan terowongan keluar untuk gas yang berkembang selama proses kokas untuk mengalir ke sistem pengumpulan gas. Setelah oven diisi dengan batubara, pintu leveling ditutup, tutupnya diganti pada port pengisian dan disegel (dilumasi) dengan campuran tanah liat basah, aspirasi dimatikan, dan campuran gas, aspirasi dimatikan, dan gas diarahkan ke sistem lepas landas dan saluran pengumpul.

Proses karbonisasi batubara

Transformasi batubara menjadi kokas mulai terjadi. Panas dipindahkan dari dinding bata yang dipanaskan ke muatan batubara. Dari sekitar 375 hingga 475 derajat C, batubara terurai membentuk lapisan plastik di dekat setiap dinding. Pada sekitar 475 hingga 600 derajat C, terdapat evolusi yang nyata dari tar, dan senyawa hidrokarbon aromatik, diikuti oleh pemadatan kembali massa plastik menjadi semi-kokas. Pada 600 hingga 1100 derajat C, fase stabilisasi kokas dimulai. Hal ini ditandai dengan kontraksi massa kokas, perkembangan struktural kokas dan evolusi hidrogen akhir. Selama tahap plastik, lapisan plastik bergerak dari setiap dinding menuju pusat oven yang menjebak gas yang dibebaskan dan menciptakan tekanan gas yang menumpuk yang ditransfer ke dinding pemanas. Setelah lapisan plastik bertemu di tengah oven, seluruh massa telah dikarbonisasi. Massa kokas pijar didorong dari oven dan dipadamkan basah atau kering.

Distilasi termal berlangsung dalam kelompok oven yang disebut baterai. Baterai terdiri dari sejumlah oven yang berdekatan dengan dinding samping umum yang terbuat dari silika berkualitas tinggi dan jenis bata tahan api lainnya. Dinding yang memisahkan oven yang berdekatan, serta setiap dinding ujung, terdiri dari serangkaian cerobong pemanas. Setiap saat, setengah dari cerobong asap di dinding tertentu membakar gas sementara separuh lainnya membawa limbah panas dari cerobong pembakaran ke penukar panas 'batu bata pemeriksa' dan kemudian ke tumpukan pembakaran. Setiap 20 hingga 30 menit baterai 'mundur', dan cerobong limbah panas menjadi cerobong pembakaran sedangkan cerobong asap pembakaran menjadi cerobong panas limbah. Proses ini memberikan pemanasan massa batubara yang lebih seragam. Pengoperasian setiap oven adalah siklus, tetapi baterai berisi oven dalam jumlah yang cukup besar untuk menghasilkan aliran gas oven kokas mentah yang pada dasarnya terus menerus. Oven individu diisi dan dikosongkan pada interval waktu yang kira-kira sama selama siklus kokas. Kokas berlangsung selama 15 hingga 18 jam untuk menghasilkan kokas tanur tinggi. Selama periode ini, bahan volatil batubara tersuling sebagai gas oven kokas. Waktu kokas ditentukan oleh campuran batubara, kadar air, kecepatan pembakaran, dan sifat kokas yang diinginkan. Ketika permintaan coke rendah, waktu coking dapat ditingkatkan menjadi 24 jam. Temperatur kokas umumnya berkisar antara 900 hingga 1100 derajat C dan dijaga pada kisaran yang lebih tinggi untuk menghasilkan kokas tanur tinggi. Udara dicegah agar tidak bocor ke dalam oven dengan mempertahankan tekanan balik positif di saluran pengumpul. Oven dipertahankan di bawah tekanan positif dengan mempertahankan tekanan utama hidraulik tinggi sekitar 10 mm kolom air dalam baterai. Gas dan hidrokarbon yang berkembang selama distilasi termal dikeluarkan melalui sistem pengambilan dan dikirim ke pabrik produk sampingan untuk pemulihan.

Coking selesai ketika suhu pusat dalam oven sekitar 950-1000 derajat C. Pada titik ini oven diisolasi dari listrik hidrolik dan setelah ventilasi yang tepat dari gas sisa, pintu dibuka untuk mendorong coke. Pada akhir periode kokas, massa kokas memiliki penyusutan volume tinggi yang menyebabkan terlepasnya massa dari dinding sehingga memudahkan mendorong.

Kontrol tekanan oven cukup penting karena tekanan yang lebih rendah menyebabkan masuknya udara sementara tekanan yang lebih tinggi menyebabkan gas yang berlebihan, kebocoran pintu, pipa penyangga, dll. Perataan batu bara yang tepat adalah penting dan harus diperhatikan agar ruang kosong di atas (sekitar 300 mm) dipertahankan untuk menghindari tersedak.

Pada akhir siklus kokas, pintu di kedua ujung oven dilepas dan kokas pijar didorong dari oven oleh ram yang diperpanjang dari mesin pendorong. Coke didorong melalui panduan coke ke dalam mobil pendinginan. Mobil pendinginan membawa kokas ke menara pendinginan basah atau pabrik pendinginan kering di mana ia didinginkan.

Pabrik penghancur dan penyortiran kokas

Kokas yang dipadamkan dibawa oleh konveyor ke pabrik penghancur dan penyaringan yang juga disebut pabrik penghancur dan pemilahan kokas. Di sini kokas dihancurkan dan disaring ke fraksi ukuran yang dibutuhkan. Selama penghancuran dan penyaringan, kokas disortir dalam tiga fraksi ukuran. Ini adalah coke wind (ukuran – 10 mm), nut coke (ukuran +10 mm hingga – 25 mm) dan coke tanur sembur (+25 mm hingga – 80 mm). Kokas tanur tinggi dan kokas mur diangkut ke sistem penyimpanannya masing-masing di tanur sembur. Angin coke dikirim ke pabrik sinter.