Dasar-dasar Tribologi

Dasar-Dasar Tribologi

Pengeluaran untuk pemantauan dan pemeliharaan kondisi mesin merupakan biaya yang signifikan di pabrik baja. Tribology membantu dalam mengurangi pengeluaran ini. Tribologi adalah kata baru yang diciptakan oleh Dr. H. Peter Jost di Inggris pada tahun 1966. 'Laporan Jost', diberikan kepada Parlemen Inggris – Kementerian Pendidikan dan Ilmu Pengetahuan, menunjukkan 'Potensi penghematan lebih dari £ 515 juta per tahun untuk industri oleh penerapan yang lebih baik dari prinsip dan praktik tribologis'. Tapi tribologi bukanlah bidang baru.

Tribology berasal dari kata Yunani, 'tribos', yang berarti menggosok atau menggosok. Dan dari akhiran, "ology" berarti studi tentang. Oleh karena itu, tribologi adalah studi tentang 'menggosok', atau 'studi tentang hal-hal yang menggosok'.

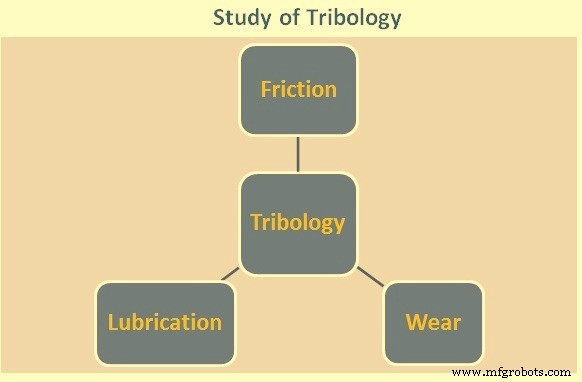

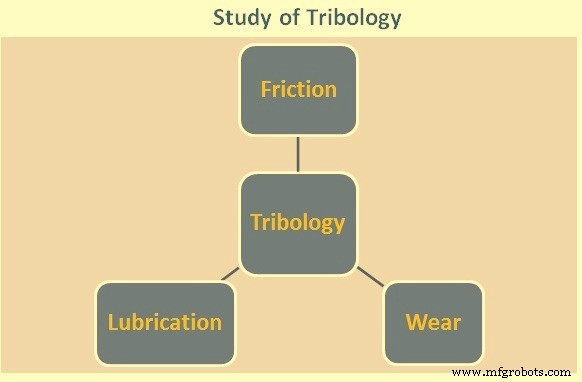

Tribologi adalah ilmu dan teknologi permukaan yang berinteraksi dalam gerakan relatif. Ini adalah studi (Gbr 1) tentang (i) gesekan, (ii) keausan, dan (iii) pelumasan.

Gbr 1 Studi tribologi

Tribologi adalah ilmu dan teknologi permukaan yang berinteraksi dalam gerakan relatif dan umumnya dikenal sebagai studi tentang gesekan, keausan, dan pelumasan. Ini adalah ilmu dan teknologi pelumasan gesekan dan keausan dan sangat penting dalam konservasi material dan energi. Ini adalah pengetahuan lama yang sangat penting dalam segala hal yang bergerak, tetapi sebagai disiplin ilmu, tribologi agak baru.

Tribologi, meskipun salah satu disiplin ilmu teknik tertua, ini adalah salah satu ilmu klasik yang paling tidak berkembang hingga saat ini. Alasannya adalah bahwa tribologi bukanlah benar-benar satu disiplin ilmu atau terwakili dengan baik oleh proses kondisi mapan. Ini melibatkan semua kerumitan materi.

Tribologi bersifat multidisiplin, dan mencakup teknik mesin (terutama elemen mesin sebagai jurnal dan bantalan rol dan roda gigi), ilmu material, dengan penelitian ketahanan aus, teknologi permukaan dengan analisis dan pelapisan topografi permukaan, dan kimia pelumas dan aditif. Disiplin tribologi yang relatif lebih muda adalah (i) bio-tribologi, yang mencakup (antara lain topik) keausan, gesekan, dan pelumasan penggantian sendi total, dan (ii) tribologi nano, di mana gesekan dan keausan dipelajari pada skala mikro dan nano.

Dalam setiap mesin ada banyak bagian komponen yang beroperasi dengan menggosok bersama-sama (bantalan, roda gigi, Cams, ban, rem, ring piston dll). Terkadang diinginkan untuk memiliki gesekan rendah, untuk menghemat energi, atau gesekan tinggi, seperti dalam kasus rem. Tribology menemukan aplikasi di semua sektor industri termasuk industri baja.

Karena kemajuan teknologi, konservasi material dan energi menjadi semakin penting. Keausan adalah penyebab utama pemborosan material, sehingga pengurangan keausan dapat memengaruhi penghematan yang cukup besar. Gesekan adalah penyebab utama disipasi energi dan penghematan yang cukup besar dimungkinkan dengan peningkatan kontrol gesekan. Pelumasan adalah cara paling efektif untuk mengontrol keausan dan mengurangi gesekan.

Tribologi adalah pengenalan zat antara permukaan kontak bagian yang bergerak untuk mengurangi gesekan dan menghilangkan panas. Pemilihan pelumas terbaik dan memahami mekanisme kerjanya untuk memisahkan permukaan pada bantalan atau komponen mesin lainnya merupakan bidang utama untuk dipelajari dalam tribologi.

Pelumasan dilakukan untuk meminimalkan gesekan antara dua permukaan yang berinteraksi dalam gerakan relatif. Gesekan terjadi karena permukaan padat tidak pernah halus secara mikroskopis. Bahkan permukaan mesin terbaik pun memiliki puncak dan lembah yang disebut 'kekasaran'. Ketika dua permukaan tersebut bersentuhan, hanya puncak pada permukaan yang membuat kontak sebenarnya. Kontak ini mendukung beban normal dan berubah bentuk secara plastis dan dilas dingin. Bergantung pada besarnya beban normal, semakin banyak titik atau puncak tinggi yang bersentuhan dan 'area nyata' kontak meningkat berbeda dengan 'area tampak', yang merupakan area geometris permukaan yang bersentuhan. Fenomena ini disebut adhesi.

Gesekan diyakini disebabkan oleh adhesi ini. Ketika dua permukaan seperti itu harus dipindahkan dalam hubungan satu sama lain, beberapa gaya diperlukan untuk memisahkan kontak ini. Gaya ini disebut gaya gesekan. Tribology membantu dalam memvisualisasikan secara lebih baik secara konseptual masalah gesekan, keausan, dan pelumasan yang terlibat dalam gerakan relatif antar permukaan.

Tribologi adalah ilmu yang kompleks dengan kemungkinan kecil untuk perhitungan teoritis gesekan dan keausan. Oleh karena itu, tribologi sangat terkait dengan aplikasi praktis yang membuat pekerjaan elaboratif dan pengalaman empiris menjadi berharga. Sifat tribologi sangat penting untuk bahan yang bersentuhan dan sistem sensitif terhadap kondisi operasi dan lingkungan. Untuk memahami perilaku tribologi, diperlukan pengetahuan fisika, kimia, metalurgi dan mekanika yang menjadikan ilmu tersebut interdisipliner. Dengan mengoptimalkan gesekan dan keausan dalam aplikasi teknologi, seperti komponen mesin atau dalam sistem pengerjaan logam, baik lingkungan maupun biaya dapat dihemat.

Gesekan

Gesekan dapat didefinisikan sebagai resistensi terhadap gerakan tubuh terhadap yang lain dan sangat penting dalam operasi pengerjaan logam. Gesekan bukanlah parameter material, melainkan respon sistem yang berupa gaya reaksi. Itu tergantung pada mis. suhu, kelembaban, beban, sifat mekanik dan topografi permukaan. Umumnya hukum gesekan, yang dikenal sebagai hukum Amonton-Coulomb, menggambarkan koefisien gesekan (M) sebagai hubungan antara gaya gesekan Ft (gaya tangensial) dan gaya normal Fn (beban).

M =Ft/Fn

Hukum ini diasumsikan akurat dalam kontak tribologis dengan tekanan kontak biasa (seperti kebanyakan kontak di sekitarnya) dan sering disebut sebagai gesekan Coulomb. Selama kontak, gesekan secara umum dapat dibagi menjadi dua komponen yaitu (i) komponen perekat (Ma) dan komponen bajak (Mp).

M =Ma + Mp

Komponen perekat terkait dengan bahan yang bersentuhan dan dikendalikan oleh gaya perekat yang bekerja pada bidang kontak nyata, yaitu asperitas pada permukaan. Gaya adhesi berasal dari gaya yang diperlukan untuk memutuskan ikatan antar permukaan ketika permukaan saling bergesekan. Oleh karena itu, adhesi dua padatan yang bersentuhan adalah penting dan bergantung pada kimia permukaan tribo di antarmuka geser.

Komponen pembajakan berasal dari gaya deformasi yang bekerja selama pembajakan material paling lunak yang bersentuhan dengan permukaan material yang lebih keras dan terkait dengan topografi permukaan. Selain itu, partikel aus yang mengeras akibat deformasi yang terpasang di antarmuka bertindak dengan cara membajak.

Satu bagian tambahan pada komponen pembajakan adalah deformasi asperity yang berhubungan dengan deformasi asperities pada tingkat mikro.

Mekanisme keausan

Dalam kontak tribologis, keausan terjadi karena interaksi antara dua permukaan yang bersentuhan dan menyiratkan penghilangan material permukaan secara bertahap, yaitu kehilangan material. Keausan bahan yang bersentuhan, sama seperti gesekan, merupakan parameter sistem. Mekanisme keausan yang penting dapat berupa abrasif, perekat, kelelahan, dan keausan bahan kimia tribo. Biasanya ada kombinasi mekanisme keausan dalam kontak. Ada hubungan timbal balik antara gesekan dan keausan. Seringkali gesekan rendah menghasilkan keausan yang rendah. Namun, ini bukan aturan umum dan ada banyak contoh yang menunjukkan tingkat keausan tinggi meskipun gesekannya rendah.

Keausan perekat

Keausan perekat berarti kerusakan yang diakibatkan ketika dua benda logam bergesekan tanpa kehadiran bahan abrasif yang disengaja. Keausan abrasif ditandai dengan kerusakan pada permukaan oleh material yang lebih keras yang masuk di antara dua permukaan yang bergesekan dari luar. Tingkat keparahan keausan abrasif tergantung pada ukuran dan angularitas partikel abrasif dan juga rasio antara kekerasan logam dan partikel abrasif, lebih cenderung ke aus.

Keausan perekat berasal dari kontak geser antara kekerasan dua padatan yang bergerak relatif. Selama geser, deformasi elastis dan plastis dari asperities terjadi yang menghasilkan area kontak di mana gaya ikatan memberikan daya rekat yang kuat dan permukaan dilas bersama. Keausan perekat terjadi ketika gerakan relatif tangensial menyebabkan pemisahan sebagian besar kekasaran dalam bahan yang lebih lembut daripada di antarmuka dan karenanya bahan dihilangkan.

Area kontak nyata terdiri dari semua area asperitas yang dilas pada permukaan dan selama geser, pelepasan material menghasilkan keausan yang dapat diukur sebagai penurunan volume atau berat. Namun, lebih umum untuk menyajikan keausan dalam tingkat keausan atau koefisien keausan. Laju keausan biasanya didefinisikan sebagai volume keausan per jarak luncur dan beban.

Keausan abrasif

Keausan abrasif memberikan deformasi plastis yang signifikan dari material permukaan dan terjadi ketika salah satu permukaan yang bersentuhan secara substansial lebih keras daripada yang lain. Ini dikenal sebagai abrasi dua tubuh. Abrasi juga umumnya terjadi ketika partikel yang lebih keras dimasukkan ke dalam sistem tribo. Ini dikenal sebagai abrasi tiga badan bila partikel tidak menempel pada permukaan apapun dan sebagai abrasi dua badan bila partikel menempel pada salah satu permukaan yang bersentuhan. Akibatnya, bahan yang lebih keras dari keduanya yang bersentuhan dapat aus secara abrasif. Kekakuan atau partikel yang tajam dan keras ditekan ke permukaan yang lebih lembut yang menghasilkan aliran plastik dari bahan yang lebih lembut di sekitar yang lebih keras. Karena gerakan tangensial, permukaan yang lebih keras menggores permukaan yang lebih lembut dalam tindakan membajak, menghasilkan keausan dan goresan atau alur yang tersisa. Keausan abrasif selanjutnya dapat diklasifikasikan dalam mekanisme keausan yang berbeda seperti pemotongan mikro, kelelahan mikro dan chipping mikro. Tingkat keausan abrasif ditentukan dengan cara yang sama seperti untuk keausan perekat.

Kelelahan memakai

Keausan kelelahan sangat penting dalam cetakan dan perkakas yang dimuat secara berkala, seperti gulungan. Pada perkakas yang dibebani, permukaan dalam keadaan tekan dan tegangan geser dihasilkan di bawah permukaan. Pembebanan berulang menyebabkan munculnya retakan mikro, biasanya di bawah permukaan, pada titik kelemahan, seperti inklusi atau partikel fase kedua. Pada pemuatan dan pembongkaran berikutnya, retakan mikro merambat dan rongga bergabung. Ketika retakan mencapai ukuran kritis, ia berubah arah untuk muncul ke permukaan dan partikel seperti lembaran datar terlepas. Ini juga dikenal sebagai keausan delaminasi atau jika partikelnya relatif besar disebut spalling. Ketika pembebanan normal digabungkan dengan geser, lokasi tegangan geser maksimum bergerak ke arah permukaan dan retak lelah mungkin berasal dari cacat permukaan.

Seperti semua proses keausan, keausan kelelahan dipengaruhi oleh sejumlah besar variabel. Untuk mengurangi keausan kelelahan, penambah tegangan eksternal dan internal harus dihindari dan antarmuka yang kuat antara matriks dan partikel fase kedua harus dipastikan. Komplikasi lebih lanjut muncul dalam pengerjaan panas, di mana pemanasan tiba-tiba menghasilkan ekspansi permukaan dan timbulnya tegangan antara permukaan dan material curah. Setelah kontak, pendinginan permukaan kembali menginduksi tekanan. Dalam kombinasi dengan tegangan akibat pembebanan, kelelahan termal terjadi yang menghasilkan jaringan retakan seperti mosaik yang disebut crazing atau fire-cracking. Kelelahan juga dapat menyebabkan kegagalan mendadak pada alat, seperti kegagalan total gulungan.

Keausan bahan kimia tribo

Dalam keausan kimia tribo, proses keausan didominasi oleh reaksi kimia dalam kontak dan oleh karena itu bahan dikonsumsi. Di sini, kondisi lingkungan dalam kombinasi dengan mekanisme kontak mekanis sangat penting. Tindakan kimia, seperti difusi atau larutan, bukanlah mekanisme keausan sendiri tetapi selalu dalam kombinasi dan interaksi dengan mekanisme keausan lainnya. Mungkin lebih tepat untuk berbicara tentang mekanisme keausan mekanis yang berbeda dan mempertimbangkan efek kimia sebagai parameter pengaruh tambahan yang mengubah sifat material dari permukaan yang bersentuhan.

Formasi film tribo

Temperatur dan tekanan lokal yang tinggi yang diperoleh dalam kontak permukaan ketika dua benda meluncur satu sama lain menghasilkan deformasi geser lokal dan fraktur permukaan. Suhu tinggi lokal dapat mempercepat reaksi kimia atau melelehkan permukaan secara lokal dan terjadi keausan. Namun, kondisi ini tidak harus hanya merusak permukaan tetapi memungkinkan untuk membentuk film tribo dengan sifat tribologi baru. Biasanya film tribo dibagi menjadi dua kelompok yaitu film tribo tipe transformasi dan film tribo tipe pengendapan. Keduanya mengubah topografi permukaan, sifat kimia dan mekanik. Dalam pembentukan film tribo jenis transformasi, transformasi permukaan asli diperoleh dengan deformasi plastis, transformasi fasa, difusi dll tanpa transfer material. Sebaliknya film tribo tipe deposisi hanya diperoleh dengan transfer material, yaitu oleh molekul dari permukaan counter, lingkungan atau oleh puing-puing keausan. Oleh karena itu, topografi permukaan, reaktivitas kimia, dan perlekatan dapat mempengaruhi pembentukan film tribo.

Pelumasan

Pelumas terutama digunakan untuk menurunkan baik gesekan (dan seringkali akibatnya getaran) dan keausan. Mereka adalah agen yang diperkenalkan antara dua permukaan dalam gerakan relatif untuk meminimalkan gesekan. Pemilihan dan aplikasi pelumas ditentukan oleh fungsi yang diharapkan untuk dilakukan. Fungsi utama pelumas adalah sebagai berikut.

- Untuk mengontrol gesekan

- Untuk mengontrol keausan

- Untuk mengontrol suhu

- Untuk mengontrol korosi

- Untuk menghilangkan kontaminan

- Untuk membentuk segel (grease)

Menurunkan gesekan dapat dilakukan dengan dua mekanisme yang berbeda. Jika pelumas benar-benar memisahkan permukaan padat, gerakan relatif terjadi sebagai geser di dalam pelumas dan akibatnya gesekan disebabkan oleh ketahanan geser pelumas. Jika pelumas tidak dapat sepenuhnya memisahkan permukaan, gaya gesekan dapat dikurangi ketika geser terjadi antara film gesekan rendah tipis yang teradsorpsi ke permukaan. Gesekan yang lebih rendah juga menghasilkan lebih sedikit panas, menghasilkan suhu yang lebih rendah.

Pengurangan keausan juga dicapai dengan pemisahan – seluruhnya atau sebagian – dari dua permukaan padat. Keausan juga berkurang dengan fakta bahwa pelumas menurunkan suhu, menghilangkan kemungkinan partikel aus, dan mencegah kontaminasi dari sekitarnya.

Residu pelumas dapat menjadi masalah dalam proses produksi yang berbeda. Misalnya, residu yang dipindahkan dari pahat ke lembaran baja dapat memperburuk pernis pada bodi mobil. Dalam beberapa kasus, deterjen yang tidak ramah lingkungan harus digunakan untuk membersihkan permukaan. Pelumas itu sendiri juga bisa tidak cocok baik dalam aspek kesehatan maupun lingkungan.

Pelumas bisa berupa cairan atau padat, tetapi tidak harus oli atau gemuk. Misalnya, juga logam, oksida, sulfida, grafit, dll. Dapat bertindak sebagai pelumas. Berikut adalah jenis yang umum dikenal.

- Pelumas Cair – Mineral cair dapat berupa minyak mineral biasa, minyak mineral plus aditif, atau pelumas sintetis

- Pelumas kuasi padat (Gemuk)

- Pelumas padat

Tergantung pada persyaratan aplikasi yang khas, jenis pelumas tertentu dipilih.

Pelumas cair

Cairan umumnya lebih disukai sebagai pelumas karena dapat ditarik di antara bagian-bagian yang bergerak dengan aksi hidrolik. Selain menjaga bagian-bagian terpisah mereka juga bertindak sebagai pembawa panas. Untuk memilih pelumas cair untuk aplikasi tertentu, pertimbangan utama biasanya adalah pengaruh perubahan suhu pada viskositas pelumas yang seminimal mungkin. Pelumas Cair pada umumnya bersifat lembam terhadap permukaan logam dan komponen lainnya.

Teknologi pemurnian modern telah memungkinkan untuk menghasilkan pelumas berkualitas baik dari berbagai macam minyak mentah. Sebuah kilang minyak hanya membuat stok minyak pelumas dasar dengan viskositas yang berbeda. Mereka tidak cocok untuk konsumsi langsung. Oleh karena itu, minyak dicampur untuk mencapai viskositas yang tepat dan aditif ditambahkan untuk meningkatkan kualitas lainnya.

Pelumas cair sintetis dapat dicirikan sebagai cairan berminyak dan netral. Mereka tidak diperoleh dari minyak mentah minyak bumi. Tetapi mereka memiliki sifat yang hampir mirip dengan pelumas minyak bumi. Ini menemukan aplikasi dalam situasi di mana minyak bumi tidak dapat digunakan. Beberapa kelas kimia tertentu dari pelumas sintetis adalah di-ester, ester organo-fosfat, polimer silikon, dll.

Karakteristik pelumas penting dijelaskan di bawah ini.

Berat jenis adalah rasio berat volume tertentu zat pada 15 derajat C dengan berat air.

Viskositas adalah ukuran resistensi minyak untuk mengalir. Semakin besar kekentalan oli, semakin besar ketahanannya untuk mengalir. Sebagai contoh air kurang kental dan karenanya mengalir dengan bebas dibandingkan dengan tetes tebu yang memiliki viskositas tinggi dan mengalir dengan lambat. Lapisan oli yang ideal pada bantalan bergantung pada pemilihan oli dengan viskositas yang tepat untuk menjaga pemisahan dua permukaan logam.

Kecepatan jurnal dan viskositas sangat erat kaitannya dalam mempertahankan lapisan oli yang baik di bantalan. Semakin lambat kecepatan jurnal, semakin tinggi viskositas atau minyak yang lebih kental yang dibutuhkan. Saat kecepatan jurnal meningkat, diperlukan pengencer oli dengan viskositas lebih rendah.

Beban bantalan juga harus dipertimbangkan karena oli harus memiliki viskositas yang cukup untuk mempertahankan lapisan oli yang baik untuk menopang beban. Secara teknis, ini didefinisikan sebagai gaya yang diperlukan untuk memindahkan permukaan bidang seluas satu sentimeter persegi di atas permukaan bidang lain dengan kecepatan satu sentimeter per detik, ketika kedua permukaan dipisahkan oleh lapisan cairan setebal satu sentimeter. Satuan gaya ini adalah 'ketenangan' dan disebut viskositas absolut.

Viskositas kinematik adalah rasio viskositas absolut terhadap berat jenis minyak pada suhu di mana viskositas diukur. Unitnya adalah 'stokes'. Untuk tujuan praktis, kekentalan minyak bumi dinyatakan dalam waktu dalam detik yang diambil oleh sejumlah minyak tertentu untuk mengalir melalui pipa kapiler standar. Ini dinyatakan sebagai detik universal Saybolt pada 40 derajat C atau 100 derajat C.

Indeks Viskositas (VI) adalah ekspresi dari pengaruh perubahan suhu terhadap viskositas minyak. Perubahan ini dapat dievaluasi secara numerik dan hasilnya dinyatakan sebagai VI.

Titik tuang minyak merupakan kualitas yang penting. Ini adalah suhu di mana minyak masih tetap cair. Ini mencerminkan kemampuan oli untuk bekerja pada suhu rendah.

Titik nyala adalah suhu di mana minyak mengeluarkan uap yang cukup yang dapat dinyalakan. Ini mencerminkan kemampuan oli untuk bekerja pada suhu yang lebih tinggi tanpa bahaya kebakaran.

Proses pemurnian dan manufaktur mempengaruhi kualitas yang baik untuk minyak pelumas. Tapi tetap saja mereka tidak bisa digunakan secara langsung. Minyak pelumas rentan terhadap kontaminasi dan dekomposisi dalam kondisi kerja yang berat. Oleh karena itu senyawa kimia tertentu dan agen lain yang disebut sebagai aditif ditambahkan ke minyak. Sebagian besar aditif pelumas modern dapat diklasifikasikan sebagai (i) yang dirancang untuk melindungi pelumas dalam layanan dengan mempertahankan kerusakan, (ii) yang melindungi pelumas dari produk pembakaran bahan bakar yang berbahaya, dan (iii) yang meningkatkan sifat fisik yang ada atau memberikan yang baru karakteristik.

Penggunaan bahan kimia tambahan dalam pelumas sangat luas. Mereka digunakan dalam minyak instrumen dan spindel paling ringan hingga pelumas roda gigi paling tebal, pelumas otomotif, minyak potong, dan cairan hidrolik. Ada lebih dari 50 karakteristik minyak pelumas dasar yang dapat ditingkatkan dengan aditif. Secara umum aditif harus memiliki sifat-sifat yaitu (i) kelarutan dalam minyak dasar minyak bumi, (ii) tidak larut dalam dan tidak bereaksi dengan larutan berair, (iii) tidak boleh memberikan warna gelap pada minyak, (iv) memiliki volatilitas yang rendah, (v) harus stabil dalam pencampuran, penyimpanan, dan penggunaan, dan (vi) tidak boleh menimbulkan bau yang tidak sedap.

Berbagai jenis bahan tambahan yang digunakan beserta fungsinya adalah sebagai berikut.

- Anti-oksidan digunakan untuk meningkatkan masa pakai oli dan mesin serta mencegah oksidasi

- Penghambat korosi untuk melindungi dari serangan kimia pada bantalan paduan dan permukaan logam.

- Deterjen untuk kebersihan permukaan yang dilumasi.

- Pencegah karat untuk menghilangkan karat jika terkena air dan kelembapan

- Tuang depresan untuk meningkatkan fluiditas suhu rendah

- Peningkat indeks viskositas untuk menurunkan laju perubahan viskositas dengan perubahan suhu

- Agen anti-busa untuk mencegah pembentukan busa yang stabil

- Agen tekanan ekstrem untuk meningkatkan kekuatan film dan daya dukung beban

Ada lebih dari 300 jenis minyak pelumas untuk industri dan otomotif. Ini biasanya diklasifikasikan sebagai (i) oli spindel, (ii) oli roda gigi, (iii) oli bantalan umum, (iv) oli motor listrik, (v) oli silinder uap, (vi) oli turbin, (vii) oli kompresor udara , (viii) oli kompresor pendingin, (ix) oli hidrolik, (x) oli pemotong, dan (xi) oli otomotif. Setiap jenis minyak ini memiliki karakteristik tertentu yang membuatnya beradaptasi dengan baik untuk aplikasi tertentu.

Pelumas semi padat (grease)

Pelumas gemuk adalah pelumas semi padat. Biasanya minyak mineral yang ditambahkan sabun khusus untuk menghasilkan campuran plastik. Sabunnya disebut pengental. Aditif tertentu juga ditambahkan seperti dalam kasus minyak untuk memberikan karakteristik khusus. Keuntungan menggunakan gemuk diberikan di bawah ini.

- Aplikasi yang lebih jarang diperlukan. Hal ini menghasilkan penghematan biaya pelumas dan perawatan.

- Bertindak sebagai segel terhadap masuknya kotoran dan debu.

- Menetes dan memercik hampir dihilangkan.

- Segel yang lebih murah diperlukan untuk bantalan berpelumas gemuk.

- Gemuk memastikan pelumasan sedikit bahkan saat bantalan diabaikan untuk waktu yang lama.

- Karena sifat lengket dari gemuk, kemungkinan terjadinya karat pada bantalan sangat berkurang bahkan saat mesin dalam keadaan diam.

Komponen utama gemuk adalah sabun dan minyak mineral. Sabun dapat berasal dari lemak hewani atau nabati atau asam lemak. Selain itu, aditif tertentu juga ada. Terkadang pengisi juga ditambahkan untuk memberikan karakteristik khusus.

Gemuk diklasifikasikan berdasarkan senyawa sabun yang digunakan dalam pembuatannya. Sifat gemuk sangat dipengaruhi oleh jenis senyawa sabun yang digunakan dalam pembuatan gemuk. Berikut ini adalah jenis gemuk umum yang tersedia adalah (i) gemuk berbasis kalsium, (ii) gemuk berbasis natrium, (iii) gemuk berbahan dasar lithium, dan (iv) gemuk berbahan dasar barium.

Basis kalsium dalam gemuk memberi gemuk tampilan baterai yang mulus. Pelumas ini sangat tahan terhadap air. Lemak yang dapat dimakan seperti minyak kelapa sawit atau minyak biji kapas jeruk nipis digunakan untuk membuat sabun. Gemuk ini membutuhkan penambahan air sebagai penstabil. Ini tidak tahan suhu di atas 80 derajat C. Ini memecah minyak dan sabun dan terpisah. Partikel sabun yang terpisah menjadi keras dan abrasif dan menyebabkan kerusakan pada bantalan. Gemuk dasar natrium di sisi lain, dapat digunakan di mana suhu yang lebih tinggi hingga 120 derajat C ditemui. Gemuk dasar natrium berstruktur berserat. Hal ini memungkinkan gemuk menahan beban tinggi pada bantalan bola dan bantalan rol. Namun, gemuk sodium base kurang tahan terhadap air. Gemuk dasar barium baik hingga 175 derajat C ke atas. Gemuk ini memiliki ketahanan air yang baik. Gemuk dasar lithium juga cocok untuk aplikasi suhu tinggi dan memiliki sifat tahan air yang sangat baik. Untuk suhu rendah juga gemuk ini cocok.

Untuk menahan suhu dan kondisi beban yang sangat tinggi, gemuk khusus tertentu digunakan karena gemuk berbasis sabun tidak mampu menahan kondisi seperti itu. Ini disebut gemuk non-sabun. Tanah liat bentonit yang dimodifikasi dan gel silika digunakan dengan cairan sintetis. Beberapa gemuk berbahan dasar sabun digunakan dengan cairan sintetis sebagai pengganti minyak mineral. Seperti dalam kasus minyak, aditif juga ditambahkan ke gemuk untuk memberikan karakteristik khusus. Aditif yang umum digunakan adalah antioksidan, inhibitor korosi, agen EP, inhibitor karat, dan aditif kelengketan.

Dua karakteristik yang paling penting dari gemuk adalah konsistensi dan titik jatuh. Konsistensi dinyatakan dalam angka dalam sepersepuluh milimeter. Metode uji ASTM D217-52T standar digunakan untuk menentukan properti ini. Ini disebut tes penetrasi. National Lubricating Grease Institute (NLGI) USA telah mengklasifikasikan gemuk ke dalam berbagai kelas berdasarkan pembacaan penetrasi yang ditentukan dari pengujian di atas. Titik jatuh didefinisikan sebagai suhu di mana gemuk berubah dari quasi-padat ke keadaan cair di bawah kondisi pengujian yang ditentukan. Uji ASTM D566-42 digunakan untuk menentukan titik jatuh. Ini digunakan sebagai indikator kualitatif ketahanan terhadap panas.

Pelumas padat

Pelumas padat adalah film tipis dari padatan yang ditempatkan di antara dua permukaan yang saling bergesekan untuk mengurangi gesekan dan keausan. Kebutuhan akan pelumas padat berkembang pesat seiring dengan kemajuan teknologi. Pelumas padat memiliki karakteristik kekuatan tipis yang rendah, kekerasan yang rendah, daya rekat yang tinggi pada bahan substrat, kontinuitas, kemampuan penyembuhan sendiri (Film ini akan segera terbentuk kembali jika rusak), bebas dari pengotor abrasif, stabilitas termal, dan kelembaman kimia. Berbagai senyawa anorganik seperti grafit, molibdenum disulfida, tungsten disulfida, boron nitrida, dan senyawa organik seperti aluminium, seng, natrium, litium stearat, dan lilin digunakan sebagai pelumas padat. Pelumas padat telah digunakan secara luas di mana minyak bumi konvensional gagal bekerja pada kondisi kerja yang ekstrem.