Bahan yang dibutuhkan untuk Produksi Baja di Tungku Oksigen Dasar

Bahan yang dibutuhkan untuk Produksi Baja di Tungku Oksigen Dasar

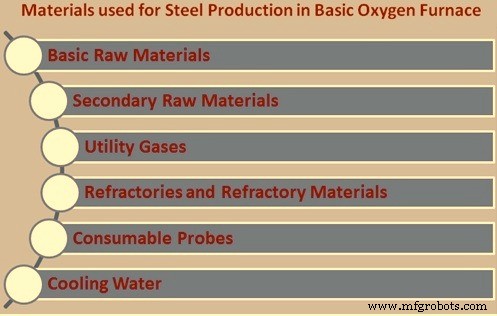

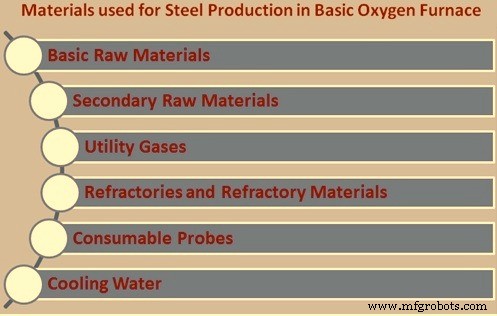

Jenis bahan berikut diperlukan untuk produksi baja cair dalam proses pembuatan baja tungku oksigen dasar (BOF) (Gbr 1).

- Bahan baku dasar seperti logam panas, skrap, kapur, dll.

- Bahan baku sekunder seperti deoxidizer dan carburizer.

- Gas utilitas seperti oksigen, nitrogen, dan argon, dll.

- Bahan refraktori dan bahan tahan api seperti bahan pelapis, bahan gunning dan bahan tambalan, dll.

- Probe habis pakai seperti probe suhu dan probe pengambilan sampel, dll.

- Air pendingin untuk pendinginan alat peniup oksigen dan gas buang.

Gbr 1 Bahan yang dibutuhkan untuk produksi baja di tungku oksigen dasar

Bahan Baku Dasar

Bahan baku dasar yang dibutuhkan untuk membuat baja dalam konverter BOF meliputi (i) logam panas dari tanur tinggi, (ii) skrap baja dan/atau sumber besi logam lainnya, (iii) bijih besi, dan (iv) fluks. Scrap, diisi dari scrap box, adalah material pertama yang dimasukkan ke dalam BOF. Logam panas kemudian dituangkan ke dalam konverter dari sendok pengisian logam panas, setelah itu peniupan dengan gas oksigen dimulai. Fluks, biasanya dalam bentuk gumpalan, dimasukkan ke dalam BOF melalui sistem bin setelah dimulainya hembusan oksigen. Fluks juga dapat disuntikkan ke dalam tungku dalam bentuk bubuk melalui tuyeres bawah. Komposisi dan jumlah bahan baku dasar yang digunakan dalam konverter BOF bervariasi dari satu toko peleburan baja ke toko peleburan lainnya, tergantung pada ketersediaannya dan keekonomisan prosesnya.

Logam panas atau besi cair adalah sumber utama satuan dan energi besi. Logam panas diterima dari tanur sembur baik di mobil atap terbuka atau torpedo. Dalam kasus sendok atas terbuka, logam panas dituangkan ke dalam mixer logam panas untuk menjaga suhunya sebelum digunakan dalam konverter BOF. Komposisi kimia logam panas dapat bervariasi secara substansial, tetapi biasanya mengandung sekitar 3,8% hingga 4,5% karbon, 0,5% hingga 1,5% silikon, 0,25% hingga 1,5% mangan, 0,05% hingga 0,15% fosfor dan 0,03% hingga 0,08%. belerang.

Tingkat belerang logam panas dapat dikurangi hingga serendah 0,001% di pabrik desulfurisasi logam panas. Komposisi logam panas tergantung pada latihan dan pengisian di tanur tinggi. Umumnya, ada penurunan kandungan silikon dan peningkatan belerang dari logam panas ketika tanur sembur berjalan pada rezim yang lebih dingin. Kandungan fosfor dari logam panas meningkat jika kandungan fosfor tinggi dalam beban tanur tinggi.

Karbon dan silikon adalah kontributor utama energi. Silikon logam panas mempengaruhi jumlah scrap yang dapat diisikan dalam panas konverter BOF. Misalnya, jika silikon logam panas tinggi, ada lebih banyak panas yang dihasilkan karena oksidasinya, sehingga lebih banyak sisa yang dapat diisi dalam panas. Silikon logam panas juga mempengaruhi volume terak, dan karenanya konsumsi kapur dan hasil besi yang dihasilkan.

Logam panas biasanya jenuh dengan karbon, dan konsentrasi karbonnya tergantung pada suhu dan konsentrasi unsur terlarut lainnya seperti silikon dan mangan. Kandungan karbon dari logam panas meningkat dengan meningkatnya suhu dan kandungan mangan, dan menurun dengan meningkatnya kandungan silikon.

Penting untuk mengetahui temperatur dan kandungan karbon dari logam panas pada saat dituangkan ke dalam BOF converter untuk keperluan kontrol proses di BOF converter. Suhu logam panas biasanya diukur dalam sendok pengisi logam panas sebelum diisi dalam konverter BOF. Biasanya, suhu logam panas berada pada kisaran 1300 derajat C hingga 1350 derajat C.

Desulfurisasi disukai pada suhu tinggi dan potensi oksigen rendah. Juga, adanya elemen terlarut lainnya dalam logam panas seperti karbon dan silikon meningkatkan aktivitas belerang, yang pada gilirannya meningkatkan desulfurisasi. Jadi potensi oksigen yang rendah dan kandungan karbon dan silikon yang tinggi membuat kondisi lebih menguntungkan untuk menghilangkan belerang dari logam panas daripada dari baja dalam konverter BOF. Tidak semua logam panas didesulfurisasi. Logam panas yang digunakan untuk membuat kadar baja dengan spesifikasi belerang yang ketat didesulfurisasi di pabrik desulfurisasi logam panas di mana reagen desulfurisasi dapat mereduksi belerang logam panas hingga serendah 0,001 %, tetapi lebih khusus dalam kisaran 0,004 % hingga 0,005 %. Adalah penting bahwa terak yang dihasilkan setelah desulfurisasi logam panas dihilangkan secara efektif melalui skimming terak. Terak ini mengandung belerang dalam jumlah tinggi, dan setiap terak yang terbawa ke dalam konverter BOF, di mana kondisinya tidak baik untuk desulfurisasi, menyebabkan pengambilan belerang dalam baja cair.

Penimbangan logam panas dilakukan pada timbangan sebelum dituangkan ke dalam konverter BOF. Sangat penting bahwa berat logam panas diketahui secara akurat, karena kesalahan apa pun dapat menyebabkan masalah dalam kimia turndown, suhu, dan ukuran panas dalam konverter BOF. Bobot ini juga merupakan masukan penting untuk model muatan statis.

Scrap adalah sumber unit besi terbesar kedua di konverter BOF setelah logam panas. Scrap pada dasarnya adalah besi atau baja daur ulang, yang dihasilkan di dalam pabrik baja (misalnya, hasil panen di CCM, scrap pabrik, scrap yang diperoleh kembali dari limbah toko peleburan baja, atau scrap perawatan), atau dibeli dari sumber luar.

Penting bahwa berbagai jenis memo dimuat dalam jumlah yang benar untuk memenuhi persyaratan campuran memo di kotak memo. Kotak skrap ditimbang untuk mengetahui jumlah pasti skrap di dalam kotak skrap. Campuran skrap dan berat skrap merupakan parameter penting; jika tidak, kinerja turndown panas di konverter BOF akan terpengaruh.

Umumnya, skrap yang lebih ringan dimuat di bagian depan, dan skrap yang lebih berat di bagian belakang kotak skrap. Hal ini menyebabkan skrap yang lebih ringan mendarat terlebih dahulu di konverter BOF saat kotak skrap dimiringkan. Sebaiknya skrap yang lebih ringan jatuh pada lapisan refraktori terlebih dahulu, sebelum skrap yang lebih berat, untuk meminimalkan dampaknya dan dengan demikian merusak lapisan refraktori. Selain itu, karena skrap berat lebih sulit dilelehkan daripada skrap ringan, lebih baik diletakkan di atas sehingga paling dekat dengan area pelampiasan jet oksigen dan karenanya dapat meleleh lebih cepat. Potongan-potongan memo yang terlalu besar untuk dimasukkan ke dalam tungku dipotong menjadi potongan-potongan yang lebih kecil dengan menggunakan gunting, pemotongan api, atau dengan lancing oksigen. Potongan-potongan kecil yang tipis seperti guntingan lembaran dan punching dikompresi menjadi bal menggunakan pengepres hidrolik khusus. Biasanya, potongan yang lebih besar dan lebih berat lebih sulit untuk dicairkan daripada yang lebih ringan dan lebih kecil. Scrap yang tidak meleleh dapat menyebabkan masalah yang signifikan dalam proses kontrol. Ini dapat mengakibatkan suhu tinggi atau kimia yang terlewatkan saat turndown.

Latihan peniupan gabungan dalam konverter BOF dapat secara signifikan meningkatkan karakteristik pencampuran dan karenanya meningkatkan pelelehan potongan yang lebih besar. Unsur-unsur tertentu yang ada dalam skrap, seperti tembaga, molibdenum, timah, dan nikel dimasukkan ke dalam konverter BOF melalui muatan skrap. Unsur-unsur ini tidak dapat dioksidasi dan karenanya tidak dapat dihilangkan selama peniupan panas BOF. Elemen-elemen ini larut secara merata dalam penangas cairan selama hembusan oksigen. Unsur-unsur tertentu lainnya seperti aluminium, silikon dan zirkonium yang ada dalam skrap dapat teroksidasi sepenuhnya selama proses peniupan dan menjadi tergabung dalam terak. Unsur-unsur yang termasuk dalam kategori sedang dalam hal kecenderungannya untuk bereaksi, seperti fosfor, mangan, dan kromium mendistribusikan diri di antara logam dan terak. Seng dan timbal sebagian besar dihilangkan selama peniupan panas BOF sebagai uap. Toko peleburan baja biasanya menggunakan sekitar 10% hingga 35% dari total muatan logam mereka sebagai skrap, dengan jumlah yang tepat tergantung pada kondisi dan ekonomi setempat. Secara teknis rasio logam panas bekas dalam muatan logam BOF tergantung pada faktor-faktor seperti silikon, karbon, dan suhu logam panas, penggunaan tombak pasca pembakaran.

Besi reduksi langsung (DRI) digunakan di beberapa toko peleburan baja sebagai pendingin serta sumber unit besi. DRI biasanya mengandung sekitar 89% hingga 94% besi total (sekitar 88% hingga 96% metalisasi), 0,1% hingga 4% karbon, 2,8% hingga 6% gabungan alumina dan silika, 3% hingga 8% FeO dan sejumlah kecil CaO dan MgO. DRI mungkin mengandung fosfor dalam kisaran 0,005 % sampai 0,09%, belerang dalam kisaran 0,001 % sampai 0,03 % dan konsentrasi nitrogen yang rendah (biasanya kurang dari 20 ppm).

DRI biasanya dimasukkan ke dalam BOF baik dalam bentuk gumpalan atau dalam bentuk briket dengan ukuran sekitar 25 mm hingga 30 mm. Briket DRI dipasifkan untuk menghilangkan kecenderungan pembakaran spontan sehingga dapat ditangani dengan mudah di toko peleburan baja. DRI biasanya dimasukkan ke konverter BOF melalui sistem bin.

Di beberapa toko peleburan baja, pig iron juga digunakan sebagai sumber unit besi. Pig iron membutuhkan panas untuk peleburannya dan setelah dilelehkan berperilaku dalam konverter BOF sebagai logam panas. Pig iron dimasukkan ke dalam konverter melalui kotak bekas bersama dengan campuran sisa lainnya.

Bijih besi biasanya diisikan dalam bentuk bongkahan ke dalam konverter BOF sebagai pendingin dan sering digunakan sebagai pengganti skrap. Bijih besi adalah pengganti skrap yang berguna karena mengandung jumlah elemen sisa yang lebih rendah seperti tembaga, seng, nikel, dan molibdenum. Efek pendinginan bijih besi sekitar tiga kali lebih tinggi dari skrap. Pengurangan oksida besi dalam bijih adalah endotermik dan jumlah logam panas yang lebih tinggi dan jumlah skrap yang lebih rendah diperlukan ketika bijih besi digunakan untuk pendinginan. Bijih besi harus diisi lebih awal pada pukulan ketika kandungan karbon dalam penangas cair tinggi sehingga secara efektif mengurangi oksida besi dalam bijih besi. Pengurangan oksida besi dalam bijih menghasilkan sejumlah besar gas, dan akibatnya ada kecenderungan peningkatan terak berbusa dan slopping. Penambahan bijih besi yang terlambat menghasilkan efek yang merugikan pada hasil besi dan kimia terak titik akhir. Jika bijih besi hanya digunakan sebagai pendingin sesaat sebelum penyadapan panas dari konverter maka terak menjadi sangat teroksidasi dan cair, meningkatkan akumulasi terak ke dalam sendok. Keterlambatan reaksi pendinginan dari bijih besi yang tidak tereduksi menyebabkan penurunan suhu yang tiba-tiba atau reaksi sendok yang keras yang mengakibatkan oksidasi berlebihan pada baja cair.

Dimungkinkan untuk menggunakan skala pabrik sebagai pendingin dalam konverter BOF dalam jumlah yang sesuai. Skala pabrik ditemukan sangat efektif dalam meningkatkan rasio logam panas terhadap skrap. Namun, itu menyebabkan slopping berat selama proses. Kerak penggilingan dan penambahan oksida besi lainnya berkurang selama pukulan utama melepaskan besi dan oksigen. Oksigen tambahan ini menjadi tersedia untuk menghilangkan karbon sehingga mempercepat reaksi keseluruhan. Slopping kemungkinan disebabkan oleh peningkatan volume terak yang terkait dengan penggunaan lebih banyak logam panas (lebih banyak jumlah silikon dan karbon menghasilkan lebih banyak SiO2 dan CO, masing-masing) dan oleh peningkatan laju reaksi.

Selama pembuatan baja dalam konverter BOF, konsumsi kapur terkalsinasi tergantung pada silikon logam panas, rasio logam panas terhadap skrap dalam muatan konverter, kandungan sulfur dan fosfor awal (logam panas) dan akhir (baja tujuan). Kapur yang dikalsinasi diproduksi dengan cara mengkalsinasi batugamping. Kualitas kapur terkalsinasi yang dibutuhkan dalam pembuatan baja konverter BOF dijelaskan dalam artikel terpisah yang tersedia di tautan http://www.ispatguru.com/quality-of-lime-for-steelmaking-in-converter/.

Karena kapur terkalsinasi dalam jumlah besar dimasukkan ke dalam konverter BOF dalam waktu singkat, pemilihan kualitas kapur yang cermat penting untuk meningkatkan kelarutannya dalam terak. Secara umum, gumpalan kecil dengan porositas tinggi memiliki reaktivitas yang lebih tinggi dan mempercepat pembentukan terak. Masalah kualitas yang paling umum dengan kapur yang dikalsinasi adalah inti bagian dalam yang tidak dikalsinasi, hidrasi, butiran halus yang berlebihan, dan reaktivitas yang terlalu rendah.

Dolomit terkalsinasi diisi dengan kapur terkalsinasi untuk menjenuhkan terak dengan MgO, dan mengurangi pelarutan MgO dari refraktori tungku ke dalam terak. Biasanya dolomit yang dikalsinasi mengandung sekitar 36% hingga 40% MgO dan 54% hingga 58% CaO. Penambahan dolomit terkalsinasi dalam penangas konverter BOF harus sedemikian rupa sehingga menjaga kadar MgO terak di atas batas kejenuhan. Tingkat MgO terak di atas batas saturasi membuat terak kurang korosif dan mengurangi/menghilangkan serangan kimia terak pada refraktori tungku.

Di beberapa toko peleburan baja, dolomit mentah ditambahkan langsung ke konverter BOF. Ini bertindak sebagai pendingin dan sebagai sumber MgO untuk menjenuhkan terak tetapi ada efek tertunda karena reaksi kalsinasi berlangsung di konverter BOF. Ketika dolomit mentah dipanaskan, reaksi kalsinasi endotermik terjadi, menyebabkan penurunan suhu pada konverter BOF.

Dolomit yang dikalsinasi juga ditambahkan untuk pengkondisian terak sebelum percikan terak. Penting bahwa kimia dan ukuran dolomit yang dikalsinasi dikontrol.

Di beberapa toko konverter BOF, batu kapur atau dolomit mentah sering digunakan sebagai pendingin daripada sebagai fluks. Batu kapur biasanya digunakan untuk mendinginkan bak mandi jika suhu turndown lebih tinggi dari tujuan yang ditentukan. Ketika batugamping dipanaskan, terjadi reaksi kalsinasi endotermik yang menghasilkan CaO dan CO2 sehingga menyebabkan penurunan suhu pada konverter BOF. Tingkat penurunan suhu sesaat sebelum keran tergantung pada ukuran panas dan kondisi terak. Misalnya, dalam ukuran panas 150 ton, penambahan 1 ton batu kapur menyebabkan penurunan suhu bak sekitar 12 derajat C.

Kalsium fluorida atau fluorspar (CaF2) adalah fluidizer terak yang mengurangi viskositas terak. Ketika ditambahkan ke BOF, ia mendorong pembubaran kapur yang cepat dalam terak dengan melarutkan lapisan dikalsium silikat (2CaO.SiO2) yang terbentuk di sekitar partikel kapur yang menghambat pembubaran kapur dalam terak. Saat ini, fluorspar sangat jarang digunakan karena serangannya yang sangat korosif terhadap semua jenis refraktori, termasuk konverter BOF dan sendok baja yang padat. Selain itu, fluorida membentuk asam kuat dalam sistem pengumpulan gas limbah yang menimbulkan korosi pada bagian struktural dan juga merupakan emisi yang tidak diinginkan.

Bahan baku sekunder

Bahan baku sekunder adalah deoxidizers dan carburizers. Ini biasanya ditambahkan dalam sendok baja yang penuh selama penyadapan panas dari konverter.

Deoksidasi adalah tahap terakhir dalam pembuatan baja. Selama pembuatan baja, rendaman baja pada saat penyadapan mengandung aktivitas oksigen 400 hingga 800 ppm. Deoksidasi dilakukan selama penyadapan dengan menambahkan ke dalam sendok penuh jumlah yang sesuai dari paduan besi atau deoxidizers khusus lainnya.

Deoxidizers biasanya paduan ferro massal seperti ferro-silikon, silico-mangan dan ferro-mangan. Mereka digunakan dalam pembuatan baja untuk deoksidasi serta untuk pengenalan elemen paduan. Mereka adalah cara paling ekonomis untuk memasukkan elemen paduan ke dalam baja. Ferroalloy memberikan kualitas khusus pada baja.

Ferroalloy juga ditambahkan untuk mengontrol ukuran butir serta untuk peningkatan sifat mekanik baja. Tergantung pada proses pembuatan baja dan jenis baja yang dibuat, kebutuhan paduan besi yang berbeda sangat bervariasi. Penambahan ferroalloy ke baja meningkatkan ketahanannya terhadap korosi dan oksidasi, meningkatkan hardenability, kekuatan tarik pada suhu tinggi, ketahanan aus dan abrasi dengan menambahkan karbon dan meningkatkan sifat lain yang diinginkan dalam baja seperti kekuatan mulur dll. Ferroalloy adalah input penting untuk memproduksi semua jenis baja. Mereka digunakan sebagai bahan baku dalam produksi baja paduan dan baja tahan karat.

Jika pada akhir pukulan kandungan karbon baja di bawah spesifikasi, baja cair juga dikarburasi ulang. Ini dilakukan dengan penambahan karburator yang terkontrol di sendok yang penuh. Karburator yang umum adalah kokas angin dan kokas minyak bumi.

Namun, penambahan besar dalam sendok yang penuh memiliki efek buruk pada suhu baja cair.

Gas utilitas

Dalam proses pembuatan baja konverter BOF, tombak berpendingin air digunakan untuk menyuntikkan oksigen dengan kecepatan sangat tinggi ke penangas cairan untuk menghasilkan baja. Dengan meningkatnya permintaan untuk menghasilkan baja berkualitas lebih tinggi dengan tingkat pengotor yang lebih rendah, oksigen dengan kemurnian sangat tinggi harus dipasok. Oleh karena itu, oksigen untuk pembuatan baja setidaknya harus 99,5% murni, dan idealnya 99,7% hingga 99,8% murni. Bagian yang tersisa adalah 0,005 % sampai 0,01 % nitrogen dan sisanya adalah argon.

Dalam konverter BOF, oksigen disemprotkan pada kecepatan supersonik (Mach>1) dengan nozel konvergen/divergen (Laval) di ujung tombak berpendingin air. Semburan gas yang kuat menembus terak dan mengenai permukaan logam cair untuk menghaluskan baja. Saat ini, sebagian besar BOF beroperasi dengan ujung tombak yang berisi empat hingga lima nozel dan dengan laju aliran oksigen yang berkisar dari 640 N cum/mnt hingga 900 N cum/mnt.

Nitrogen biasanya digunakan dalam konverter BOF untuk kombinasi hembusan dan percikan terak. Gas nitrogen yang diperlukan untuk meningkatkan pencampuran rendaman logam dihembuskan melalui tuyer yang dipasang di bagian bawah atau elemen permeabel. Pengadukan rendaman dilakukan dengan gas nitrogen dalam kisaran karbon tinggi dari lelehan dalam rendaman. Laju aliran bawah biasanya lebih rendah dari 0,2 N Cum/t menit. Dalam praktek tipikal, gas nitrogen dimasukkan melalui bagian bawah pada 60% sampai 80% pertama dari hembusan oksigen. Evolusi cepat gas CO di bagian pertama aliran oksigen mencegah pengambilan nitrogen di baja.

Nitrogen juga digunakan untuk memercikkan terak cair yang dikondisikan ke dinding konverter BOF setelah penyadapan panas dari konverter BOF untuk menciptakan lapisan pelindung lapisan terak di atas refraktori.

Argon biasanya digunakan dalam konverter BOF untuk hembusan gabungan. Gas argon yang diperlukan untuk meningkatkan pencampuran rendaman logam dihembuskan melalui tuyer yang dipasang di bawah atau elemen permeabel. Pengadukan rendaman dilakukan dengan gas argon dalam kisaran karbon rendah dari lelehan di dalam penangas. Laju aliran bawah biasanya lebih rendah dari 0,2 N Cum/t menit. Dalam praktiknya, gas argon dimasukkan melalui bagian bawah pada 20% hingga 40% terakhir dari hembusan oksigen.

Bahan tahan api dan bahan tahan api

Ada tiga jenis bahan tahan api yang dibutuhkan untuk pembuatan baja konverter BOF. Ini adalah batu bata dasar biasanya refraktori karbon magnesia, senyawa senjata berbasis magnesia untuk menembak bagian refraktori yang rusak, dan bahan tambal (biasanya batu bata bekas yang rusak) untuk menambal bagian bawah konverter yang terkikis. Ini dijelaskan dalam artikel yang diberikan di bawah tautan http://www.ispatguru.com/refractory-lining-of-a-basic-oxygen-furnace/.

Probe habis pakai

Bahan habis pakai yang dibutuhkan untuk produksi baja di konverter BOF adalah jenis probe sekali pakai untuk pengambilan sampel baja untuk analisis setelah pukulan selesai dan untuk mengukur suhu logam panas di sendok pengisian logam panas dan baja cair di konverter BOF setelah pukulan sudah berakhir.

Air pendingin

Air dibutuhkan untuk produksi baja dalam konverter BOF untuk pendinginan lance dan nozzle peniup oksigen serta untuk pendinginan gas buang.

Air pendingin diperlukan dalam tombak untuk mencegah terbakarnya tombak oksigen di konverter BOF. Baik nozzle tombak tembaga dan tombak baja didinginkan dengan mensirkulasikan air pada tekanan sekitar 6 kg/cm2. Komponen penting dari lance adalah saluran air pendingin dimana air pendingin mengalir melalui bagian tengah nozzle dan keluar melalui pipa luar lance. Ini dirancang untuk mendapatkan kecepatan maksimum air pendingin di area nosel, yang terkena suhu tertinggi. Air pendingin sangat penting untuk mempertahankan umur tombak yang tinggi. Laju aliran perlu dipertahankan pada laju desain. Suhu keluaran air pendingin tidak melebihi 60 derajat C hingga 65 derajat C.

Gas kaya CO yang keluar dari konverter pertama didinginkan di dalam tudung konverter secara tidak langsung baik dengan air pendingin atau dengan sistem pendingin evaporatif (ECS) untuk menurunkan suhu nominalnya dari 1600 -1700 derajat C menjadi sekitar 900 derajat C. sistem pendingin evaporatif air demineralisasi diperlukan untuk pendinginan gas buang karena dalam sistem ini panas diperoleh kembali dalam bentuk uap.

Di beberapa toko peleburan baja, kerucut atas konverter BOF didinginkan dengan air. Dua komponen di kerucut atas konverter BOF yang dapat dimanfaatkan dari pendinginan air sebagai sarana untuk mempertahankan suhu operasi rendah adalah cangkang kerucut itu sendiri dan cincin bibir di sudut atas kerucut.

Kualitas air merupakan parameter penting. Jika air terkontaminasi dengan oksida atau kotoran, endapan biasanya terbentuk di dalam pipa, yang mengakibatkan efek negatif pada perpindahan panas.