Proses manufaktur

Pembuatan Baja Hidrogen

Industri produksi besi dan baja adalah sektor tunggal terbesar dalam hal total emisi fosil dan industri global, menyumbang sekitar 7% hingga 9% dari emisi gas rumah kaca (GRK). Pada saat yang sama, baja merupakan komponen material utama bagi masyarakat industri modern. Peningkatan lebih lanjut dalam konsumsi baja akan terjadi karena kebutuhan untuk memperluas dan meningkatkan infrastruktur dan untuk meningkatkan standar hidup global dengan kecepatan yang cukup untuk mencapai tingkat yang memuaskan. Oleh karena itu, terdapat tantangan untuk menemukan proses pembuatan baja yang memungkinkan penggunaan baja sebagai bahan oleh masyarakat, sekaligus menghindari dampak negatif lingkungan dari produksinya. Dalam konteks pengurangan emisi CO2 (karbon dioksida) pembuatan baja, rute pembuatan baja berbasis hidrogen (H2) saat ini mendapat banyak perhatian karena memberikan pilihan yang menarik.

Reduksi bijih besi dengan H2 sudah terkenal karena reaksi reduksi dengan H2 juga terjadi baik dalam produksi logam panas dalam tanur tinggi (BF) maupun dalam produksi besi tereduksi langsung (DRI) / besi briket panas ( HBI) dalam tungku poros. Dalam pembuatan besi BF, sumber H2 adalah ledakan udara panas yang dilembabkan dan batubara bubuk yang disuntikkan. Dalam hal rute pembuatan baja berdasarkan DR-EAF (reduksi langsung – tanur busur listrik), secara historis selalu ditandai dengan penggunaan H2, yang biasanya dihasilkan dari gas alam (NG) melalui catalytic reformer. Karena sumber hidrokarbonnya adalah NG, H2 yang dihasilkan dapat bervariasi konsentrasinya, dan dicampur dengan karbon monoksida (CO), tergantung pada rasio oksidan yang digunakan.

Reduksi H2 dari bijih besi telah dipelajari selama beberapa dekade. Ada investigasi perintis di Swedia oleh Wiberg dan Edstrom sudah pada 1950-an, yang telah diikuti oleh sejumlah investigasi yang menggambarkan kinetika proses serta reaktivitas produk yang dihasilkan. Pabrik reduksi langsung H2 bijih besi (H2-DRI) skala komersial pertama berdasarkan teknologi fluidized bed, Circored, dibangun oleh Cliffs and Associates Ltd. di Point Lisas Industrial Complex di Trinidad pada tahun 1998. Pabrik tersebut dirancang dengan kapasitas 500.000 ton HBI per tahun. Pabrik tidak berhasil secara komersial dan ditutup pada tahun 2016.

Dalam skenario global saat ini, beberapa kegiatan sedang dilakukan untuk menemukan proses yang memanfaatkan reduksi bijih besi dengan H2 sehingga dapat sangat mengurangi emisi CO2, bahkan menghilangkannya secara total. Ada banyak masalah yang harus diatasi sebelum keberhasilan dicapai yang dapat memberikan persaingan yang ketat dengan proses saat ini yang digunakan untuk pembuatan besi dan pembuatan baja. Beberapa masalah utama yang harus diatasi dijelaskan dalam paragraf berikutnya.

Salah satu isu penting adalah menemukan metode hemat biaya untuk produksi massal H2 yang menggunakan daya yang dihasilkan dari proses dengan emisi CO2 ramping. Sumber energi terbarukan adalah energi matahari, energi angin, energi air, energi laut, dan energi panas bumi. Dalam energi nuklir juga digunakan bahan bakar bebas fosil. Dari semua energi terbarukan, dua sumber energi terbarukan yang paling dapat diandalkan adalah energi surya fotovoltaik (PV), dan turbin angin. Namun kedua teknologi tersebut memiliki karakteristik penyediaan tenaga listrik yang fluktuatif karena sifat radiasi matahari dan angin yang fluktuatif, sehingga ada kalanya pasokan listrik terbatas dan ada kalanya melimpah. Untuk mengintegrasikan sebagian besar tenaga angin dan matahari ke dalam sistem energi, solusi penyimpanan skala besar diperlukan untuk mengimbangi ketidakseimbangan temporal antara produksi dan permintaan.

Masalah kedua adalah penyimpanan H2 curah (penyimpanan gas bertekanan tinggi atau penyimpanan cair kriogenik). Penyimpanan H2 memberikan manfaat dari perspektif sumber listrik / harga, tetapi tidak begitu penting untuk konsep proses. Saat ini, alternatif yang paling hemat biaya untuk penyimpanan H2 adalah penyimpanan bertekanan bawah tanah, di mana ada penyimpanan H2 dalam formasi garam bawah tanah. Dalam skenario hari ini, ini adalah satu-satunya teknologi untuk penyimpanan H2 yang telah diuji pada skala industri. Solusi lain yang menarik banyak minat saat ini termasuk memanfaatkan jaringan pipa gas alam dan konversi ke amonia atau hidrokarbon sebagai penyimpanan H2 antara. Evaluasi awal dari teknologi Lined Rock Cavern (LRC) yang digunakan saat ini di Swedia untuk gas alam dianggap menjanjikan. Metode alternatif lain untuk penyimpanan H2 yang sedang dikembangkan adalah penyimpanan dalam hidrida logam dan bahan berpori.

Masalah ketiga adalah bahwa besi yang dihasilkan melalui reduksi H2 tidak mengandung karbon (C) tidak seperti logam panas dan DRI / HBI yang mengandung C dalam persentase yang bervariasi. C diperlukan dalam pembuatan baja untuk C mendidih. Baja juga memperoleh sifat-sifatnya karena kandungan C-nya dan karenanya persentase C yang berbeda-beda hadir dalam berbagai kelas baja. Namun, kesulitan teknis nyata dalam hal ini tidak diantisipasi karena beberapa C tambahan dapat ditambahkan di EAF.

Isu keempat adalah emisi CO2 yang terjadi selama penambangan, pemrosesan, dan pemanfaatan bijih besi dan selama produksi pelet serta transportasi bahan-bahan ini. Proses yang menggunakan reduksi H2 lebih disukai membutuhkan pelet sebagai bahan umpan. Sehubungan dengan itu, ada kemungkinan untuk menghilangkan sebagian emisi CO2 dengan menggunakan sumber energi terbarukan.

Proses pertama adalah produksi skala besar H2, yang saat ini dicapai dengan reformasi uap metana. Opsi ini dapat dipertahankan dan bahkan dioptimalkan untuk pembuatan besi berbasis H2, misalnya, dengan menargetkan kemurnian H2 97% hingga 98% alih-alih kemurnian normal 99,9% plus. Namun, karena berdasarkan sumber daya fosil, kinerja dalam hal mitigasi CO2 tetap rata-rata secara keseluruhan, kecuali jika unit penangkap CO2 ditambahkan, yang mewakili strategi yang berbeda dari strategi yang dilakukan saat ini. Pilihan lain yang lebih disukai adalah menghasilkan H2 dengan elektrolisis air. Produksi H2 harus bebas fosil, dan dengan demikian, metode produksi yang tepat adalah elektrolisis air dengan listrik hemat CO2, yaitu tenaga listrik terbarukan atau nuklir. Tantangannya adalah untuk mencapai produksi H2 dalam jumlah besar dalam kondisi ekonomi yang dapat diterima. Meskipun elektrolisis air adalah teknologi yang terkenal, beberapa pengembangan diperlukan untuk mencapai target sejumlah besar H2 yang tidak mengandung CO2 dan, yang terpenting, yang terjangkau untuk pembuatan besi. Ukuran tanaman dapat dicapai dengan mengalikan sel elektrolitik. Teknologi baru yang ditingkatkan juga telah diidentifikasi, seperti membran penukar proton dan elektrolisis tekanan tinggi atau suhu tinggi.

Proses kedua adalah memproduksi besi dengan reduksi langsung bijih besi dalam tungku poros yang dioperasikan dengan H2 saja. Ini adalah jantung dari proses pembuatan besi H2. Tungku poros diumpankan dengan pelet atau bijih bongkahan di bagian atas, yang turun secara gravitasi dan menghadapi aliran H2 yang meningkat, diumpankan secara lateral pada ketinggian tengah reaktor dan keluar di bagian atas. Reaksi reduksi berlangsung di bagian atas antara saluran keluar dan saluran masuk gas pereduksi. Konversi ke besi selesai pada tingkat saluran masuk gas. Di bawah, bagian kerucut dapat digunakan untuk mendinginkan DRI, tetapi sebaiknya menggunakan H2 daripada metana (CH4). Sirkuit gas lainnya jauh lebih sederhana daripada proses DRI konvensional dengan NG yang direformasi, dengan gas bagian atas yang terdiri dari H2-H2O didinginkan untuk mengembunkan air. H2 yang dipisahkan didaur ulang, dicampur dengan H2 baru dari pabrik elektrolisis, dan dipanaskan kembali hingga suhu yang diinginkan (sekitar 800 derajat C hingga 900 derajat C).

Dari pemodelan matematis zona reduksi tungku poros dioperasikan dengan 100%. H2, telah ditemukan bahwa, karena kinetika reduksi cepat dengan H2, metalisasi lengkap secara teoritis dapat dicapai lebih cepat daripada dengan campuran H2-CO, menghasilkan reaktor yang lebih kecil dari poros DR saat ini.

Proses ketiga adalah peleburan DRI bebas C dalam EAF untuk menghasilkan baja. Proses reduksi berbasis H2 menghasilkan produk besi karbon nol, yang menunjukkan bahwa sumber C bebas fosil diperlukan untuk menghasilkan produk baja dari bahan kimia yang diperlukan dalam langkah pembuatan baja.

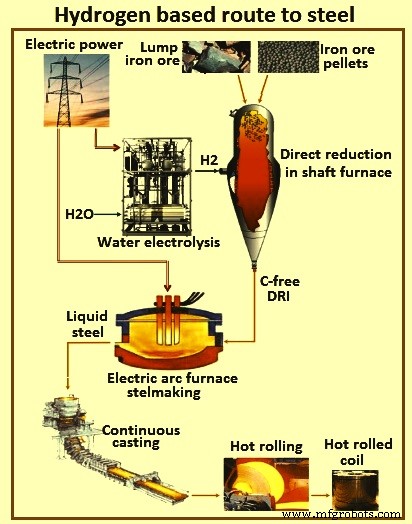

Dalam rute pembuatan baja berbasis H2 terbaik yang dipelajari dalam proyek ULCOS (pembuatan baja CO2 ultra rendah) (Gbr1), H2 dianggap diproduksi oleh elektrolisis air menggunakan listrik hidrolik atau nuklir. Bijih besi dianggap direduksi menjadi DRI oleh H2 dalam tungku poros, dan DRI bebas-C dianggap diolah dalam EAF untuk menghasilkan baja. Rute ini menunjukkan kinerja yang menjanjikan mengenai emisi CO2 yang kurang dari 300 kg CO2 / ton baja, termasuk biaya listrik CO2 dengan emisi dari tungku DR (pengurangan langsung) itu sendiri hampir nol. Ini mewakili 85% pengurangan emisi CO2 dibandingkan dengan saat ini sekitar 1.850 kg CO2 / ton baja dari rute BF-BOF (tungku oksigen dasar). Dengan demikian, rute baru ini merupakan cara yang lebih berkelanjutan untuk membuat baja. Namun, perkembangannya di masa depan sangat bergantung pada munculnya apa yang disebut ekonomi H2, ketika gas ini tersedia dalam jumlah besar, dengan biaya yang kompetitif, dan dengan emisi CO2 yang rendah untuk produksinya.

Gbr 1 Rute pembuatan baja berbasis hidrogen

Dalam reduksi berbasis H2, bijih besi direduksi melalui reaksi gas-padat, mirip dengan rute DRI. Satu-satunya faktor pembeda adalah bahwa zat pereduksinya adalah H2 murni, bukan gas CO, syngas, atau kokas. Reduksi bijih besi oleh H2 terjadi dalam dua atau tiga tahap. Untuk suhu yang lebih tinggi dari 570 derajat C, bijih hematit (Fe2O3) pertama-tama diubah menjadi magnetit (Fe3O4), kemudian menjadi wustit (FexO), dan akhirnya menjadi besi logam sedangkan pada suhu di bawah 570 derajat C, magnetit langsung berubah menjadi besi sejak wustit tidak stabil secara termodinamika.

Reaksi reduksi yang terlibat dalam reduksi bijih besi oleh H2 diwakili oleh persamaan (i) 3 Fe2O3 + H2 =2 Fe3O4 + H2O, (ii) x Fe3O4 + (4x-3) H2 =3 FexO + (4x-3 ) H2O, dan (iii) FexO + H2 =x Fe + H2O dimana x sama dengan 0,95. Seperti yang ditunjukkan oleh reaksi ini, reduksi bijih besi dengan H2 melepaskan uap air yang tidak berbahaya (H2O) alih-alih gas rumah kaca CO2. Reaksi keseluruhan reduksi bijih hematit dengan H2 adalah Fe2O3 + 3H2 =2Fe + 3H2O yang merupakan reaksi endoterm dengan kalor reaksi, delta H pada 298 derajat C =95,8 kJ/mol, yang negatif untuk neraca energi proses dan tuntutan penambahan energi dengan diinjeksikan gas reduksi/campuran gas. Fokus pengembangan lini produksi adalah optimalisasi berdasarkan suhu reduksi, kinetika reaksi, komposisi pelet, dan teknologi untuk pemanasan awal gas reduksi.

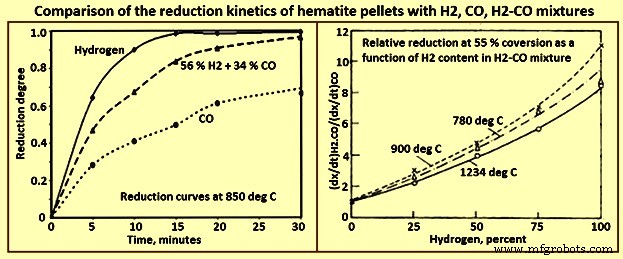

Konsumsi stoikiometri H2 untuk mereduksi bijih hematit (Fe2O3) adalah 54 kg per ton besi. Oleh karena itu, pabrik baja 1 juta ton per tahun membutuhkan pabrik H2 yang memiliki kapasitas sebanyak 70.000 cum / jam H2 pada suhu dan tekanan standar (STP). Dengan H2 sebagai gas reduksi, penting untuk mengantisipasi perubahan perilaku reaktor dibandingkan dengan reaktor dengan campuran H2-CO sebagai gas reduksi (Gbr 2). Beberapa faktor dapat berinteraksi dengan cara yang berbeda, seperti kinetika, termodinamika, perpindahan panas, dan aliran gas. Mengenai kinetika, studi laboratorium tentang reduksi oksida besi dengan campuran CO, H2, dan CO-H2 telah dengan jelas menunjukkan bahwa, semuanya sama, kinetika dengan H2 lebih cepat (hingga 10 kali) dibandingkan dengan CO. Namun sebagian besar fitur reaksi sangat mirip dengan reduksi oleh CO dan banyak mekanisme yang umum untuk keduanya. Namun, ada juga perbedaan yang signifikan.

Gbr 2 Perbandingan kinetika reduksi pelet hematit dengan campuran H2, CO, dan H2-CO

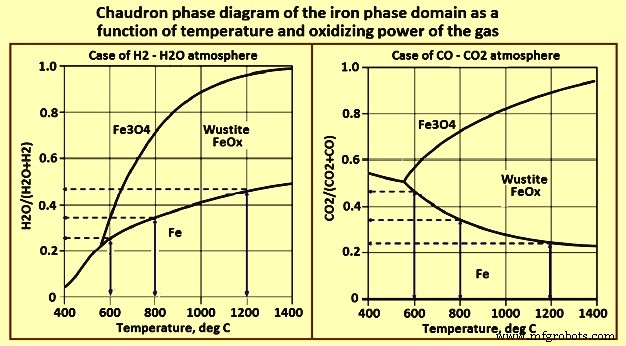

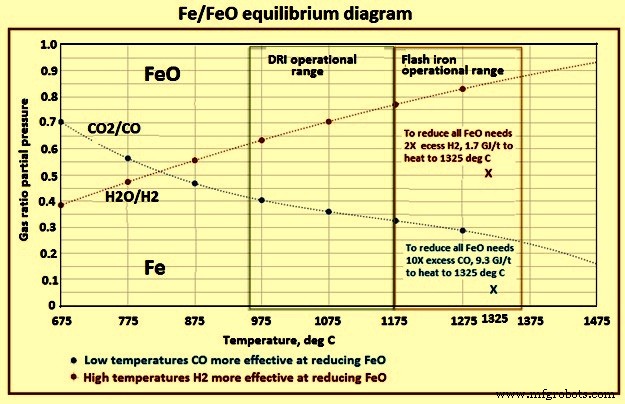

Faktor utama pertama adalah termodinamika, yang mendukung CO pada suhu rendah, sebagaimana dibuktikan oleh diagram Chaudron (Gambar 3). Panah biru vertikal mewakili kekuatan pendorong untuk reduksi wustite menjadi besi, yang meningkat dengan suhu dengan H2 dan menurun dengan suhu dengan CO.

Gbr 3 Diagram fase chaudron dari domain fase besi sebagai fungsi suhu dan daya oksidasi gas

Faktor kedua adalah panas dari reaksi reduksi seperti yang ditunjukkan pada Tab 1. Reaksi hematit-ke-magnetit kurang eksotermik dengan H2 dibandingkan dengan CO, reaksi magnetit-ke-wustit lebih endotermik, dan terutama, wustit- reaksi terhadap besi adalah endotermik dengan H2 dan eksotermik dengan CO. Secara keseluruhan, keseimbangan adalah reduksi endotermik dengan H2 dan reduksi eksotermik dengan CO. Akibatnya, suhu dan komposisi di poros sangat berubah dengan komposisi gas masuk. Ketika meninggalkan zona injeksi gas, suhu menurun karena perengkahan metana, tetapi dengan kandungan CO yang lebih tinggi, unggun dipertahankan pada suhu yang lebih tinggi sebagai akibat dari panas eksotermis dari reaksi reduksi, sedangkan suhu lebih rendah dengan lebih banyak H2 .

| Tab1 Nilai kalor reaksi reduksi | |

| Reaksi | Delta H, 800 derajat C |

| J/mol | |

| 3Fe2O3 +H2 + 2 Fe3O4 =H2O | – 6.020 |

| 3Fe2O3 + CO =2 Fe3O4 + CO2 | – 40.040 |

| Fe3O4 + H2 =3 FeO + H2O | 46.640 |

| Fe3O4 + CO =3 FeO + CO2 | 18.000 |

| FeO + H2 =Fe + H2O | 16.410 |

| FeO + CO =Fe + CO2 | – 17.610 |

| Catatan:Tanda minus menunjukkan reaksi eksotermik | |

Bahkan jika dalam semua kasus, lebih banyak H2 daripada CO yang digunakan secara keseluruhan untuk ketiga reduksi (akibat kinetika), efek terakhir, yaitu, pengurangan CO di zona pusat dalam kasus gas CO, menentukan hasil akhir. derajat metalisasi. Juga, bila hanya menggunakan H2 (baik di saluran masuk gas pereduksi dan di saluran masuk bawah) zona tengah yang lebih dingin tidak ada, suhu lebih seragam secara radial, dan pengurangan, karena kinetika yang efisien, selesai (100 % metalisasi).

Seperti terlihat di atas, reduksi dengan H2 adalah endotermik, sedangkan eksotermik dengan CO. Di sisi lain, termodinamika lebih menguntungkan dengan H2 daripada dengan CO di atas 800 derajat C. Hal ini membuat operasi industri berbeda. Dengan H2, gas panas yang diumpankan harus membawa kalori yang cukup untuk memanaskan dan mempertahankan padatan pada suhu yang cukup tinggi agar reaksi dapat terjadi. Oleh karena itu, operasi dengan laju aliran gas lebih tinggi dari stoikiometri diperlukan. Kinetika juga dilaporkan lebih cepat dengan H2. Hal ini pada gilirannya dapat mengubah morfologi produk akhir (besi), yang tergantung pada kompetisi antara difusi dan reaksi kimia. Secara khusus, pembentukan kumis tampaknya merupakan ciri khusus dari reduksi oleh H2. Kumis adalah butiran besi yang menonjol dari fase wustite dan tumbuh seperti jari ke arah luar partikel. Kumis membuat kontak besi-besi lebih sering dan dengan demikian dapat menjelaskan fenomena menempelnya partikel padat, kadang-kadang dialami dalam reaktor industri yang dioperasikan dengan kandungan H2 tinggi. Fenomena aneh lainnya yang diamati dengan reduksi H2 adalah terjadinya, pada beberapa suhu, perlambatan pada akhir reaksi untuk mencapai persen terakhir dari derajat konversi.

Dalam tungku poros dengan H2 murni, tidak ada sumber C. Karena sifat reaksi endotermik, sejumlah besar panas diserap, dan suhu bagian dalam pada lapisan bahan curah menurun dengan cepat. Akibatnya, reaksi reduksi yang membutuhkan panas dalam jumlah besar menyebabkan penurunan tingkat pemanfaatan gas. Kuantitas H2 sebagai pembawa panas harus ditingkatkan untuk mempertahankan produktivitas yang diinginkan. Sebagai contoh, ketika tekanan di bagian atas adalah 0,4 MPa, jumlah H2 dengan suhu 900 derajat C harus paling sedikit 2.600 cum per ton DRI untuk memenuhi permintaan panas reduksi tungku poros. Jika penambahan H2 tetap tidak berubah, output DRI sepertiga lebih sedikit dari yang sekarang, menyebabkan peningkatan besar dalam biaya produksi DRI.

Berat jenis H2 rendah, dan densitas H2 hanya 1/20 kali lipat dari CO. Akibatnya, molekul gas H2 yang masuk dengan cepat keluar ke atas. Dibandingkan dengan jalur dan arah campuran gas pereduksi, H2 dalam tungku berubah begitu cepat sehingga H2 tidak dapat tinggal di zona suhu tinggi di bagian bawah tungku poros untuk menyelesaikan tugas mereduksi pelet bijih besi. Secara teoritis, produk DRI juga dapat mencapai indeks yang dirancang dengan mempertahankan H2 yang masuk dengan tekanan di atas 1 MPa dan suhu di atas 1.000 derajat C.

Selanjutnya, H2 adalah zat yang sangat mudah terbakar dan meledak, dan tungku poros membutuhkan produksi yang sangat efisien dan stabil dalam jangka panjang. Jika sistem tungku poros dibiarkan bekerja untuk waktu yang lama di bawah kondisi akhir suhu tinggi dan tekanan tinggi, keselamatan menjadi masalah. Singkatnya, laju reduksi langsung dan efisiensi produksi dipengaruhi oleh beberapa faktor, seperti proporsi H2, suhu, tekanan, laju pemanfaatan gas, waktu tinggal bijih besi, perpindahan panas, perpindahan massa, dan desain tungku poros.

Inisiatif HYBRIT

HYBRIT adalah kependekan dari 'HYdrogen Breakthrough Ironmaking Technology'. Pada 4 April 2016, tiga perusahaan Swedia—SSAB, LKAB, dan Vattenfall AB meluncurkan proyek yang bertujuan menyelidiki kelayakan proses produksi DRI berbasis H2, dengan listrik bebas emisi CO2 sebagai sumber energi utama. Sebuah perusahaan patungan dibentuk, HYBRIT Development AB, dengan tiga perusahaan menjadi pemiliknya. Hal ini memberikan akses penuh ke kompetensi teratas di seluruh rantai nilai mulai dari produksi energi, penambangan, benefisiasi bijih dan produksi pelet, reduksi langsung, peleburan, dan produksi baja mentah. Sebuah studi pra-kelayakan pengurangan langsung berbasis H2 dilakukan pada tahun 2017. Studi menyimpulkan bahwa rute proses yang diusulkan layak secara teknis dan, mengingat tren masa depan pada biaya emisi CO2 dan listrik, juga menarik secara ekonomi untuk kondisi di Swedia utara / Finlandia.

Proses HYBRIT menggantikan batubara dengan H2 untuk reduksi langsung (DR) besi, dikombinasikan dengan EAF. Prosesnya hampir sepenuhnya bebas fosil, dan menghasilkan pengurangan substansial dalam emisi gas rumah kacanya. Proses ini merupakan salah satu dari beberapa inisiatif yang menggunakan pengaturan H2-DR / EAF, menggabungkan reduksi langsung bijih besi dengan menggunakan H2 dengan EAF untuk diproses lebih lanjut menjadi baja. Produk dari proses H2-DR adalah DRI atau besi spons, yang dimasukkan ke dalam EAF, dicampur dengan bagian skrap yang sesuai, dan diproses lebih lanjut menjadi baja.

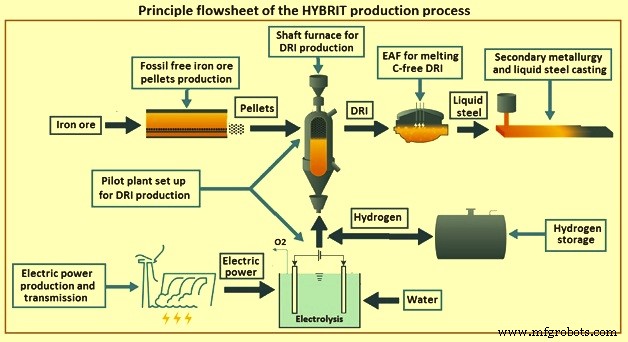

Flowsheet prinsip proses produksi HYBRIT ditunjukkan pada Gambar 4. Karakteristik utama dari proses adalah (i) bahan bakar non fosil yang digunakan dalam produksi pelet, (ii) H2 diproduksi dengan elektrolisis menggunakan listrik bebas fosil, (iii) penyimpanan H2 di unit yang dirancang khusus digunakan sebagai penyangga grid, (iv) tungku poros digunakan untuk reduksi bijih besi, (v) pelet yang dibuat khusus digunakan sebagai umpan bijih besi, (vi) gas reduksi / campuran gas dipanaskan terlebih dahulu sebelum disuntikkan ke poros, (vii) produk dapat berupa DRI atau HBI bebas C atau karburasi, dan (viii) DRI / HBI dilebur bersama dengan skrap daur ulang dalam EAF.

Gbr 4 Flowsheet Prinsip dari proses produksi HYBRIT

Penggunaan H2 yang dihasilkan oleh elektrolisis air menggunakan listrik bebas fosil untuk mereduksi pelet bijih besi di tungku poros adalah alternatif utama yang dipilih untuk inisiatif HYBRIT. Di bawah inisiatif ini, konversi ke rantai nilai bebas fosil dari tambang ke baja jadi mencakup banyak masalah yang harus dikembangkan di mana pasar lokal dan kondisi geografis juga dipertimbangkan. Swedia memiliki situasi unik dengan kelebihan kapasitas tenaga listrik di bagian utara negara itu, sekitar tambang bijih besi, akses yang baik dari biomassa dan pabrik baja, dan jaringan yang kuat antara industri, lembaga penelitian, dan universitas.

Proses HYBRIT termasuk dalam kategori konsep teknologi yang secara substansial lebih dekat dengan penyebaran komersial. Ini didasarkan pada penggunaan H2 sebagai zat pereduksi, dengan H2 diproduksi melalui elektrolisis berdasarkan listrik terbarukan. Dari sudut pandang lingkungan, keuntungan terpenting dari proses ini adalah bahwa gas buang dari proses ini adalah air (H2O) bukan CO2, dengan konsekuensi pengurangan emisi GRK. Seperti pembuatan baja DRI konvensional, besi yang diproduksi menggunakan rute DRI berbasis H2 dapat diproses lebih lanjut menjadi baja menggunakan teknologi EAF yang tersedia secara komersial. Tahap produksi H2 dan pembuatan baja EAF dapat dibuat bebas C jika tenaga listrik dan H2 diproduksi menggunakan sumber terbarukan seperti PV (fotovoltaik) elektrolisis bertenaga surya / angin / hidro, produksi fotokimia H2, atau air panas matahari membelah.

Teknologi pembuatan besi kilat menggunakan hidrogen

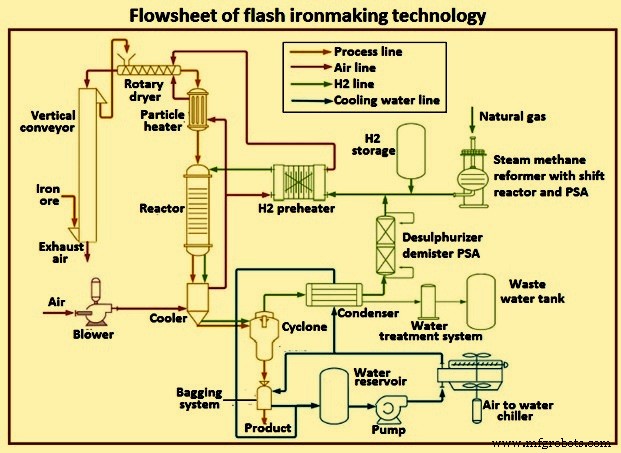

Sebuah teknologi transformasional baru untuk pembuatan besi alternatif sedang dikembangkan oleh konsorsium organisasi dan lembaga di bawah dukungan keuangan American Iron and Steel Institute di Amerika Serikat. Teknologi ini didasarkan pada reduksi gas langsung dari konsentrat oksida besi dalam proses reduksi kilat. Teknologi flash ironmaking (FIT) baru memiliki potensi untuk mengurangi konsumsi energi sebesar 32% hingga 57% dan menurunkan emisi CO2 sebesar 61% hingga 96% dibandingkan dengan rata-rata operasi berbasis BF saat ini. Teknologi ini mereduksi konsentrat bijih besi dalam reaktor cepat dengan gas pereduksi yang sesuai seperti H2 atau gas alam, dan mungkin gas bio/batubara atau kombinasinya. Ini adalah proses pembuatan besi kilat pertama. Teknologi ini cocok untuk operasi industri yang mengubah konsentrat bijih besi (kurang dari 100 mikron) menjadi logam tanpa pengolahan lebih lanjut.

Teknologi transformatif ini menghasilkan besi saat melewati tahap peletisasi atau sintering serta pembuatan kokas. Selanjutnya, prosesnya intensif karena fakta bahwa partikel halus dari konsentrat direduksi dengan laju cepat pada 1.150 derajat C menjadi 1.350 derajat C. Jadi, waktu tinggal yang diperlukan dalam proses ini adalah dalam orde detik daripada menit dan jam yang dibutuhkan untuk pelet dan bahkan bijih besi halus. Pengurangan 90 % -99 % terjadi dalam 2 detik hingga 7 detik pada 1200 derajat C hingga 1500 derajat C. Waktu tinggal adalah kombinasi dari kecepatan reaksi karena suhu, ukuran bahan umpan, dan jumlah gas berlebih / jarak dari garis keseimbangan. Kebutuhan energi proses dengan H2 sebagai gas reduksi adalah 5,7 GJ (1.360 Mcal) /ton besi cair. Diagram kesetimbangan Fe/FeO ditunjukkan pada Gambar 5.

Gambar 5 diagram kesetimbangan Fe/FeO

Bagian pemanas reaktor adalah tempat koil pemanas induksi memanaskan susceptor grafit. Suseptor memanaskan dinding refraktori dengan radiasi. Baik susceptor dan refraktori memanaskan gas dan partikel secara konveksi dan radiasi. Setelah dipanaskan sampai suhu tersebut, gas dan partikel masuk ke zona reaksi, dimana isolasi yang baik diasumsikan sehingga kondisi dinding diatur menjadi adiabatik. Setelah zona reaksi, ada zona pendinginan dengan panel pendingin untuk mendinginkan gas dan partikel. Gambar 6 menunjukkan flowsheet dari teknologi flash ironmaking.

Gbr 6 Flowsheet Teknologi flash ironmaking

Dalam kasus FIT dengan H2 sebagai gas pereduksi, emisi CO2 adalah 0,04 ton CO2 per ton besi cair. Emisi ini adalah 2,5% dari emisi rute pembuatan besi BF. Proses flash iron dilakukan pada suhu yang cukup tinggi sehingga partikel individu memiliki energi yang cukup untuk menutup pori-pori yang dibuat dari penghilangan oksigen. Oleh karena itu, partikel individu jauh lebih kecil kemungkinannya untuk terbakar dari oksidasi cepat. University of Utah melakukan penelitian pada sampel kecil bubuk dan menentukan bahwa mereka tidak piroforik.

Proses ini menggunakan zat pereduksi gas seperti NG, H2, syngas atau kombinasinya. Ini harus diterapkan pada produksi besi sebagai umpan untuk proses pembuatan baja atau bagian dari proses pembuatan baja langsung yang berkesinambungan. Dibenarkan oleh data eksperimental yang diperoleh selama fase proyek sebelumnya, pekerjaan pengembangan peningkatan saat ini sedang berlangsung di Universitas Utah. Pengujian di tungku flash laboratorium telah menghasilkan pembentukan basis data kinetika pada rentang kondisi operasi yang luas dan desain lengkap reaktor bangku yang lebih maju. Dengan tujuan untuk mengembangkan FIT yang layak secara industri, kampanye pengujian skala bangku yang komprehensif direncanakan. Hasil dari fase proyek ini diharapkan menjadi penentuan skalabilitas proses, hasil simulasi proses substantif, dan data teknik dasar yang mengarah ke desain dan konstruksi pabrik percontohan industri.

Proses manufaktur

Perkembangan Proses Pembuatan Baja Produksi baja paling awal yang diketahui adalah potongan-potongan barang besi yang digali dari situs arkeologi di Anatolia dan berusia hampir 4.000 tahun, berasal dari 1800 SM (sebelum era umum). Horace mengidentifikasi senjata baja seperti falcata di Semenanjung

Pembuatan Baja di Tungku Induksi Tungku induksi tanpa biji telah digunakan dalam industri besi selama lebih dari 50 tahun dan sekarang menjadi salah satu cara paling populer untuk melelehkan dan menahan bahan besi. Peleburan induksi memiliki pertumbuhan dramatis selama tahun 1960 berdasarkan tekno

Pembuatan Baja Hidrogen Industri produksi besi dan baja adalah sektor tunggal terbesar dalam hal total emisi fosil dan industri global, menyumbang sekitar 7% hingga 9% dari emisi gas rumah kaca (GRK). Pada saat yang sama, baja merupakan komponen material utama bagi masyarakat industri modern. Peni

Pembuatan Baja Netral Karbon Industri produksi besi dan baja adalah sektor tunggal terbesar dalam hal total emisi fosil dan industri global, menyumbang sekitar 7% hingga 9% dari emisi gas rumah kaca (GRK). Pada saat yang sama, baja merupakan komponen material utama bagi masyarakat industri modern.