FRACAS:Cara membuat peralatan gagal menjadi teman Anda

Kegagalan seringkali merupakan kata kotor dalam pemeliharaan. Departemen Anda akan dikunyah ketika peralatan rusak. Dan diukur pada metrik waktu henti membuat peralatan apa pun mengeluarkan dosa besar.

Itu tidak produktif. Lebih buruk lagi, itu tidak adil. Ada beberapa hal yang tidak dapat Anda kendalikan, seperti usia aset, desain, atau kesalahan pengguna. Dan kegagalan sebenarnya bisa menjadi sumber daya yang berharga.

“Anda perlu kegagalan untuk meningkatkan,” kata Thibaut Drevet, seorang insinyur solusi di Fiix dan mantan insinyur industri dan pemeliharaan. “Kegagalan membantu Anda memahami sistem yang Anda pertahankan, cara pengoperasiannya, dan cara Anda memeliharanya.”

Artikel ini membahas bagaimana Anda dapat menggunakan FRACAS untuk memanfaatkan kekuatan kegagalan dan menggunakannya untuk membantu bisnis Anda meningkatkan hasil.

Apa itu FRACAS?

FRACAS adalah singkatan dari pelaporan kegagalan, analisis, dan sistem tindakan korektif. Ini adalah sistem pelaporan loop tertutup untuk mengendalikan dan menghilangkan kegagalan peralatan dengan tiga komponen utama:

- Pelaporan kegagalan (mengidentifikasi kegagalan aset)

- Analisis kegagalan (belajar dari kegagalan)

- Koreksi kegagalan (mengambil langkah-langkah untuk memperbaiki kegagalan dan menghentikannya agar tidak terjadi lagi)

FRACAS memperhitungkan riwayat kinerja peralatan untuk menemukan kegagalan umum dan menentukan cara terbaik untuk menangani kerusakan di masa mendatang. Ini juga menginformasikan strategi pemeliharaan keandalan Anda, mulai dari desain hingga penjadwalan.

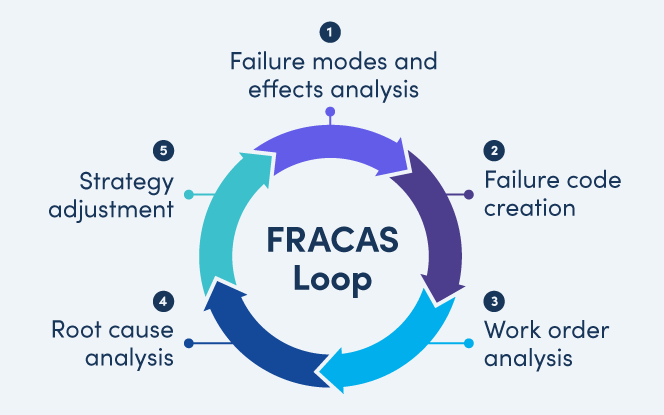

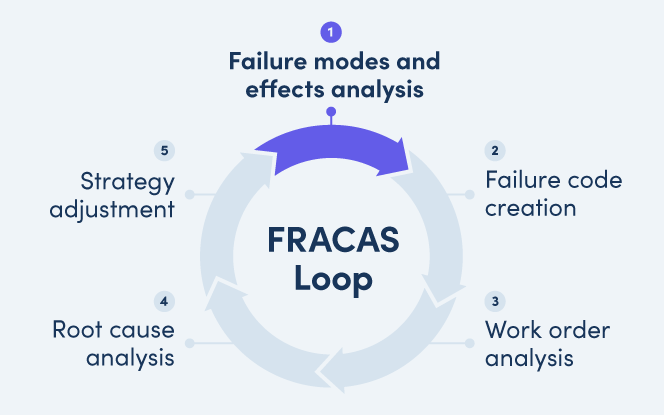

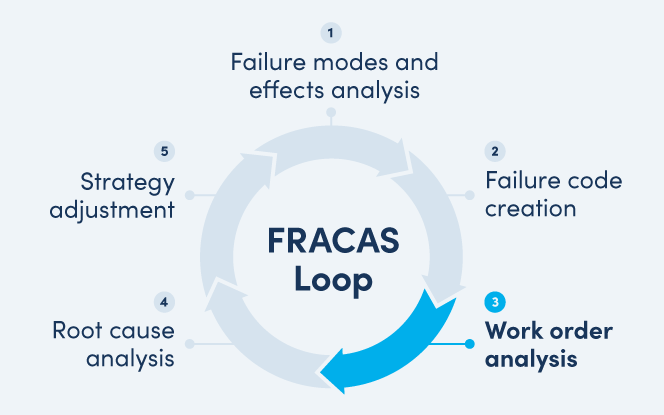

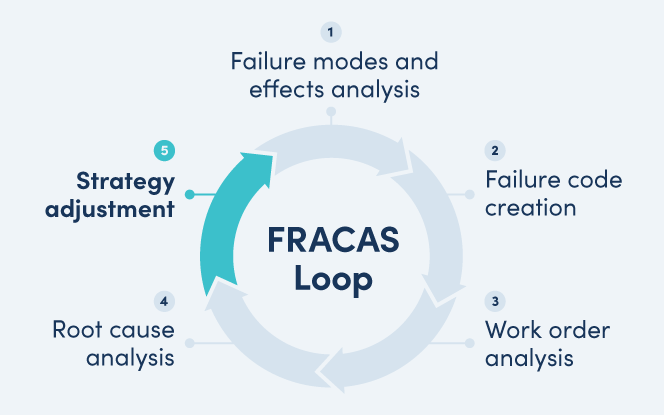

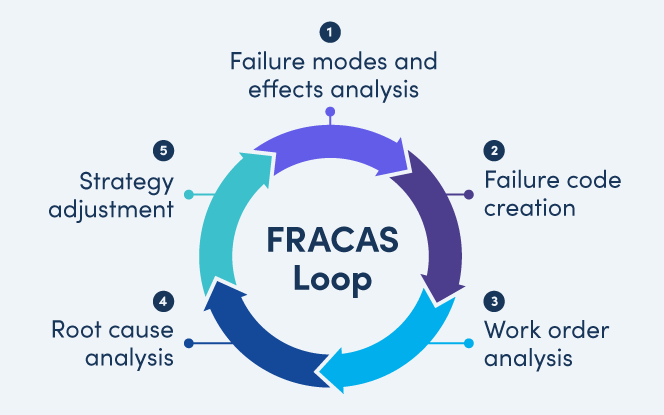

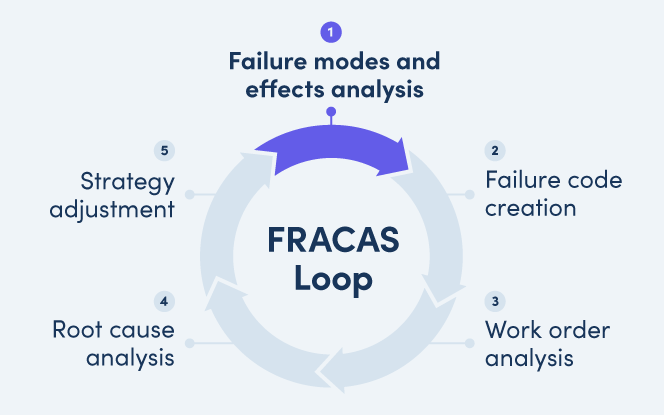

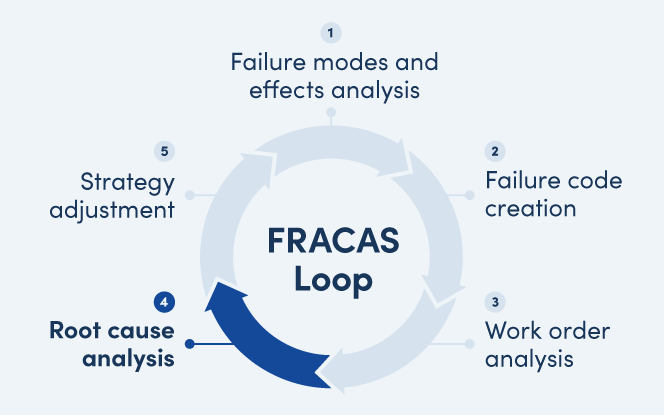

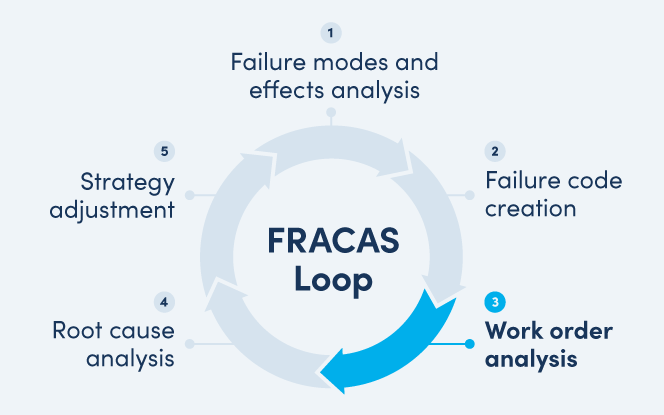

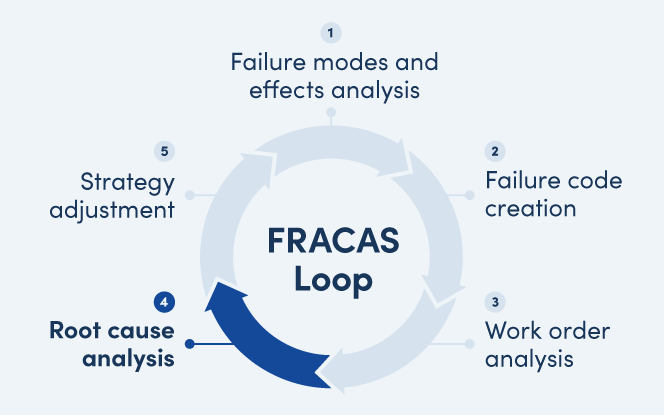

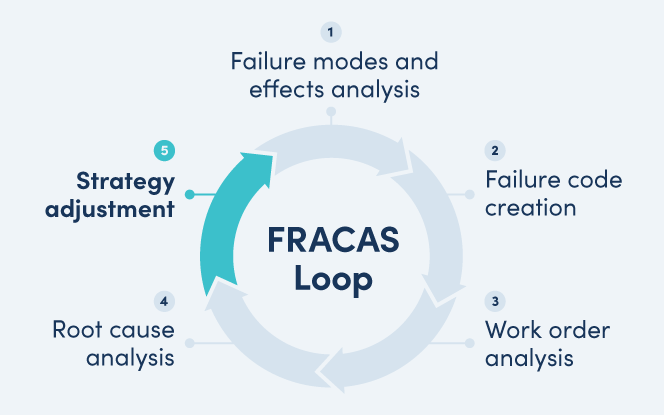

Cara membuat FRACAS menggunakan FRACAS loop

Loop FRACAS adalah serangkaian proses yang membantu Anda melaporkan, menganalisis, dan memperbaiki kegagalan. Proses ini selalu berulang sehingga Anda dapat terus menemukan, belajar dari, dan memperbaiki kegagalan.

Perulangan FRACAS memiliki lima aktivitas utama:

- Mode kegagalan dan analisis efek

- Pembuatan kode gagal

- Analisis perintah kerja

- Analisis akar penyebab

- Penyesuaian strategi

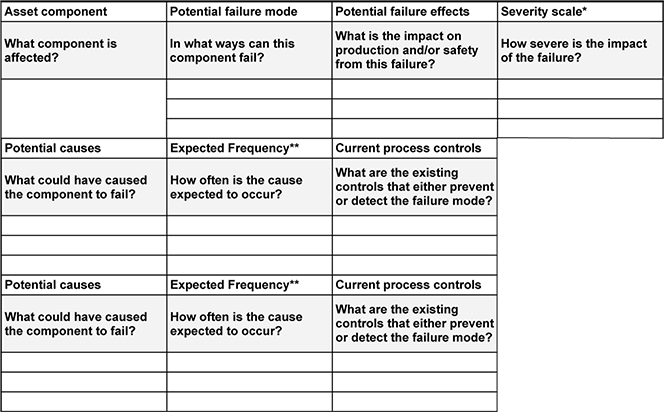

Mode kegagalan dan analisis efek

Mode kegagalan dan analisis efek (FMEA) adalah rencana ketika yang terburuk terjadi. Ini adalah daftar semua cara peralatan bisa gagal, dampak dari setiap kegagalan, dan apa yang harus dilakukan untuk mengatasinya.

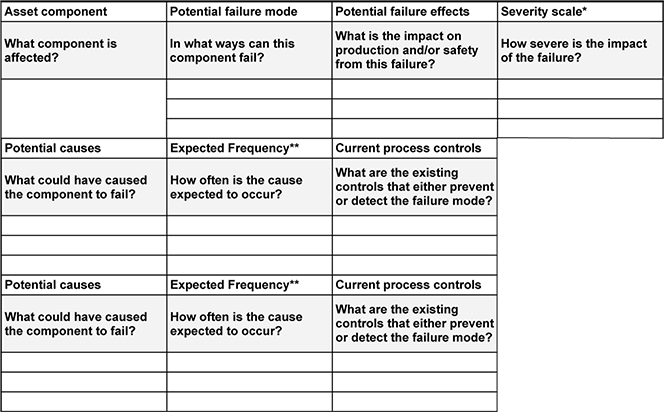

FMEA terdiri dari 10 elemen utama:

- Komponen aset

- Mode kegagalan potensial

- Potensi efek kegagalan

- Keparahan kegagalan

- Potensi penyebab

- Frekuensi kegagalan yang diharapkan

- Proses saat ini untuk mendeteksi dan mencegah kegagalan

- Seberapa terdeteksi kegagalan

- Total risiko kegagalan

- Tindakan yang disarankan

Unduh template FMEA Anda sendiri di sini

FMEA adalah dasar untuk kegagalan. Ini menjabarkan setiap skenario sehingga Anda dapat memprioritaskan tindakan berdasarkan kekritisan aset, dampak, frekuensi, dan sumber daya yang dibutuhkan. itu juga dokumen hidup. Saat Anda mengetahui lebih banyak tentang kegagalan di fasilitas Anda dan cara menghilangkannya, FMEA Anda akan dimodifikasi untuk mencerminkan perubahan tersebut. Itu sebabnya loop FRACAS selalu kembali ke langkah ini.

Pembuatan kode gagal

Kode kegagalan menerjemahkan masalah peralatan ke dalam deskripsi yang sangat singkat yang mengidentifikasi bagian, cacat, dan penyebabnya. Misalnya, kode kegagalan pada konveyor transfer kecepatan variabel mungkin:Bantalan, keausan, kurangnya pelumasan.

Kami melakukan ikhtisar lengkap kode kegagalan beberapa waktu lalu, tetapi berikut adalah beberapa praktik terbaik cepat:

- Pastikan setiap bagian memiliki konvensi penamaan yang berbeda. Jika dua komponen serupa dikacaukan, itu dapat menyebabkan masalah yang lebih besar.

- Klasifikasikan cacat ke dalam kategori untuk menjaga hal-hal sederhana, namun jelas (yaitu berdasarkan kondisi, seperti keausan, kepanasan, dll.).

- Jika Anda menggunakan kode yang dimuat sebelumnya pada CMMS, gunakan hanya yang paling umum. Lebih dari 10 biasanya terlalu banyak dan membuat teknisi memilih opsi 'lainnya' daripada menghabiskan waktu untuk menemukan kode yang tepat.

- Gunakan FMEA Anda untuk membuat daftar awal kode kegagalan utama. Validasi daftar ini dengan teknisi.

Melacak kode kegagalan akan membantu Anda melihat tren kegagalan dari waktu ke waktu. Ini memungkinkan Anda untuk menentukan mana yang paling sering terjadi dan menyebabkan kerugian paling besar bagi perusahaan sehingga Anda dapat membuat rencana untuk memprioritaskan dan menghapusnya.

Analisis perintah kerja

Satu kegagalan adalah gangguan. Selusin jenis kegagalan yang sama adalah tren yang menghabiskan banyak uang bagi tim Anda, mengganggu jadwal Anda, dan membuat Anda berada di sisi produksi yang buruk. Analisis perintah kerja adalah langkah dalam FRACAS loop yang akan membantu Anda menemukan tren ini dan mengatasinya.

Salah satu cara termudah untuk menganalisis data kegagalan dalam perintah kerja adalah dengan melihat kode kegagalan dan frekuensinya dalam catatan penyelesaian. Misalnya, katakanlah ada empat peralatan yang sama yang mengalami 12 kegagalan total selama enam bulan. Karena mesin ini adalah pembuat uang dan membutuhkan waktu lama untuk memperbaikinya, tingkat kegagalan akan melompat dari halaman.

Ketika Anda melihat kegagalan ini, Anda melihat kode kegagalan yang paling umum (10 dari 12 contoh) adalah kejang karena misalignment. Sekarang Anda tahu masalah apa yang harus difokuskan. Anda juga memiliki dasar untuk mengukur respons Anda. Jika contoh kegagalan ini turun menjadi dua atau tiga dalam enam bulan berikutnya, apa pun yang Anda lakukan berhasil.

Ada lusinan cara lain untuk menggunakan data kegagalan dari perintah kerja. Kami akan membahas beberapa di antaranya di bawah ini, tetapi Anda juga dapat melihat panduan singkat ini tentang menemukan dan menggunakan data perintah kerja.

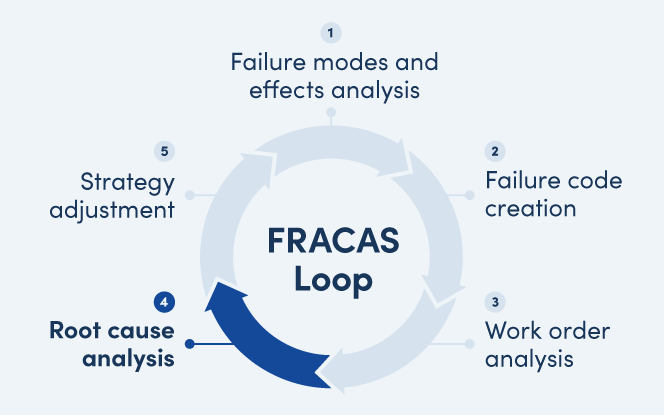

Analisis akar penyebab

Analisis akar penyebab bukanlah alat pemecahan masalah. Ini adalah alat untuk mendapatkan nilai dari pemecahan masalah. Anda dan tim Anda dapat memperbaiki bantalan yang tidak sejajar tanpa RCA. Tetapi Anda harus memperbaikinya lebih dari sekali. Dan itu berarti menggunakan waktu, anggaran, dan suku cadang lebih dari sekali.

FRACAS hanya berharga ketika membuat perbaikan jangka panjang yang mengembalikan uang ke saku Anda dan mengembalikan waktu ke jadwal Anda. Untuk itulah RCA ada.

Kami membahas strategi untuk melakukan analisis akar penyebab dan membangun seluruh templat analisis akar penyebab yang dapat Anda unduh, jadi artikel ini tidak akan membahas poin-poin penting dalam melakukan RCA. Namun berikut adalah salah satu contoh bagaimana mengintegrasikan RCA ke dalam FRACAS menggunakan bantalan yang tidak sejajar dari bagian sebelumnya:

- Mengapa bantalannya tidak sejajar? Karena porosnya tidak sejajar.

- Mengapa porosnya tidak sejajar? Karena mesin tidak dirakit dengan benar.

- Mengapa mesin tidak dirakit dengan benar? Karena teknisi bergegas untuk merakitnya.

- Mengapa teknisi buru-buru merakitnya? Karena mereka tidak diberi jumlah waktu yang tepat untuk pekerjaan itu.

- Mengapa tidak ada cukup waktu yang dialokasikan untuk pekerjaan itu? Karena jendela untuk perawatan rutin sebelum produksi terlalu kecil.

Hal terpenting yang harus diingat saat melakukan RCA adalah jangan langsung mengambil kesimpulan dan menghentikan penyelidikan Anda, kata Thibaut.

“Sangat mudah untuk berasumsi bahwa penyebab sederhana adalah alasan sebuah aset rusak,” kata Thibaut. “Itulah mengapa Anda membutuhkan beragam orang untuk berkontribusi pada RCA sehingga Anda memiliki sudut pandang dan ide yang berbeda, sehingga Anda menghindari asumsi ini.”

Penyesuaian strategi

Semua wawasan yang Anda kumpulkan dengan loop FRACAS tidak akan berarti banyak jika Anda tidak menindaklanjutinya. Mengambil tindakan tidak selalu tentang perubahan besar. Ini bisa sekecil menambahkan instruksi yang lebih spesifik untuk menerapkan pelumasan ke perintah kerja. Tetapi penyesuaian besar terkadang diperlukan, seperti menyewa kontraktor untuk melakukan tugas khusus yang tidak dilatih oleh tim Anda.

Meskipun setiap respons akan berbeda, ada beberapa strategi umum yang akan membantu Anda memperbaiki dan mencegah kegagalan dalam jangka panjang:

- Sertakan teknisi dalam prosesnya:Teknisi mungkin menawarkan solusi yang tidak Anda pikirkan. Beri tahu mereka dengan tepat mengapa Anda membuat perubahan dan bagaimana hal itu menguntungkan mereka. Ini meningkatkan pembelian. Dan tunjukkan kepada mereka hasil perubahannya. Jika proses yang dimodifikasi menyebabkan penurunan 40% dalam panggilan masuk setelah jam kerja, beri tahu mereka. Ini menunjukkan apresiasi atas pekerjaan mereka dan meningkatkan dukungan untuk perubahan di masa mendatang.

- Pantau hasilnya:Jika strategi tidak berfungsi, Anda dapat mengetahuinya lebih awal dan terus menyesuaikan hingga Anda melakukannya dengan benar. Perhatikan efek dominonya. Perubahan mungkin baik untuk satu area operasi Anda, tetapi mengambil dari yang lain. Terakhir, lacak kisah sukses Anda untuk mendapatkan dukungan dan anggaran dari manajer saat Anda membutuhkannya.

- Mulailah dari yang kecil dan kembangkan secara perlahan:Jika perubahan besar diperlukan, jangan lakukan semuanya sekaligus. Fokus pada satu bagian dari keseluruhan perubahan. Misalnya, jika Anda mencoba mendapatkan beberapa jam waktu perawatan tambahan untuk peralatan (dengan mengorbankan produksi), mulailah dengan satu mesin. Tidak hanya akan lebih mudah untuk mengimplementasikan rencana Anda, ini juga memberi orang waktu untuk menyesuaikan diri dengan perubahan.

Menutup loop

Setelah menyesuaikan strategi Anda, loop FRACAS dimulai dari awal lagi. Berikut adalah beberapa cara untuk membawa strategi Anda menjadi lingkaran penuh sehingga Anda dapat terus menemukan dan memperbaiki kegagalan:

- Perbarui FMEA Anda untuk mencerminkan setiap kegagalan baru yang Anda temukan dan dampak dari perubahan yang Anda buat. Mungkin kegagalan lebih jarang terjadi atau ada prosedur baru untuk menangani kegagalan tertentu berdasarkan pekerjaan FRACAS Anda.

- Audit kode kegagalan Anda. Tambahkan kode kegagalan baru dan umum yang Anda temukan dan hapus kode apa pun yang sekarang lebih jarang. Pastikan kode yang Anda miliki masih relevan, jelas, dan bermanfaat.

- Buat laporan untuk melacak dampak dari perubahan yang Anda buat. Apakah kegagalan lebih jarang terjadi di area yang Anda tangani? Apa artinya ini untuk biaya, penjadwalan, dll.?

Cara mendapatkan data yang bagus untuk FRACAS

Data memandu Anda melalui setiap langkah FRACAS. Dan seperti panduan bagus lainnya, data Anda harus dapat dipercaya, yang kita semua tahu tidak selalu demikian. Nomor Anda mungkin tidak akan pernah tahan peluru, tetapi Anda dapat meningkatkan kualitas informasi dengan beberapa tindakan utama.

Buat budaya di mana nilai pemeliharaan dipahami

Sebagian besar kesalahan data terjadi saat teknisi terburu-buru, kata Thibaut. Mereka hampir tidak diberi waktu untuk menyelesaikan pekerjaan sebelum bergegas ke pekerjaan berikutnya. Alih-alih menghadapi kemarahan produksi dalam situasi ini, teknisi meninggalkan input data hingga akhir hari ketika ingatan mereka tidak sebaik itu. Atau mereka melewatkannya sama sekali.

Budaya yang sehat, di mana setiap orang di pabrik memahami nilai pemeliharaan, membantu mengatasi hal ini.

“Setiap orang perlu memahami bahwa pemeliharaan bukanlah musuh produksi,” kata Thibaut.

“Ketika semua orang memahami bahwa pemeliharaan itu perlu dan bermanfaat, ini memungkinkan teknisi untuk meluangkan waktu dan mencatat data mereka dengan benar.”

Buat perintah kerja yang jelas dan mudah diisi

Sangat mudah untuk menyalahkan data buruk pada kesalahan manusia. Tetapi kesalahan manusia selalu memiliki penyebab yang lebih dalam. Salah satu yang paling umum adalah perintah kerja yang tidak jelas dan berlebihan.

Misalnya, tanpa gambar, diagram, atau konvensi penamaan yang tepat, mudah untuk salah mengidentifikasi komponen. Ini dapat membuang analisis dan pelaporan kegagalan di masa mendatang untuk aset tersebut dan aset serupa. Dan tidak memiliki proses yang jelas untuk melaporkan dan menindaklanjuti kegagalan biasanya akan mengakibatkan tidak ada tindakan yang diambil sama sekali.

Inilah paket awal yang bagus untuk membuat perintah kerja kelas dunia yang mendukung FRACAS yang efektif:

- Menguasai dasar-dasar:Perintah kerja pemeliharaan

- Panduan singkat untuk merancang perintah kerja yang membantu Anda mencapai tujuan

- Template perintah kerja pemeliharaan

- Templat log pemeliharaan peralatan

- Daftar periksa pemeliharaan preventif

Otomatiskan dan integrasikan

Membangun perintah kerja yang bagus tidak akan sepenuhnya menghilangkan kesalahan manusia. Semua orang membuat kesalahan. Tetapi teknologi membuat lebih sedikit dari mereka. Menginstal perangkat lunak pemantauan kondisi pada peralatan akan menggantikan entri data manual dengan pengukuran otomatis.

Sangat mudah untuk mendapatkan pembacaan meter pada aset yang rusak saat Anda mencatatnya secara manual. Mungkin butuh lima menit untuk sampai ke mesin. Dalam lima menit itu, pembacaan meteran berubah. Sekarang Anda mengasosiasikan kegagalan dengan pengukuran yang salah.

Memiliki perangkat lunak yang mencatat pembacaan meter secara real-time menghilangkan risiko ini. Ini menandai pembacaan yang tepat pada saat kegagalan sehingga Anda yakin itu benar. Anda dapat menangkap dan menganalisis semua informasi ini di satu tempat dengan mengintegrasikan sistem ini dengan perangkat lunak pemeliharaan Anda. Ada juga keuntungan tambahan karena dapat langsung memicu pemeliharaan berdasarkan pembacaan meter.

Sering-seringlah mengaudit data Anda

Sisihkan waktu setiap bulan untuk memeriksa data Anda dan memastikannya akurat. Itu tidak berarti menyisir setiap perintah kerja dan nomor untuk memverifikasinya. Lakukan pemeriksaan mendadak, cari tanda bahaya, dan bicaralah dengan teknisi untuk mengidentifikasi di mana cambuk pensil dapat menjadi perhatian. Hindari menunjuk dengan jari. Cambuk pensil seringkali lebih banyak tentang hambatan eksternal daripada karakter atau tingkat keterampilan teknisi. Beberapa pertanyaan bagus untuk diajukan meliputi:

- Apakah ada pemeriksaan atau tugas yang dirasa tidak perlu? Hapus tugas ini, kurangi frekuensinya, atau jelaskan mengapa itu penting.

- Apakah Anda mengetahui data apa yang harus dicatat dan mengapa itu penting? Buat semua orang memiliki pemahaman yang sama tentang apa yang harus diukur dan bagaimana caranya (yaitu mengukur dalam hitungan menit, bukan jam).

- Apakah data mudah dicatat? Jika tidak, mengapa? Temukan proses yang masuk akal di atas kertas, tetapi tidak berhasil dalam praktiknya (mis. daftar panjang kode kegagalan atau pengukuran yang sulit diukur).

Cara menggunakan FRACAS:5 laporan pemeliharaan untuk membantu Anda mendorong hasil

Menemukan dan memperbaiki kegagalan itu hebat. Menemukan dan memperbaiki kegagalan yang menghambat perusahaan Anda menghasilkan lebih banyak barang dan menghasilkan lebih banyak uang bahkan lebih baik. Untuk melakukan itu, Anda memerlukan laporan yang menemukan kegagalan aset semacam ini. Berikut adalah lima untuk memulai:

- Kegagalan setelah start-up

Kegagalan yang menghentikan produksi sebelum dimulai membuat operasi tertinggal. Laporan ini membantu Anda memilih kegagalan yang merusak ini dan mencegahnya.

- Biaya pemeliharaan menurut kode kegagalan

Hitung biaya tenaga kerja dan suku cadang untuk semua kode kegagalan pada perintah kerja tertutup untuk mengidentifikasi mana yang lebih membebani Anda dan memprioritaskannya.

- Jam pemeliharaan menurut kode kegagalan

Saat Anda menghabiskan waktu untuk memperbaiki kegagalan yang sama berulang kali, Anda akan kehilangan waktu untuk tugas-tugas yang dapat mencegah waktu henti di tempat lain.

- Kegagalan ditemukan melalui pemeliharaan terjadwal vs. tidak terjadwal

Laporan ini membantu Anda memprioritaskan kegagalan berulang yang menyebabkan pemeliharaan reaktif yang mahal.

- Kegagalan menurut shift atau situs

Laporan ini membantu Anda mengidentifikasi masalah besar yang ada dengan proses atau pelatihan yang, jika ditangani, dapat menghasilkan keuntungan besar. Jika shift atau situs memiliki tingkat kegagalan yang lebih rendah, Anda dapat melihat apa yang mereka lakukan secara berbeda dan menirunya di semua shift atau situs.

Cara menggunakan FRACAS:Contoh nyata dan kasus penggunaan untuk bisnis Anda

FRACAS selalu berisiko menjadi file lain di komputer Anda. Itu karena itu akan mengubah cara Anda dan tim Anda bekerja, yang tidak mudah. Memahami masalah apa yang dipecahkan FRACAS membantu meringankan rasa sakit yang tumbuh ini. Berikut adalah beberapa contoh nyata tentang bagaimana FRACAS dapat membantu Anda menargetkan beberapa kesulitan terbesar tim pemeliharaan Anda:

- Melalui FRACAS Anda, Anda telah menemukan bahwa peralatan paling sering rusak saat suku cadang lama digunakan untuk perbaikan atau penggantian. Anda juga dapat melihat berapa biaya kegagalan ini dalam pemeliharaan total dan kehilangan produksi. Anda dapat membuat kasus untuk mendapatkan anggaran inventaris yang lebih tinggi untuk menghilangkan kegagalan ini.

- Aset yang jarang rusak sebelumnya lebih sering gagal dan Anda tidak tahu mengapa. Analisis FRACAS mengungkapkan kegagalan terjadi pada satu komponen dan dimulai tiga bulan lalu. Saat itulah lini mulai menggunakan spesifikasi produk berbeda yang tidak disadari oleh pemeliharaan, yang memengaruhi pengaturan mesin. Anda mengembangkan proses baru untuk mengkomunikasikan modifikasi jalur yang mengurangi waktu henti di beberapa lokasi.

- Tinjauan kode kegagalan mengidentifikasi tiga jenis kegagalan yang umum. Anda hanya memiliki sumber daya untuk menangani satu kuartal ini. Anda mempelajari FMEA, laporan biaya, dan analisis akar masalah untuk menemukan kegagalan dengan dampak terbesar. Setelah keberhasilan ini, Anda mengamankan anggaran untuk mempekerjakan lebih banyak teknisi guna memperbaiki kegagalan lain yang Anda temukan.

Kesimpulan

Membangun FRACAS membutuhkan tiga bahan:Data, waktu, dan komitmen. Anda membutuhkan banyak data tentang kegagalan untuk menemukan akar masalahnya dan mengatasinya. Anda perlu waktu untuk mendapatkan data ini. Dan Anda memerlukan komitmen jangka panjang untuk menangkap data yang akurat dan menerapkan pelajarannya. Butuh beberapa saat untuk menguasai elemen-elemen ini, jadi mulailah dari yang kecil, lacak kemenangan Anda, dan jangan menyerah jika Anda tidak melihat hasil langsung. Upaya ini sepadan dengan pengembalian investasi jangka panjang.