15 Manfaat Mesin Las Laser

Pengelasan laser adalah penggunaan pulsa laser berenergi tinggi untuk memanaskan material secara lokal di area kecil. Energi radiasi laser berdifusi ke dalam material melalui konduksi termal untuk melelehkan material untuk membentuk kolam cair tertentu. Untuk mencapai tujuan pengelasan.

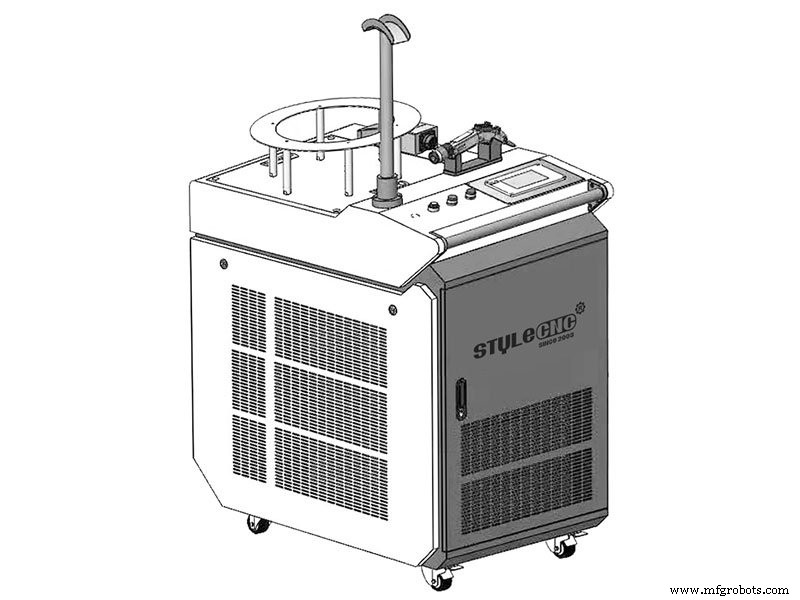

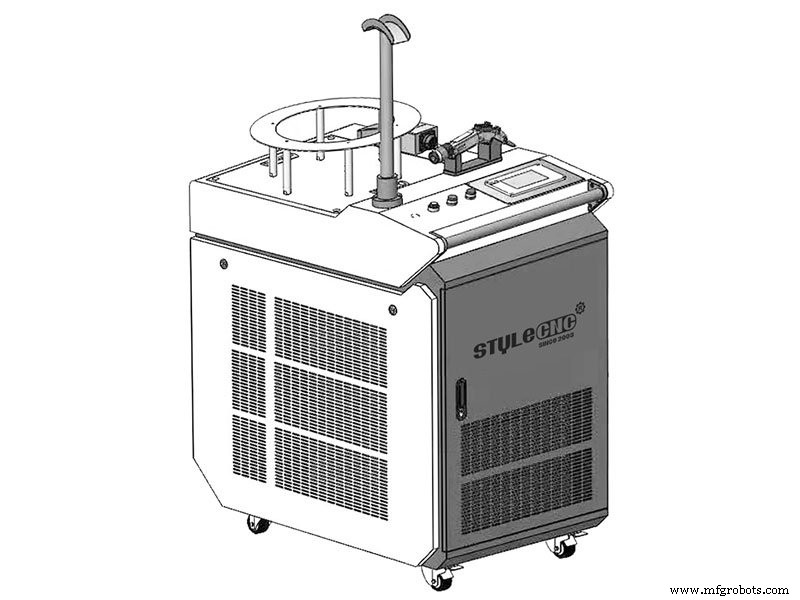

Jenis Mesin Las Laser

Mesin las laser juga sering dikenal sebagai mesin las dingin laser, mesin las laser argon, peralatan las laser, dll. Menurut metode kerjanya, sering dapat dibagi menjadi mesin las cetakan laser (peralatan las laser manual), las laser otomatis mesin, mesin las titik laser, mesin las laser transmisi serat optik, mesin las galvanometer, mesin las genggam, dll., las laser khusus Peralatan termasuk mesin las sensor, peralatan las laser lembaran baja silikon, peralatan las laser keyboard.

Prinsip Kerja

Pengelasan laser adalah penggunaan pulsa laser berenergi tinggi untuk memanaskan material secara lokal di area kecil. Energi radiasi laser berdifusi ke dalam material melalui konduksi termal, melelehkan material untuk membentuk kolam cair tertentu. Ini adalah jenis metode pengelasan baru, terutama untuk pengelasan bahan berdinding tipis dan bagian presisi. Itu dapat mewujudkan pengelasan titik, pengelasan pantat, pengelasan tumpukan, pengelasan penyegelan, dll. Ini memiliki rasio aspek tinggi, lebar las kecil, dan zona terpengaruh panas kecil. Deformasi kecil, kecepatan pengelasan cepat, jahitan las yang halus dan indah, tidak ada atau pemrosesan sederhana setelah pengelasan, jahitan las berkualitas tinggi, tidak ada lubang udara, kontrol presisi, titik fokus kecil, akurasi posisi tinggi, mudah diotomatisasi.

15 Manfaat Mesin Las Laser

1. Jumlah panas yang dibutuhkan dapat dikurangi seminimal mungkin, rentang perubahan metalografi dari zona yang terkena panas kecil, dan deformasi akibat konduksi panas juga paling rendah.

2. Parameter proses pengelasan single pass welding ketebalan pelat 32mm telah memenuhi syarat, yang dapat mengurangi waktu yang dibutuhkan untuk pengelasan pelat tebal dan bahkan menghemat penggunaan logam pengisi.

3. Tidak perlu menggunakan elektroda, tidak perlu khawatir tentang kontaminasi atau kerusakan elektroda. Dan karena ini bukan proses pengelasan kontak, keausan dan deformasi mesin dapat dikurangi seminimal mungkin.

4. Sinar laser mudah difokuskan, disejajarkan, dan dipandu oleh instrumen optik. Itu dapat ditempatkan pada jarak yang sesuai dari benda kerja, dan dapat dipandu kembali di antara pahat atau penghalang di sekitar benda kerja. Metode pengelasan lainnya dibatasi oleh batasan ruang di atas. Tidak dapat bermain.

5. Benda kerja dapat ditempatkan di ruang tertutup (di bawah vakum atau lingkungan gas internal terkendali).

6. Sinar laser dapat difokuskan pada area kecil dan dapat mengelas komponen kecil dan berjarak dekat.

7. Kisaran bahan yang dapat dilas sangat luas, dan berbagai bahan heterogen juga dapat digabungkan satu sama lain.

8. Mudah untuk mengotomatisasi pengelasan berkecepatan tinggi, dan juga dapat dikontrol dengan digital atau komputer.

9. Saat mengelas kawat berdiameter tipis atau tipis, kawat tersebut tidak akan mudah meleleh kembali seperti halnya pengelasan busur.

10. Tidak terpengaruh oleh medan magnet (pengelasan busur dan pengelasan berkas elektron mudah), dapat menyelaraskan pengelasan secara akurat.

11. Dua logam dengan sifat fisik yang berbeda (seperti resistansi yang berbeda) dapat dilas.

12. Tidak diperlukan perlindungan vakum atau sinar-X.

13. Kecepatan cepat, kedalaman besar, dan deformasi kecil.

14. Jika pengelasan dengan perforasi, rasio kedalaman terhadap lebar manik las bisa mencapai 10:1.

15. Perangkat dapat dialihkan untuk mengirimkan sinar laser ke beberapa stasiun kerja.