Evolusi crimping selang hidrolik

Dari awal sederhana yang dioperasikan dengan tangan hingga mesin yang mendukung IoT, crimper selang hidraulik adalah peralatan penting yang harus dipahami oleh setiap pengguna tenaga fluida.

Anda akan kesulitan menemukan siapa pun di industri hidrolik ini yang belum pernah membuat rakitan selang hidrolik. Teknisi hidrolik mencari nafkah dengan membuat pipa ledeng dengan berbagai konfigurasi. Tetap saja, bahkan desainer dan insinyur kemungkinan besar akan mengotori tangan mereka di sekolah sebagai bagian dari kelas pengenalan tentang subjek tersebut. Lebih sering daripada tidak, profesional tenaga fluida memotong gigi mereka di toko selang lokal sebelum bergerak melalui jajaran distributor atau produsen. Namun demikian, banyak dari Anda yang sekarang membaca ini sudah familiar dengan teknik yang digunakan untuk mengencangkan selang hidrolik.

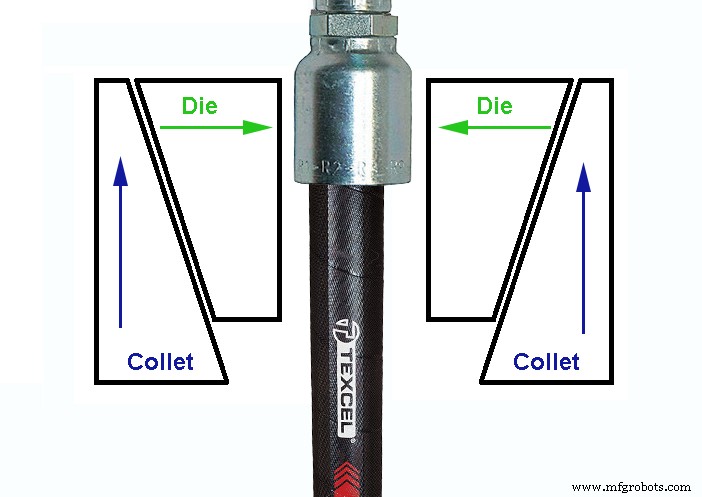

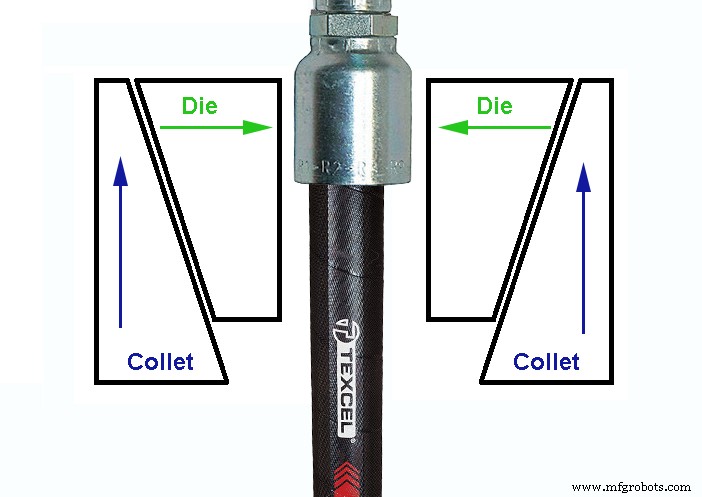

Seperti yang Anda duga, peralatan crimping selang berasal dari awal yang sederhana. Mesin apa pun yang mampu mengerahkan gaya radial pada diameter luar ferrule ujung selang akan berhasil. Di awal desain mereka, para insinyur memanfaatkan pengaturan kerucut dan dudukan untuk cetakan crimping, sebuah sistem yang masih paling populer hingga saat ini. Collet bertindak sebagai tempat duduk, dan ketika mendorong bentuk kerucut cetakan, cetakan didorong ke dalam (lihat gambar 1).

Ayunkan tangan lebih dulu

Selama Anda dapat mendorong die atau collet untuk mencapai vektor gaya ke dalam yang diinginkan, bentuk kerucut menawarkan keuntungan mekanis untuk membantu kompresi ferrule ujung selang. Teknologi crimping selang pertama menggunakan tenaga manusia kuno yang baik untuk mencapai hasil yang diinginkan. Penekan swaging awal dioperasikan dengan memutar gagang T besar, memutar sekrup mesin melalui kepala tetap, memaksa ujungnya ke set cetakan dua bagian.

Dalam kasus swagers tangan portabel ini, cetakan bergerak ke bawah melawan collet tetap, dan saat cetakan bergerak ke bawah, mereka juga menekan ke dalam. Teknisi harus memegang ujung selang dengan hati-hati dengan satu tangan saat memutar pegangan dengan tangan yang berlawanan. Setelah cetakan memegang pas dengan cukup kuat, teknisi kemudian menggunakan kedua tangan untuk menggerakkan crimper hingga keluar. Sangat penting untuk hanya menggunakan cetakan dan ujung selang yang cocok khusus untuk aplikasi.

Unit portabel yang dioperasikan dengan tangan ini tidak menawarkan teknologi diameter crimp otomatis yang sama dengan sistem baru yang menggunakan mikrometer. Anda cukup menjepit unit sampai dua bagian mati di bagian bawah dan berharap Anda mencapai spesifikasi crimp Anda. Mengukur crimp masih memberikan konfirmasi kepada teknisi bahwa crimp berada dalam spesifikasi, tetapi mereka perlu mengandalkan pengalaman mereka dengan perangkat untuk menghasilkan hasil yang akurat secara konsisten. Saya juga harus menyebutkan, banyak teknisi masih menggunakan mesin hand-swaging portabel saat ini.

Hidraulik menambahkan kecepatan dan tenaga

Ada sesuatu yang memuaskan tentang mesin crimping selang bertenaga hidrolik. Mesin serba listrik rasanya tidak enak, seperti burger tanpa daging atau Mazda Miata dengan transmisi otomatis. Penambahan densitas daya hidraulik ke mesin crimping memberi teknisi metode crimping ujung selang yang lebih cepat dan lebih kuat. Collet pada crimper hidrolik pada dasarnya adalah silinder hidrolik annular. Dalam beberapa kasus, dua silinder mendorong cincin melingkar seperti itu. Gaya yang tercipta dari silinder mendorong baik collet atau die, memaksa yang terakhir untuk menutup ujung selang dengan kekuatan tinggi.

Kesulitan utama dengan mesin crimping awal adalah kurangnya keserbagunaan. Cetakan yang digunakan khusus untuk ujung selang, mendorong teknisi atau toko selang untuk hanya menggunakan produk yang bersumber dari pabrikan yang sama. If a shop wished to use various hoses and ends, a method to vary the crimp diameter had to offer variability in the crimp OD while still offering accuracy down to the thousandths of an inch.

Rather than limit the technician to fixed diameter dies, instead offering dies capable of a range of internal diameters brought in that variability to allow multiple types and sizes of assemblies. Instead of an exact diameter of, say, 0.733 in., the dies now offer a range from 0.700-0.788 in. for example. What could previously only crimp a ½ in. hose end may now crimp 1- and 2-wire hose from 3/8 to ½ in.

Dies designed for variable diameter applications present the challenge of accuracy, of course. The dies can only bottom out on their smallest setting, which may not always be helpful for any hose or fitting the shop offers. Crimp machine designers had to engineer a method to stop the crimping procedure at the desired size accurately. No technician is skilled enough to stop the hydraulic pump by feel with 0.002 in. accuracy or better.

Accurate and repeatable

Installing an adjustable limit switch offered the most accurate and repeatable solution to the variable die set. An adjustable micrometer attached to the limit switch allows the technician to set the depth of the limit switch to within a thousandth of an inch or less. When the crimp actuator contacts the limit switch, the pump stops automatically. So long as the micrometer has been calibrated, the crimp diameter is both accurate and precise for every single operation.

Hydraulic crimpers using the micrometer were the standard for decades, offering precise control to make hose assembly quick and straightforward. Much of the advancement, until recently, has been improvements to the practicality of the machine. Dual-stage hydraulic pumps provided the technician with rapid die travel until the clamping pressure was met, where the stages switched to the smaller, high-pressure pump for maximum force.

Convenient die storage systems to offer rapid and precise tooling changes also sped up the pace for busy hose shops changing between sizes. A die-set loader offered the technician ease of pulling dies from their holder where they’re inserted into the crimper before being clamped in place. The tidy die storage and replacement systems so widespread today beat the old habit of sifting through drawers or bins where every die of every size mingled with no organization.

Electronic control

Just as the rest of the industry moved towards electronic control, so too did the hose crimping machine. Some technicians found the traditional dial-micrometer hard to read and adjust, and often found itself out of calibration. Linear position sensors replaced the limit switches, and then the adjustment option went digital. A small LCD screen shows the crimp setting, which increased accuracy and reduced the chance for error. The precision of the linear transducer all but guarantees perfect, repeatable crimps.

Some hydraulic hose assembly equipment manufacturers have produced semi-automated hose assembly stations. One such machine requires only that the operator load the parts into the machine. The operator loads the stems and ferrules separately, two at a time, and then inserts the hose ends into the machine. The operator starts the sequence that inserts the stems into the pre-cut hose ends along with the ferrules.

The operator unclamps the hose assembly, and if it’s long enough, simultaneously inserts each end into the automatic crimper. A moment later, the technician pulls out a complete hose assembly. If the hose length isn’t long enough to span the gap and into the two openings, the ends are done individually but in parallel. The insertion and crimping functions are completed while the technician works on the opposing operation. Capable of two hundred complete hose assemblies per hour, this machine quickly offers a return on its investment.

Crimpers get smart

The industrial world continues to find new and creative ways to utilize Industry 4.0 concepts, and hose crimping technology is no different. Busy hose shops require speed and versatility, leaving little time for thumbing through catalogues looking for crimp specs. Many top crimp manufacturers offer high-end machines with touch screen HMIs employing wireless links to the manufacturer database.

This system might not be impressive for the technician who has memorized the crimp specs for their standard 100R1 or 100R2 assemblies. But when they’re asked to crimp various assemblies of stainless wrapped thermoplastic hose, they’ll be elated to know the required die information pulls up on the touchscreen. A quick selection of hose, dash size and stem results in readily available crimp specs populated right into the crimper settings.

Just like the fluid power industry at large, crimping technology will continue to advance. Expect to see augmented reality identify the hose and fittings visually, such as with QR codes, then automatically populate crimp specifications. Expect hydraulic hose crimping technology to become more versatile, more productive and more easily maintained.