Analitik Prediktif dalam Manufaktur – Mengapa Penting dan Cara Kerjanya

Operasi manual dalam manufaktur sering menyebabkan peningkatan biaya dan penurunan pertumbuhan. Produsen harus mengatasi 4 tantangan penting:pengoptimalan operasi, penghematan biaya, peningkatan kualitas produksi, dan perkiraan permintaan.

Mendigitalkan satu atau dua proses hanya dapat bekerja sampai batas tertentu dan hanya solusi digital lengkap yang dapat berguna. Terutama, tantangan kritis seperti perkiraan permintaan memerlukan sistem prediksi yang kuat berdasarkan analisis data operasi dan tanpa ini, produsen tidak akan pernah bisa merencanakan masa depan.

Analisis Prediktif dalam Manufaktur – Mengapa Penting dan Cara Kerjanya

Jadi, apa cara terbaik untuk mengatasi tantangan ini?

Cara menarik namun terbaik untuk mengatasi tantangan ini adalah dengan mengotomatiskan proses dengan solusi pemeliharaan prediktif.

Mari kita mulai dengan aplikasi pemeliharaan prediktif dalam manufaktur di seluruh peningkatan operasi dan kualitas produksi dengan biaya yang lebih rendah dan memperkirakan permintaan untuk masa depan secara mendetail di bagian di bawah ini.

Apa itu pemeliharaan prediktif?

“Predictive maintenance (PdM) adalah perawatan yang memantau kinerja dan kondisi peralatan selama operasi normal untuk mengurangi kemungkinan kegagalan. Juga dikenal sebagai perawatan berbasis kondisi, perawatan prediktif telah digunakan di dunia industri sejak tahun 1990-an.

Tujuan pemeliharaan prediktif adalah kemampuan untuk memprediksi terlebih dahulu kapan kegagalan peralatan dapat terjadi (berdasarkan faktor-faktor tertentu), diikuti dengan pencegahan kegagalan melalui pemeliharaan korektif dan terjadwal secara teratur.” (Sumber:Pabrik Terpercaya)

Membuat Prospek Pasar Analisis Prediktif 2018 hingga 2026

“Ukuran pasar analitik prediktif manufaktur bernilai $535,0 juta pada 2018 dan diproyeksikan mencapai $2,5 miliar pada 2026, tumbuh pada CAGR 21,7% dari 2019 hingga 2026. Munculnya Industri 4.0 mendorong inovasi substantif baru-baru ini di bidang manufaktur.” (Sumber:Riset Pasar Sekutu)

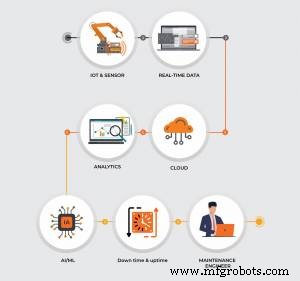

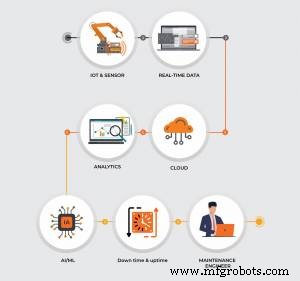

Cara kerja seluruh sistem pemeliharaan prediktif

Sistem pemeliharaan prediktif terdiri dari Internet of Things (untuk mengumpulkan data dari permukaan apa pun); Cloud (untuk memproses data); Aplikasi seluler (untuk mendorong notifikasi berdasarkan data); AI/ML (untuk menganalisis dan memprediksi wawasan menggunakan data); aplikasi web (untuk berbagi seluruh data operasi di bawah satu atap).

Sistem bekerja seperti ini. Awalnya, data akan dikumpulkan oleh perangkat IoT yang dipasang di mesin atau aset.

Data akan diproses di Cloud atau dibagikan dengan staf masing-masing sebagai pemberitahuan/peringatan atau peringatan.

Data yang diproses akan dimasukkan ke dalam sistem AI/ML untuk menganalisis dan memprediksi hasil dari data yang terakumulasi selama periode tertentu (umumnya data historis minimal 1 tahun disarankan).

Laporan prediksi akan dibagikan dengan pemangku kepentingan masing-masing untuk membuat tindakan atau keputusan yang diperlukan.

(Catatan: Gambar di atas mengilustrasikan cara kerja Pemeliharaan Prediktif di pabrik manufaktur)

Manfaat Pemeliharaan Prediktif untuk manufaktur

- Tangkap pengumpulan data real-time berbasis kondisi secara akurat

- Meramalkan &memprediksi waktu henti mesin lebih awal

- Transparansi lebih tinggi

- Pengurangan penundaan produk

- Tingkatkan tingkat produksi yang direncanakan

- Turunkan biaya perawatan

- Meramalkan kegagalan mesin

- Kurangi biaya perbaikan

- Meningkatkan masa pakai dan penggunaan peralatan

- Tingkatkan keselamatan karyawan

- Keuntungan keseluruhan yang meningkat

- Perkiraan permintaan

Sekarang Anda telah mengumpulkan dasar-dasar Pemeliharaan Prediktif dan manfaatnya.

Mari selami lebih dalam diskusi tentang bagaimana Predictive Maintenance mengubah operasi dan pertumbuhan manufaktur.

Pemeliharaan prediktif untuk peningkatan operasi

Efisiensi operasional memainkan peran kunci dalam laju dan kualitas produksi manufaktur. Karena hal ini melibatkan orang, mesin, dan teknologi, mengoptimalkan segala hal penting untuk menikmati hasil produksi tanpa kerumitan yang sesuai dengan hasil yang diharapkan.

Sebelum memulai operasi, Anda harus memahami tantangan yang memengaruhi efisiensi operasional.

Ini adalah suatu keharusan untuk menganalisis kinerja mesin yang dioperasikan pada tingkat yang berbeda (puncak, sedang atau normal). Efisiensi alat berat sangat penting dalam hal meningkatkan efisiensi operasional. Hanya jika mesin digunakan secara maksimal dan melakukan yang terbaik untuk mencapai hasil maksimum yang mungkin.

Untuk mencapai hal ini, adalah suatu keharusan untuk memantau kinerja setiap mesin dan setiap gerakan yang mungkin dilakukan. IoT digunakan untuk mengumpulkan data dan berdasarkan analisis data historis, kesalahan atau inefisiensi dalam operasi diidentifikasi dan diperbaiki.

Tidak hanya itu, masalah yang dapat muncul di masa depan dapat diprediksi dengan sistem pemeliharaan prediktif berkemampuan IoT.

Umumnya, OEE (keefektifan peralatan secara keseluruhan) dihitung menggunakan data IoT dan ini dianalisis serta ditingkatkan untuk membuat operasi keseluruhan menjadi efisien dan bermanfaat.

Skenario lain adalah kinerja sumber daya terhadap mesin. Ini perlu diidentifikasi dan diperbaiki untuk meningkatkan efisiensi staf. Dengan mendigitalkan proses dengan solusi Industri 4.0 seperti IoT, lebih mudah untuk meningkatkan efisiensi operasi secara keseluruhan.

Perawatan prediktif untuk pemanfaatan dan pengelolaan alat berat

Pemeliharaan mesin yang tidak terencana membutuhkan biaya yang lebih mahal bagi sebagian besar perusahaan manufaktur dan ini perlu dipantau dan dikendalikan untuk mencapai hasil yang maksimal.

Malfungsi atau mesin yang rusak berdampak pada manufaktur dalam dua cara – pertama, hal itu akan mengurangi kualitas produksi dan kedua, mereka akan sering mengeluarkan biaya perbaikan.

Jadi, mencari cara untuk menemukan inefisiensi pada mesin dan meningkatkan kinerjanya sebelum pemadaman terjadi, merugikan Anda.

Dengan sistem perawatan prediktif, data yang dikumpulkan dari setiap gerakan alat berat akan memberikan volume data yang signifikan yang kemudian dapat dianalisis menggunakan program AI/ML untuk mengidentifikasi kesalahan dan malfungsi mesin.

Sistem pemeliharaan prediktif menyediakan data tentang kondisi aset saat ini, ketersediaannya, informasi kerusakan untuk membantu Anda memikirkan kembali rencana produksi Anda.

Dengan pendekatan dan tren data seperti itu, meramalkan dan memprediksi kegagalan mesin sedini mungkin yang mengarah pada perbaikan pemeliharaan dan biaya tenaga kerja yang lebih rendah. Ini berpotensi menghemat jutaan untuk bisnis Anda.

Pemeliharaan prediktif untuk kualitas produksi

Meskipun pemeliharaan prediktif atau IoT tidak berdampak langsung pada kualitas produksi atau kecepatannya, kombinasi kedua elemen ini benar-benar dapat memberikan dampak besar pada keseluruhan produksi secara signifikan.

Karena IoT dapat membantu merampingkan mesin, manusia, dan teknologi. Sistem pemeliharaan prediktif akan menangani peningkatan efisiensi alat berat — mengharapkan peningkatan kualitas dan tingkat produksi tidak pernah menjadi tantangan bagi produsen.

Pemeliharaan prediktif untuk perkiraan permintaan

Keuntungan eksklusif pemeliharaan prediktif bagi produsen adalah perkiraan permintaan.

Karena produsen memiliki banyak data tetapi tidak memiliki wawasan, proses peningkatan dan perencanaan ke depan selalu gagal. Dengan adanya sistem pemeliharaan prediktif, sangat mudah untuk memperkirakan apa yang dapat dilakukan di tahun-tahun mendatang berdasarkan data historis.

Karena sistem pemeliharaan prediktif membatasi silo data dan menciptakan transparansi 100% di seluruh pabrik manufaktur, tidak pernah mustahil untuk menyadari posisi saat ini dan apa yang diharapkan di masa depan.

Dengan rencana dan mengetahui apa yang diharapkan — eksekutif manufaktur dapat merencanakan dengan baik sebelumnya untuk memenuhi kebutuhan pelanggan. Tidak hanya itu, Anda dapat dengan mudah mengidentifikasi efisiensi mesin, staf, dan biaya perbaikan untuk merencanakan tujuan masa depan — yang akan praktis.

Kasus penggunaan pemeliharaan prediktif – Manajemen aset

Pemeliharaan prediktif memiliki banyak kasus penggunaan di industri manufaktur, terutama dalam pemantauan aset berbasis kondisi.

Ada skenario di mana aset akan dioperasikan di bawah suhu yang berbeda dan pemantauan kinerjanya untuk kondisi yang berbeda adalah suatu keharusan untuk menjaga kualitas dan tingkat produksi.

Jenis aset ini harus dipantau terus-menerus untuk menjaganya agar tetap dalam kondisi baik dan bahkan malfungsi atau cacat kecil dapat merugikan perusahaan hingga jutaan dolar.

Dengan sistem pemeliharaan prediktif, pemantauan aset dalam kondisi yang berbeda dapat dilakukan dengan lancar dan data historis yang diperoleh akan membantu dalam memperkirakan kinerja aset di masa mendatang dan saat aset tersebut memerlukan penggantian atau pemeliharaan.

Pemeliharaan prediktif membantu dalam mencari tahu

- Saat aset perlu diganti

- Saat pemeliharaan aset diperlukan

- Berapa lama efisiensinya

- Kapan bisa gagal

- Apa yang menyebabkan kegagalan

- Apa risiko yang terkait dengan kegagalan

- Pemeliharaan mana yang praktis untuk meningkatkan pemanfaatan aset

ROI pemeliharaan prediktif

Menerapkan program pemeliharaan prediktif fungsional dapat memberikan hasil yang luar biasa:peningkatan ROI sepuluh kali lipat, pengurangan biaya pemeliharaan 25%-30%, penurunan kerusakan 70%-75%, dan pengurangan waktu henti 35%-45%.

Ketika penghematan dinyatakan per jam kerja, biaya pemeliharaan prediktif membayar $9 per jam per tahun sementara biaya pemeliharaan preventif membayar $13 per jam per tahun. (Sumber:Infoq.com)

Ringkasan

Dari apa yang telah kita diskusikan di atas, analitik prediktif merupakan keuntungan bagi produsen karena hal ini akan mengurangi biaya pemeliharaan sekaligus meningkatkan efisiensi operasional dan kualitas produksi serta membantu Anda merencanakan program di masa mendatang.

Analisis prediktif berkembang dan sebagai tambahan terbaru untuk Analisis Prediktif, analisis Preskriptif semakin berkembang di lanskap industri.

Yang terakhir adalah sub-komponen analitik prediktif dan menyediakan data tentang penyebab kegagalan peralatan dan rekomendasi untuk memperbaiki kegagalan atau cacat tersebut.

Dengan terlalu banyak perusahaan yang berinvestasi dalam sistem pemeliharaan prediktif, inilah saatnya bagi Anda untuk memutuskan untuk mengikuti persaingan. Mulailah sekarang sebelum salah satu pesaing Anda melakukannya.