Fabrikasi komposit digital berbasis solusi

Alam membangun struktur yang luar biasa kuat, serbaguna dan adaptif, tumbuh dan berfungsi sebagai respons terhadap lingkungan mereka — pikirkan tentang pohon, tulang, dan kitin. Yang terakhir membentuk cangkang keras dan sendi fleksibel krustasea. Konstruksi alam menghasilkan sedikit atau tanpa limbah, membutuhkan sangat sedikit energi dan didaur ulang pada akhir masa pakai fungsionalnya. Sebaliknya, konstruksi buatan manusia biasanya bersifat preskriptif, mengkonsumsi energi dalam jumlah besar, menghasilkan limbah beracun dan sebagian besar tidak didaur ulang. Menurut data 2018 dari Badan Perlindungan Lingkungan AS, persentase bahan yang didaur ulang hanya 9% untuk plastik (tidak ada perubahan sejak 2010), 25% untuk kaca, dan 33% untuk logam (keduanya turun dari 2010). Meskipun desain dan fabrikasi digital berkembang pesat dan memungkinkan produksi struktur dan komponen multifungsi yang canggih, teknologi ini belum membuat terobosan yang sama dalam keberlanjutan.

Ini adalah inspirasi dan tujuan untuk proyek Fabrikasi Digital Berbasis Air yang dikembangkan oleh Mediated Matter Group di Massachusetts Institute of Technology (MIT, Cambridge, Mass., US) Media Lab, mulai tahun 2013. Inisiatif ini mengembangkan manufaktur digital baru teknologi yang menggabungkan bahan alami paling melimpah di Bumi dengan sistem ekstrusi multi-ruang yang dikendalikan secara robotik yang menyimpan berbagai konsentrasi larutan biokomposit — yang pertama adalah kitin dari cangkang krustasea dan asam asetat — untuk membuat struktur dengan sifat anisotropik. Gradien dalam sifat mekanik, kimia, dan optik diproduksi di seluruh skala panjang dari milimeter hingga meter, tidak hanya mencapai geometri dan multifungsi yang unik, tetapi juga potensi perakitan sendiri secara struktural. Misalnya, deposisi basah dapat dirancang untuk membentuk bentuk (misalnya silinder) saat mengering, sebagai respons terhadap tekanan penguapan terarah dalam komposit multilayer.

Fabrikasi digital berbasis solusi ini dibayangkan sebagai jembatan antara lingkungan biologis dan buatan, dengan aplikasi potensial dalam panel arsitektur berkelanjutan, kemasan yang dapat didaur ulang dan barang-barang konsumen atau suku cadang mobil ringan yang dapat terurai secara hayati. MIT akhirnya mengeksplorasi komposit menggunakan mikrofiber selulosa, pektin, alga, dan nanoplatelet keramik. Tetapi bagaimana jika Anda dapat menggabungkan deposisi digital berbasis air ini dengan teknologi ekstrusi aditif yang diperkuat serat secara terus menerus dan pendek yang berkembang pesat dalam komposit cetak 3D saat ini?

Mengapa larutan kitosan?

Eksperimen awal dalam proyek Fabrikasi Digital Berbasis Air menggunakan kitosan yang berasal dari kitin. Polimer alami paling melimpah kedua di bumi setelah selulosa, kitin memiliki struktur kimia yang mirip dengan selulosa dan tidak hanya terdiri dari cangkang krustasea dan serangga dengan modulus tinggi dan ketangguhan tinggi, tetapi juga jaringan kuat namun fleksibel yang ditemukan di persendiannya. Bahan alami - terutama polimer dan polisakarida seperti kitin dan selulosa - menyediakan sumber daya terbarukan yang luas yang diproduksi pada tingkat yang jauh lebih tinggi daripada polimer sintetis buatan manusia, jelas Laia Mogas-Soldevila, salah satu peneliti utama MIT dalam proyek ini. Dia menegaskan bahwa turunan polisakarida dapat menggantikan polimer berbasis petrokimia yang ada, memberikan kombinasi properti baru dan memungkinkan manufaktur yang lebih berkelanjutan.

Mogas-Soldevila memberikan gambaran yang sangat baik tentang perkembangan teknologi MIT dalam tesisnya tahun 2015, “Desain dan fabrikasi digital berbasis air:Eksplorasi material, produk, dan arsitektur dalam pencetakan kitosan dan kompositnya.” Dia menjelaskan ide untuk menggunakan fabrikasi digital berbasis solusi berasal dari mempelajari metode biofabrikasi berbasis inkjet dan nozzle hingga produk bahan lunak sebagai perancah untuk pertumbuhan jaringan.

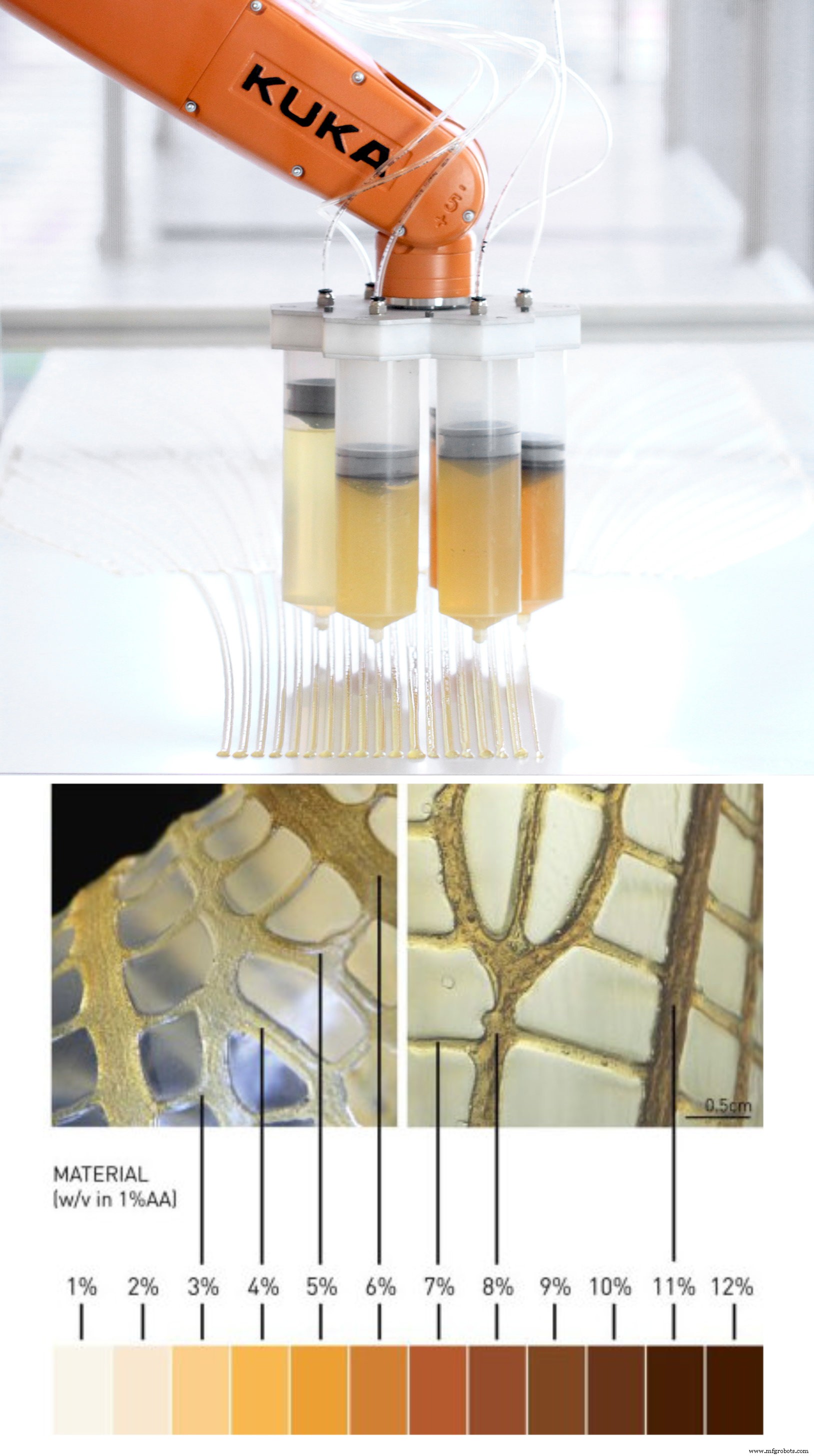

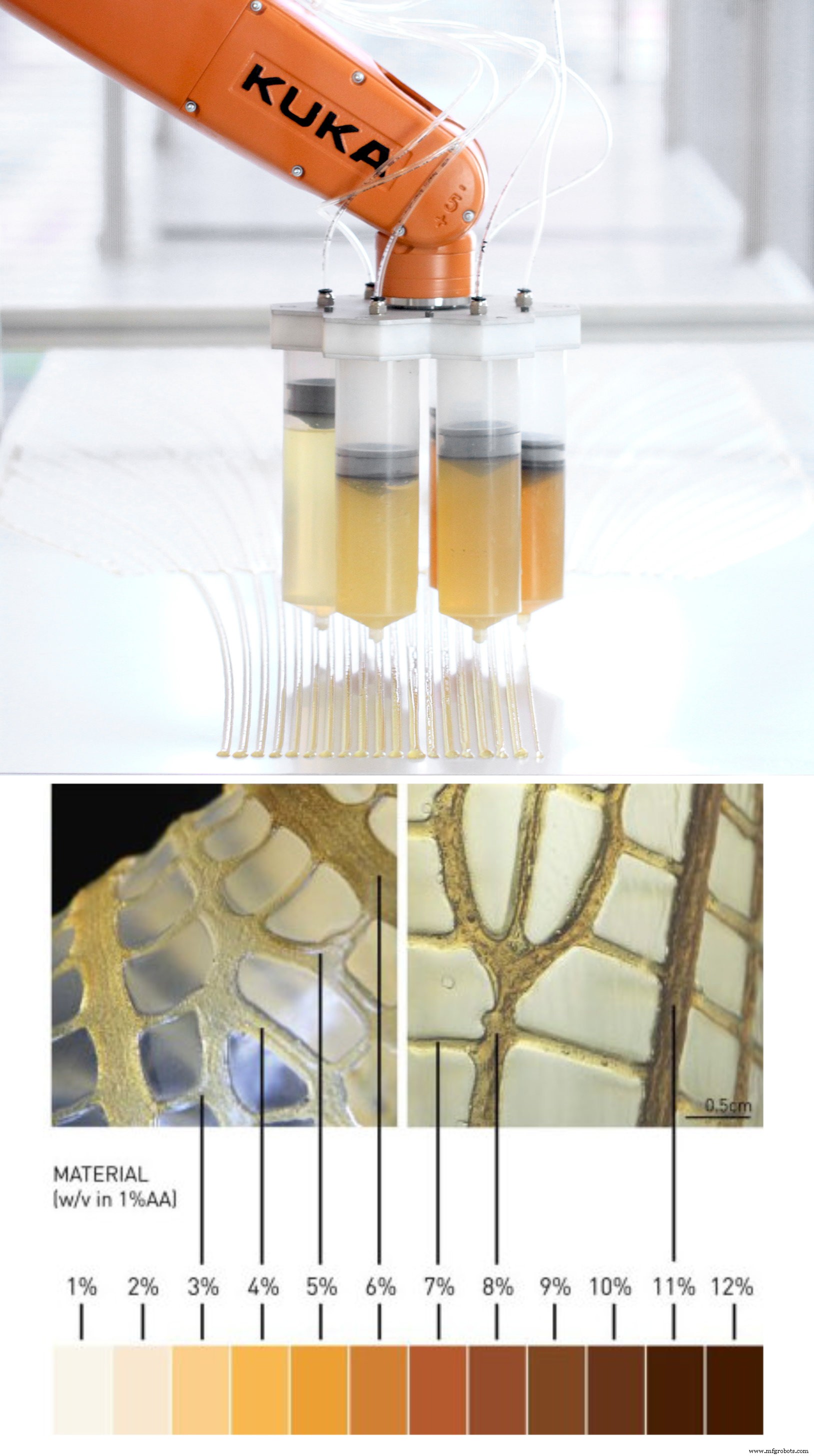

Diputuskan untuk mencoba deposisi 3D berbasis nozzle menggunakan bubuk kitosan yang diproses menjadi gel pada konsentrasi berat-ke-volume (b/v) 1-12% menggunakan asam asetat 4% b/v dalam larutan berair. Hidrogel ini berkisar dari cairan bening dengan viskositas seperti madu berair pada konsentrasi 3%, hingga bahan buram dengan konsistensi karet alam pada konsentrasi 12% (Gbr. 1). Hasil awal diendapkan dan dikeringkan film kitosan menunjukkan kekuatan tarik tertinggi 40 megapascal, yang digambarkan oleh Mogas-Soldevila sebanding dengan polimer nilon atau kayu dalam arah serat. Struktur dibuat dan diawetkan pada suhu kamar.

Platform manufaktur digital baru

Platform manufaktur aditif robot khusus yang dirancang MIT untuk menyimpan gel kitosan menggabungkan lengan robot enam sumbu KUKA (Augsburg, Jerman) Agilus KR1100 (platform 54 kilogram dengan muatan 10 kilogram dan pengulangan/akurasi ± 0,03 milimeter) dengan efektor akhir berbasis ekstrusi. Efektor ujung baru berisi enam barel untuk hidrogel kitosan yang terhubung ke sistem tekanan udara yang dikendalikan komputer yang mencakup tekanan udara positif (tangki udara terkompresi) dan negatif (pompa vakum) dengan regulator PSI digital dan motor stepper kembar untuk mengontrol ekstrusi.

Efektor akhir ini memiliki berat 4 kilogram termasuk jarum suntik yang dimuat dan bahan deposisi. Laju aliran tipikal berkisar antara 8-4.000 milimeter kubik per detik menggunakan nozel dengan diameter dalam yang mencakup 0,5-8 milimeter. Gerak linier sistem bervariasi dari 10-50 milimeter per detik. Area pengendapan memiliki panjang 1.000 milimeter dengan lebar 500 milimeter, namun batasan panjang kemudian dihilangkan melalui alas cetak geser.

Motor stepper, sistem pneumatik, dan lengan robot dikontrol secara digital untuk mengoordinasikan rasio umpan/kecepatan, memungkinkan rasio pencampuran variabel dan laju ekstrusi, serta menyesuaikan tekanan dan kecepatan deposisi dengan cepat berdasarkan geometri ekstrusi dan sifat material yang diinginkan. Gerakan robot dan ekstrusi tidak secara eksplisit terkait — yaitu, kedua fungsi independen satu sama lain — yang memungkinkan kontrol independen dari setiap jarum suntik yang digerakkan motor serta perpindahan efektor ujung lengan robot. Sistem ini berhasil menghasilkan bentuk 3D skala besar tanpa cetakan dan mencapai berbagai bentuk geometris dengan berbagai sifat struktural.

Desain digital untuk deposisi

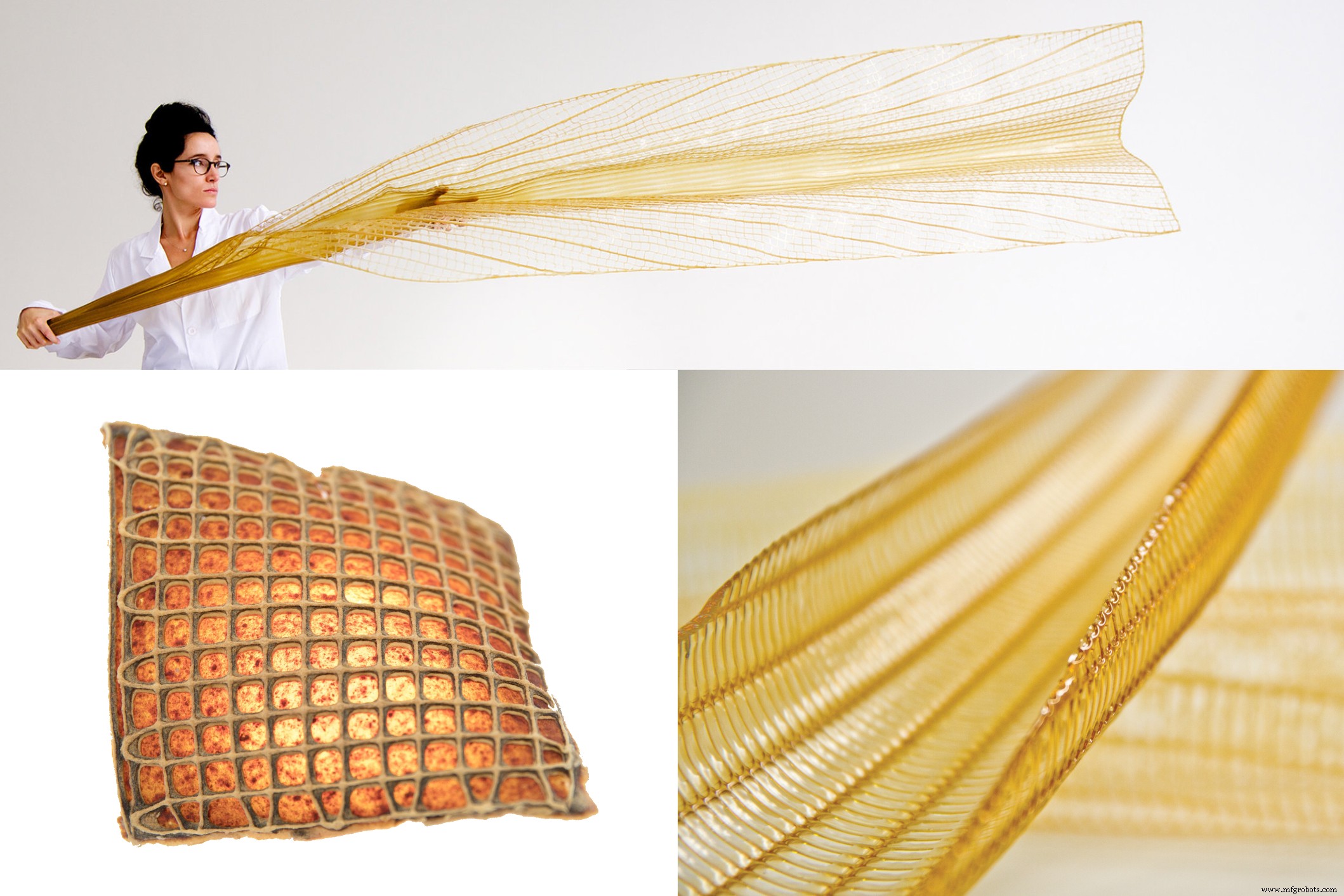

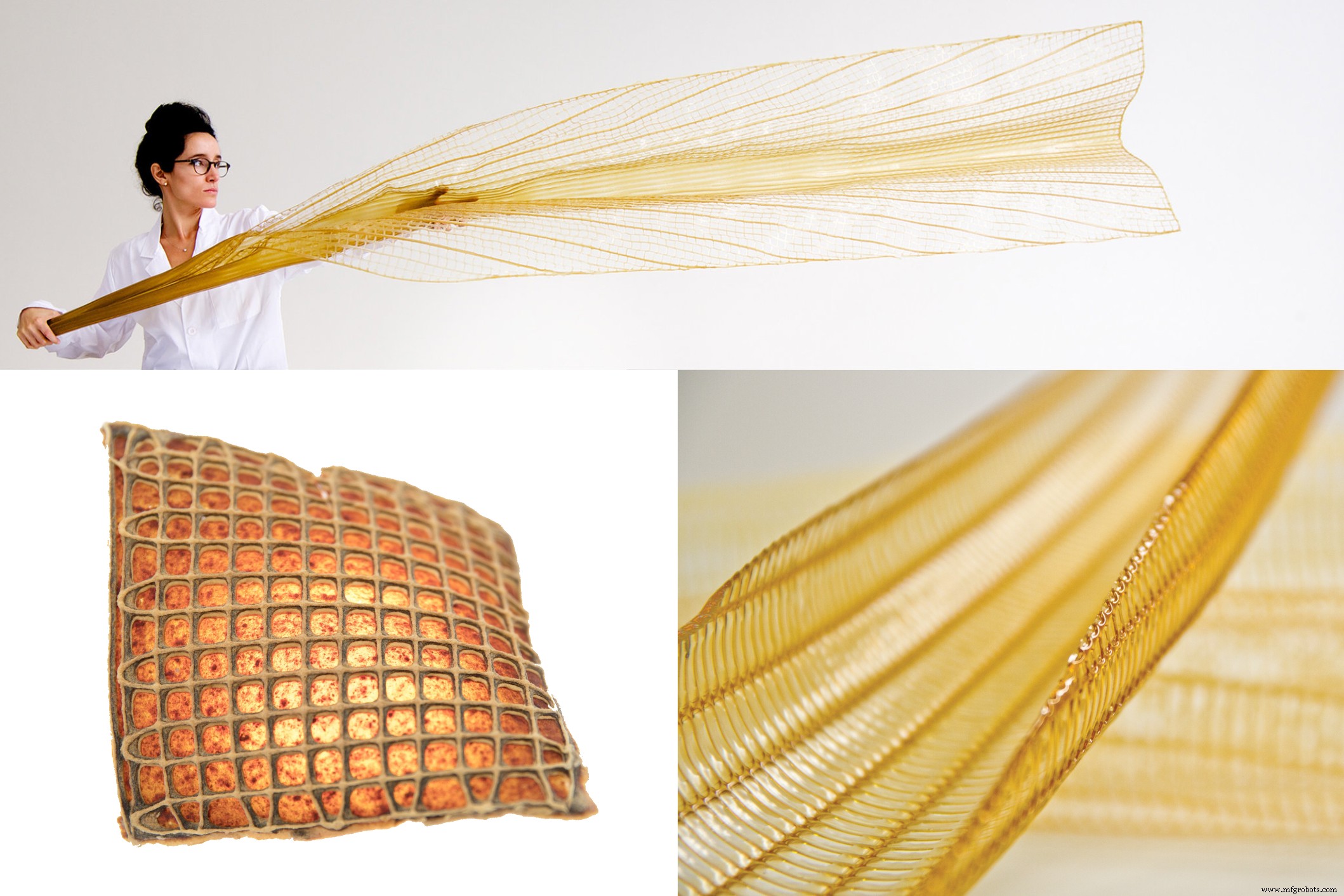

Percobaan fabrikasi awal didasarkan pada struktur biologis seperti daun dan sayap capung. Struktur longitudinal utama memberikan bentuk global, dibuat dengan deposisi diameter yang lebih tebal dan konsentrasi material yang lebih tinggi untuk kekakuan. Struktur sekunder kemudian dibentuk oleh jaringan yang diendapkan dengan diameter lebih tipis dan bahan dengan konsentrasi lebih rendah. Sistem manufaktur menggunakan beberapa teknik untuk membangun struktur ini:menerapkan larutan konsentrasi berbeda di sepanjang jalur tertentu, mengontrol tekanan secara digital selama pengendapan untuk mengontrol lebar dan tinggi material, dan pelapisan berulang. Strategi-strategi ini dikodekan ke dalam instruksi posisi, kecepatan, tekanan, dan material yang dikirim secara real-time ke robot KUKA (pemosisian) dan efektor ujung ekstrusi (deposisi).

Untuk memulai, struktur dimodelkan dalam program CAD dan kemudian perangkat lunak pengiris khusus mengubahnya menjadi lapisan tercetak. Sistem kontrol digital menguji dan mengoptimalkan jalur pengendapan. Jalur alat geometris yang menyediakan kontrol dan pengoperasian sistem ekstrusi dirancang dengan perangkat lunak pemodelan Rhino3D (Robert McNeel and Associates, A.S.) dan plugin skrip Grasshopper.

Sistem kemudian mengkodekan serangkaian parameter independen yang terkait dengan desain digital serta sifat material mekanik dan kimia dasar. Ini juga memoderasi batasan yang bergantung pada platform yang diberikan oleh sistem fabrikasi seperti viskositas, laju geser, jenis barel, waktu respons perangkat keras, dan/atau ukuran amplop. Semua parameter ini kemudian digabungkan dengan khusus desain variasi seperti jenis nosel, komposisi material, dan peta tekanan yang bergantung pada waktu. Perhitungan yang dihasilkan kemudian menampilkan laju aliran yang diperlukan, pola isi ulang barel, dan kecepatan pemosisian. Akhirnya, instruksi fabrikasi kustom dihasilkan, masing-masing mengkodekan perintah gerak dan ekstrusi ke sistem pemosisian dan pengendapan.

Eksplorasi struktur baru

Uji coba fabrikasi yang dijelaskan oleh Mogas-Soldevil termasuk struktur sepanjang 50 sentimeter yang terinspirasi oleh sayap capung. “Vena” strukturalnya terbuat dari gel kitosan yang ditebalkan dengan bubuk natrium alginat alami, di mana membran tahan tegangan dari gel kitosan 3% dilapisi. Karena karakteristik bahan yang dapat memperbaiki sendiri, membran terikat pada vena selama pengendapan. Konsep ini dieksplorasi lebih lanjut dalam berbagai struktur mirip daun hingga panjang 3 meter. Dalam contoh lain, kisi 5 x 15 milimeter diendapkan rata menggunakan larutan serat mikro selulosa dalam gel kitosan 2%. Saat dikeringkan, ia membentuk silinder sepanjang 50 sentimeter, menggunakan kemampuan untuk merancang tekanan evaporasi internal seperti yang dibahas di atas.

Teknologi ini dipelopori oleh Jorge Duro-Royo, arsitek dan insinyur dan peneliti utama di MIT Mediated Matter Group di bawah Prof. Neri Oxman, dan dikembangkan lebih lanjut dalam proyek Aguahoja di mana struktur mirip kulit ("hojas") dibuat dan dibentuk dengan solusi berbasis air ("agua"). Aquahoja I menyertakan paviliun arsitektur setinggi 5 meter (Gbr. 2) dan perpustakaan eksperimen material yang dipamerkan pada tahun 2018 dan kemudian diakuisisi oleh Museum Seni Modern San Francisco (SFMOMA, California, AS) untuk koleksi permanennya . Aguahoja II adalah bagian dari pameran 2019 yang diselenggarakan bersama oleh Cube Design Museum (Kerkrade, Belanda) dan Cooper Hewitt, Smithsonian Design Museum (New York, N.Y., AS).

Platform fabrikasi robot dalam proyek Aguahoja berevolusi untuk memasukkan sistem berbasis robot dan gantry. Paviliun terdiri dari 95 segmen cetak 3D individu. Bagian belakang putih dicetak menggunakan sistem F900 fused deposition modeling (FDM) siap pakai dan termoplastik akrilonitril stirena akrilat (ASA). Beberapa panel biokomposit dirancang dengan berbagai tingkat kekakuan, fleksibilitas, dan opasitas untuk menciptakan daerah yang berfungsi sebagai struktur, jendela, dan filter lingkungan. Beberapa bahan di Aguahoja I berubah sebagai respons terhadap kelembaban dan panas, yang lain menjadi gelap atau terang saat musim berubah. Bahannya berkisar dari rapuh dan transparan hingga fleksibel dan seperti kulit, tetapi semuanya dapat diprogram untuk terdegradasi dalam air (misalnya, hujan), sehingga mengembalikan blok penyusun penyusun ke ekosistem alami.

Mogas-Soldevil telah menyelesaikan gelar doktor di The Silklab dalam Tufts Biomedical Engineering (Medford, Mass., A.S.), mempelajari cara menggunakan sutra dan serat serta bahan alami lainnya, termasuk yang pernah ia tangani di MIT. Dia sekarang menjadi asisten profesor Arsitektur di University of Pennsylvania Stuart Weitzman School of Design di mana dia mengajar dan meneliti desain yang digerakkan oleh material di persimpangan antara keberlanjutan dan ilmu kehidupan mutakhir. Beberapa karyanya terbaru dapat ditemukan di dumolab.com. “Ini adalah bahan yang berasal dari alam dan sangat mudah difungsikan — kita dapat mencampurnya, mencampurnya, dan mengubahnya. Kami benar-benar dapat menyesuaikannya dengan kemampuan fabrikasi tertentu. Kami melihat apa yang akan terjadi besok.”