Logam

Besi ulet — juga disebut sebagai besi bulat atau nodular — sebenarnya adalah sekelompok besi yang menunjukkan kekuatan, fleksibilitas, daya tahan, dan elastisitas tinggi karena struktur mikronya yang unik. Besi cor ulet biasanya mengandung lebih dari 3 persen karbon; dapat ditekuk, dipelintir, atau berubah bentuk tanpa patah. Sifat mekaniknya mirip dengan baja, dan jauh melebihi besi tuang standar.

Pengecoran besi ulet adalah benda logam padat yang dihasilkan dari besi ulet cair yang dituangkan ke dalam rongga dalam cetakan. Besi ulet kemudian mendingin dan mengeras dalam bentuk rongga yang ditempatinya.

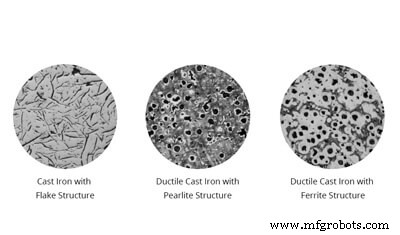

Diciptakan pada tahun 1943, besi ulet adalah iterasi modern dari besi cor. Besi tuang dan besi ulet memiliki sifat fisik yang kontras karena perbedaan struktur mikronya.

Grafit dan karbon yang terkandung dalam besi cor terjadi sebagai serpihan; besi cor menunjukkan kemampuan beban tekan yang positif, tetapi beban tarik di atas kekuatan tarik alaminya dapat menyebabkan retakan terbentuk dan menyebar dengan cepat keluar dari titik tegangan di dalam struktur mikro grafit yang terkelupas. Akibatnya, besi cor hampir tidak memiliki perpanjangan. Ini adalah bahan yang rapuh, dan oleh karena itu penggunaannya terbatas dalam aplikasi pembebanan tarik dan kejut.

Grafit dalam besi ulet terbentuk sebagai sferoid, sehingga terkadang disebut sebagai grafit sferoid . Demikian pula, istilah besi nodular berasal dari fakta bahwa karbon yang terkandung dalam besi ulet diadakan dalam bentuk nodul. Struktur mikro yang unik ini menyebabkan besi ulet menahan pembengkokan dan beban kejut jauh lebih baik daripada besi tuang tradisional.

Sementara besi ulet dapat diproduksi dari baja atau skrap besi, pig iron adalah sumber utama infeed untuk sebagian besar pengecoran besi ulet modern. Babi besi mengacu pada produksi besi utama dari tanur tinggi yang mengandung lebih dari sembilan puluh persen besi.

Istilah "babi besi" muncul dari metode kuno pengecoran besi tanur tinggi ke dalam cetakan yang diatur di tempat tidur pasir sedemikian rupa sehingga mereka dapat diumpankan dari pelari biasa. Karena kelompok jamur menyerupai kotoran babi yang menyusu, potongan-potongan besi individu disebut sebagai "babi" dan pelari disebut sebagai babi betina. Babi modern diproduksi oleh mesin pengecoran babi kontinu.

Pig iron digunakan dalam produksi besi ulet sebagai sumber utama besi murni. Ini menawarkan sejumlah keunggulan unik:pig iron mengandung elemen residu atau berbahaya yang rendah, memiliki kimia yang konsisten, meningkatkan kondisi terak yang optimal, dan meningkatkan kontrol proses dengan menyediakan sifat muatan yang konsisten. Permintaan pig iron telah meningkat dalam beberapa tahun terakhir karena pengecoran besi ulet memanfaatkan keunggulannya dibandingkan sumber besi alternatif seperti skrap besi, atau skrap baja peleburan dan penambahan karbon.

Ada beberapa keuntungan yang diberikan oleh besi ulet kepada desainer:

Untuk membuat kadar besi ulet yang berbeda, seseorang harus mengontrol struktur matriks di sekitar grafit selama proses pengecoran atau melalui perlakuan panas berikutnya. Perbedaan komposisi kecil antara kadar besi ulet yang berbeda ada untuk membuat matriks (struktur mikro) yang diinginkan.

Besi ulet dapat dianggap sebagai baja dengan spheroid grafit yang tersebar di seluruh matriksnya. Kualitas matriks logam di mana sferoid grafit tersuspensi memiliki efek signifikan pada sifat besi ulet, tetapi sferoid grafit itu sendiri tidak.

Ada beberapa matriks yang ditemukan dalam besi ulet, yang paling umum adalah;

Meskipun ada banyak spesifikasi besi ulet yang berbeda, pengecoran secara rutin menawarkan 3 nilai umum;

SIFAT FISIK DAN MEKANIK

ASTM A536, KELAS 60-40-18

ASTM A536, KELAS 65-45-12

ASTM A536, KELAS 80-55-06

Kekuatan Tarik, min, psi

60.000

65.000

80.000

Kekuatan Tarik, min, MPa

414

448

552

Kekuatan Hasil, min, psi

40.000

45.000

55.000

Kekuatan Hasil, min, MPa

276

310

379

Elongasi dalam 2 inci atau 50 mm, min %

18

12

6

Kepadatan lb/in3

0,256

0,256

0,256

Kepadatan g/cm3

7.1

7.1

7.1

Suhu Mencair (Derajat F)

2.100 – 2.190

2.100 – 2.190

2.100 – 2.190

Suhu Mencair (Derajat C)

1.150 – 1.200

1.150 – 1.200

1.150 – 1.200

Kekuatan Tekan Ksi

429

429

429

MPa Kekuatan Kompresi

2960

2960

2960

UNS

F32800

F33100

F33800

SIFAT FISIK DAN MEKANIK

ASTM A536, KELAS 60-40-18

Kekuatan Tarik, min, psi

60.000

Kekuatan Tarik, min, MPa

414

Kekuatan Hasil, min, psi

40.000

Kekuatan Hasil, min, MPa

276

Elongasi dalam 2 inci atau 50 mm, min %

18

Kepadatan lb/in3

0,256

Kepadatan g/cm3

7.1

Suhu Mencair (Derajat F)

2.100 – 2.190

Suhu Mencair (Derajat C)

1.150 – 1.200

Kekuatan Tekan Ksi

429

MPa Kekuatan Kompresi

2960

UNS

F32800

SIFAT FISIK DAN MEKANIK

ASTM A536, KELAS 65-45-12

Kekuatan Tarik, min, psi

65.000

Kekuatan Tarik, min, MPa

448

Kekuatan Hasil, min, psi

45.000

Kekuatan Hasil, min, MPa

310

Elongasi dalam 2 inci atau 50 mm, min %

12

Kepadatan lb/in3

0,256

Kepadatan g/cm3

7.1

Suhu Mencair (Derajat F)

2.100 – 2.190

Suhu Mencair (Derajat C)

1.150 – 1.200

Kekuatan Tekan Ksi

429

MPa Kekuatan Kompresi

2960

UNS

F33100

SIFAT FISIK DAN MEKANIK

ASTM A536, KELAS 80-55-06

Kekuatan Tarik, min, psi

80.000

Kekuatan Tarik, min, MPa

552

Kekuatan Hasil, min, psi

55.000

Kekuatan Hasil, min, MPa

379

Elongasi dalam 2 inci atau 50 mm, min %

6

Kepadatan lb/in3

0,256

Kepadatan g/cm3

7.1

Suhu Mencair (Derajat F)

2.100 – 2.190

Suhu Mencair (Derajat C)

1.150 – 1.200

Kekuatan Tekan Ksi

429

MPa Kekuatan Kompresi

2960

UNS

F33800

Besi ulet memiliki kekuatan dan keuletan yang lebih besar daripada besi abu-abu. Sifat-sifat tersebut memungkinkannya untuk digunakan secara efektif dalam berbagai aplikasi industri, termasuk pipa, komponen otomotif, roda, kotak roda gigi, rumah pompa, rangka mesin untuk industri tenaga angin, dan banyak lagi. Karena tidak retak seperti besi abu-abu, besi ulet juga aman digunakan dalam aplikasi perlindungan benturan, seperti bollard.

Reliance Foundry bekerja secara kolaboratif dengan klien untuk menentukan bahan terbaik untuk setiap casting kustom. Minta Penawaran untuk mendapatkan informasi selengkapnya tentang bagaimana layanan casting kami dapat memenuhi persyaratan proyek Anda.

Logam

Bagaimana para insinyur memilih paduan untuk pengecoran logam Saat memilih paduan besi untuk pengecoran, ahli metalurgi mempertimbangkan anggaran, sifat mekanik yang diperlukan, dan langkah pasca pengecoran seperti pemesinan dan perlakuan panas. Persyaratan ini memutuskan paduan apa yang akan digu

Apa perbedaan antara besi tuang dan baja tuang? Casting menawarkan kapasitas luar biasa untuk detail desain, seringkali menghilangkan kebutuhan untuk fabrikasi dan perakitan tambahan. Banyak material yang dapat dicor, termasuk beberapa jenis logam dan sintetis, tetapi besi dan baja khususnya mem

Pengantar produksi dan sifat paduan baja Menurut Asosiasi Baja Dunia, 1869,9 juta ton baja diproduksi pada tahun 2019. Ini mewakili peningkatan 3,4% dalam output dari 2018 dan lebih dari dua kali lipat output pada 1999. Dunia memiliki kebutuhan baja yang terus meningkat. Ini digunakan dalam konstr

Baja karbon tidak mudah untuk dicor pasir karena titik lelehnya yang tinggi. Besi cor ulet adalah alternatif. Titik lelehnya yang lebih rendah menyediakan cara untuk mencapai sifat metalurgi yang serupa dengan baja di bagian cor pasir. Beralih dari baja ke coran besi ulet adalah cara untuk mengurang