Proses manufaktur

Besi adalah salah satu elemen paling umum di bumi. Hampir setiap konstruksi manusia mengandung setidaknya sedikit besi. Ini juga salah satu logam tertua dan pertama kali dibuat menjadi benda yang berguna dan hias setidaknya 3.500 tahun yang lalu.

Besi murni adalah logam lunak berwarna putih keabu-abuan. Meskipun besi adalah unsur umum, besi murni hampir tidak pernah ditemukan di alam. Satu-satunya besi murni yang diketahui ada secara alami berasal dari meteorit yang jatuh. Sebagian besar zat besi ditemukan dalam mineral yang terbentuk dari kombinasi besi dengan unsur lain. Oksida besi adalah yang paling umum. Mineral di dekat permukaan bumi yang memiliki kandungan besi tertinggi dikenal sebagai bijih besi dan ditambang secara komersial.

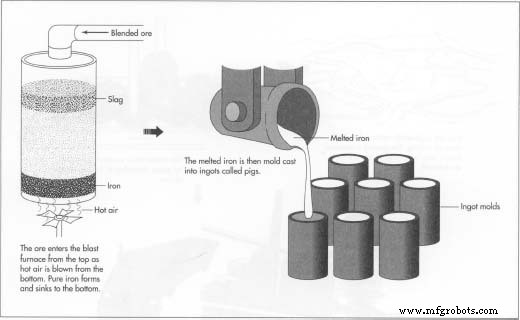

Bijih besi diubah menjadi berbagai jenis besi melalui beberapa proses. Proses yang paling umum adalah penggunaan blast furnace untuk menghasilkan pig iron yaitu sekitar 92-94% besi dan 3-5% karbon dengan jumlah elemen lain yang lebih sedikit. Pig iron hanya memiliki kegunaan yang terbatas, dan sebagian besar dari besi ini masuk ke pabrik baja di mana ia diubah menjadi berbagai paduan baja dengan mengurangi kandungan karbon dan menambahkan elemen lain seperti mangan dan nikel untuk memberikan sifat spesifik baja.

Sejarawan percaya bahwa orang Mesir adalah orang pertama yang bekerja dengan besi dalam jumlah kecil, sekitar lima atau enam ribu tahun yang lalu. Logam yang mereka gunakan tampaknya diekstraksi dari meteorit. Bukti dari apa yang diyakini sebagai contoh pertama penambangan dan peleburan besi menunjukkan budaya Het kuno di tempat yang sekarang disebut Turki. Karena besi adalah bahan yang jauh lebih unggul untuk pembuatan senjata dan peralatan daripada logam lain yang dikenal, produksinya adalah rahasia yang dijaga ketat. Namun, teknik dasarnya sederhana, dan penggunaan besi secara bertahap menyebar. Meskipun berguna dibandingkan dengan bahan lain, besi memiliki kelemahan. Kualitas alat yang dibuat darinya sangat bervariasi, tergantung pada wilayah dari mana bijih besi diambil dan metode yang digunakan untuk mengekstraksi besi. Sifat kimia dari perubahan yang terjadi selama ekstraksi tidak dipahami; khususnya, pentingnya karbon terhadap kekerasan logam. Praktik sangat bervariasi di berbagai belahan dunia. Ada bukti, misalnya, bahwa orang Cina mampu melelehkan dan melemparkan alat besi sangat awal, dan bahwa orang Jepang menghasilkan hasil yang luar biasa dengan baja dalam jumlah kecil, sebagaimana dibuktikan oleh pedang pusaka sejak berabad-abad yang lalu. Terobosan serupa dibuat di Timur Tengah dan India, tetapi prosesnya tidak pernah muncul di belahan dunia lainnya. Selama berabad-abad, orang Eropa sama sekali tidak memiliki metode untuk memanaskan besi hingga titik lebur. Untuk menghasilkan besi, mereka perlahan-lahan membakar bijih besi dengan kayu dalam oven berlapis tanah liat. Besi itu terpisah dari batuan di sekitarnya tetapi tidak pernah benar-benar meleleh. Sebaliknya, itu membentuk terak berkerak yang dihilangkan dengan memalu. Proses pemanasan dan palu yang berulang ini mencampur oksigen dengan oksida besi untuk menghasilkan besi, dan menghilangkan karbon dari logam. Hasilnya adalah besi yang hampir murni, mudah dibentuk dengan palu dan penjepit tetapi terlalu lunak untuk diambil dan disimpan dengan baik. Karena logam itu dibentuk, atau ditempa, dengan cara dipalu, itu disebut besi tempa.

Peralatan dan senjata yang dibawa kembali ke Eropa dari Timur terbuat dari besi yang telah dicairkan dan dibentuk. Mempertahankan lebih banyak karbon, besi cor lebih keras dari besi tempa dan akan memegang ujung tombak. Namun, itu juga lebih rapuh daripada besi tempa. Para pekerja besi Eropa tahu bahwa orang Timur memiliki besi yang lebih baik, tetapi bukan proses yang terlibat dalam pembuatan produk besi yang lebih kuat. Seluruh negara meluncurkan upaya untuk menemukan prosesnya.

Terobosan Eropa pertama yang diketahui dalam produksi besi tuang, yang dengan cepat mengarah pada baja praktis pertama, tidak terjadi sampai tahun 1740. Pada tahun itu, Benjamin Huntsman mengeluarkan paten untuk peleburan bahan untuk produksi pegas baja menjadi digunakan dalam pembuatan jam. Selama 20 tahun ke depan atau lebih, prosedur menjadi lebih luas diadopsi. Huntsman menggunakan tanur tinggi untuk melelehkan besi tempa dalam wadah tanah liat. Dia kemudian menambahkan jumlah arang murni yang diukur dengan hati-hati ke logam yang meleleh. Paduan yang dihasilkan kuat dan fleksibel saat dilemparkan ke pegas. Karena Huntsman awalnya hanya tertarik untuk membuat jam yang lebih baik, baja wadahnya mengarah langsung pada pengembangan kronometer bahari, yang, pada gilirannya, memungkinkan navigasi global dengan memungkinkan pelaut menentukan posisi timur/barat mereka secara tepat. Fakta bahwa dia juga telah menemukan metalurgi modern adalah efek samping yang tampaknya tidak dia sadari.

Bahan baku yang digunakan untuk memproduksi pig iron dalam blast furnace adalah bijih besi, kokas, sinter, dan batugamping. Bijih besi terutama oksida besi dan termasuk magnetit, hematit, limonit, dan banyak batuan lainnya. Kandungan besi dari bijih ini berkisar antara 70% hingga 20% atau kurang. Kokas adalah zat yang dibuat dengan memanaskan batu bara hingga menjadi karbon yang hampir murni. Sinter terbuat dari bijih besi dengan kadar yang lebih rendah dan halus, yang dipanggang dengan kokas dan kapur untuk menghilangkan sejumlah besar pengotor dalam bijih. Batu kapur terjadi secara alami dan merupakan sumber kalsium karbonat.

Logam lain terkadang dicampur dengan besi dalam produksi berbagai bentuk baja, seperti kromium, nikel, mangan, molibdenum, dan tungsten.

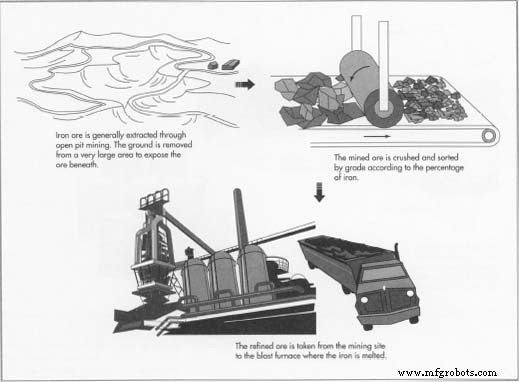

Sebelum bijih besi dapat digunakan dalam tanur tinggi, bijih besi harus diekstraksi dari tanah dan dimurnikan sebagian untuk menghilangkan sebagian besar pengotor.

Bersandar pada penjepitnya yang panjang, pembantu kubangan besi muda ini berpose untuk foto ini di awal tahun 1860-an, ketika Sons of Vulcan masih muda. (Dari koleksi Museum Henry Ford &Greenfield Village.)

Bersandar pada penjepitnya yang panjang, pembantu kubangan besi muda ini berpose untuk foto ini di awal tahun 1860-an, ketika Sons of Vulcan masih muda. (Dari koleksi Museum Henry Ford &Greenfield Village.)

Secara historis, besi diproduksi dengan metode ledakan panas, atau kemudian, tungku antrasit. Either way, aktivitas mendasar dalam pembuatan besi melibatkan seorang pekerja mengaduk batch kecil besi kasar dan abu sampai besi terpisah dari terak. Disebut "pelumpuran", ini adalah pekerjaan yang sangat terampil, tetapi juga panas, berat, dan berbahaya. Itu membutuhkan banyak pengalaman serta konstitusi yang hangat. Puddlers bangga, mandiri, dan dibayar tinggi.

Puddlers mendirikan serikat pekerja pertama di industri besi dan baja, Sons of Vulcan, di Pittsburgh pada tahun 1858. Pada tahun 1876, serikat pekerja ini bergabung dengan tiga organisasi buruh lainnya untuk membentuk Asosiasi Pekerja Besi dan Baja yang Digabungkan. Ini adalah serikat pekerja yang dikalahkan Andrew Carnegie dalam Pemogokan Homestead tahun 1892, membuat serikat pekerja berantakan dan industri pada dasarnya tidak terorganisir sampai tahun 1930-an.

William S. Pretzer

Besi murni adalah logam lunak berwarna putih keabu-abuan. Meskipun besi adalah unsur umum, besi murni hampir tidak pernah ditemukan di alam. Mineral di dekat permukaan bumi yang memiliki kandungan besi tertinggi dikenal sebagai bijih besi dan ditambang secara komersial. permukaan tanah dihilangkan oleh mesin-mesin berat, seringkali di area yang sangat luas, untuk mengekspos bijih di bawahnya. Dalam kasus di mana tidak ekonomis untuk menghilangkan permukaan, poros digali ke dalam tanah, dengan terowongan samping mengikuti lapisan bijih.

Besi murni adalah logam lunak berwarna putih keabu-abuan. Meskipun besi adalah unsur umum, besi murni hampir tidak pernah ditemukan di alam. Mineral di dekat permukaan bumi yang memiliki kandungan besi tertinggi dikenal sebagai bijih besi dan ditambang secara komersial. permukaan tanah dihilangkan oleh mesin-mesin berat, seringkali di area yang sangat luas, untuk mengekspos bijih di bawahnya. Dalam kasus di mana tidak ekonomis untuk menghilangkan permukaan, poros digali ke dalam tanah, dengan terowongan samping mengikuti lapisan bijih.  kemudian bereaksi dengan bijih besi membentuk karbon dioksida dan besi murni.

kemudian bereaksi dengan bijih besi membentuk karbon dioksida dan besi murni. Sebuah tanur sembur biasanya berjalan siang dan malam selama beberapa tahun. Akhirnya lapisan bata mulai runtuh, dan tungku kemudian dimatikan untuk pemeliharaan.

Operasi tanur sembur sangat diinstrumentasi dan dipantau terus menerus. Waktu dan suhu diperiksa dan dicatat. Kandungan kimia dari bijih besi yang diterima dari berbagai tambang diperiksa, dan bijih tersebut dicampur dengan bijih besi lainnya untuk mencapai muatan yang diinginkan. Sampel diambil dari setiap tuang dan diperiksa kandungan kimia dan sifat mekaniknya seperti kekuatan dan kekerasan.

Ada banyak sekali kemungkinan dampak lingkungan dari industri besi. Yang pertama dan paling jelas adalah proses penambangan terbuka. Sebidang tanah besar dilucuti menjadi batu gundul. Saat ini, lokasi penambangan yang habis biasanya digunakan sebagai tempat pembuangan akhir, kemudian ditutup dan ditata. Beberapa dari TPA ini sendiri menjadi masalah lingkungan, karena di masa lalu, beberapa digunakan untuk pembuangan zat yang sangat beracun yang larut ke dalam tanah dan air.

Proses ekstraksi besi dari bijih menghasilkan sejumlah besar gas beracun dan korosif. Dalam praktiknya, gas-gas ini digosok dan didaur ulang. Namun, tak terhindarkan, sejumlah kecil gas beracun keluar ke atmosfer.

Produk sampingan dari pemurnian besi adalah terak, yang diproduksi dalam jumlah besar. Bahan ini sebagian besar inert, tetapi masih harus dibuang di tempat pembuangan sampah.

Pembuatan besi menggunakan batubara dalam jumlah besar. Batubara tidak digunakan secara langsung, tetapi pertama-tama direduksi menjadi kokas yang terdiri dari karbon yang hampir murni. Banyak produk sampingan kimia dari kokas hampir semuanya beracun, tetapi juga bermanfaat secara komersial. Produk-produk ini termasuk amonia, yang digunakan dalam sejumlah besar produk; fenol, yang digunakan untuk membuat plastik, minyak potong, dan antiseptik; cresols, yang digunakan untuk herbisida, pestisida, obat-obatan, dan bahan kimia fotografi; dan toluena, yang merupakan bahan dalam banyak produk kimia kompleks seperti pelarut dan bahan peledak.

Besi dan baja bekas—dalam bentuk mobil tua, peralatan rumah tangga, dan bahkan seluruh bangunan bersusun baja—juga merupakan masalah lingkungan. Sebagian besar bahan ini didaur ulang, karena skrap baja merupakan sumber daya penting dalam pembuatan baja. Scrap yang tidak didaur ulang akhirnya berubah menjadi oksida besi, atau karat, dan kembali ke tanah.

Di permukaan, masa depan produksi besi—terutama di Amerika Serikat—tampak bermasalah. Cadangan bijih berkualitas tinggi telah sangat berkurang di daerah-daerah di mana bijih tersebut dapat diekstraksi secara ekonomis. Banyak pabrik baja lama telah tutup.

Namun, penampilan ini menipu. Teknik pengayaan bijih baru telah membuat penggunaan bijih berkadar rendah jauh lebih menarik, dan ada banyak persediaan bijih tersebut. Banyak pabrik baja telah ditutup dalam beberapa dekade terakhir, tetapi ini sebagian besar karena lebih sedikit yang dibutuhkan. Efisiensi tanur sembur sendiri telah meningkat pesat. Pada awal abad ini, tanur sembur terbesar di Amerika Serikat menghasilkan 644 ton pig iron per hari. Diperkirakan dalam waktu dekat kemungkinan produksi satu tungku akan mencapai 4.000 ton per hari. Karena banyak dari pabrik yang lebih modern ini telah dibangun di luar negeri, dalam beberapa kasus sebenarnya menjadi lebih ekonomis untuk mengirimkan baja melintasi lautan daripada memproduksinya di pabrik AS yang lebih tua.

Proses manufaktur

Latar Belakang Stetoskop adalah alat medis yang digunakan untuk mendengarkan suara yang dihasilkan dalam tubuh, terutama yang berasal dari jantung dan paru-paru. Kebanyakan stetoskop modern adalah binaural; yaitu, instrumen dimaksudkan untuk digunakan dengan kedua telinga. Stetoskop terdiri dari d

Latar Belakang Terompet adalah alat musik tiup kuningan yang terkenal karena nadanya yang kuat yang dibunyikan oleh getaran bibir terhadap corongnya yang berbentuk cangkir. Terompet terdiri dari tabung silinder, berbentuk lingkaran lonjong utama yang melebar menjadi lonceng. Terompet modern juga m

Evolusi Pembuatan Besi Tungku Ledakan Asal mula peleburan besi pertama tersembunyi dalam sejarah peradaban manusia yang tidak tercatat. Bukti pertama alat besi yang digunakan di zaman kuno sebenarnya berasal dari Mesir di mana alat besi ditemukan di sambungan antara dua batu di piramida. Asal usul

Pengecoran besi ulet memiliki banyak keunggulan Besi ulet — juga disebut sebagai besi bulat atau nodular — sebenarnya adalah sekelompok besi yang menunjukkan kekuatan, fleksibilitas, daya tahan, dan elastisitas tinggi karena struktur mikronya yang unik. Besi cor ulet biasanya mengandung lebih dar