ULTEM &PEEK:Panduan Utama untuk Bahan Cetakan 3D Berkinerja Tinggi

Termoplastik berperforma tinggi , seperti PEI, PAEK, dan PPSU semakin diminati untuk aplikasi manufaktur kelas industri.

Dalam bidang manufaktur aditif, Fused Deposition Modeling (FDM) adalah teknologi yang paling umum digunakan untuk pencetakan 3D dengan PEI, PAEK, dan PPSU, dengan termoplastik ini digunakan dalam bentuk filamen.

Dalam tutorial hari ini, kita akan mempelajari proses pencetakan 3D dengan termoplastik performa tinggi, termasuk pro dan kontra, aplikasi dan persyaratan pencetakan 3D utama saat bekerja dengan jenis bahan ini.

Mengapa Menggunakan Termoplastik Berkinerja Tinggi?

Termoplastik berperforma tinggi unik di antara plastik pencetakan 3D lainnya (termasuk PLA dan ABS) berkat sifat mekaniknya yang sangat baik, yang membuatnya cocok untuk aplikasi teknik. Kekuatan, daya tahan, panas, dan ketahanan kimia hanyalah beberapa sifat yang membuat keluarga termoplastik ini sangat dicari bahan untuk berbagai aplikasi industri.

Bahan

PEI (atau ULTEM)

Polieterimida (PEI) adalah termoplastik rekayasa kinerja tinggi yang berwarna kuning atau transparan. Anda mungkin lebih familiar dengan istilah ULTEM , karena ini adalah nama dagang untuk satu-satunya merek filamen PEI yang saat ini tersedia di pasaran.

ULTEM hadir dalam dua kelas utama — ULTEM 9085 dan ULTEM 1010 — meskipun Sabic, pengembang material di belakang ULTEM, juga baru-baru ini memperkenalkan dua material PEI berkinerja tinggi baru berdasarkan ULTEM 1010.

Mari kita lihat manfaat ULTEM 9085 dan ULTEM 1010.

ULTEM 9085:manfaatnya

ULTEM 9085:manfaatnya

- Inheren tahan api: Bahannya sesuai dengan FST dan bersertifikat untuk komponen pesawat.

- Rasio kekuatan-terhadap-berat yang tinggi: Bagian 3D yang dicetak dengan ULTEM 9085 bisa jauh lebih ringan daripada beberapa bagian logam (misalnya aluminium) sambil menawarkan kekuatan benturan yang sebanding. Hal ini sangat bermanfaat untuk industri seperti kedirgantaraan di mana berat pesawat berkorelasi langsung dengan jumlah bahan bakar yang dikonsumsi.

- Resistensi termal tinggi: ULTEM 9085 memiliki suhu defleksi panas 167°C.

- Resistensi kimia: ULTEM 9085 tahan terhadap berbagai bahan kimia, seperti cairan otomotif, larutan berair, dan alkohol.

Aplikasi

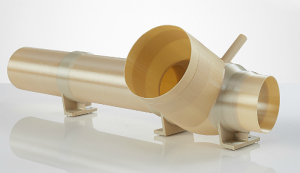

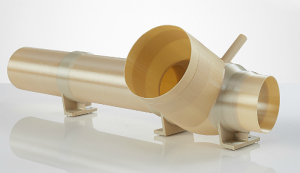

Properti ULTEM 9085 menjadikannya ideal untuk aplikasi luar angkasa dan otomotif , menyediakan suku cadang berperforma tinggi dan alternatif ringan untuk logam. ULTEM 9085 dapat digunakan untuk mencetak komponen interior 3D, pekerjaan saluran atau penutup listrik untuk pesawat terbang dan kendaraan darat, misalnya. Grup desain dan manufaktur pesawat Prancis, Latécoère, menggunakan ULTEM 9085 untuk memproduksi prototipe fungsional, alat khusus, dan komponen rumah saluran udara secara aditif. Dengan menggunakan ULTEM 9085, perusahaan dapat memproduksi alat khusus yang 50% lebih ringan.

Setelan printer yang disarankan:

Suhu Extruder: 350 – 380 °C (extruder semua logam)

Suhu Tempat Tidur Cetak: 140 – 160°C

Cetak penutup tempat tidur: Direkomendasikan (pita Kapton, FR4 diampelas ringan, atau papan Perf)

Enclosure berpemanas: Diperlukan — ULTEM mencetak paling baik di lingkungan pembuatan yang hangat hingga panas

Kecepatan pencetakan: titik awalnya adalah 20-30mm/

ULTEM 1010:manfaatnya

- Kekuatan tarik tinggi :ULTEM 1010 memiliki kekuatan tarik tertinggi di antara semua filamen FDM, menghasilkan suku cadang yang kuat dan tahan lama.

- Stabilitas termal tinggi: Bahan ini memiliki stabilitas termal dan ketahanan panas yang sangat baik, dan juga tahan terhadap sterilisasi uap (autoklaf).

- Biokompatibel (Sertifikasi ISO 10993/USP Kelas VI).

- Lainnya: Satu-satunya bahan FDM dengan sertifikasi kontak makanan NSF 51.

Aplikasi

Berkat kekuatan dan stabilitas termalnya yang tinggi, ULTEM 1010 dapat digunakan di aplikasi luar angkasa di luar kabin (misalnya, saluran, klip, dan komponen semi-struktural) serta aplikasi otomotif.

Sertifikasi kontak makanan dan bio-kompatibilitasnya berarti bahwa ULTEM 1010 adalah pilihan yang bagus untuk aplikasi seperti alat produksi makanan dan perangkat medis khusus seperti perlengkapan, panduan bedah, dan nampan khusus.

Setelan printer yang disarankan:

Suhu Extruder: 370 – 390 °C (pengekstrusi semua logam)

Suhu Tempat Tidur Cetak: 120 – 160°C

Cetak penutup tempat tidur: Direkomendasikan (pita Kapton, FR4 diampelas ringan, atau papan Perf)

Enclosure berpemanas: Diperlukan, ULTEM mencetak paling baik di lingkungan pembuatan yang hangat hingga panas

Kecepatan pencetakan: titik awal adalah 20-30 mm/s

PAEK

Polyaryletherketone (PAEK) adalah keluarga termoplastik dengan stabilitas suhu tinggi dan kekuatan mekanik yang besar. Polyether ether ketone (PEEK) dan Polieterketonketon (PEKK) adalah dua termoplastik yang termasuk dalam keluarga PAEK.

mengintip:manfaatnya

- Resistensi termal tinggi: MENGINTIP dapat menahan suhu ekstrem hingga 260 °C.

- Rasio kekuatan terhadap berat yang sangat baik: Selain itu, MENGINTIP tahan abrasi

- Ketahanan bahan kimia yang hebat :MENGINTIP dapat menahan berbagai pelarut, asam, dan basa.

- Lainnya: Dapat terkena prosedur sterilisasi seperti autoklaf.

Aplikasi

Dengan sifat mekanik, kimia dan termal yang unik, PEEK dapat diterapkan secara luas di berbagai industri. Dalam aplikasi tertentu, bahkan dapat menggantikan beberapa logam, membuat komponen lebih ringan sementara menunjukkan sifat yang sebanding. Kembali pada tahun 2015, Airbus Helicopters telah mengganti aluminium di fitting pintu pesawat A350 XWB dengan PEEK, menghasilkan pengurangan berat 40% dan peningkatan fungsionalitas.

Selain komponen pesawat ringan, MENGINTIP adalah juga cocok untuk suku cadang otomotif pencetakan 3D seperti bantalan dan suku cadang piston, dan prostetik khusus.

Setelan printer yang disarankan:

Suhu Extruder: 360-450 °C (extruder semua logam)

Suhu Tempat Tidur Cetak: menit 120°C

Sprei penutup tempat tidur: Direkomendasikan (pita Kapton)

Enclosure berpemanas: Diperlukan, suhu yang disarankan 70 – 150 °C

Kecepatan pencetakan: 10-50 mm/s untuk tinggi lapisan 0,2 mm

PEKK:manfaatnya

- Kekuatan: Kekuatan, ketangguhan, dan ketahanan aus yang luar biasa

- Ketahanan terhadap panas dan bahan kimia yang tinggi

Aplikasi

PEKK sangat cocok untuk komponen pesawat yang terkena bahan bakar jet, oli dan cairan hidrolik, berkat ketahanan kimianya yang tinggi. Aplikasi lain adalah menggunakan PEKK untuk memproduksi suku cadang pesawat ruang angkasa yang membutuhkan gas buang rendah dan suku cadang industri tahan bahan kimia.

Contoh nyata adalah kapsul penumpang Starliner Boeing, yang dirancang untuk mengangkut astronot NASA ke dan dari stasiun luar angkasa . Kapsul menggabungkan lebih dari 500 bagian PEKK 3D yang dicetak oleh Oxford Performance Materials. Komponen PEKK cetak 3D dikatakan hampir 60% lebih hemat biaya daripada komponen yang diproduksi secara tradisional.

Setelan printer yang disarankan:

Suhu Extruder: 345 – 375 °C (pengekstrusi semua logam)

Suhu Tempat Tidur Cetak: 120 – 140°C

Sprei penutup tempat tidur: Direkomendasikan (pita Kapton)

Enclosure berpemanas: Diperlukan, suhu yang disarankan 70 – 150 °C

Kecepatan pencetakan: 20-50 mm/s untuk tinggi lapisan 0,2 mm

PPSU (PPSF)

Polifenilsulfon (PPSU) adalah salah satu termoplastik pencetakan 3D terkuat untuk aplikasi teknik.

PPSU:manfaatnya

- Tahan kimia dan panas yang tinggi: Suhu defleksi panas adalah 205°C, dan material ini ideal untuk aplikasi di mana suku cadang harus menahan beban tinggi dan terpapar bahan kimia

- Kuat dan tahan lama

- Lainnya: PPSU memiliki ketahanan yang tinggi terhadap radiasi gamma dan mampu melakukan sterilisasi (termasuk gas EtO, autoklaf uap, plasma, panas kering, dan sterilisasi dingin).

Aplikasi

PPSU adalah material serbaguna, dengan aplikasi mulai dari otomotif hingga medis. Ketahanannya terhadap sterilisasi uap menjadikannya pilihan yang baik untuk peralatan medis pencetakan 3D, misalnya. Kasus penggunaan lainnya adalah cetakan injeksi volume rendah, karena ketahanan PPSU terhadap suhu tinggi. Aplikasi lain untuk PPSU termasuk komponen otomotif di bawah kap dan penutup elektronik.

Setelan printer yang disarankan:

- Suhu Pengekstrusi: 360 – 390 °C (pengekstrusi semua logam)

- Suhu Tempat Tidur Cetak: 140 – 160°C°C

- Cetak penutup tempat tidur: Direkomendasikan (pita Kapton)

- Enclosure berpemanas: Wajib

- Kecepatan pencetakan: titik awal adalah 1000 mm/menit

Batasan Termoplastik Berkinerja Tinggi

Dua batasan utama bahan berkinerja tinggi yang dibahas dalam artikel ini adalah 1) biaya tinggi dan 2) tingkat keahlian tinggi yang diperlukan untuk mencapai hasil pencetakan yang sukses. Selain itu, printer 3D FDM dalam jumlah terbatas di pasaran yang mampu menangani bahan bersuhu tinggi ini. Perlu juga dicatat bahwa banyak termoplastik berkinerja tinggi (PEKK dan PEEK) akan memerlukan beberapa bentuk pasca-pemrosesan, seperti anil, untuk memastikan mereka mengkristal dengan benar.

Singkatnya

Secara keseluruhan, termoplastik berkinerja tinggi adalah bidang penelitian material yang berkembang pesat. Setiap termoplastik yang telah kita bahas dalam artikel ini memiliki sifat unik, menjadikannya, dalam banyak kasus, alternatif yang hemat biaya untuk paduan logam. Pada akhirnya, ini dapat menjadikannya alternatif yang lebih baik untuk beberapa logam, membuka peluang untuk solusi ringan yang hemat biaya.

Seiring banyaknya produsen bahan yang memasuki pasar, kita juga akan melihat harga termoplastik ini turun , memungkinkan mereka untuk digunakan dalam jangkauan aplikasi yang lebih luas. Masa depan pencetakan 3D dengan termoplastik performa tinggi, tentu saja terlihat cerah.

Lainnya seperti ini:

Pencetakan 3D dengan ABS:Semua yang Perlu Anda Ketahui

Pencetakan 3D PLA:Panduan Definitif

ULTEM 9085:manfaatnya

ULTEM 9085:manfaatnya