Pencetakan 3D Logam:Di Mana Kita Saat Ini?

Hanya satu dekade yang lalu, hanya sedikit yang percaya bahwa pencetakan 3D logam dapat menjadi pesaing serius untuk produksi serial. Namun, teknologi telah mengalami evolusi yang cepat, terutama selama beberapa tahun terakhir. Sekarang, dengan bagian logam yang digunakan dalam aplikasi yang luas seperti medis, otomotif, dan luar angkasa, teknologi ini bersiap untuk produksi.

Tapi di mana kita saat ini?

Seiring dengan pertumbuhan pasar pencetakan 3D logam, penting untuk mengikuti lanskap yang terus berubah. Itulah sebabnya hari ini, kita akan melihat evolusi pencetakan 3D logam – sejauh mana teknologi telah berkembang, di mana letak keadaan saat ini, dan apa yang akan terjadi di masa depan untuk teknologi inovatif ini.

Peristiwa penting yang telah membentuk pencetakan 3D logam

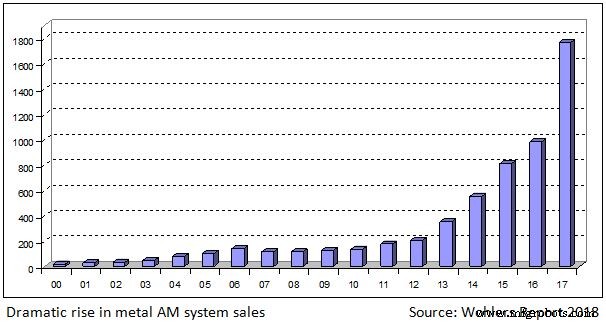

Sejak tahun 1980-an, lanskap teknologi dan pasar telah berkembang secara signifikan untuk pencetakan 3D logam. Sementara pertumbuhan teknologi di awal 2000-an meningkat, lanskap telah berubah selama lima tahun terakhir, dengan sejumlah pemain baru memasuki pasar.

Sistem AM Metal telah berkembang ke titik di mana mereka sekarang dapat memproses lebih banyak material dan memungkinkan aplikasi yang lebih luas.

Ikhtisar singkat tentang beberapa peristiwa penting untuk membentuk evolusi teknologi:

- 1980-an :Dr Carl Deckard (University of Texas) mematenkan teknologi sintering laser selektif untuk plastik. Penemuan ini akan membuka jalan bagi pencetakan 3D logam.

- 1988 :Dr Ely Sachs (MIT) mengembangkan proses pengaliran pengikat baru yang akan menjadi dasar pengaliran pengikat logam. Metal Binder Jetting selanjutnya akan dilisensikan ke ExOne pada tahun 1996.

- 1994 :EOS memperkenalkan prototipe mesin EOSINT M160, berdasarkan teknologi sintering laser logam. Tahun berikutnya, perusahaan meluncurkan mesin EOSINT M250, yang merupakan yang pertama menggunakan teknologi sintering laser logam.

- 1995 :Institut Fraunhofer di Aachen, Jerman, mengajukan paten pertama untuk peleburan laser logam.

- 1998 :Optomec mengkomersialkan sistem serbuk logam Laser-Engineered Net Shaping (LENS), salah satu teknologi Deposisi Energi Langsung.

- 2000 :Teknologi Electron Beam Melting (EBM) dipatenkan dan dilisensikan oleh Arcam AB.

- 2002 :Arkham meluncurkan mesin EBM pertama, S12.

- 2004-2005 :EOS beralih dari laser CO2 yang digunakan dalam SLS plastik ke laser serat yang lebih cocok untuk melelehkan logam.

- 2017:Startup yang berbasis di AS, Digital Alloys, mengumumkan metode Joule yang dipatenkan untuk pencetakan 3D logam dan menutup pendanaan Seri B senilai $12,9 juta pada tahun berikutnya.

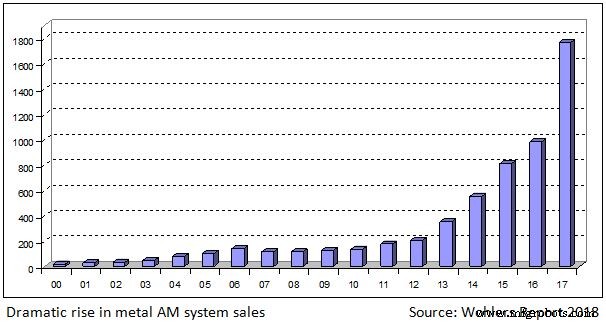

- 2018:Mengikuti kesuksesannya dengan sistem Multi Jet Fusion untuk polimer, HP meluncurkan cincin pencetakan 3D logam dengan debut sistem pencetakan 3D Metal Jet untuk logam. Pada tahun yang sama, Laporan Wohler mengumumkan pertumbuhan 80% dalam sistem AM logam untuk tahun 2017.

- 2019:Desktop Metal, yang menawarkan sistem AM Metal Production, Shop, dan Studio, memperoleh $160 juta dalam putaran investasi Seri E.

Evolusi sistem AM logam

DMLS — titik awal

Asal mula pencetakan 3D logam langsung dapat ditelusuri kembali ke tahun 1994, ketika EOS pertama kali memperkenalkan mesin EOSINT M250-nya. Mesin ini didasarkan pada teknologi direct metal laser sintering (DMLS).

Pada saat itu, proses sintering DMLS bekerja sama dengan Selective Laser Sintering untuk plastik, di mana bubuk logam dilebur sebagian dan disatukan untuk membuat bagian logam.

Namun, sintering bukanlah cara yang paling efisien untuk membentuk bagian logam yang sepenuhnya padat.

Antara tahun 2004 dan 2005, EOS memperkenalkan laser serat yang lebih kuat ke mesinnya — dan ini mengubah permainan secara signifikan.

Sekarang, meskipun istilah DMLS mempertahankan warisan sintering, mesin DMLS modern mampu melelehkan serbuk logam sepenuhnya, menghasilkan suku cadang dengan kepadatan lebih dari 99%.

Pada 2019, DMLS dan EBM tetap menjadi dua proses manufaktur aditif logam yang paling banyak digunakan.

Mesin baru

Berkat perbaikan teknologi yang sedang berlangsung dan meningkatnya persaingan di pasar pencetakan 3D logam, sistem AM logam menjadi semakin dioptimalkan untuk produksi.

Beberapa tahun terakhir sangat menarik karena konsep produksi baru untuk pencetakan 3D logam telah muncul.

Pemain utama seperti EOS, Concept Laser, dan Sistem 3D baru-baru ini meluncurkan solusi yang mencerminkan visi mereka masing-masing tentang pencetakan 3D logam sebagai bagian dari pabrik pintar.

Mayoritas solusi ini memiliki karakteristik yang sama:mereka modular, dapat dikonfigurasi dan menawarkan otomatisasi tingkat tinggi dalam upaya untuk memaksimalkan efisiensi dan mengurangi jumlah tenaga kerja manual yang diperlukan.

Dengan industri yang bergerak menuju otomatisasi dan fleksibilitas yang lebih besar, platform modular ini dapat memberi produsen sarana untuk mengintegrasikan teknologi dengan lebih mudah ke dalam proses produksi mereka dan meningkatkan skala lebih cepat.

Pemain baru

Pasar pencetakan 3D logam adalah area aktivitas yang berkembang, dengan lebih dari 20 perusahaan yang memproduksi sistem AM logam. Jumlah pemain baru yang memasuki pasar terus bertambah, karena perusahaan berusaha untuk memimpin upaya menuju produksi seri.

Digital Alloys dan Joule Printing

Salah satu contohnya adalah Digital Alloys, yang telah mengembangkan teknologi pencetakan Joule miliknya, yang dirancang untuk mengatasi masalah kecepatan dan biaya.

Pencetakan Joule menggunakan logam dalam bentuk kawat, yang biasanya lebih murah daripada bubuk logam. Proses kecepatan tinggi dikendalikan melalui sistem loop tertutup, dengan kawat logam dimasukkan ke dalam sistem gerak presisi.

Teknologi yang akan dirilis secara komersial pada tahun 2020 ini menjanjikan keandalan proses yang lebih baik, kecepatan yang lebih cepat, dan biaya bahan baku yang rendah. Gabungan faktor-faktor ini dapat membantu mengurangi biaya produksi secara keseluruhan secara signifikan.

Jet Logam HP

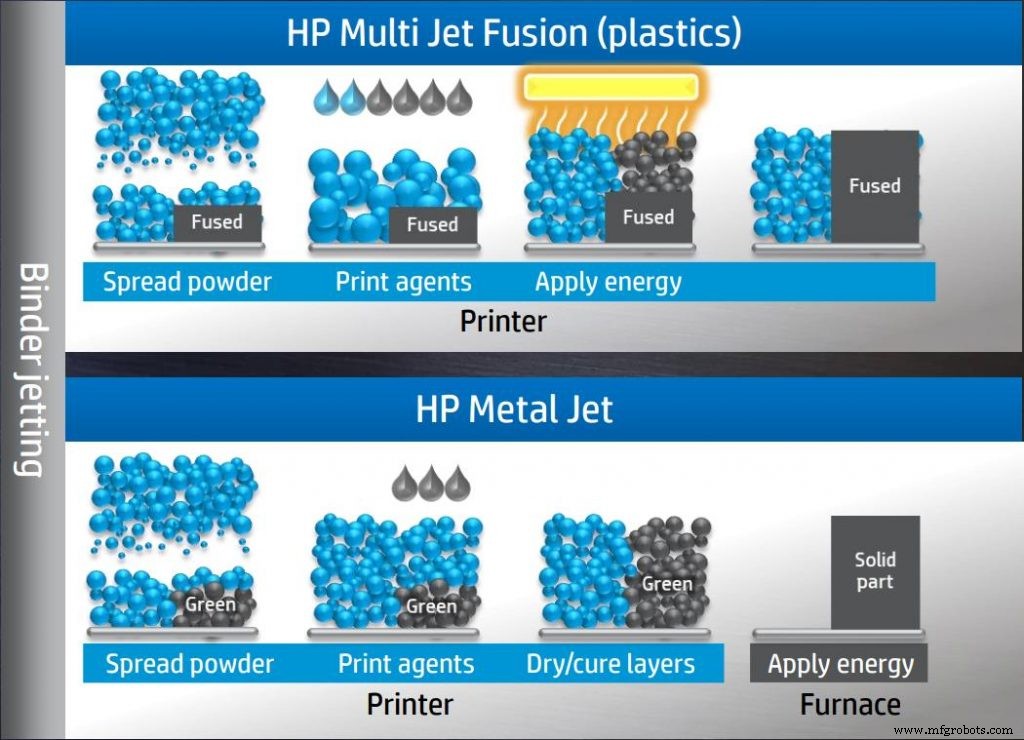

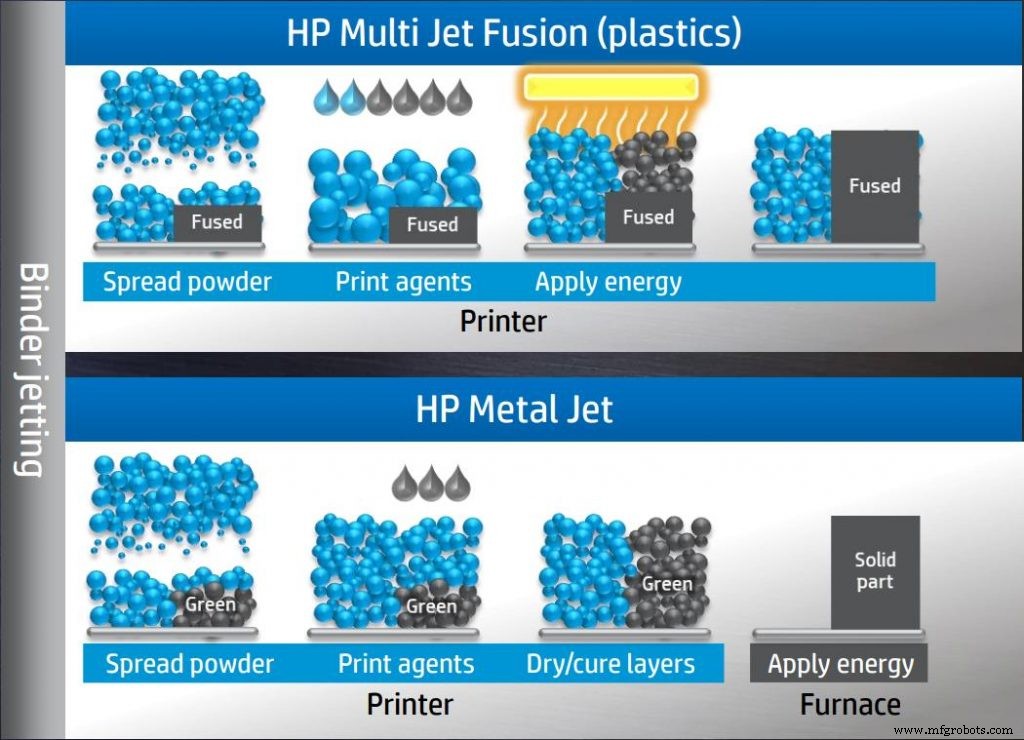

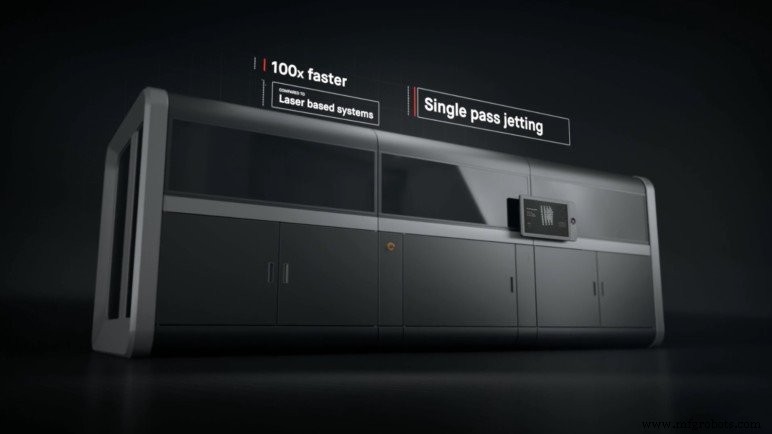

HP pertama kali memasuki dunia pencetakan 3D dengan teknologi Multi Jet Fusion-nya, yang digunakan untuk plastik. Pada tahun 2018, perusahaan melakukan perampokan pertamanya ke arena pencetakan 3D logam dengan sistem Metal Jet-nya.

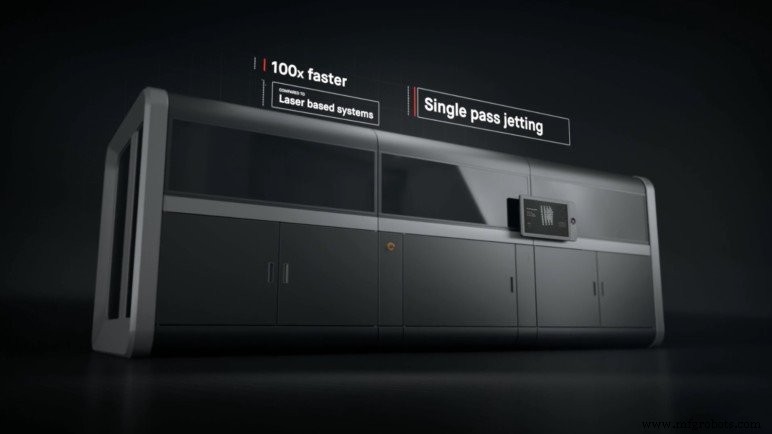

Sistem ini didasarkan pada teknologi pengaliran binder HP, menggunakan bubuk cetakan injeksi logam (MIM) siap pakai untuk menurunkan biaya. Sistem ini, yang juga dijadwalkan untuk rilis tahun 2020, dikatakan 50 kali lebih cepat daripada sistem pengaliran pengikat yang sebanding atau sistem peleburan laser selektif.

Desktop Metal

Didirikan pada tahun 2015, perusahaan yang berbasis di AS ini didirikan bersama oleh Ely Sachs, penemu proses pengaliran binder.

Dengan tujuan menjadikan pencetakan 3D logam sebagai dapat diakses semaksimal mungkin, Desktop Metal menawarkan Sistem Studionya, yang ditargetkan untuk produksi kecil, serta Sistem Produksinya, yang ditujukan untuk pencetakan 3D skala besar. Baru-baru ini perusahaan juga memperkenalkan sistem Toko, yang dirancang untuk toko mesin.

Desktop Metal kini menjadi salah satu dari segelintir perusahaan rintisan pencetakan 3D yang telah mencapai status unicorn, senilai sekitar $1,2 miliar.

Kesibukan aktivitas dalam ruang pencetakan 3D logam merupakan tanda positif lain dari kemajuan teknologi menuju impian produksi serial AM.

Deposisi Energi Langsung (DED)

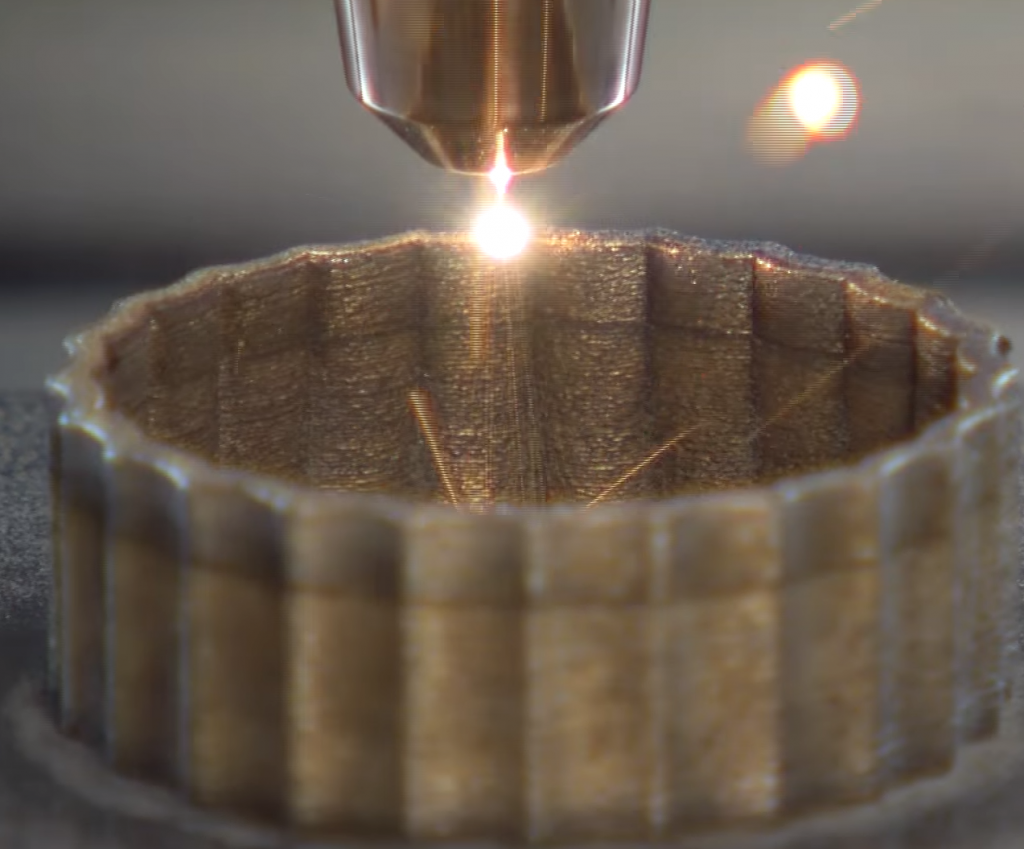

Teknologi lain yang membawa perkembangan menarik ke dunia pencetakan 3D logam adalah Direct Energy Deposition (DED).

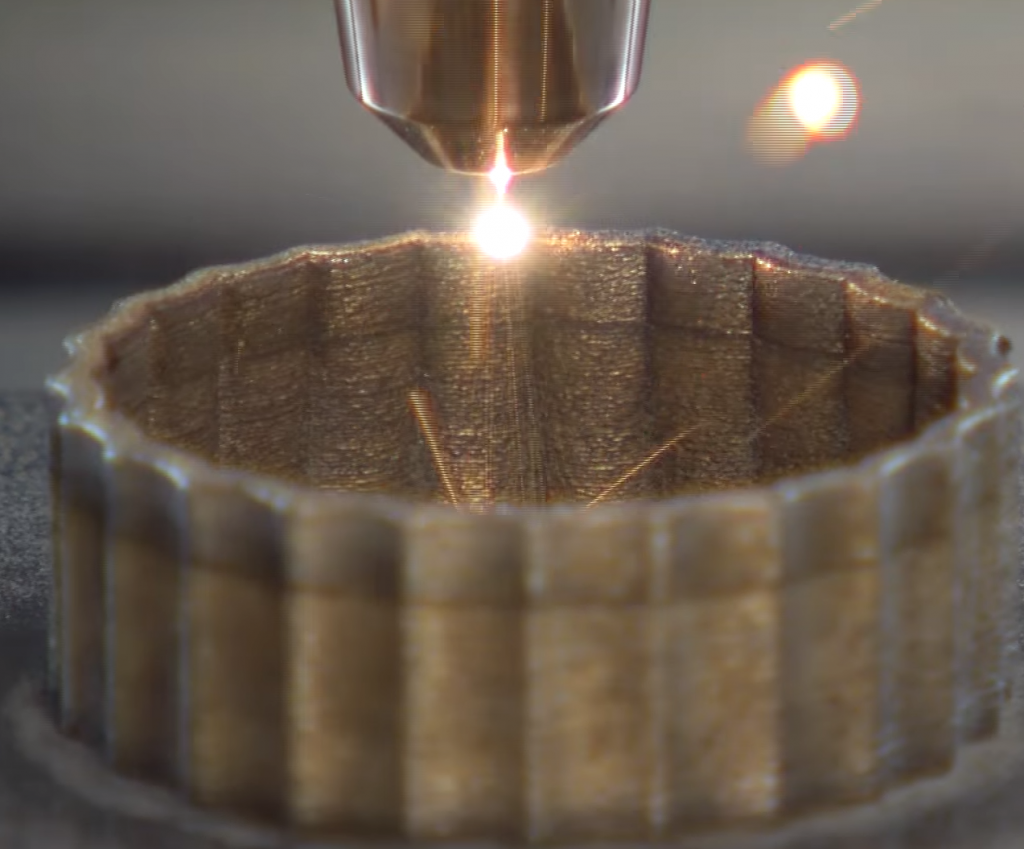

Berasal dari proses pengelasan, teknologi DED menggunakan sinar laser untuk melelehkan serbuk logam atau kawat saat didorong melalui nozzle ke platform build. Tidak seperti proses binder jetting dan powder bed, teknologi ini sangat cocok untuk membuat komponen yang lebih besar.

Secara historis, DED telah digunakan untuk memperbaiki komponen dengan menambahkan fitur pada bagian yang ada. Sekarang lebih luas untuk manufaktur di industri mulai dari kedirgantaraan &pertahanan hingga minyak &gas.

Perusahaan Norwegia Norsk Titanium, misalnya, menggunakan teknologi DED (Rapid Plasma Deposition) miliknya untuk memproduksi suku cadang titanium pesawat yang disetujui FAA untuk Boeing 787 Dreamliner.

Mengambil pendekatan campuran

Pengembangan utama yang didorong oleh teknologi DED adalah manufaktur hybrid.

Dalam jenis proses manufaktur ini, DED dapat dikombinasikan dengan proses subtraktif seperti penggilingan, untuk membuat dan menyelesaikan bagian dalam satu sistem.

Bagi banyak industri, pendekatan ini dapat secara signifikan merampingkan proses manufaktur. Manfaatnya jelas:alih-alih mencetak bagian 3D dan memindahkannya ke peralatan yang berbeda untuk penyelesaian, seluruh operasi dapat dilakukan dalam satu mesin. Proses ini mengurangi waktu yang dibutuhkan untuk memproduksi dan pasca-proses setiap bagian.

Sekarang ada sejumlah kecil perusahaan yang menawarkan solusi hybrid, termasuk Hybrid Manufacturing Technologies dan Imperial Machine &Tool Co.

Demikian pula, beberapa produsen peralatan mesin pemotong dan pabrik CNC , seperti DMG Mori dan Mazak, kini menawarkan beberapa bentuk kemampuan AM.

Solusi perangkat keras hybrid tetap terbatas, karena tahap awal teknologi. Meskipun demikian, operasi penambahan dan pengurangan pemanfaatan dalam satu sistem memiliki potensi untuk mengubah cara suku cadang diproduksi.

Perkembangan bahan untuk pencetakan 3D logam

Mencapai keragaman materi

Mengembangkan logam untuk pembuatan aditif adalah proses yang menantang — mengembangkan paduan logam yang benar-benar baru dapat memakan waktu hingga 3 tahun.

Pengguna awal pencetakan 3D logam bersumber dari serbuk logam dari pasar pengecoran dan penempaan. Namun, ini bukan pilihan ideal untuk pembuatan aditif, di mana kimia dan struktur mikro tertentu diperlukan.

Seiring dengan perkembangan teknologi, para pengembang material dan pengadopsi awal, yang lebih akrab dengan teknologi dan mesin, mulai mengembangkan material logam yang cocok untuk AM.

Saat pencetakan 3D logam mengarah ke produksi seri, keragaman material akan memainkan peran yang semakin besar. Semakin banyak bahan berkualitas yang tersedia, semakin luas cakupan aplikasi untuk teknologi tersebut.

Pencetakan 3D logam yang menantang

Pengembangan laser yang kuat dalam sistem DMLS berarti bahwa lebih banyak bahan dapat diproses dengan teknologi tersebut. Ini termasuk logam seperti baja tahan karat, titanium, krom kobalt dan paduan Inconel.

Namun, tidak semua logam cocok untuk pencetakan 3D dengan mudah. Misalnya, tembaga dan logam mulia sangat sulit untuk dicetak, sebagian karena mereka memantulkan panas yang diterapkan oleh sinar laser.

Untungnya, ada langkah untuk mengembangkan sistem baru yang mampu mencetak 3D logam semacam itu.

Pada formnext 2018, TRUMPF mendemonstrasikan teknologi laser hijau yang dapat mencetak tembaga murni serta logam mulia lainnya.

Perusahaan percaya bahwa pencetakan 3D tembaga murni dapat menjadi cara alternatif untuk membuat induktor konduktif dan penukar panas, yang sangat berguna untuk industri elektronik dan otomotif.

Demikian pula, Electron Beam Melting (EBM), sebuah proses yang menggunakan berkas elektron sebagai sumber panas, telah dikembangkan untuk menangani bahan yang panas tinggi dan rawan retak, seperti titanium aluminida (TiAl).

Terima kasih kepada kemampuannya yang unik untuk mencapai suhu yang sangat tinggi, EBM dilaporkan satu-satunya solusi AM komersial untuk pembuatan suku cadang titanium aluminida.

Pemasok material beralih ke AM logam

Terlepas dari tantangan dalam mengembangkan serbuk dan paduan logam yang cocok untuk pencetakan 3D, daftar pemasok bahan manufaktur yang ingin bergabung dengan pasar terus meningkat.

Perusahaan seperti Carpenter Technology, Sandvik AB, voestalpine dan Höganäs AB hanyalah beberapa nama terkenal yang telah mengidentifikasi pencetakan 3D logam sebagai peluang jangka panjang yang bernilai tinggi.

Selama dua tahun terakhir, industri telah melihat perusahaan-perusahaan ini melakukan investasi di AM, mengkonsolidasikan kehadiran mereka di pasar bubuk logam.

Pada bulan Februari 2018, Sandvik, pemasok terkemuka serbuk logam, mengumumkan investasi $25 juta untuk pembangunan pabrik produksi serbuk logam di Swedia. Fasilitas pabrik baru akan memproduksi paduan nikel dan titanium.

Carpenter Technology juga telah meningkatkan aktivitasnya di metal AM, dengan serangkaian investasi ke perusahaan seperti CalRAM, perusahaan layanan AM, dan Puris, pembuat bubuk titanium.

Pada tahun 2018, perusahaan mengakuisisi LPW Technology, penyedia serbuk logam terkemuka untuk teknologi DED dan Powder Bed Fusion.

Sebagai pemain kunci dalam pengembangan material logam untuk AM, Teknologi LPW tidak diragukan lagi tambahan yang signifikan untuk portofolio Carpenter, menetapkan masuknya perusahaan ke pasar material.

Dengan perusahaan material lain yang juga mengambil langkah untuk menanggapi pertumbuhan pasar pencetakan 3D logam, industri dapat mengharapkan untuk melihat perkembangan yang signifikan dalam keragaman dan kinerja paduan logam baru di tahun-tahun mendatang.

Apakah biaya bahan turun?

Biaya serbuk logam AM jauh lebih tinggi daripada biaya logam untuk proses tradisional.

“Harga bahan adalah faktor penting lainnya [untuk produksi bagian akhir AM]:bahannya sangat mahal dan manufaktur adalah soal biaya,” kata Tim Weber dari HP, berbicara kepada AMFG dalam sebuah wawancara baru-baru ini.

“Jika Anda memiliki metode produksi yang menyediakan cara untuk memproduksi suku cadang dengan biaya lebih rendah, sebagian besar produsen akan langsung beralih. Tetapi kami perlu memastikan bahwa biaya bahan keseluruhan berkurang.”

Misalnya, biaya untuk bubuk TI64 dapat berkisar dari $150 hingga $400 per kilogram. Serbuk ini membutuhkan banyak energi untuk diproduksi dan harus memiliki ukuran dan bentuk tertentu, dengan tetap mempertahankan tingkat kemurnian yang tinggi. Faktor-faktor ini berkontribusi pada tingginya biaya.

Namun, dengan masuknya pemain baru ke pasar material, persaingan yang meningkat ini kemungkinan akan membuat harga serbuk logam terus turun.

Salah satu cara untuk mengurangi biaya material adalah dengan menggunakan serbuk metal injection moulding (MIM) yang lebih murah.

Beberapa produsen peralatan, seperti HP, Desktop Metal dan Digital Metal telah mengambil kesempatan ini, mengembangkan sistem jetting yang cocok untuk memproses bubuk MIM.

Menggunakan bubuk MIM murah tidak hanya membuat teknologi lebih mudah diakses, tetapi juga secara signifikan memperluas pilihan material untuk AM logam.

Pengembangan perangkat lunak untuk pencetakan 3D logam

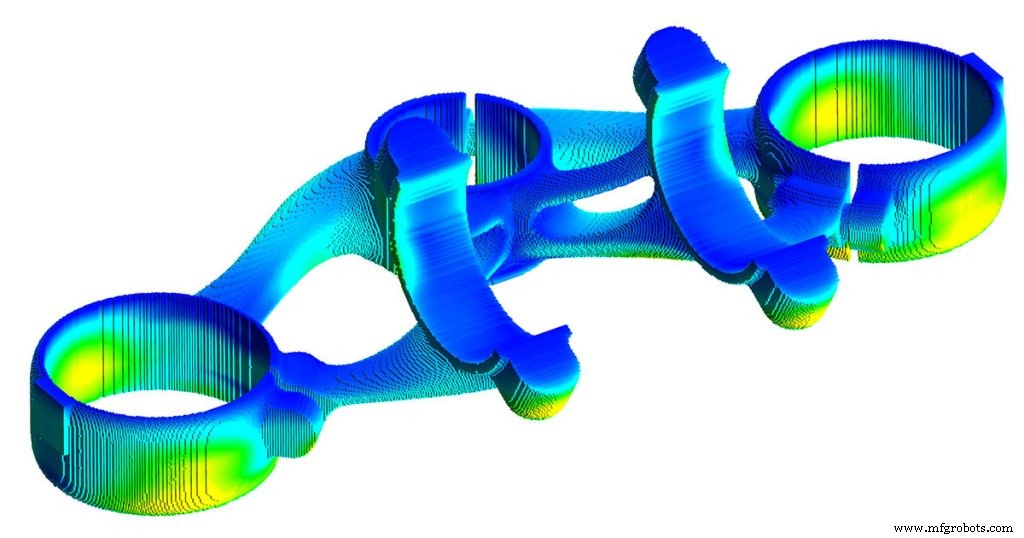

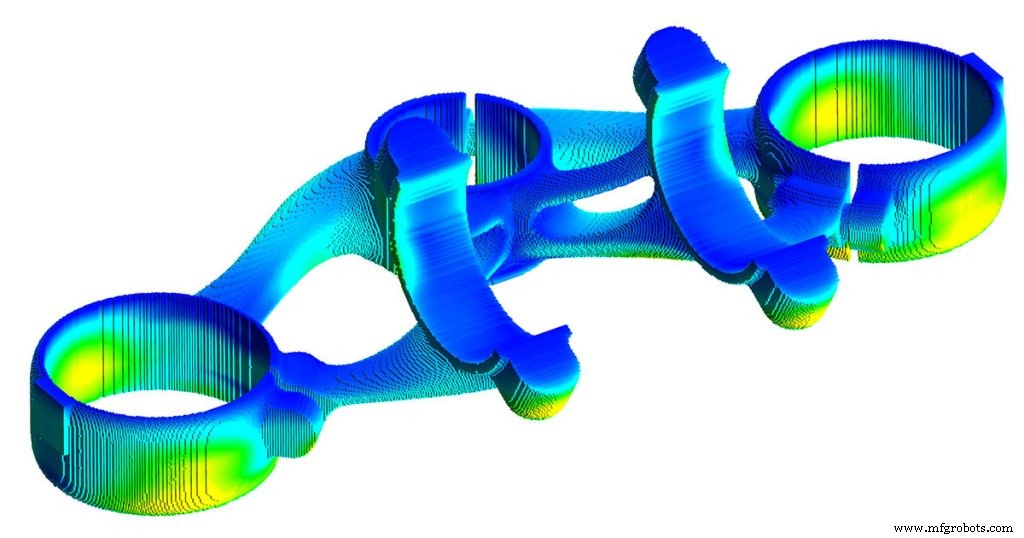

Bidang lain yang berkembang, namun sering kurang dibicarakan, bidang pencetakan 3D logam adalah perangkat lunak simulasi.

Sifat proses pencetakan 3D logam berarti sulit untuk mencapai hasil cetak yang berhasil untuk pertama kalinya. Kompleksitas geometri, ditambah dengan suhu tinggi dan struktur pendukung yang dibutuhkan hanyalah beberapa tantangan yang dihadapi para insinyur yang merancang untuk pencetakan 3D logam.

Oleh karena itu, perangkat lunak simulasi logam merupakan elemen penting dalam proses pencetakan. Dengan simulasi, para insinyur dapat memprediksi dan menganalisis bagaimana suatu bagian akan berperilaku selama proses sebelum bagian tersebut benar-benar dicetak. Pengguna dapat mengoptimalkan persiapan pembuatannya, sehingga mengurangi kemungkinan kegagalan cetak.

Ada semakin banyak solusi perangkat lunak simulasi di pasar, termasuk Netfabb Autodesk, SIMULIA Dassault Systèmes dan Simufact.

Menariknya, seperti halnya materi, beberapa pemain mapan juga mengincar AM sebagai peluang kunci.

Mari kita ambil contoh ANSYS. ANSYS adalah penyedia perangkat lunak simulasi teknik yang terkenal, biasanya digunakan untuk merancang produk dan semikonduktor selain solusi simulasi yang dapat menguji kinerja produk.

ANSYS memasuki pasar pencetakan 3D logam dengan mengakuisisi 3DSIM, sebuah perusahaan simulasi logam pada tahun 2017. Sejak itu, perusahaan telah merilis platform simulasi Additive Suite dan Additive Print di awal 2018.

Tantangan pencetakan 3D logam

Menstandarkan bagian logam

Beralih dari pembuatan prototipe ke produksi bukan tanpa tantangan. Produksi seri, khususnya, didasarkan pada seperangkat peraturan, dokumentasi, dan proses tertentu yang telah menjadi norma yang ditetapkan.

Pencetakan 3D logam baru saja memulai perjalanannya untuk menetapkan standarnya sendiri. Saat ini, standar ada terutama untuk menggambarkan karakteristik umum dari proses pencetakan 3D logam seperti DED dan Powder Bed Fusion.

Beberapa spesifikasi material juga sedang dikembangkan, termasuk standar untuk titanium, paduan nikel, baja tahan karat, kobalt kromium.

Khususnya, Federasi Industri Serbuk Logam (MPIF) baru-baru ini mengeluarkan sembilan Metode Uji Standar MPIF untuk mengkarakterisasi serbuk logam AM.

Ditujukan untuk para desainer, produsen, dan pengguna suku cadang logam AM, koleksi ini merupakan tanda lain dari industri yang mengakui pertumbuhan peran pencetakan 3D logam di dunia manufaktur.

Biaya dan kecepatan

Terlepas dari kemajuan mengesankan yang dibuat, pencetakan 3D logam masih diganggu oleh dua batasan utama:biaya dan kecepatan.

“Tidak banyak pilihan bagus saat ini jika Anda ingin menggunakan pencetakan 3D untuk produksi. Ini karena sistem terlalu lambat, biaya produksi terlalu tinggi, dan prosesnya terlalu rumit”, kata CEO Digital Alloys, Duncan McCallum.

Misalnya, biaya rata-rata sistem metal bedak dapat berkisar antara $200.000 dan $2 juta. Tentu saja, ini tidak termasuk biaya bahan dan langkah pasca-pemrosesan yang perlu diambil.

Karena AM logam terus mendapatkan daya tarik sebagai solusi manufaktur, teknologi perlu menjadi lebih cepat dan lebih murah untuk lebih mempercepat adopsi.

Produksi volume tinggi

Karena cocok untuk aplikasi bernilai tinggi dan bervolume rendah, pencetakan 3D logam diadopsi sejak awal oleh industri kedirgantaraan dan medis.

Namun, potensi pencetakan 3D logam untuk manufaktur menjadikannya teknologi yang menarik bagi industri di luar aplikasi terkenal ini.

Namun demikian, peningkatan volume produksi tetap menjadi rintangan utama untuk adopsi AM yang lebih luas. Hal ini terutama terjadi pada industri otomotif yang, selain dari sektor balap performa dan kendaraan mewah, biasanya membutuhkan volume produksi yang tinggi.

“Volume produksi [Otomotif] sangat berbeda dari volume kedirgantaraan atau medis,” kata Harold Sears, Pemimpin Teknis Ford Motor Company untuk Manufaktur Aditif. “Jadi kita harus melihat sistem yang mampu memproduksi suku cadang dalam hitungan menit atau detik dibandingkan dengan hari dan jam. Apa pun yang dapat kami lakukan untuk mendorong teknologi ke kecepatan build yang lebih cepat pasti akan membantu kami juga”.

Sementara kemajuan dalam perangkat keras akan membantu mendorong volume produksi lebih jauh, pengoptimalan proses adalah cara lain untuk mencapai volume yang lebih tinggi dengan pencetakan 3D logam.

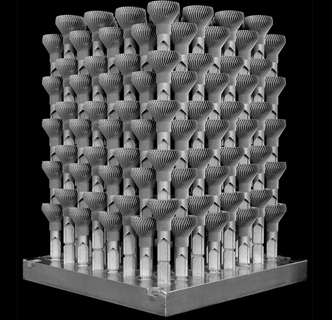

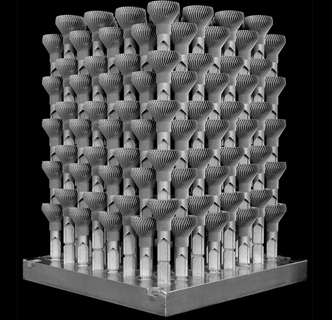

Betatype telah menunjukkan hal ini dengan pembuatan heatsink untuk lampu depan otomotif LED.

Melalui optimasi desain, perusahaan telah mampu mengembangkan cara untuk menumpuk banyak bagian bersama-sama dalam satu amplop bangunan.

Pendekatan ini memungkinkan untuk memproduksi 384 bagian sekaligus, mengurangi waktu pembuatan dari 444 jam menjadi kurang dari 30 jam dan biaya dari $39 menjadi hanya $3.

Betatype percaya bahwa menjalankan hanya 7 mesin dengan proses yang dioptimalkan ini dapat mencapai 1 juta suku cadang per tahun, mendekati kebutuhan industri otomotif baik dari segi volume maupun efektivitas biaya.

Masa Depan Pencetakan 3D Logam

Pencetakan 3D logam telah membuat langkah besar, mengatasi hype pencetakan 3D pada pertengahan 2000-an. Saat ini, kami melihat kemajuan di setiap area pasar, mulai dari pengembangan proses pencetakan baru hingga mesin yang lebih cepat dan pilihan material yang lebih banyak.

Di sisi investasi, pasar berkembang pesat, karena perusahaan besar berinvestasi dan mengakuisisi perusahaan spesialis dan pemain baru memasuki pasar. Baru-baru ini, raksasa percetakan Xerox membuat langkah nyata ke pencetakan 3D logam dengan mengakuisisi startup percetakan 3D logam, Vader.

Dengan lanskap yang berubah dengan cepat, bagaimana situasinya dalam 10 tahun? Meskipun sulit diprediksi, satu hal yang jelas:pencetakan 3D logam sedang dalam perjalanan menuju solusi manufaktur yang benar-benar layak.