Pengantar pencetakan 3D logam

Pencetakan 3D atau CNC? Temukan teknologi terbaik untuk memproduksi bagian logam Anda

Unduh panduan kami tentang memproduksi bagian logam

SLM &DMLS:apa bedanya?

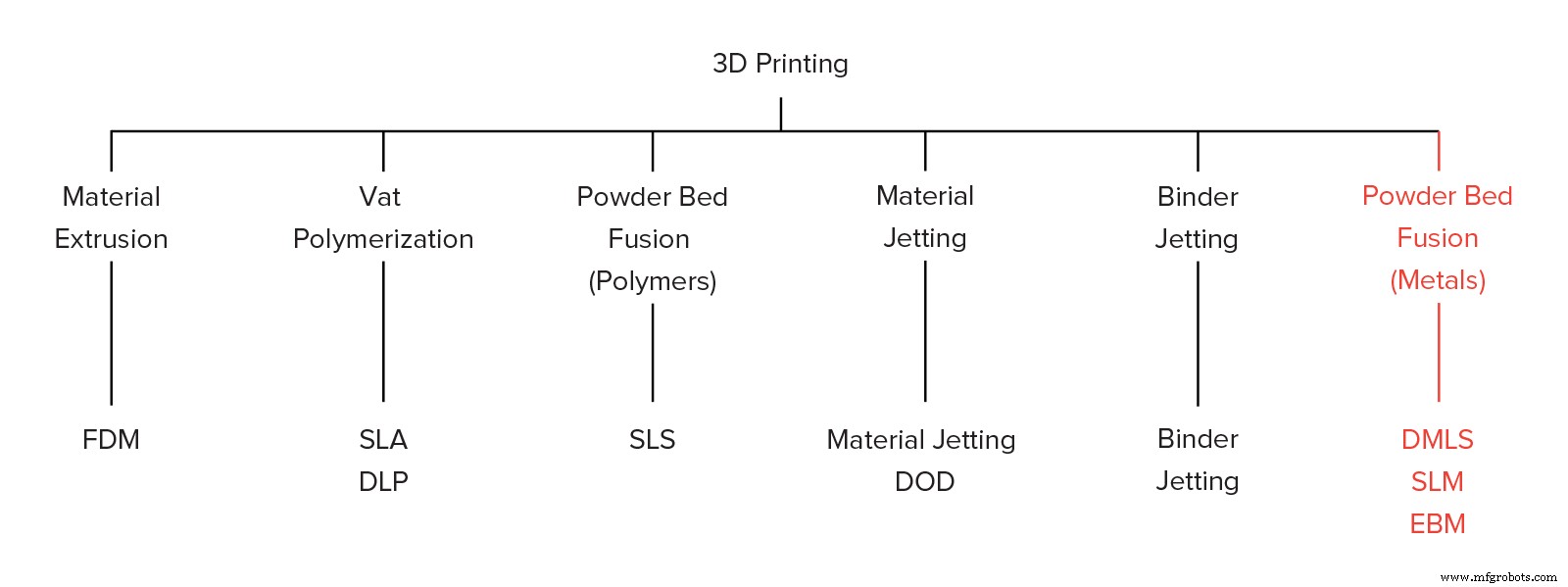

Selective Laser Melting (SLM) dan Direct Metal Laser Sintering (DMLS) adalah dua proses manufaktur aditif logam yang termasuk dalam keluarga pencetakan 3D powder bed fusion. Kedua teknologi ini memiliki banyak kesamaan:keduanya menggunakan laser untuk memindai dan secara selektif menggabungkan (atau melelehkan) partikel serbuk logam, mengikatnya bersama-sama dan membangun bagian lapis demi lapis. Selain itu, bahan yang digunakan dalam kedua proses tersebut adalah logam yang berbentuk butiran.

Perbedaan antara SLM dan DMLS terletak pada dasar-dasar proses ikatan partikel (dan juga paten):SLM menggunakan bubuk logam dengan suhu leleh tunggal dan melelehkan partikel sepenuhnya, sedangkan di DMLS bubuk terdiri dari bahan dengan titik leleh variabel yang melebur pada tingkat molekuler pada suhu tinggi.

Pada dasarnya:

SLM memproduksi suku cadang dari logam tunggal , sedangkan DMLS memproduksi suku cadang dari paduan logam .

Baik SLM dan DMLS digunakan dalam aplikasi industri untuk membuat produk rekayasa penggunaan akhir. Dalam artikel ini, kami menggunakan istilah pencetakan 3D logam untuk merujuk pada kedua proses secara umum dan kami menjelaskan mekanisme dasar proses fabrikasi yang diperlukan bagi para insinyur dan desainer untuk memahami manfaat dan keterbatasan teknologi.

Ada proses manufaktur aditif lain yang dapat digunakan untuk menghasilkan bagian logam padat, seperti Electron Beam Melting (EBM) dan Ultrasonic Additive Manufacturing (UAM). Ketersediaan dan aplikasinya terbatas, jadi tidak akan ditampilkan di sini. Klik di sini untuk informasi lebih lanjut tentang Pengaliran Pengikat logam.

Bagaimana cara kerja pencetakan 3D logam?

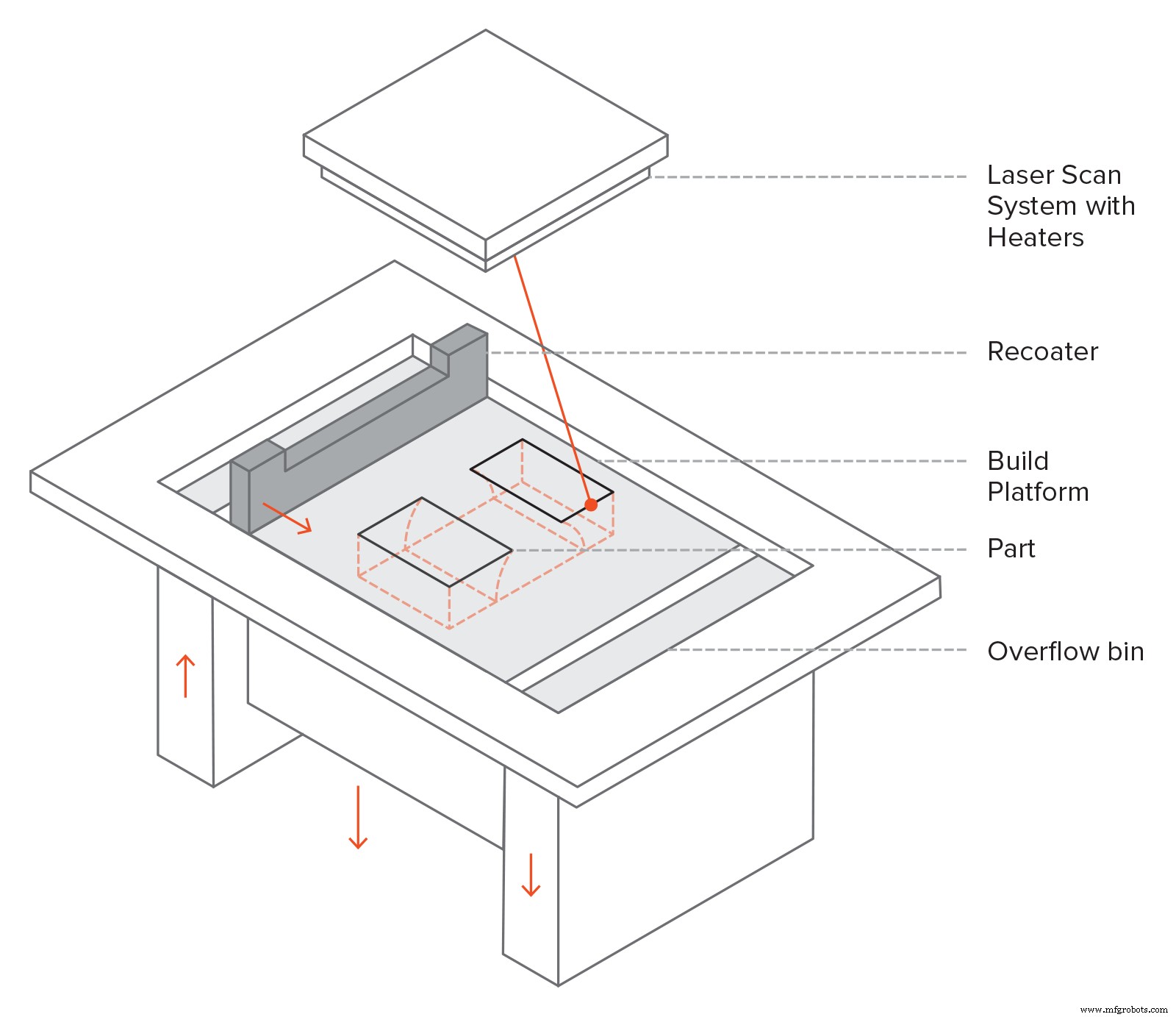

Proses fabrikasi dasar untuk SLM dan DMLS sangat mirip. Begini cara kerjanya:

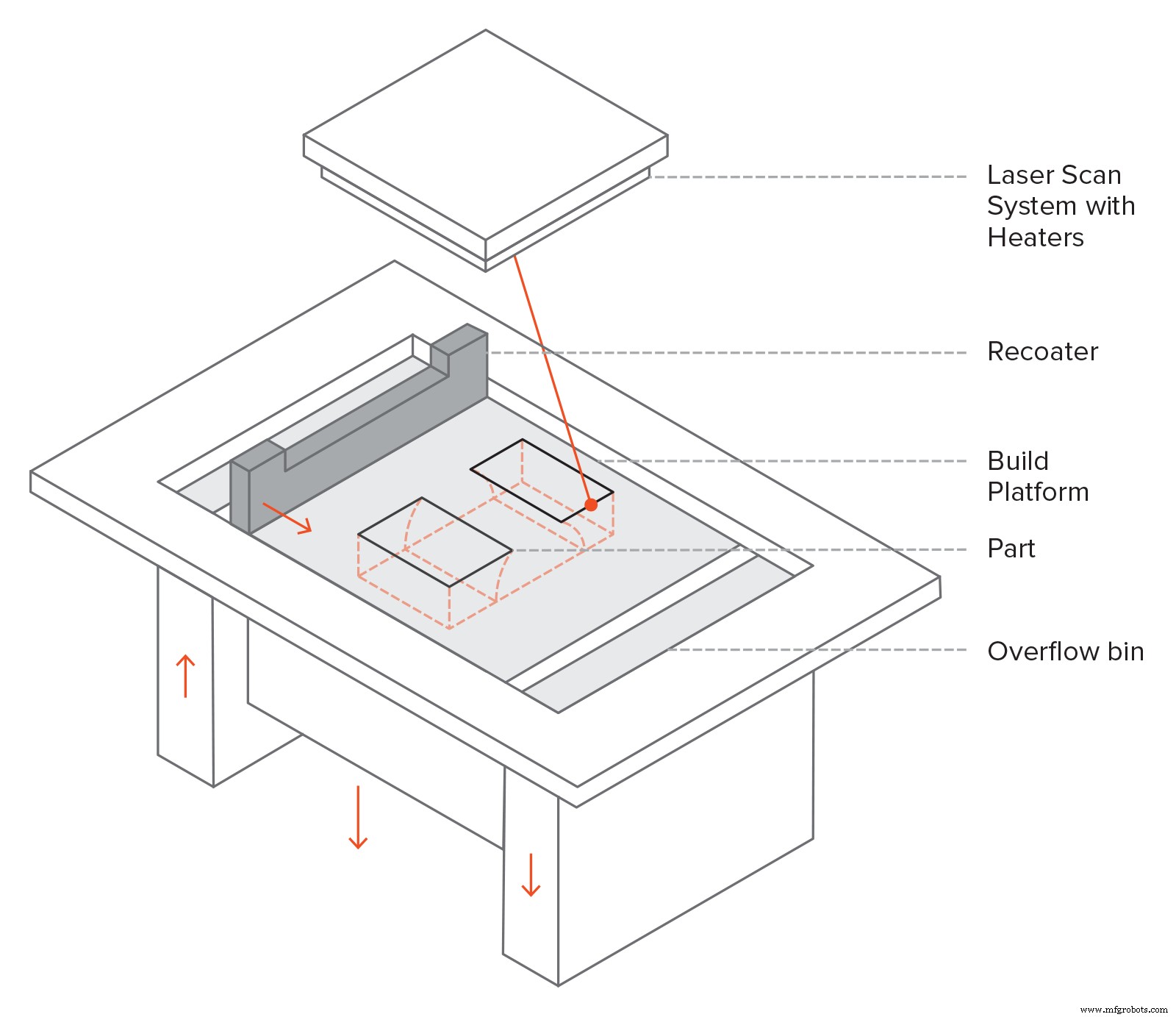

- Ruang build pertama-tama diisi dengan gas inert (misalnya argon) untuk meminimalkan oksidasi bubuk logam dan kemudian dipanaskan ke suhu build yang optimal.

- Lapisan tipis bubuk logam tersebar di platform pembuatan dan laser berdaya tinggi memindai penampang komponen, melelehkan (atau menggabungkan) partikel logam menjadi satu dan membuat lapisan berikutnya. Seluruh area model dipindai, sehingga bagian tersebut dibuat kokoh sepenuhnya.

- Saat proses pemindaian selesai, platform build bergerak ke bawah dengan satu ketebalan lapisan dan recoater menyebarkan lapisan tipis bubuk logam lainnya. Proses tersebut diulangi sampai seluruh bagian selesai.

Ketika proses pembuatan selesai, bagian-bagiannya sepenuhnya dikemas dalam bubuk logam. Tidak seperti proses fusi unggun serbuk polimer (seperti SLS), suku cadang dipasang ke platform build melalui struktur pendukung . Dukungan dalam pencetakan 3D logam dibuat menggunakan bahan yang sama dengan suku cadang dan selalu diperlukan untuk mengurangi lengkungan dan distorsi yang mungkin terjadi karena suhu pemrosesan yang tinggi.

Saat nampan mendingin hingga suhu kamar, bubuk berlebih dihilangkan secara manual dan bagian-bagiannya biasanya diberi perlakuan panas saat masih terpasang pada platform build untuk menghilangkan tegangan sisa. Kemudian komponen dilepaskan dari pelat build melalui pemotongan, pemesinan, atau EDM kawat dan siap digunakan atau pasca-pemrosesan lebih lanjut.

Tingkatkan keterampilan desain pencetakan 3D Anda

Dapatkan poster aturan desain pencetakan 3D gratis

Karakteristik SLM &DMLS

Parameter printer

Dalam SLM dan DMLS, hampir semua parameter proses ditetapkan oleh pabrikan mesin. tinggi lapisan digunakan dalam pencetakan 3D logam bervariasi antara 20 hingga 50 mikron dan tergantung pada sifat serbuk logam (kemampuan mengalir, distribusi ukuran partikel, bentuk, dll.).

Ukuran bangunan yang khas dari sistem pencetakan 3D logam adalah 250 x 150 x 150 mm, tetapi mesin yang lebih besar juga tersedia (hingga 500 x 280 x 360 mm). Akurasi dimensi yang dapat dicapai oleh printer 3D logam adalah sekitar ± 0,1 mm.

Printer logam dapat digunakan untuk manufaktur batch kecil , tetapi kemampuan sistem pencetakan 3D logam lebih menyerupai kemampuan manufaktur batch mesin FDM atau SLA daripada printer SLS:mereka dibatasi oleh area cetak yang tersedia (arah XY), karena bagian-bagiannya harus dilampirkan ke bangunan platform.

Bubuk logam di SLM dan DMLS sangat dapat didaur ulang :biasanya kurang dari 5% yang terbuang. Setelah setiap pencetakan, bubuk yang tidak terpakai dikumpulkan, diayak, dan kemudian diisi dengan bahan segar ke tingkat yang diperlukan untuk pembuatan berikutnya.

Limbah dalam pencetakan logam datang dalam bentuk struktur pendukung , yang sangat penting untuk keberhasilan penyelesaian pembangunan tetapi dapat meningkatkan jumlah material yang dibutuhkan (dan biaya) secara drastis.

Adhesi lapisan

Bagian logam SLM dan DMLS memiliki hampir isotropik sifat mekanik dan termal. Mereka padat dengan porositas internal yang sangat kecil (kurang dari 0,2 - 0,5% dalam keadaan tercetak dan hampir tidak ada setelah pemrosesan termal).

Bagian logam yang dicetak memiliki kekuatan dan kekerasan yang lebih tinggi dan seringkali lebih fleksibel daripada bagian yang diproduksi menggunakan metode tradisional. Namun, mereka lebih rentan terhadap kelelahan.

Misalnya, lihat sifat mekanik AlSi10Mg EOS paduan pencetakan 3D logam dan paduan die cast A360 . Kedua bahan ini memiliki komposisi kimia yang sangat mirip, tinggi silikon dan magnesium. Bagian yang dicetak memiliki sifat mekanik yang unggul dan kekerasan yang lebih tinggi dibandingkan dengan bahan tempa.

Karena bentuk butiran dari bahan yang belum diproses, kekasaran permukaan (Ra) dari bagian logam yang dicetak 3D kira-kira 6 - 10 m. Kekasaran permukaan yang relatif tinggi ini sebagian dapat menjelaskan kekuatan lelah yang lebih rendah .

| AlSi10Mg (paduan pencetakan 3D) | A360 (Die cast alloy) |

| Kekuatan Hasil (regangan 0,2%) * | XY : 230 MPa Z : 230 MPa | 165 MPa |

| Kekuatan Tarik * | XY : 345 MPa Z : 350 MPa | 317 MPa |

| Modulus * | XY : 70 IPK Z : 60 IPK | IPK 71 |

| Perpanjangan putus * | XY : 12% Z : 11% | 3,5% |

| Kekerasan ** | 119 HBW | 75 HBW |

| Kekuatan Kelelahan ** | 97 MPa | 124 MPa |

* :Perlakuan panas:anil pada 300℃ selama 2 jam

** :Diuji pada sampel bawaan

Struktur pendukung &orientasi bagian

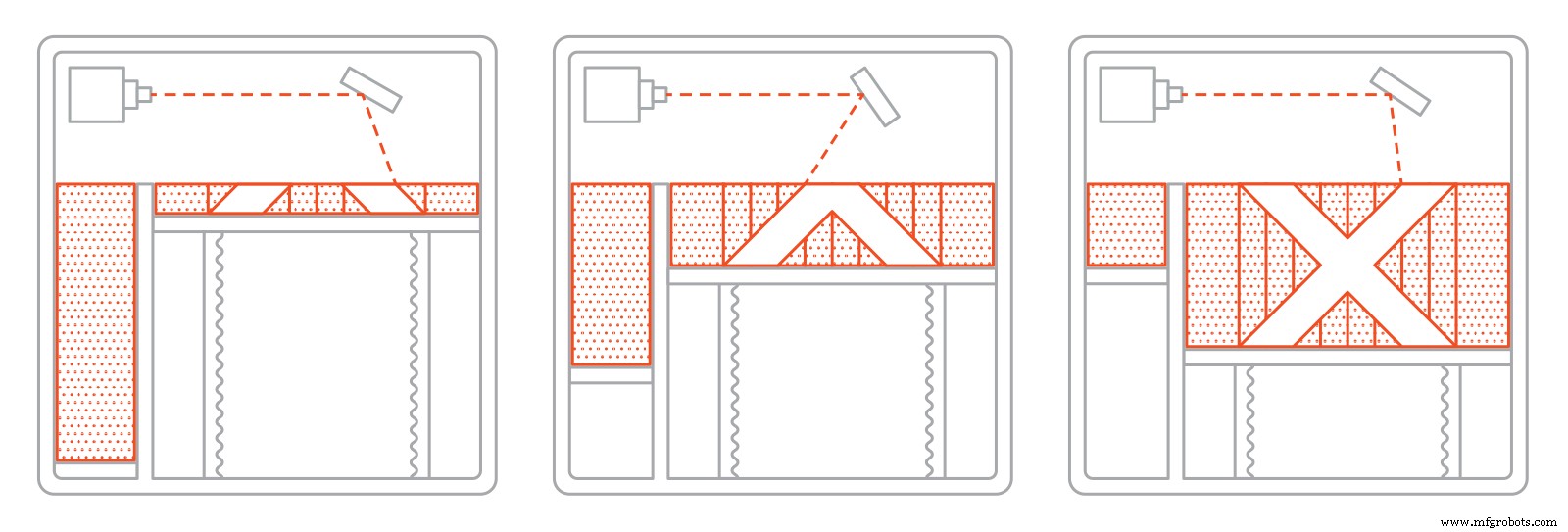

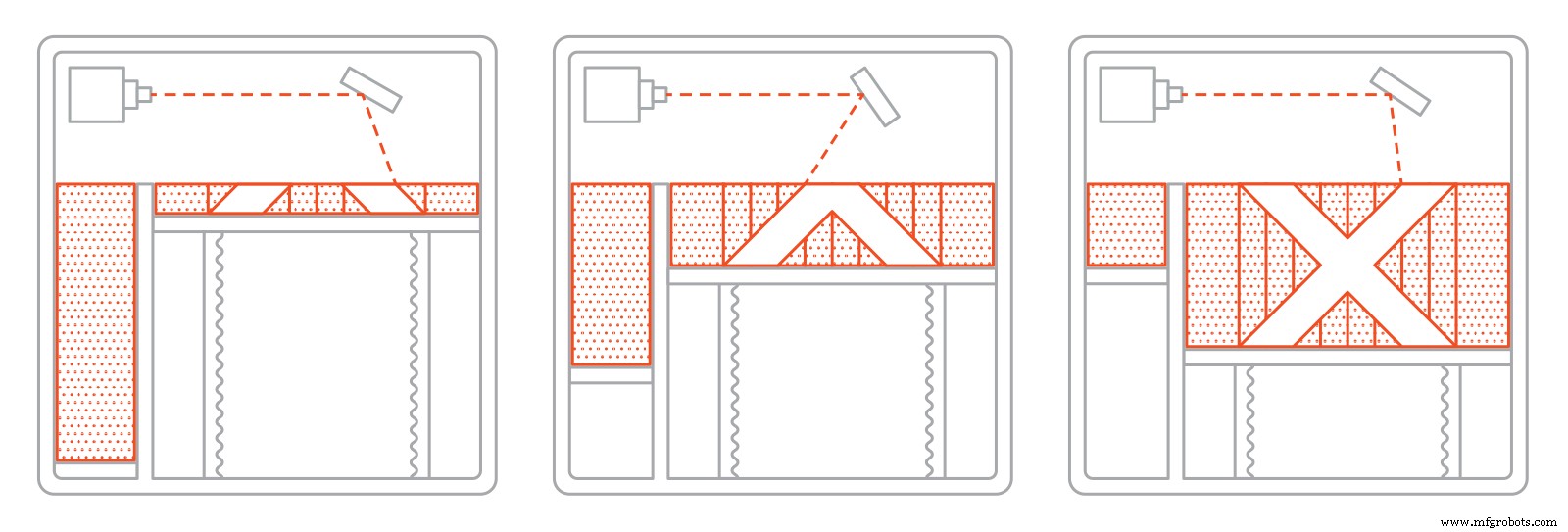

Struktur pendukung selalu diperlukan dalam pencetakan logam, karena suhu pemrosesan yang sangat tinggi dan biasanya dibuat menggunakan pola kisi.

Dukungan dalam pencetakan 3D logam memiliki 3 fungsi berbeda:

- Mereka menawarkan platform yang cocok untuk lapisan berikutnya yang akan dibangun.

- Mereka berlabuh bagian ke pelat build dan mencegahnya melengkung.

- Mereka bertindak sebagai penyerap panas menarik panas dari bagian tersebut dan membiarkannya mendingin dengan kecepatan yang lebih terkontrol.

Bagian sering diorientasikan pada sudut untuk meminimalkan kemungkinan melengkung dan memaksimalkan kekuatan bagian dalam arah kritis. Namun, ini akan meningkatkan jumlah dukungan yang diperlukan, waktu pembuatan, pemborosan material, dan (pada akhirnya) total biaya.

Warping juga dapat diminimalkan menggunakan pola pemindaian acak . Strategi pemindaian ini mencegah penumpukan tegangan sisa dalam arah tertentu dan akan menambahkan tekstur permukaan yang khas ke bagian tersebut.

Karena biaya pencetakan logam sangat tinggi, simulasi sering digunakan untuk memprediksi perilaku bagian selama pemrosesan. Algoritme pengoptimalan topologi juga digunakan tidak hanya untuk memaksimalkan kinerja mekanis dan membuat bagian yang ringan, tetapi juga untuk meminimalkan kebutuhan struktur pendukung dan kemungkinan bengkok.

Bagian berongga &struktur ringan

Tidak seperti proses fusi unggun serbuk polimer seperti SLS, bagian berongga yang besar tidak umum digunakan dalam pencetakan logam karena struktur pendukung tidak dapat dengan mudah dilepas.

Untuk saluran internal lebih besar dari 8 mm, disarankan untuk menggunakan penampang berlian atau tetesan air mata alih-alih lingkaran, karena tidak memerlukan struktur pendukung. Panduan desain lainnya tentang SLM &DMLS dapat ditemukan di artikel ini.

Sebagai alternatif untuk bagian berongga, bagian dapat dirancang dengan kulit dan inti. Kulit dan inti diproses menggunakan daya laser dan kecepatan pemindaian yang berbeda, menghasilkan sifat material yang berbeda. Menggunakan kulit dan inti sangat berguna saat membuat suku cadang dengan bagian padat yang besar, karena mereka secara signifikan mengurangi waktu cetak dan kemungkinan melengkung dan menghasilkan suku cadang dengan stabilitas tinggi dan kualitas permukaan yang sangat baik.

Menggunakan struktur kisi juga merupakan strategi umum dalam pencetakan 3D logam untuk mengurangi berat bagian. Algoritme pengoptimalan topologi juga dapat membantu dalam desain bentuk ringan organik .

Materi umum SLM &DMLS

SLM dan DMLS dapat memproduksi suku cadang dari berbagai macam logam dan paduan logam termasuk aluminium, baja tahan karat, titanium, krom kobalt, dan inconel. Bahan-bahan ini memenuhi kebutuhan sebagian besar aplikasi industri, mulai dari luar angkasa hingga medis. Logam mulia, seperti emas, platinum, paladium, dan perak juga dapat diproses, tetapi aplikasinya terbatas dan terutama terbatas pada pembuatan perhiasan.

Biaya bubuk logam sangat tinggi. Misalnya satu kilogram bubuk stainless steel 316L berharga sekitar $350 - $450. Untuk alasan ini, meminimalkan volume bagian dan kebutuhan akan dukungan adalah kunci untuk menjaga biaya serendah mungkin.

Kekuatan utama pencetakan 3D logam adalah kompatibilitasnya dengan bahan berkekuatan tinggi, seperti paduan super nikel atau kobalt-krom, yang sangat sulit untuk diproses dengan metode manufaktur tradisional. Penghematan biaya dan waktu dapat dibuat, dengan menggunakan pencetakan 3D logam untuk membuat bagian yang hampir menyerupai jaring yang nantinya dapat diproses ulang menjadi permukaan akhir yang sangat tinggi.

| Materi |

| Paduan aluminium | Sifat mekanik &termal yang baik Kepadatan rendah Konduktivitas listrik yang baik Kekerasan rendah |

| Baja tahan karat &baja perkakas | Ketahanan aus yang tinggi Kekerasan luar biasa Daktilitas dan kemampuan las yang baik |

| Paduan titanium | Ketahanan korosi Rasio kekuatan-terhadap-berat yang sangat baik Ekspansi termal rendah Biokompatibel |

| Superalloy Cobalt-Chrome | Ketahanan aus &korosi yang sangat baik Properti hebat pada suhu tinggi Kekerasan sangat tinggi Biokompatibel |

| Superalloy nikel (Inconel) | Sifat mekanik yang sangat baik Ketahanan korosi yang tinggi Tahan suhu hingga 1200

o

C Digunakan di lingkungan yang ekstrim |

| Logam mulia | Digunakan dalam pembuatan perhiasan Tidak tersedia secara luas |

Bandingkan biaya pencetakan 3D logam

Dapatkan penawaran instan

Pemrosesan pasca

Berbagai teknik pasca-pemrosesan digunakan untuk meningkatkan sifat mekanik, akurasi, dan tampilan bagian logam yang dicetak.

Langkah-langkah pasca-pemrosesan wajib mencakup penghilangan bedak lepas dan struktur pendukung, sedangkan perlakuan panas (thermal annealing) biasanya digunakan untuk menghilangkan tegangan sisa dan meningkatkan sifat mekanik bagian.

Mesin CNC dapat digunakan untuk fitur dimensi penting (seperti lubang atau ulir). Peledakan media, pelapisan logam, pemolesan, dan pemesinan mikro dapat meningkatkan kualitas permukaan dan kekuatan lelah dari bagian cetakan logam.

Pelajari lebih lanjut tentang mesin CNC

Unduh panduan desain &manufaktur

Manfaat &Batasan Pencetakan 3D Logam

Berikut adalah keuntungan dan kerugian utama dari proses pencetakan 3D logam:

Proses pencetakan 3D logam dapat digunakan untuk memproduksi suku cadang yang rumit dan dipesan lebih dahulu dengan geometri yang tidak dapat diproduksi oleh metode manufaktur tradisional.

Bagian logam yang dicetak 3D dapat dioptimalkan secara topologi untuk memaksimalkan kinerjanya sambil meminimalkan beratnya dan jumlah total komponen dalam satu rakitan.

Bagian logam yang dicetak 3D memiliki sifat fisik yang sangat baik dan rentang bahan yang tersedia termasuk bahan yang sulit diproses, seperti superalloy logam.

Bahan dan biaya produksi yang terkait dengan pencetakan 3D logam tinggi, sehingga teknologi ini tidak cocok untuk suku cadang yang dapat dengan mudah diproduksi dengan metode tradisional.

Ukuran build dari sistem pencetakan 3D logam terbatas, karena kondisi manufaktur yang tepat dan kontrol proses diperlukan.

Desain yang sudah ada mungkin tidak cocok untuk pencetakan 3D logam dan mungkin perlu diubah.

Panduan desain mendetail dari pencetakan 3D logam diberikan dalam artikel Basis Pengetahuan ini. Karakteristik utama sistem SLM dan DMLS dirangkum dalam tabel di bawah ini:

| Pencetakan 3D logam (SLM / DMLS) |

| Bahan | Logam &paduan logam (aluminium, baja, titanium dll) |

| Akurasi dimensi | ± 0,1 mm |

| Ukuran bangunan biasa | 250 x 150 x 150 mm (hingga 500 x 280 x 360 mm) |

| Ketebalan lapisan umum | 20 – 50 m |

| Dukungan | Selalu diperlukan |

Aturan praktis

- Pencetakan 3D logam paling cocok untuk suku cadang kompleks yang dipesan lebih dahulu yang sulit atau sangat mahal untuk diproduksi dengan metode tradisional.

- Meminimalkan kebutuhan akan struktur pendukung akan sangat mengurangi biaya pencetakan logam.

- Pengoptimalan topologi sangat penting untuk memaksimalkan manfaat tambahan menggunakan pencetakan logam.

- Bagian logam yang dicetak 3D memiliki sifat mekanik yang sangat baik dan dapat dibuat dari berbagai bahan teknik, termasuk superalloy logam.

Pelajari perbedaan antara pencetakan 3D logam dan CNC

Unduh panduan kami tentang memproduksi bagian logam