Bagaimana Saint-Gobain Meningkatkan Produktivitas dengan Teknologi Markforged

Berikut adalah skenario yang terlalu umum untuk produsen:Permintaan pelanggan sederhana untuk perubahan desain meningkat, mengakibatkan ratusan jam kerja dan biaya yang signifikan untuk mengubah jalur produksi untuk memenuhi permintaan baru.

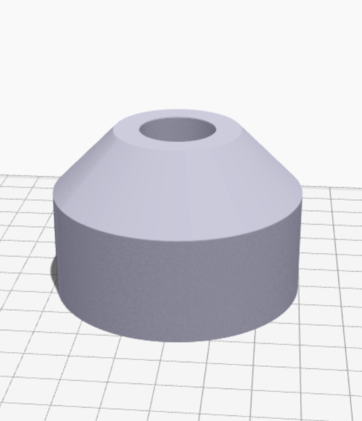

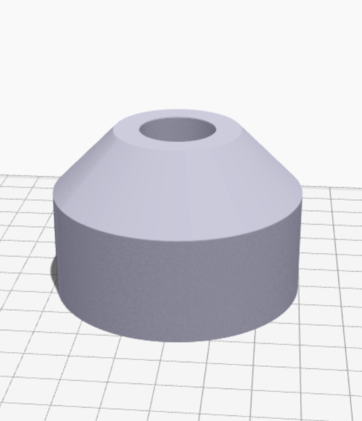

Itulah situasi di pabrik Saint-Gobain di Amerika Utara ketika seorang klien memodifikasi bentuk garis spul tenun, menggerakkan kebutuhan akan 400 adaptor spindel baru untuk menahan spul yang baru dirancang pada tempatnya. Alih-alih mengerjakan secara internal adaptor spindel pengganti, Emmanuel Simadiris — seorang insinyur riset di Saint-Gobain Research North America, yang ditugaskan untuk menemukan solusi teknologi untuk mendukung berbagai pabrik — mulai beraksi untuk melihat apakah teknologi pencetakan 3D dari Markforged sudah mencapai tugas.

Minta demo

Setelah mencapai ROI 100% dalam waktu enam bulan setelah pembelian fasilitas printer 3D industri Markforged X7, Simadiris mulai mencetak adaptor spindel menggunakan X7 dalam upaya untuk meyakinkan pabrik bahwa pencetakan 3D adalah solusi terbaik untuk mengatasi perubahan desain.

Kasus Simadiris sangat menarik:dibutuhkan sekitar 1.200 jam kerja dan biaya bahan dan waktu sebesar $47.000 jika pabrik tersebut secara internal membuat suku cadang pengganti dari nilon yang tahan lama. Sebagai perbandingan, pabrik dapat menjalankan printer Markforged X7 3D 24/7 dan mencetak setiap adaptor dalam waktu tiga jam. Simadiris mampu menunjukkan bahwa Markforged X7 akan mengurangi waktu pengerjaan pabrik sekitar 90 hari dan mengurangi biaya sebesar 86%.

Dan itu tidak berhenti di situ. Pencetakan 3D adaptor spindel pengganti pada Markforged X7 membebaskan banyak waktu bagi masinis di lokasi, yang merupakan keuntungan besar bagi pabrik, kata Simadiris. “Ini membuka waktu masinis untuk mengerjakan tugas produktif lainnya,” jelasnya.

Penguatan Serat Berkelanjutan

Printer Markforged X7 3D mampu mencetak di kedua bahan Onyx — nilon yang diperkuat serat karbon cincang yang 1,4x lebih kuat dari ABS — serta bahan penguat seperti serat karbon kontinu, Kevlar®, dan fiberglass. Akibatnya, ini adalah pengganti alami untuk praktik pemesinan tradisional. Onyx 1,4 kali lebih kuat dari bahan ABS yang digunakan pada printer 3D lainnya, yang berarti perkakas dan perlengkapan yang diproduksi dengan printer Markforged X7 dapat berfungsi sebaik perkakas aluminium yang sebanding, namun diproduksi dengan biaya lebih rendah. “Cetakan Markforged dalam hal kualitas sangat unggul,” kata Simadiris.

Dukungan X7 untuk penguatan serat berkelanjutan adalah yang benar-benar membuat perbedaan untuk daya tahan suku cadang, toleransi efektif, dan tingkat penyelesaian permukaan untuk pencetakan 3D perkakas, perlengkapan, dan cetakan khusus, menurut Simadiris. Simadiris mengatakan tim Riset Saint-Gobain bermaksud untuk mendidik area lain dari bisnisnya di Amerika Utara tentang manfaat printer X7.

Sejak keberhasilannya dengan pabrik tersebut, Simadiris berencana untuk menyelenggarakan webinar internal bagi para pemimpin senior di seluruh Saint-Gobain Amerika Utara untuk memperkenalkan teknologi Markforged kepada orang lain. Simadiris menggunakan adaptor spindel sebagai contoh utama — ditambah dengan ROI perusahaan yang menarik — dan mendorong berbagai anggota pabrik untuk datang dan mendapatkan pengalaman langsung tentang apa yang dapat dilakukan X7.

“Penguatan serat berkelanjutan membuka berbagai aplikasi baru yang sebelumnya tidak dapat diakses dengan teknologi ini,” kata Simadiris. “Kami akan terus mendorong penggunaan pencetakan 3D di pabrik kami.”

Meminta bagian sampel