Cara memilih hotend yang benar

Hotend adalah salah satu bagian mendasar dari printer 3D FDM, dan terlepas dari kesederhanaannya, salah satu yang paling kompleks. Komponen ini tidak hanya bergantung pada resolusi printer, tetapi juga kemampuan untuk mencetak materi tertentu, seperti abrasif atau suhu tinggi. Ada beberapa opsi saat memilih hotend, serta beberapa suku cadang dan aksesori untuk masing-masingnya. Tidak ada hotend yang sempurna untuk semua aplikasi, dan pilihan yang paling sesuai untuk setiap pengguna akan dikondisikan oleh penggunaan preferensial yang diberikan pada pencetakan 3D atau oleh materi yang biasanya Anda gunakan .

Untuk mempelajari cara memilih dan mengonfigurasi hotend yang paling cocok untuk setiap pengguna, Anda perlu memahami cara kerjanya dan bagian mana yang menyusunnya.

Cara kerja Hotend

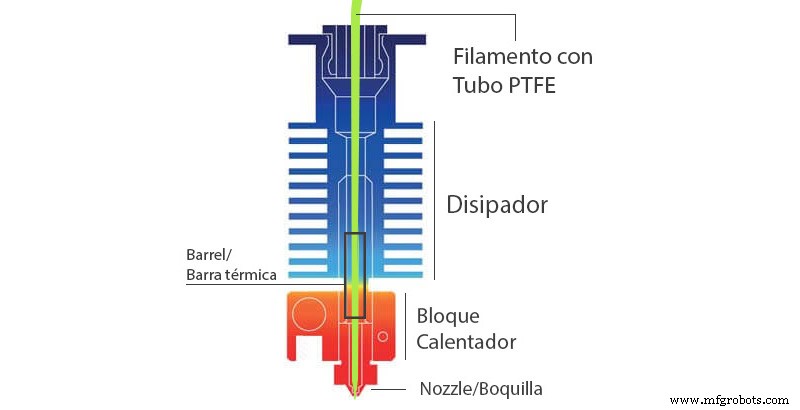

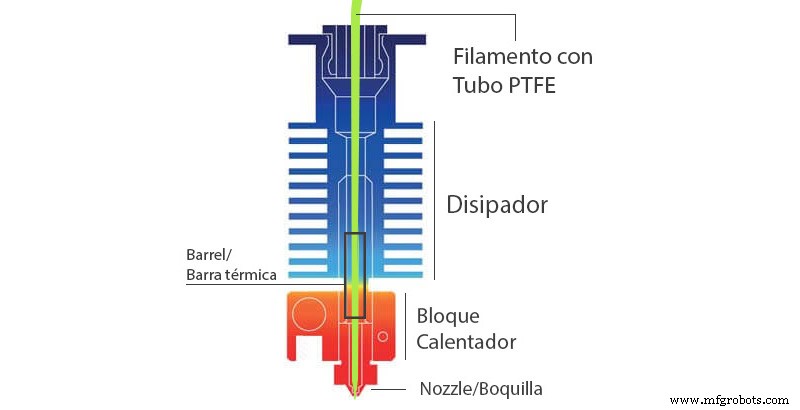

Hotend adalah kumpulan elemen yang dimaksudkan untuk melelehkan dan mengeluarkan filamen, sebelum menyimpannya di ruang konstruksi. Hotend a selalu bekerja bersama ekstruder, baik dalam pemasangan langsung maupun tidak langsung (bowden). Ini pada dasarnya terdiri dari:ekstruder mendorong filamen ke dalam ruang kecil di mana ia meleleh dan, karena tekanan yang dihasilkan, bahan yang meleleh keluar melalui lubang kecil di mana ia mengeras ketika disimpan di dasar konstruksi atau bagian. Karena filamen didorong, filamen perlu mempertahankan kekakuan maksimum sebelum mencapai area leleh. Untuk melakukannya, harus ada dua bagian yang dibedakan dengan jelas di hotend:zona dingin dan zona panas, dengan transisi di antara keduanya sesingkat mungkin.

Gambar 1:Garis besar hotend. Sumber:impresoras3d.com

Bagian dari hotend

Hotend terutama terdiri dari enam komponen:

- Nozel

- Blok pemanas.

- Pemeriksaan suhu.

- Kartrid pemanas.

- Pecah panas.

- Heatsink

Nosel

Ini adalah bagian terakhir dari hotend dan yang menentukan resolusi printer pada bidang XY. Saat memilih yang paling cocok, kami harus mempertimbangkan tiga parameter:sistem tempatnya, diameter, dan material.

Sistem:

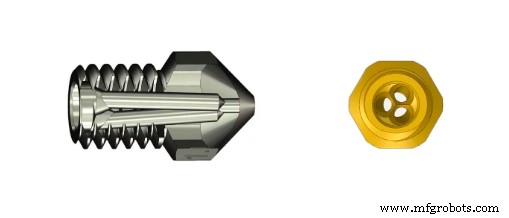

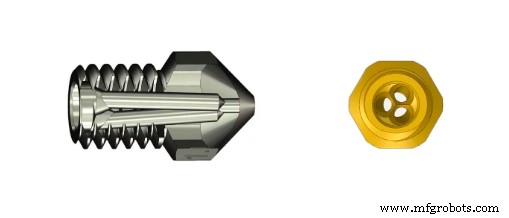

Ada beberapa sistem hotend, meskipun yang paling umum adalah dua: sistem V6 dan Mk8. Selain itu, beberapa merek terkenal seperti sebagai Ultimaker, BCN3D atau Raise 3D memiliki sendiri.

Gambar 2:Nosel MK8 dan V6.

Meskipun nosel V6 dan MK8 memiliki utas M6x1 dan mungkin tampak kompatibel pada pandangan pertama, sebenarnya tidak demikian. Dimensi sangat berbeda antara keduanya. Sementara nozel sistem MK8 memiliki panjang 8 mm, sistem V6 memiliki panjang 5 mm. Ini menyiratkan bahwa pada printer yang sensor levelnya terletak di kepala, nosel akan lebih tinggi dan tidak dapat dicetak. Meskipun modifikasi dapat dilakukan pada printer untuk mengadaptasi hotend dari sistem lain, disarankan untuk tetap menggunakan sistem asli dan hindari mencampur komponen dari sistem lain. Hal ini saat ini tidak menjadi masalah karena ada pabrikan di kedua sistem yang memproduksi komponen dengan kualitas luar biasa seperti E3D, MicroSwiss, atau 3DSolex.

Diameter:

Secara umum, sebagian besar hotend menggunakan nozzle 0,4 mm secara default karena dianggap sebagai kompromi ideal antara resolusi dan waktu cetak. Namun, ada banyak opsi diameter lain yang mungkin lebih baik dalam kasus tertentu.

Kisaran nosel yang tersedia bervariasi menurut sistem dan pabrikan, tetapi umumnya berkisar dari 0,25 hingga 0,8 mm. Hal ini disebabkan keterbatasan intrinsik dari teknologi FDM. Plastik, saat dilelehkan, mempertahankan kekentalan yang cukup tinggi sehingga perlu menerapkan tekanan yang lebih tinggi untuk diameter yang lebih kecil. Itulah mengapa di bawah 0,25 mm tekanan yang diperlukan sangat tinggi sehingga tidak mungkin mencetak beberapa plastik viskositas yang lebih tinggi. Namun, beberapa pabrikan seperti E3D memiliki nozel eksperimental hingga 0,15 mm, yang memungkinkan untuk mendapatkan hasil yang sangat baik dengan mencetak dengan PLA dengan kecepatan rendah.

Gambar 3:Nozel dengan berbagai ukuran. Sumber:e3d-online.com

Untuk nozel di atas 0,8 mm, batasannya adalah karena kemampuan hotend untuk melelehkan aliran volumetrik plastik yang cukup untuk mempertahankan ekstrusi yang tepat. Nosel berdiameter besar membutuhkan kecepatan ekstrusi yang sangat tinggi sehingga tidak mungkin melelehkan filamen pada kecepatan yang sama. Meskipun demikian, dua produsen paling terkenal telah berhasil menyelesaikan sebagian batasan ini menggunakan dua strategi berbeda.

Di satu sisi, E3D menawarkan dua subsistem V6 yang dikenal sebagai Volcano dan Supervolcano yang didasarkan pada peningkatan panjang hotend hot zone, berhasil melelehkan aliran plastik yang jauh lebih besar. Ini melibatkan kemungkinan untuk mencetak dengan kecepatan lebih tinggi dengan nosel ukuran standar, serta kemungkinan untuk menggunakan nozel hingga 1,4 mm.

Gambar 4:Supervolcano Nozel. Sumber:e3d-online.com

Di sisi lain, pabrikan 3DSolex telah memperkenalkan teknologi inovatif "Teknologi Pemanas Inti". Teknologi ini didasarkan pada membagi interior hotend menjadi tiga ruang, mencapai permukaan panas yang lebih besar saat bersentuhan dengan filamen dan dengan demikian merupakan fusi yang lebih cepat dan lebih homogen tanpa perlu menambah panjang zona panas. Berkat penawaran 3DSolex ini nosel dengan diameter hingga 2 mm kompatibel dengan sistem V6.

Gambar 5:Nozel 3DSolex. Sumber:3DSolex.com

Bahan :

Dalam beberapa tahun terakhir, munculnya material baru yang canggih juga berarti kebutuhan untuk mendesain nozel pada material baru. Saat ini bahan yang paling umum dalam pembuatan nosel adalah sebagai berikut:

- Kuningan: Ini adalah bahan yang paling umum. Keuntungan utamanya adalah biaya rendah, kemudahan pembuatan dan koefisien transmisi transmisi termal yang tinggi. Di antara kelemahan utamanya adalah resistensi aus yang rendah, serta ketahanannya rendah terhadap suhu tinggi, karena tidak disarankan untuk menggunakannya di atas 300 ºC. Ini adalah bahan yang ideal bila hanya dicetak dengan bahan seperti PLA, ABS, ASA

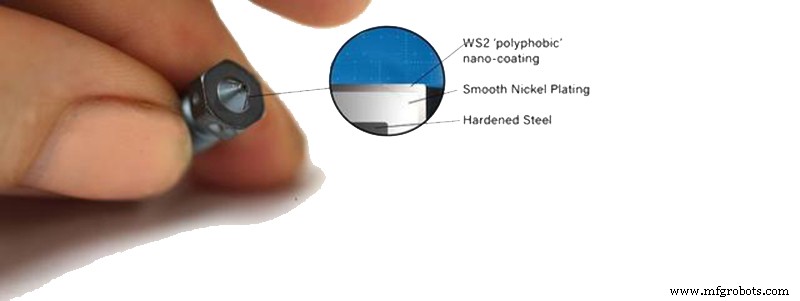

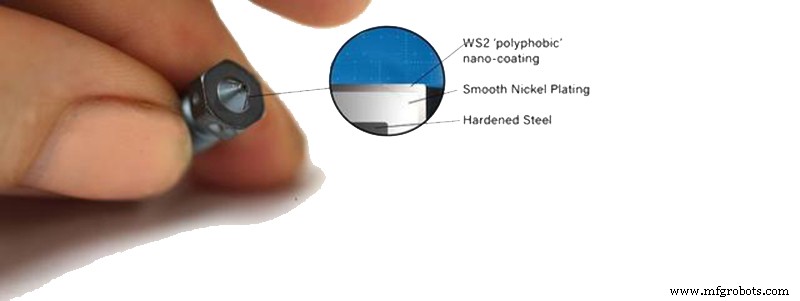

- Kuningan berlapis nikel: Ini menjadi standar dalam hotends kualitas tertinggi. Ini adalah nozel kuningan yang telah diberi lapisan nikel halus. Perawatan permukaan ini memberi Anda ketahanan aus yang lebih baik, koefisien gesekan lebih rendah dan ketahanan korosi yang tinggi. Ini membuatnya memiliki daya tahan yang lebih unggul dari nozel kuningan .

- Tembaga berlapis nikel: bahan khusus untuk pencetakan dengan filamen suhu tinggi. Itu harus dikombinasikan dengan blok pemanas dari bahan yang sama. Mengizinkan suhu hingga 500 oC hingga dijangkau.

- Baja keras atau baja perkakas: Mereka menonjol karena resistensi abrasi yang tinggi. Mereka telah dirancang untuk bekerja dengan filamen yang sangat abrasif seperti yang diperkuat dengan serat atau partikel. Ini penting dalam bahan seperti filamen logam atau yang diperkuat dengan fiberglass atau karbon. Kerugian utama mereka adalah bahwa mereka biasanya memberikan kualitas cetak permukaan yang lebih rendah daripada yang sebelumnya. Meskipun umumnya tersedia dalam ukuran mulai dari 0,4 mm, disarankan untuk menggunakan ukuran yang lebih besar dari 0,5 mm untuk menghindari penghalang. Meskipun dapat bertahan hingga 500 ºC, tidak disarankan untuk menggunakannya dengan bahan abrasif di atas 350 ºC

- Baja tahan karat: Meskipun terlihat mirip dengan yang sebelumnya dan banyak pengguna mendapatkannya untuk digunakan dengan filamen abrasif, ini bukan aplikasi utama mereka karena ketahanan abrasinya jauh lebih rendah daripada yang sebelumnya. Jenis nosel ini terutama digunakan dalam aplikasi medis dan makanan karena, karena ketahanan korosi ketahanannya yang tinggi, mereka tidak mengeluarkan partikel beracun yang dapat dicampur dengan bahan cair. Ini mungkin bahan yang paling tidak umum dalam pembuatan nozel. Seperti nosel tembaga berlapis nikel, mereka cocok untuk aplikasi suhu tinggi, mendukung hingga 500 ºC.

- Kuningan atau tembaga dengan ujung rubi: Ini adalah nosel yang terbuat dari kuningan atau tembaga, dengan ujung ruby. Meskipun banyak orang percaya bahwa itu adalah nosel yang tidak mengalami keausan, ini tidak sepenuhnya benar. Meskipun benar bahwa kekerasan yang tinggi pada ujung ruby menyebabkan ujung ruby tidak mengalami keausan dan mempertahankan kualitas cetakan yang tinggi selama masa pakai nozel, bodi yang terbuat dari kuningan atau tembaga dapat aus. Dengan filamen tanpa beban, daya tahan nosel jenis ini sangat tinggi dan dalam banyak kasus bisa lebih tinggi daripada printer, namun, dengan filamen abrasif keausan internal bodi kuningan atau tembaga menyebabkan rubi terpisah dari nosel lembur. Ini adalah nozel yang ideal untuk mencetak bahan abrasif dengan kualitas tertinggi asalkan penggunaan ini akan menyebabkan masa pakai terbatas. Ini juga merupakan nozel yang ideal bagi pengguna yang tidak menggunakan bahan abrasif dan menginginkan nosel dengan daya tahan tinggi dan mempertahankan kualitas tertinggi selama masa simpan .

Gambar 6:Nosel Olson Ruby. Sumber:olssonruby.com

Blok pemanas:

Ini adalah elemen bertanggung jawab untuk mentransmisikan panas ke nosel dan zona panas dari pemecah panas. Ada terutama dua jenis:normal dan suhu tinggi. Blok pemanas standar umumnya terbuat dari aluminium. Mereka adalah yang paling ekonomis, tetapi hanya tahan suhu hingga 300 oC. Temperatur tinggi terbuat dari tembaga berlapis nikel, dan dapat menahan temperatur hingga 500 oC.

Beberapa, seperti yang ada di sistem V6, memiliki pilihan casing silikon atau kaus kaki yang membantu melindungi benda dari panas radiasi, sesuatu yang sangat penting dengan bahan seperti PLA .

Pemeriksaan suhu:

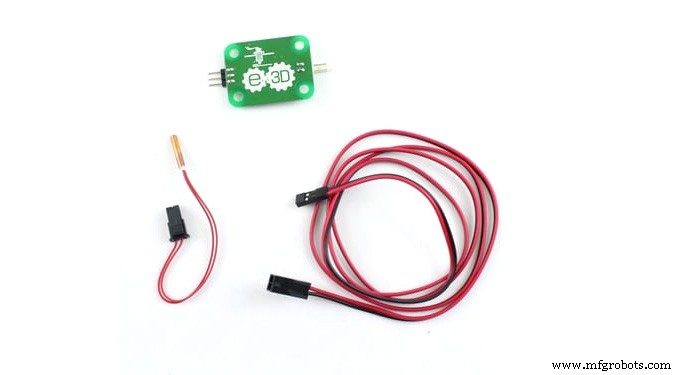

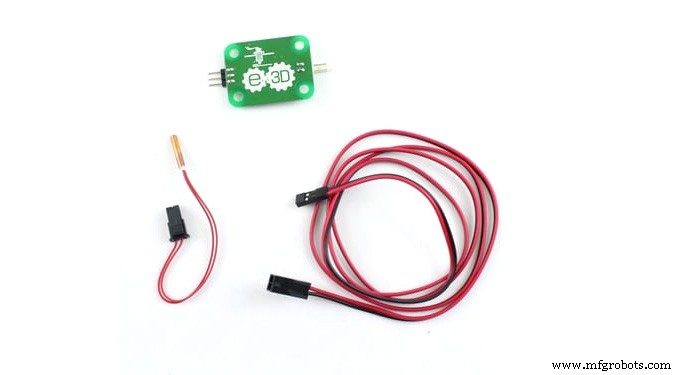

It is the element responsible for measuring the temperature of the heating block. There are multiple different types, with different form factors and parameters. It is perhaps one of the most difficult elements to exchange, since in addition to having different form factors, it may be necessary to modify the printer firmware or even add additional electronic components. The most common types are three:

- Thermistor: It's the most common. It has high accuracy at low temperatures and its price is very economical. As a disadvantage, it is not suitable for temperatures above 285 ºC.

- Thermocouple: They allow to measure very high temperatures accurately, however, when calibrated for a specific range, they cannot measure high and low temperatures with high precision at the same time. Although they are usually inexpensive, they require additional electronics to convert the signal. One of their main drawbacks is that they are sensitive to electromagnetic noise, so their cables must be shielded and kept away from power supplies or coils.

- PT100 probe: They have almost completely replaced the use of thermocouples. They allow to measure temperatures up to 500 ºC with precision, combining the advantages of thermistors and thermocouples. In return, its price is the highest and require additional electronics .

Image 7:PT100 probe. Source:e3d-online.com

Heating Cartridge:

It basically consists of a resistance that, when a current passes through it, transmits heat to the heating block. The most common ones have a power of 30 W or 40 W. With exceptions, their dimensions are generally universal. They are available in 12V and 24V versions, it is essential to use the voltage appropriate to the printer board.

Heatbreak:

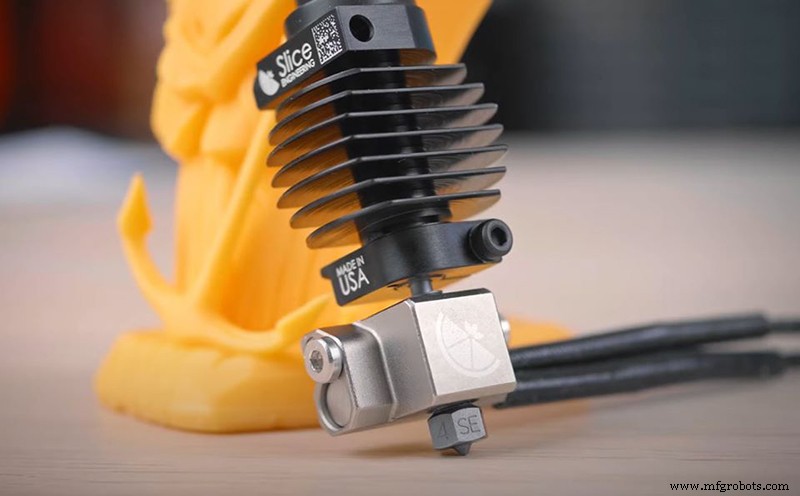

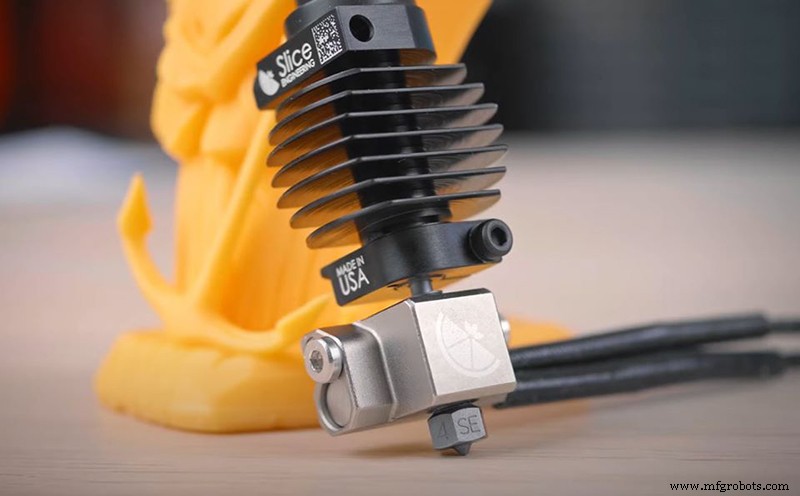

One of the most important elements of the hotend. Its function is to separate the hot zone and the cold zone from the hotend and its quality is decisive in avoiding possible traffic jams. It is the component that will determine whether a hotend is All-Metal type or not, depending on whether its interior is Teflon coated or not. It is manufactured with low coefficient thermal transmission materials such as stainless steel to increase the thermal breakage effect. The highest quality ones are produced in titanium or with bimetallic combinations like Slice Engineering .

Image 8:Bimetallic Heatbreak by Slice Mosquito. Source:sliceengineering.com

Heatsink:

Its function is to cool the cold zone of the hotend, and prevent the filament from rebladgeating before reaching the melting zone. It is very important that their quality and performance are very high, especially when using high temperatures or polymers with low softening temperature such as PLA. In the case of using direct extruders, another important function is to prevent heat from being transmitted to this, except for exceptions from compact extruders such as the E3D Aero and Hemera, in which the extruder body itself acts as a heatsink.

Image 8:Dissipator for Slice Copperhead. Source:sliceengineering.com

How to choose the right Hotend

As we discussed at the beginning, there is no ideal hotend capable of working at maximum performance in all cases. For each situation, there is an optimal model or combination. Although standard hotends generally perform well on occasional prints with basic materials, when more demanding situations occur it may be necessary to replace the hotend or certain components of it. Among these special situations are these six most common:

- Printing with non-abrasive materials requiring high temperature

- Printing with abrasive materials requiring high temperature

- Printing with abrasive materials

- Medical and food applications

- Large format 3D prints

- High-speed prints

Printing with non-abrasive materials requiring high temperature

Although in general the most common materials have printing temperatures below 280 oC, there are some engineering filaments whose printing temperature may be slightly above as is the case of polycarbonate or even well above as PEKK. In these cases it is essential to select a hotend whose components are capable of withstanding high temperatures. For this purpose, both the heating block and the nozzle are made of nickel-plated copper. In addition, they must be accompanied by an All-Metal heatbreak with the lowest possible coefficient of thermal transmission, such as those made of titanium or bimetallic compounds .

Due to the limitation of the thermistors, it will be essential that the hotend performs the temperature measurement through a thermocouple or a PT100 probe .

In the case of using a direct extruder, the heatsink must be of high quality and be refrigerated as best as possible .

Among the options available, probably the best for this type of application are the Mosquito and Copperhead hotends from Slice Engineering.

Image 9:Slice Copperhead. Source:sliceengineering.com

Printing with abrasive materials requiring high temperature

Probably one of the most demanding cases. The choice would be the same as in the previous case, except that it would be necessary to replace the nickel-plated copper nozzle with one suitable for abrasive materials such as the Hardened Steel Nozzle or the E3D Nozzle X in sizes of 0.6 mm. Both compatible with Slice Engineering hotends.

Image 10:Nozzle X. Source:e3d-online.com

Printing with abrasive materials

When using abrasive materials, but not required to reach temperatures above 285 oC, it is also advisable, as in the previouscase, to use an abrasion resistant nozzle and an All-Metal heatbreak. Although a Teflon heatbreak would also work properly, wear would be high, and ptfE tube needed to be replaced frequently. Within the metallic heatbreaks,titanium heatbreaks have greater durability in the face of abrasive materials due to their high hardness. However, in this case an aluminum heating block would be more than enough .

Medical and food applications

In the case of printing parts with biocompatible materials or for food use, the essential thing is to avoid contamination with metal residues that may cause toxicity. It is best that all components in contact with the filament are made of stainless steel or titanium. That's why an E3D V6 hotend with titanium heatbreak and stainless steel nozzle would be the perfect combination.

Image 11:Stainless steel nozzle. Source:e3d-online.com

Large format 3D prints

When printing parts with large volumes, the print time may be primed before the resolution. In these cases it may be useful to use nozzles with large diameters, greater than 1 mm. This involves using hotends capable of melting large filament flows at a reasonable rate. In these situations the V6 Volcano or Supervolcano system are one of the best options.

Image 12:V6 Supervolcano. Source:e3d-online.com

High-speed prints

As in the previous case, the limit is determined by the speed at which our hotend is able to melt the filament. Although in this case both the V6 Volcano and V6 Supervolcano system would be suitable, the optimal option is the use of Solex nozzles with "Core Heating Technology" technology capable of reaching flow rates of up to 30 mm3/s and compatible with both E3D and Slice Engineering hotends.

Image 13:Nozles 3DSolex. Source:3dsolex.com

In many cases, our needs are not limited to only one of these cases, so it will be necessary to seek a compromise that allows adequate performance in several situations.

However, it is ideal to have a highly modular system such as the E3D V6 or the new Copperhead from Slice Enginnering. Thanks to these two systems it is possible to reconvert our hotend to provide maximum performance in each situation .