Bagaimana Cara Memilih Mode Jalur Alat yang Benar Dalam Penggilingan CNC?

Dengan perkembangan teknologi manufaktur dan permesinan modern yang berkelanjutan, peralatan permesinan CNC dan sistem CAM pendukungnya telah banyak digunakan dan dikembangkan. Lintasan pahat pemesinan yang dihasilkan oleh sistem CAM (yaitu pola jalur pahat) adalah inti dari operasi pemesinan peralatan kontrol. Ini secara langsung mempengaruhi akurasi, kekasaran permukaan, waktu pemesinan keseluruhan, masa pakai peralatan mesin dan aspek lain dari benda kerja permesinan, dan pada akhirnya menentukan efisiensi produksi.

Artikel ini menganalisis perbedaan karakteristik metode pemotongan dan beberapa faktor yang mempengaruhi pemilihannya, dan membandingkan metode teknologi dan metode pemotongan dalam proses penggilingan, dan memberikan referensi tentang cara memilih mode jalur pahat yang sesuai.

1. Mode Jalur Alat

Konsep dasar mode jalur alat.

Dalam pemesinan CNC, pola jalur pahat mengacu pada metode perencanaan jalur saat pahat menyelesaikan pemotongan benda kerja. Dalam pemrosesan bagian yang sama, beberapa metode pemotongan dapat memenuhi persyaratan ukuran dan akurasi bagian tersebut, tetapi efisiensi pemrosesannya berbeda.

Klasifikasi dari Mode Jalur Alat

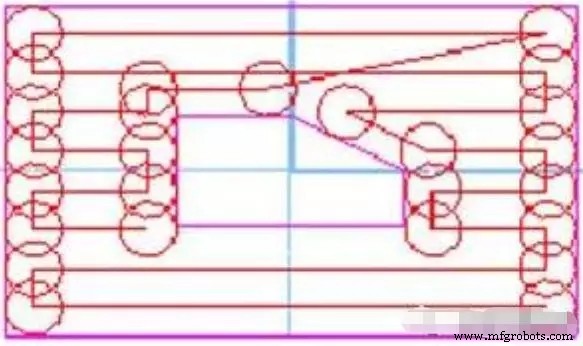

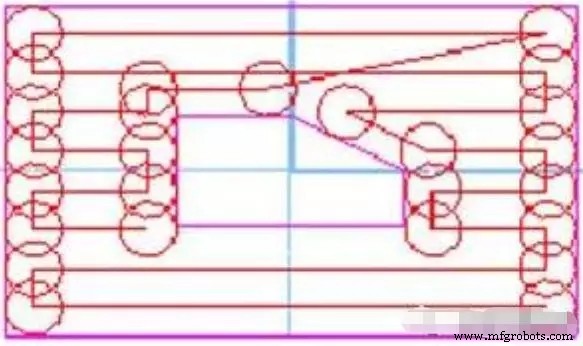

Mode jalur pahat dapat dibagi menjadi 4 jenis:pengumpanan satu arah, pengumpanan bolak-balik, pengumpanan pemotongan melingkar dan pengumpanan majemuk. Pemberian pakan majemuk adalah pakan campuran dari tiga jenis pertama. Pemberian makan satu arah atau reciprocating semuanya memotong garis dalam hal strategi pemrosesan. Oleh karena itu, menurut strategi pemrosesan yang berbeda, metode pemotongan dapat dibagi menjadi pemotongan garis, pemotongan melingkar dan metode khusus lainnya. Yang biasa digunakan adalah potongan baris dan potongan cincin.

Pemotongan garis bermanfaat untuk laju pengumpanan maksimum alat mesin, dan kualitas permukaan pemotongan juga lebih baik daripada pemotongan melingkar. Namun, ketika rongga bidang yang kompleks memiliki beberapa bos untuk membentuk beberapa kontur bagian dalam, tindakan pengangkatan pahat tambahan sering dihasilkan, yaitu, di suatu tempat di jalur pahat, atau untuk menghindari gangguan antara pahat dan bos, atau Untuk mengembalikan pahat ke sisa area yang belum diproses, perlu untuk menaikkan pahat ke ketinggian tertentu dari bidang pemesinan, dan kemudian menerjemahkan ke awal jalur pahat lain, dan kemudian melanjutkan pemotongan.

Jalur alat pemotong baris terutama terdiri dari serangkaian segmen garis lurus yang sejajar dengan arah tetap tertentu, dan perhitungannya sederhana. Sangat cocok untuk penyelesaian rongga sederhana atau pemesinan kasar dengan margin besar yang dihilangkan.

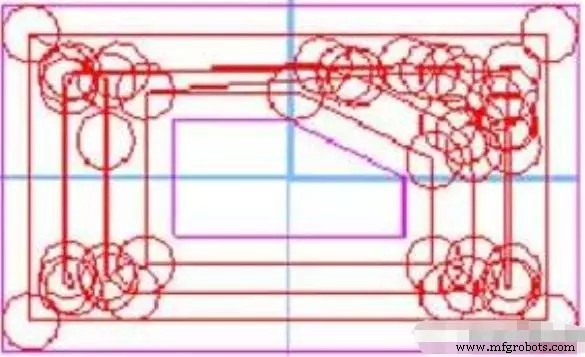

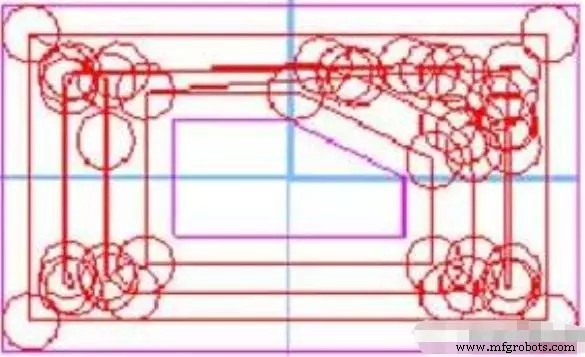

Dalam pemotongan cincin, pahat bergerak di sepanjang jalur dengan kontur batas yang serupa, yang terdiri dari serangkaian kurva tertutup, yang dapat memastikan bahwa pahat mempertahankan status pemotongan yang sama saat memotong bagian. Karena proses pemotongan loop adalah untuk menghitung lintasan loop berikutnya dengan terus-menerus mengimbangi grafik lintasan loop saat ini, perhitungannya rumit dan memakan waktu. Cocok untuk pemrosesan rongga kompleks dan permukaan melengkung.

2.Faktor-faktor yang mempengaruhi mode jalur alat

Bentuk dan elemen geometris benda kerja

Bentuk dan elemen geometris benda kerja meliputi bentuk geometris area pemrosesan, ukuran dan lokasi pulau, dan sebagainya. Ini adalah karakteristik yang melekat pada benda kerja itu sendiri, dan merupakan faktor yang tidak dapat diubah, tetapi merupakan faktor fundamental yang menentukan cara pemberian makan pahat.

Perutean

Rute proses adalah proses langsung untuk mencapai tujuan pemrosesan dan dasar langsung untuk pemilihan mode jalur pahat. Rute proses menentukan urutan domain pemrosesan, penggabungan dan pemisahan pulau, pembagian permesinan kasar, semi-finishing, dan finishing. Ada banyak rute proses untuk mencapai tujuan, yang menentukan pilihan yang berbeda dari mode jalur alat.

Bahan benda kerja

Material benda kerja juga merupakan salah satu faktor yang menentukan mode jalur pahat. Bahan benda kerja adalah objek pemrosesan langsung dan tidak secara langsung mempengaruhi pengumpanan pahat, tetapi itu akan mempengaruhi pemilihan bahan pahat, ukuran, metode pemrosesan, dll., Yang secara tidak langsung mempengaruhi cara pahat. Bentuk dan ukuran blanko benda kerja akan menyebabkan distribusi kelonggaran pemesinan setiap bagian benda kerja menjadi seragam. Pada saat yang sama, untuk benda kerja dengan blanko opsional, penggunaan ukuran dan bentuk blanko akan mengubah metode penjepitan dan redistribusi area pemrosesan untuk memengaruhi strategi pemrosesan, yang mengarah ke pendekatan yang berbeda terhadap pengumpanan pahat. .

Metode penjepitan dan pengikatan benda kerja

Metode penjepitan dan pengikatan benda kerja juga secara tidak langsung mempengaruhi cara pemotongan, seperti pengaruh “pulau” baru yang dihasilkan oleh pelat penekan, pengaruh gaya pengencangan pada jumlah pemotongan dan perubahan cara pemotongan. , dan dampak getaran pada cara pemotongan.

Pemilihan alat

Pemilihan pahat meliputi material pahat, bentuk pahat, panjang pahat, jumlah gigi pahat, dll. Parameter ini menentukan area dan frekuensi kontak antara pahat dan benda kerja, dan dengan demikian menentukan volume material pemotongan per satuan waktu, beban alat mesin, dan tingkat ketahanan aus. Dan umur pahat menentukan lamanya waktu pemotongan. Diantaranya, ukuran pahat (yaitu, diameter) memiliki dampak langsung pada metode pemotongan. Karena pemilihan pahat dengan diameter yang berbeda akan mempengaruhi ukuran area sisa, menyebabkan perubahan pada jalur pemrosesan, dan menyebabkan metode pemotongan yang berbeda.

Pemilihan Area Pemesinan

Dalam proses penggilingan, ketika rongga bidang yang kompleks memiliki beberapa bos untuk membentuk beberapa kontur bagian dalam, tindakan pengangkatan pahat tambahan sering dihasilkan untuk pemotongan garis, dan jalur pemesinan diperpanjang untuk pemotongan melingkar. Tindakan pengangkatan pahat tambahan semacam ini atau pemanjangan jalur pemrosesan akan sangat mengurangi efisiensi pemrosesan pemotongan. Oleh karena itu, bagaimana meminimalkan jumlah situasi seperti itu adalah masalah utama yang kami khawatirkan.

Bagilah seluruh area pemotongan menjadi beberapa sub-area sesuai dengan kebutuhan pemrosesan, dan proses setiap sub-area secara terpisah. Pengangkatan alat terjadi di antara sub-area. Pada saat yang sama, sub-area pemrosesan ini digabungkan atau dibagi menurut metode pemotongan, atau bahkan diabaikan. Pilihan domain pemrosesan yang berbeda ini tidak hanya mengurangi jumlah pengangkatan pahat tetapi juga tidak membuat jalur pemrosesan relatif lebih lama. Pada saat yang sama, metode pemotongan yang paling masuk akal dapat diadopsi untuk area baru, yang meningkatkan efisiensi pemesinan.

3. Pilihan Mode Jalur Alat yang Wajar

Prinsip pemilihan dasar

Ada dua hal yang perlu dipertimbangkan saat memilih metode pengumpanan:satu adalah lamanya waktu pemrosesan, dan yang lainnya adalah apakah kelonggaran pemesinan seragam. Secara umum, metode pemotongan melingkar adalah metode pemotongan berdasarkan bentuk benda kerja, dan kelonggaran pemesinan relatif seragam. Namun, tunjangan pemesinan dari metode pemotongan baris relatif tidak merata. Jika Anda ingin meninggalkan kelonggaran yang lebih seragam setelah proses pemotongan baris, biasanya perlu menambah jalur pahat melingkar di sekitar batas. Jika persyaratan ketidakrataan margin diabaikan, panjang lintasan pahat potong biasanya relatif pendek. Jika ketidakrataan margin dianggap meningkatkan jalur pahat melingkar, ketika batas area pemrosesan lebih panjang, jalur pahat melingkar di sekitar batas memiliki dampak yang lebih jelas pada total waktu pemrosesan, dan jalur pahat horizontal adalah umumnya lebih baik daripada jalur alat pemotong melingkar. panjang. Posisi pahat dari pahat potong baris mudah dihitung, dan membutuhkan lebih sedikit memori, tetapi ada lebih banyak waktu untuk mengangkat pahat. Ketika jalur pahat melingkar digunakan, perlu untuk mengimbangi batas cincin beberapa kali dan menghapus loop yang berpotongan sendiri.

Pilih sesuai dengan karakteristik penampilan

Karakteristik bentuk benda kerja menentukan cara pemesinan. Menurut objek pemrosesan yang berbeda, benda kerja dapat dengan mudah dibagi menjadi tipe rongga datar dan tipe permukaan bentuk bebas. Rongga berbentuk bidang umumnya diproses dengan pemotongan baris. Karena sebagian besar jenis benda kerja ini dibentuk dengan cara pengasaran dan penggilingan, seperti kotak, alas dan bagian lainnya, tunjangan pemesinan besar. Metode pemotongan baris bermanfaat untuk memaksimalkan kemajuan alat mesin. Kecepatan pengumpanan, peningkatan efisiensi pemrosesan, dan kualitas permukaan pemotongannya juga lebih baik daripada pemrosesan pemotongan cincin.

Permukaan bentuk bebas umumnya menggunakan pemrosesan pemotongan melingkar, terutama karena permukaannya sebagian besar dicetak atau dibentuk dari bentuk yang teratur, dan margin tidak terdistribusi secara merata. Pada saat yang sama, permukaan memiliki persyaratan yang lebih tinggi untuk akurasi permukaan. Ini dapat mendekati bentuk permukaan yang sebenarnya lebih baik daripada memiliki karakteristik pemrosesan permukaan yang baik.

Pilih sesuai dengan strategi pemesinan

Pengolahan bagian sering dibagi menjadi tiga tahap pengasaran, semi-finishing dan finishing, dan kadang-kadang ada tahap finishing. Pembagian tahapan pemrosesan yang wajar diperlukan untuk memastikan keakuratan pemrosesan. Metode pemesinan tradisional memiliki fungsi peralatan mesin yang relatif tunggal, sehingga batas setiap tahap dapat dilihat dengan jelas dalam rute proses. Namun, batasan metode pemrosesan penggilingan CNC relatif tidak jelas dan mungkin bercampur.

Tujuan utama pemesinan kasar adalah untuk mengejar laju pemindahan material per satuan waktu dan menyiapkan kontur geometris benda kerja untuk pemesinan setengah jadi. Oleh karena itu, metode pemotongan baris atau metode majemuk sering digunakan untuk pemotongan lapisan. Tujuan utama semi-finishing adalah membuat kontur benda kerja menjadi halus dan kelonggaran finishing permukaan seragam. Oleh karena itu, metode pemotongan cincin sering digunakan. Tujuan utama dari finishing adalah untuk mendapatkan benda kerja dengan dimensi geometris, akurasi bentuk dan kualitas permukaan yang memenuhi persyaratan. Menurut karakteristik geometris benda kerja, metode pemotongan internal harus diadopsi, dan metode pemotongan melingkar harus diadopsi untuk tepi dan sambungan.

Pilih sesuai dengan strategi pemrograman

Prinsip utama untuk menentukan cara pemotongan selama pemrograman adalah:harus dapat memastikan akurasi pemesinan dan persyaratan kekasaran permukaan bagian; rute pemrosesan harus dipersingkat sebanyak mungkin, waktu gerakan idle alat harus dikurangi, perhitungan numerik harus sederhana, dan jumlah segmen program harus kecil. Mengurangi beban kerja pemrograman. Secara umum, untuk rongga berbentuk bidang, area pemrosesan dibagi dengan metode pemotongan baris untuk mengurangi jumlah pengangkatan pahat, dan metode pemotongan melingkar permukaan bentuk bebas mendekati bentuknya. Ukuran yang dipilih dari bentuk kosong akan mempengaruhi pilihan pemrograman. Dengan meningkatkan bentuk kosong, pemrosesan bentuk yang tidak mudah dijepit dapat diubah menjadi metode pemotongan garis penjepit yang mudah dan pemrosesan rongga, atau permukaan bentuk bebas yang diproses dengan pemotongan cincin dapat diubah menjadi pemotongan garis . Memotong hingga margin besar untuk meningkatkan efisiensi pemrosesan.