Properti PCB Otomotif dan Pertimbangan Desain

Elemen elektronik telah memainkan peran yang semakin aktif dalam otomotif. Saat ini, kendaraan tingkat atas berisi lebih dari 200 unit kontrol elektronik, beberapa di antaranya adalah sensor dan prosesor yang diterapkan di kokpit mobil. Dapat disimpulkan bahwa nilai produk elektronik yang melayani otomotif terletak pada sistem dinamis, bodi dan sasis dan sebagian besar berkaitan dengan kekuatan digital.

Penerapan sistem elektronik pada otomotif bertujuan untuk meningkatkan performa kendaraan, meliputi tiga aspek:

a. Perbaikan lingkungan mengacu pada penghematan bahan bakar, pengurangan gas buang, transformasi bahan bakar dari bensin, gas alam, biofuel menjadi tenaga hibrida dan tenaga murni. Dengan demikian, kendaraan listrik menjadi arahan strategis bagi industri otomotif.

b. Peningkatan keamanan terletak pada pengurangan kecelakaan lalu lintas, mulai dari kantung udara, pemantauan radar, kamera stereo, pemantauan inframerah dan penghindaran otomatis hingga mengemudi secara otonom. Saat ini, kendaraan otonom menarik perhatian mayoritas dan berinvestasi.

c. Kenyamanan dan kenyamanan umumnya berakar pada audio, tampilan video, AC, komputer, komunikasi seluler, internet, navigasi, dan pengumpulan tol elektronik untuk pertimbangan kemudahan dan kemanusiaan.

Sebagai tulang punggung perangkat elektronik, PCB (Printed Circuit Boards) yang digunakan untuk otomotif juga harus memenuhi persyaratan yang tercantum di atas.

Persyaratan Dasar untuk PCB Otomotif

• Persyaratan Jaminan Kualitas

Tuntutan dasar jaminan kualitas jangka panjang untuk produsen atau distributor terletak pada sistem manajemen kualitas yang baik, yaitu ISO9001 dari perspektif internasional. Karena kekhasan industri otomotif, tiga produsen otomotif terkemuka dari Amerika Utara bersama-sama mendirikan sistem manajemen mutu pada tahun 1994 yang unik untuk industri otomotif, yaitu QS9000. Pada awal tanggal 21

abad, sistem administrasi mutu baru diterbitkan oleh produsen otomotif dunia berdasarkan peraturan ISO9001, yaitu ISO/TS16949.

Sebagai peraturan teknis untuk industri otomotif di seluruh dunia, ISO/TS16949 mengintegrasikan persyaratan khusus untuk industri otomotif dan berfokus pada pencegahan cacat, fluktuasi kualitas, dan pengurangan limbah dalam rantai pasokan komponen otomotif.

Oleh karena itu, sertifikat pertama yang harus dicapai oleh produsen PCB otomotif adalah ISO/TS16949 sebelum mereka benar-benar masuk ke pasar otomotif.

• Persyaratan Dasar tentang Performa

sebuah. Keandalan tinggi

Keandalan otomotif terutama datang dalam 2 aspek:satu adalah masa pakai di mana unit kontrol dan komponen elektronik biasanya bekerja sedangkan yang lainnya adalah ketahanan lingkungan yang memungkinkan unit kontrol otomotif dan komponen elektronik berperilaku sangat baik di lingkungan yang ekstrem.

Masa pakai rata-rata otomotif adalah dari 10 hingga 12 tahun di mana hanya komponen atau suku cadang yang rentan yang dapat diganti. Dengan kata lain, sistem elektronik dan PCB harus memiliki fitur tahun servis seperti otomotif.

Kendaraan cenderung terpengaruh oleh iklim dan lingkungan dalam proses aplikasi, mulai dari dingin yang membekukan, panas yang ekstrem, serta penyinaran dan hujan jangka panjang. Selain itu, mereka harus menderita dari perubahan lingkungan yang disebabkan oleh panas yang dihasilkan karena komponen dan sistem elektronik yang bekerja. Begitu juga sistem elektronik otomotif dan PCB. sistem elektronik otomotif harus mengatasi kekerasan berikut di lingkungan termasuk suhu, kelembaban, hujan, asap asam, getaran, interferensi elektromagnetik (EMI), dan lonjakan arus.

b. Ringan dan miniaturisasi

Bobot yang ringan dan miniaturisasi bermanfaat untuk penghematan bahan bakar, yang dihasilkan dari bobot yang ringan dan miniaturisasi setiap komponen dan papan sirkuit. Misalnya, volume ECU (Unit Kontrol Elektronik) yang diterapkan pada otomotif adalah 1.200cm

3

di awal tanggal 21

abad sementara itu telah menyusut setidaknya empat kali lipat. Bobot ringan dan miniaturisasi PCB berasal dari peningkatan kepadatan, pengurangan area, ketipisan, dan banyak lapisan.

Properti Performa PCB Otomotif

• Beberapa Jenis

Sebagai kombinasi perangkat mekanik dan elektronik, teknologi kendaraan modern mengintegrasikan teknik tradisional dan teknologi ilmiah terkini. Bagian yang berbeda bergantung pada perangkat elektronik dengan fungsi yang berbeda, yang mengarah ke aplikasi PCB dengan misi yang berbeda.

Berdasarkan perbedaan dalam hal bahan substrat PCB untuk otomotif, mereka dapat diklasifikasikan menjadi PCB berbasis keramik anorganik dan PCB berbasis resin organik. Properti terkemuka dari PCB berbasis keramik adalah ketahanan panas yang tinggi dan stabilitas dimensi yang sangat baik, berlaku untuk sistem mesin di lingkungan yang sangat termal. Namun demikian, PCB berbasis keramik memiliki kemampuan manufaktur yang buruk, yang menyebabkan tingginya biaya papan sirkuit. Dengan pengembangan substrat resin yang baru dikembangkan dengan peningkatan ketahanan panas, PCB berbasis resin sebagian besar diterapkan di sebagian besar kendaraan modern.

Satu aturan umum diikuti:PCB menggunakan bahan substrat dengan kinerja yang berbeda diterapkan di bagian yang berbeda dari kendaraan, bertanggung jawab untuk pelaksanaan fungsi yang berbeda. Tabel berikut menunjukkan jenis PCB yang kompatibel dengan bagian dari perangkat atau instrumen kendaraan.

| Perangkat Kendaraan | Jenis PCB |

| Spedometer; pendingin ruangan | PCB single/double-layer

PCB fleksibel single/double-layer |

| Stereo mobil; pantau | PCB dua lapis

PCB multilayer

PCB Fleksibel |

| Perangkat komunikasi otomotif; peralatan lokasi nirkabel; sistem kontrol keamanan | PCB multi-lapisan

PCB HDI

PCB Fleksibel |

| Sistem mesin; sistem kontrol transmisi daya | PCB inti logam

PCB fleksibel kaku |

| Pengontrol daya kendaraan; perangkat navigasi | PCB Tertanam |

• Persyaratan Keandalan pada PCB di Berbagai Bagian Kendaraan

Sebagai salah satu jenis alat transportasi yang menyangkut keamanan masyarakat, otomotif termasuk dalam jajaran produk dengan keandalan yang tinggi. Terlepas dari dimensi biasa, penampilan dan persyaratan kinerja pada mekanik dan elektronik, serangkaian tes tentang keandalan harus diterapkan pada mereka.

sebuah. Tes Bersepeda Termal (TCT)

5 level diatur sesuai dengan bagian kendaraan yang berbeda. Tabel di bawah ini merangkum suhu siklus termal untuk PCB di berbagai bagian kendaraan:

| Bagian Kendaraan | Tingkat | Suhu Rendah | Suhu Tinggi |

| Di dalam bodi kendaraan | A | -40 °C | 85°C |

| Sasis kendaraan di bawah | B | -40 °C | 125°C |

| Di atas mesin | C | -40 °C | 145 °C |

| Bagian transmisi | D | -40 °C | 155 °C |

| Di dalam mesin | E | -40 °C | 165 °C |

b. Uji Kejut Termal (TST)

Sangat normal bahwa PCB otomotif diterapkan di lingkungan yang sangat panas, yang sangat menantang untuk PCB tembaga berat karena mereka harus mengalami panas eksternal dan panas yang dihasilkan dari tubuh mereka sendiri. Oleh karena itu, diperlukan persyaratan yang lebih tinggi untuk ketahanan panas PCB otomotif.

Untuk mengikuti uji kejut termal, PCB otomotif harus direndam dalam pasta solder dengan suhu tinggi 260 ° C atau 288 ° C selama 10 detik tiga kali, setelah itu PCB yang memenuhi syarat tidak memiliki masalah seperti laminasi, gundukan atau retakan tembaga . Saat ini, penyolderan bebas timah telah digunakan dalam perakitan PCB dengan suhu penyolderan yang relatif tinggi, yang menambahkan lebih banyak kebutuhan untuk uji kejut termal.

c. Uji Bias Suhu-Kelembaban (THB)

PCB otomotif harus melalui banyak lingkungan dan dinamis termasuk hari hujan dan lingkungan lembab, yang membuatnya perlu untuk melakukan tes THB yang juga mampu memeriksa mobilitas PCB CAF (Conductive Anodic Filament). CAF hanya terjadi dalam situasi berikut:antara vias yang berdekatan pada papan sirkuit, vias dan kabel yang berdekatan, kabel yang berdekatan dan lapisan yang berdekatan. Insulativity dalam situasi tersebut menurun atau bahkan mengarah ke jalan pintas. Resistansi isolasi harus ditentukan oleh jarak antara vias, kabel, dan lapisan.

Fitur Pembuatan PCB Otomotif

• PCB frekuensi tinggi

Mirip dengan radar militer, seperti radar medan dekat, sistem pengereman darurat anti-tabrakan otomotif atau prediksi bergantung pada PCB untuk mengirimkan sinyal frekuensi tinggi gelombang mikro. Dengan demikian, bahan substrat dengan kehilangan dielektrik rendah disarankan, dengan PTFE (polytetrafluoroethylene) biasanya diterapkan. Berbeda dari FR-4 biasa sebagai bahan substrat, PTFE atau bahan frekuensi tinggi serupa membutuhkan kemampuan manufaktur yang berbeda secara alami. Misalnya, kecepatan pengeboran khusus diperlukan dalam proses melalui pengeboran.

• PCB tembaga berat

Kendaraan cenderung menghasilkan lebih banyak panas karena kepadatan dan daya elektroniknya yang tinggi. Dengan jumlah tenaga hibrida dan kendaraan listrik yang meningkat, sistem transmisi daya yang maju dituntut, yang mendorong tuntutan tinggi untuk kemampuan pembuangan panas dan arus yang lebih besar. Untuk mencapai itu, ketebalan tembaga di PCB harus ditingkatkan atau timah tembaga dan logam disematkan di PCB berlapis-lapis.

Sangat mudah untuk membuat PCB dua lapis tembaga berat sementara cukup sulit untuk membuat PCB multi-lapisan tembaga berat. Poin utamanya terletak pada etsa grafis tembaga yang berat dan pengisian celah tembaga yang berat.

Sirkuit bagian dalam PCB multi-lapisan tembaga berat adalah tembaga berat. Setelah itu, transfer grafis membutuhkan film berat dengan ketahanan korosi yang sangat tinggi. Waktu etsa harus cukup lama dan perangkat etsa serta kondisi teknis harus tetap dalam kondisi optimal untuk memastikan sirkuit tembaga berat yang sangat baik.

Karena ada perbedaan besar antara konduktor dalam dan permukaan bahan substrat isolator dan tumpukan PCB multi-layer biasa gagal membuat resin terisi penuh, menyebabkan pembentukan rongga, prepreg tipis kemudian disarankan mengandung resin dalam jumlah tinggi. Beberapa PCB multi-layer mengandung sirkuit dalam dengan ketebalan tembaga yang berbeda sehingga prepreg yang berbeda dapat digunakan untuk area dengan perbedaan besar dan perbedaan kecil.

• Penyematan komponen

PCB komponen tertanam pertama kali diterapkan di ponsel untuk meningkatkan kepadatan perakitan dan mengurangi ukuran keseluruhan produk, yang pada dasarnya juga penting untuk produk elektronik lainnya. Itulah mengapa teknologi embedment digunakan pada perangkat elektronik otomotif.

Berdasarkan metode embedment komponen, ada banyak pilihan manufaktur PCB tertanam:

a. Alur digiling terlebih dahulu kemudian SMD dirakit melalui penyolderan gelombang atau pasta konduktif.

b. SMD film tipis pertama kali dipasang pada sirkuit dalam melalui penyolderan gelombang.

c. Komponen film tebal dicetak di atas dasar keramik.

d. SMD dirakit melalui penyolderan gelombang dan kemudian resin digunakan untuk pengemasan. Jenis PCB tertanam ini lebih kompatibel dengan tuntutan kendaraan seperti tahan panas, tahan kelembaban dan anti guncangan, dengan keandalan tinggi.

• Teknologi HDI

Serupa dengan ponsel pintar atau komputer tablet dalam hal fungsi hiburan dan komunikasi, kendaraan juga membutuhkan PCB HDI. Akibatnya, teknologi pengeboran mikro, pelapisan listrik, dan interkoneksi harus diterapkan pada PCB otomotif.

Pertimbangan Desain PCB Otomotif

• Orientasi induktor

Ketika dua induktor (atau bahkan dua kabel PCB) saling berdekatan, induktansi akan dihasilkan. Medan magnet yang ditimbulkan oleh arus pada satu rangkaian (Sirkuit A) selanjutnya akan menyebabkan penggerak arus pada rangkaian lainnya (Sirkuit B). Proses ini mirip dengan efek timbal balik antara kerah primer dan sekunder transformator. Ketika dua arus berinteraksi satu sama lain melalui medan magnet, tegangan yang dihasilkan ditentukan oleh induktansi timbal balik (LM ): . Dalam rumus ini, YB adalah input tegangan error ke Sirkuit B sedangkan LA is the current through Circuit A. LM is quite sensitive to circuit spacing, inductance loop area and loop direction.

. Dalam rumus ini, YB adalah input tegangan error ke Sirkuit B sedangkan LA is the current through Circuit A. LM is quite sensitive to circuit spacing, inductance loop area and loop direction.

Therefore, an optimal method to arrange all inductors in a circuit can be achieved through compact circuit layout and coupling balance reduction.

Distribution of mutual inductance is related with inductance alignment. Therefore, direction modification of Circuit B makes its current loop parallel to magnetic lines of Circuit A. To achieve that, inductors should be vertically arranged, which is beneficial to mutual inductance reduction.

Inductor layout rules for automotive PCBs:

a. Inductor space should be as large as possible;

b. Inductor alignment should be set as right angles so that crosstalk between them will be minimized.

• Lead coupling

Similar with inductor alignment affecting magnetic field coupling, if leads are close to each other, coupling will be affected as well and mutual inductance will be possibly generated. The leading issue in RF circuit lies in sensitive component layout such as input matching network, receiver's resonant channel and emitter's antenna matching network.

Return current path should be as close to main current path as possible with radiation field minimized, which is beneficial to current loop area reduction. Optimal low impedance path is normally grounding area under leads, that is, loop area is effectively limited in the area with dielectric thickness times lead length. If grounding area is split, however, loop area will be enlarged. For leads going across split area, return current will be forced to go across high impedance path, which greatly increases current loop area. This type of layout also makes circuit accessible to mutual inductance.

In a word, integrated grounding should be ensured under leads as much as possible since integrated mass area grounding is beneficial to circuit performance improvement.

• Grounding thru-hole

The main issue RF circuit has to solve usually lies in bad characteristic impedance of circuits, including electronic components and interconnection. Copper layer with low thickness is equivalent to inductance wire. Moreover, distributed capacitance can be formed by the combination between copper layer and adjacent leads. As leads go through thru holes, inductance and capacitance characteristics will be displayed as well.

Thru-hole capacitance mainly derives from capacitance between copper at thru-hole pad edge and bottom copper. Another element affecting thru-hole capacitance is cylinder of metal thru holes. Parasitic capacitance affects little since it usually just leads to low signal edge of high-speed digital signals.

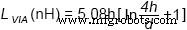

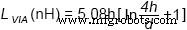

The largest effect of thru holes is corresponding parasitic inductance aroused by interconnection. Because majority of metal thru holes feature the same dimension as that of integrated components in RF PCB design, this formula can be used to estimate the effect of thru hole: . In this formula, LVIA is the integrated inductance of thru holes; h refers to via height with inch as unit; d refers to via diameter with inch as unit.

. In this formula, LVIA is the integrated inductance of thru holes; h refers to via height with inch as unit; d refers to via diameter with inch as unit.

As a result, circuit layout should conform to the following principles:

a. Inductance module should be established for thru holes in sensitive area;

b. Filter or matching network depends on independent thru holes;

c. Thinner PCB copper will reduce the effect of thru hole parasitic inductance.

• Grounding and filling

Grounding or power plane defines a public reference voltage that supplies power to all components in the system through low impedance path. Based on that scheme, all the electric fields can be balanced with excellent shielding scheme generated.

Direct current always flows through low impedance path. Similarly, high-frequency current is also a path flowing through the lowest impedance at the first minute. Therefore, for standard PCB leads above ground plane, return current tries to flow into the grounding area rightly under leads. Afterwards, split grounding area arouses all kinds of noises, which further increases crosstalk through magnetic field coupling or current accumulation. As a result, ground integrity should be ensured as much as possible, or return current will drive crosstalk.

In addition, filling ground, also called protective wire, is usually applied for design of circuits containing areas where continuous ground is difficult to be arranged or that requires shielding sensitive circuits. Grounding thru holes can be positioned at terminals of wires or along the wires to increase shielding effect. Protective wires can't be mixed with leads designed to provide return current path, which will bring forward crosstalk.

When copper area isn't connected to ground or connected to ground at one terminal, its validity will be decreased. In some cases, parasitic capacitance will be generated with ambient impedance changed or potential path formed between circuits, which, thus, lead to bad effect. Simply speaking, if copper has to be arranged on the board, the same electroplating thickness should be maintained.

In the end, grounding area near antenna has to be taken into consideration. Any monopole regards grounding area, routing and thru hole as a section of system balance and non-ideal balanced routing will affect radiation efficiency and direction of antenna. Therefore, grounding area mustn't be directly placed right under monopole antenna of a circuit board.

To sum up, the following design principles should be conformed to in terms of grounding and filling:

a. Continuous grounding area with low impedance should be provided as much as possible;

b. Two terminals of filling wires should be connected to the ground with thru hole array applied;

c. Copper-coated lines have to be connected to the ground near circuit around which copper coatings aren't necessary. When it comes to circuit boards with multiple layers, a grounding thru hole should be arranged as signal lines are transferred from one side to the other.

In conclusion, automotive PCB design rules can be summarized into the following table:

| Inductor layout | • Inductor space should be as large as possible;

• Inductor alignment should be set as right angles; |

| Integrated grounding | • Integrated grounding should be arranged under leads; |

| Through holes | • Inductance module should be set for thru holes in sensitive area;

• Filter or matching network depends on independent thru holes;

• Thinner PCB copper reduces the effect of thru hole parasitic inductance; |

| Grounding and filling | • Continuous grounding area with low impedance should be provided;

• Connect terminals of filling wires to the ground with thru hole array applied;

• Copper-coated lines have to connected to the ground; |

Article wrote by PCBCart editor Dora Yang, first published on Bodo's Power System Magazine August issue, 2017.

You might also be interested in the following articles:

• Properties of Flex-Rigid PCB Used for Automotives

• 5 Tips for Automotive Circuit Design to Defeat EMI

• SMT Soldering Reliability Research Based on Circuit Module in Automotive Electronic Industry

• 5 Proven Ways to Judge Reliability of Automotive PCB Manufacturers

• How to Evaluate an Automotive HDI PCB Manufacturer

. Dalam rumus ini, YB adalah input tegangan error ke Sirkuit B sedangkan LA is the current through Circuit A. LM is quite sensitive to circuit spacing, inductance loop area and loop direction.

. Dalam rumus ini, YB adalah input tegangan error ke Sirkuit B sedangkan LA is the current through Circuit A. LM is quite sensitive to circuit spacing, inductance loop area and loop direction. . In this formula, LVIA is the integrated inductance of thru holes; h refers to via height with inch as unit; d refers to via diameter with inch as unit.

. In this formula, LVIA is the integrated inductance of thru holes; h refers to via height with inch as unit; d refers to via diameter with inch as unit.