Teknik di balik masker wajah Fast Radius

Oleh Izzy de la Guardia, Insinyur Aplikasi, Radius Cepat

Sementara pandemi global telah mengungkapkan banyak kerentanan dalam rantai pasokan kami, itu juga telah melahirkan inovasi. Secara khusus, pencetakan 3D telah memungkinkan para profesional dan penggemar sama-sama menyalurkan ketakutan mereka ke dalam tindakan dengan kecepatan dan aksesibilitas yang belum pernah terjadi sebelumnya. Kami mengalami ini secara langsung dalam pembuatan desain respirator sumber terbuka kami.

Berikut adalah sekilas proses dan bagaimana kami dapat membuat empat prototipe berbeda dan melakukan tiga sesi pengujian pengguna hanya dalam dua minggu dengan memanfaatkan pencetakan 3D, tim lintas fungsi, dan jaringan pribadi dan profesional perusahaan kami.

Prototipe cepat dan pengujian pengguna

Ketika banyak orang Amerika mulai berlindung di tempat itu pada pertengahan Maret, Fast Radius menerima banyak permintaan untuk respirator cetak 3D di tengah meningkatnya kekhawatiran akan kekurangan APD. Saya ditunjuk oleh Manajer Umum kami, John Nanry, pada hari Jumat sore untuk memimpin upaya desain untuk menanggapi kebutuhan ini. Beberapa jam kemudian, desain pertama kami siap untuk dicetak, terinspirasi oleh desain open source Copper 3D dan La Factoría 3D

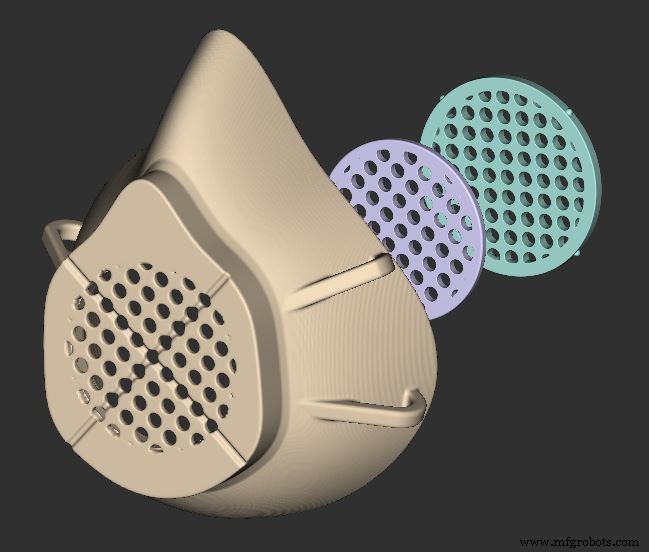

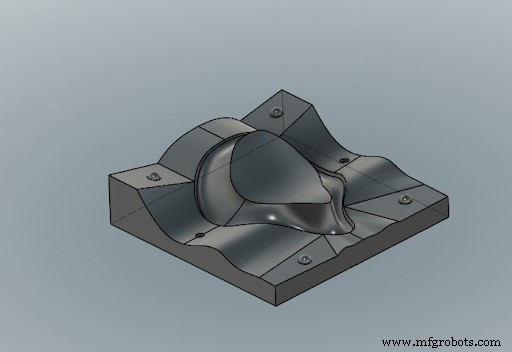

Fokus utama dari desain kami adalah kemampuan manufaktur pada semua mesin aditif internal kami (Stratasys FDM, Carbon DLS™, dan HP Multi Jet Fusion) dengan memastikan sudut gantung yang tepat dan ventilasi vakum. Kami memproduksi prototipe pertama kami di Carbon DLS malam itu.

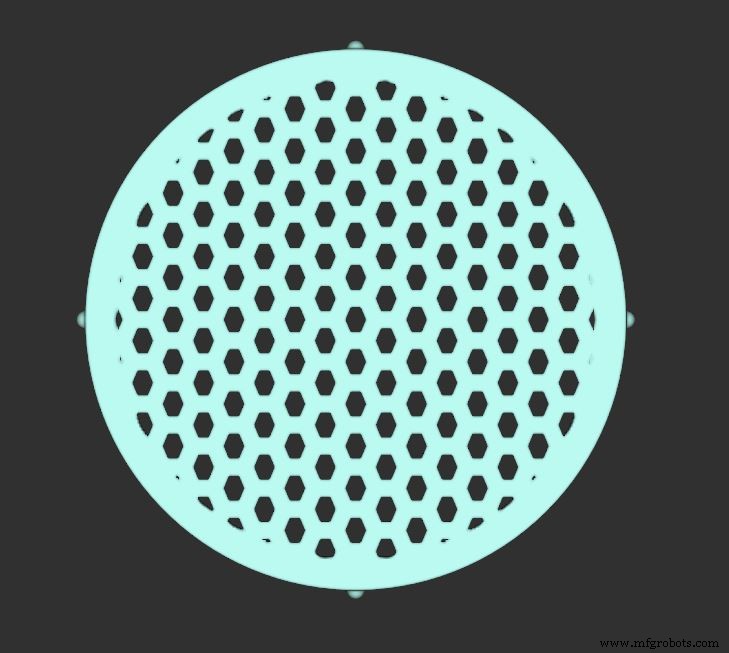

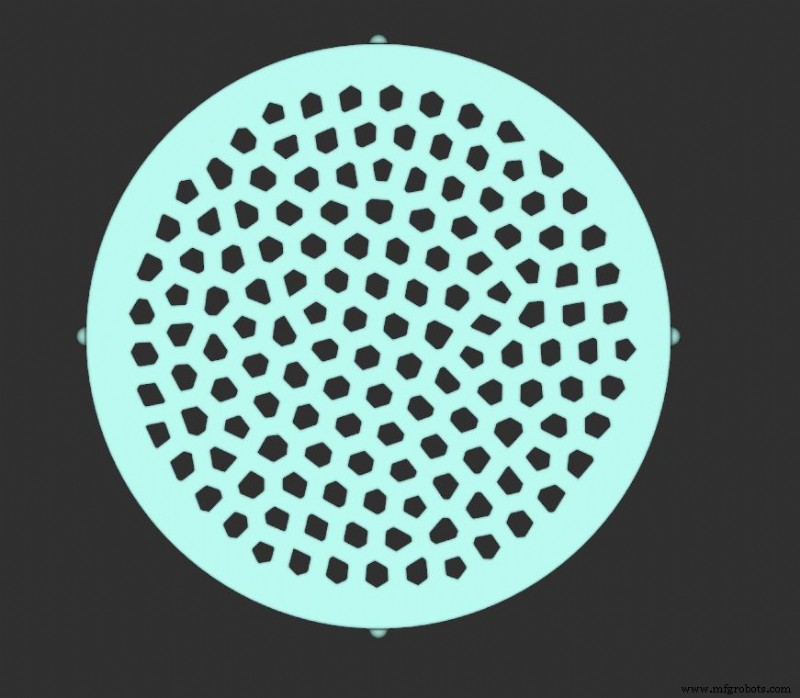

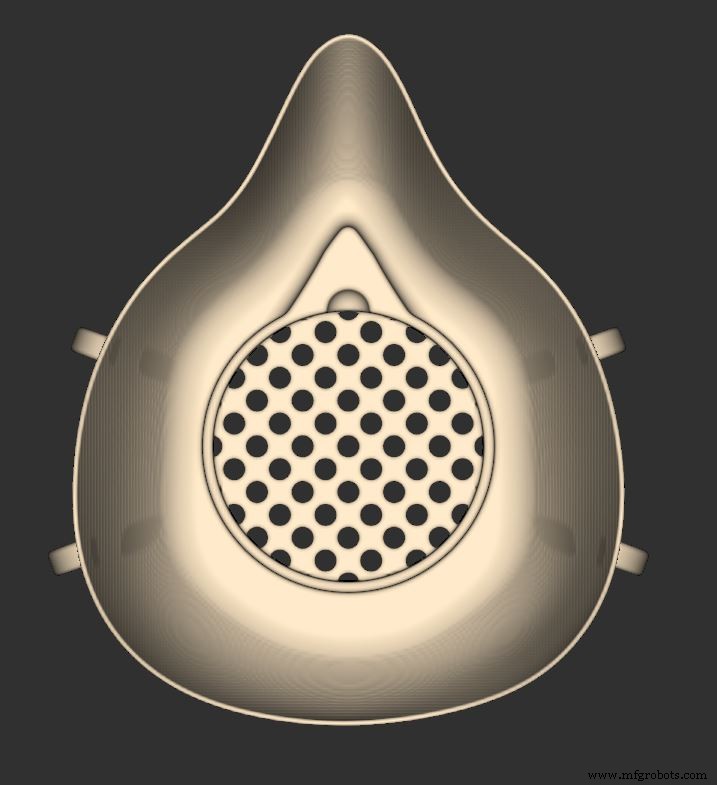

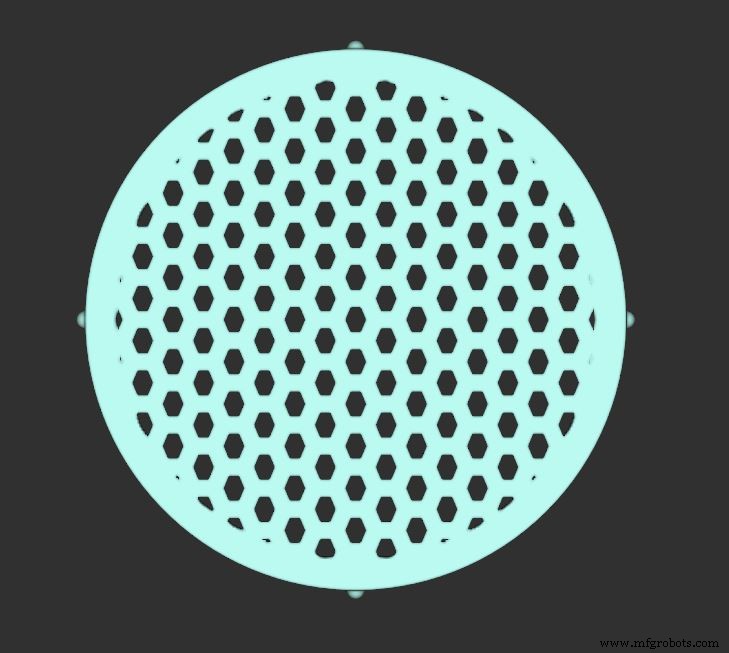

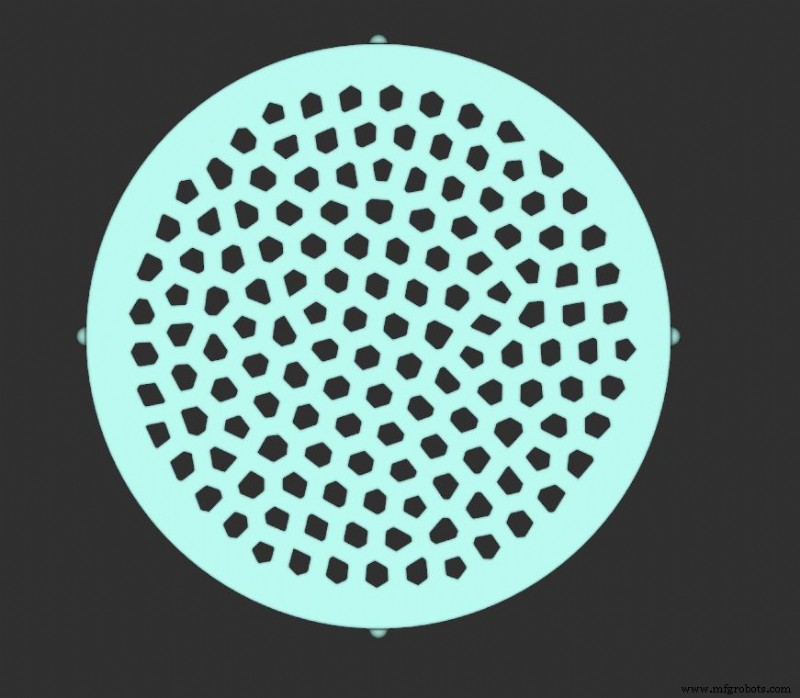

Alat desain canggih seperti nTop Platform mendukung iterasi cepat, seperti beralih dari pola voronoi ke pola hex yang lebih teratur yang lebih mudah ditangani oleh printer FDM hobi

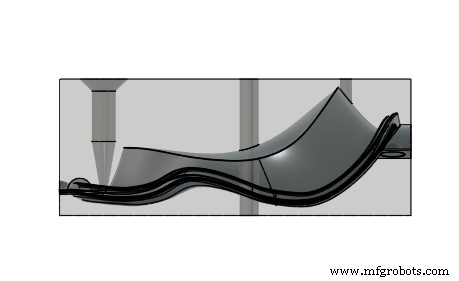

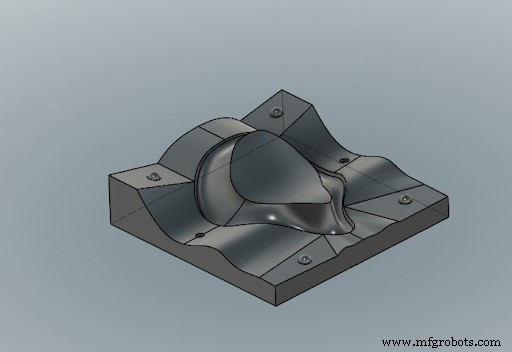

Prototipe cetakan pertama kami mencakup overhang dan saluran yang ramah FDM untuk mencegah vakum pada DLS

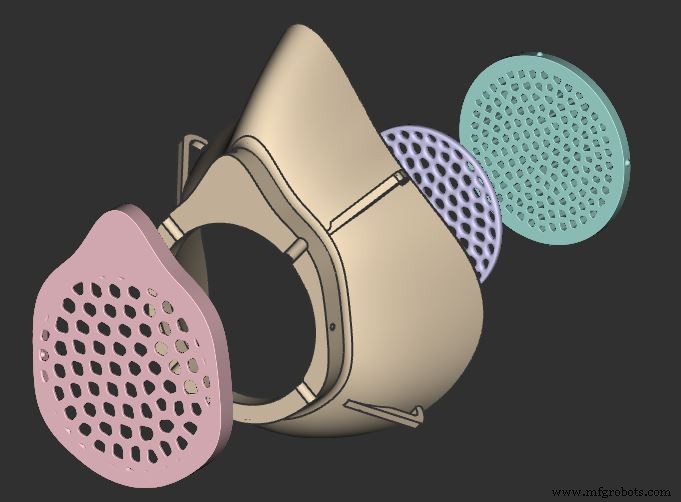

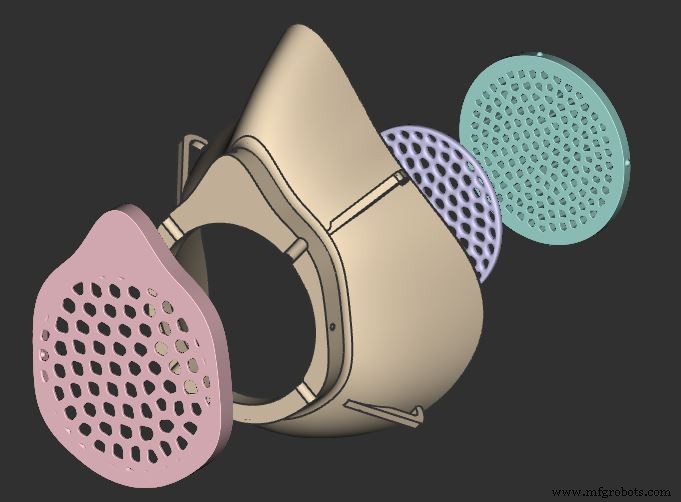

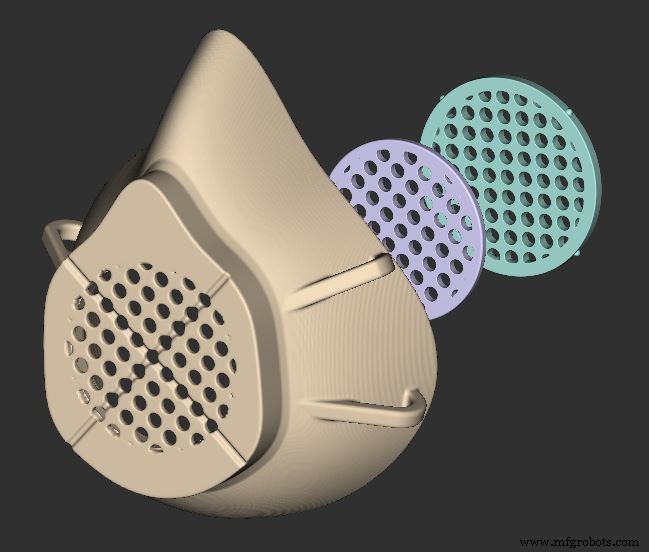

Prototipe ini menginformasikan perubahan desain lebih lanjut:menggabungkan penutup depan dengan badan topeng utama untuk dicetak sebagai satu bagian, menebalkan loop tali untuk daya tahan, dan mengurangi kepadatan pola kisi dan membuatnya melingkar untuk pencetakan yang lebih mudah pada FDM. Kami dapat mulai mencetak prototipe kedua kami pada Sabtu malam, hanya 24 jam setelah proyek selesai.

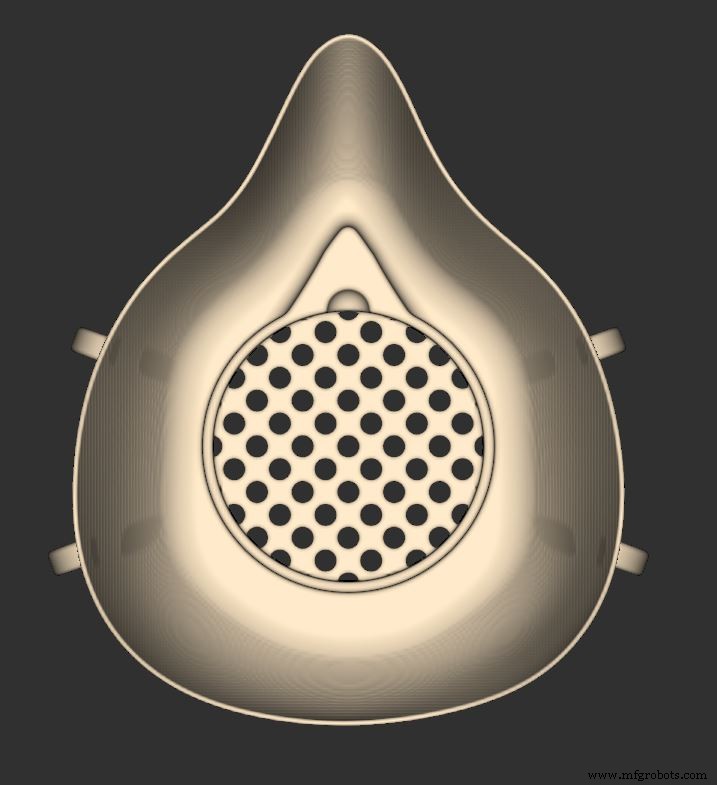

Bagian konsolidasi desain prototipe cetak kedua kami (kiri). Bagian dalam topeng dengan lekukan untuk memasukkan jari dan mengeluarkan penutup filter snap-in (kanan).

Prototipe cetakan kedua di Carbon RPU70 (kiri), HP PA12 (tengah), dan PLA cetak FDM (kanan)

Sejalan dengan proses desain, kami memanfaatkan jaringan kami untuk lebih memahami kebutuhan dan mengidentifikasi individu untuk pengujian pengguna. Dalam waktu kurang dari 24 jam, teman-teman kami di P33 menghubungkan kami dengan selusin dokter dan karyawan di sebuah yayasan penelitian medis untuk memberikan wawasan yang lebih luas tentang masker N95. Karyawan kami juga menghubungi para profesional medis yang mereka kenal. Pada hari Minggu, hanya dua hari setelah proyek dimulai, kami melakukan pengujian kesesuaian dengan prototipe kedua kami pada 10 individu di empat lokasi.

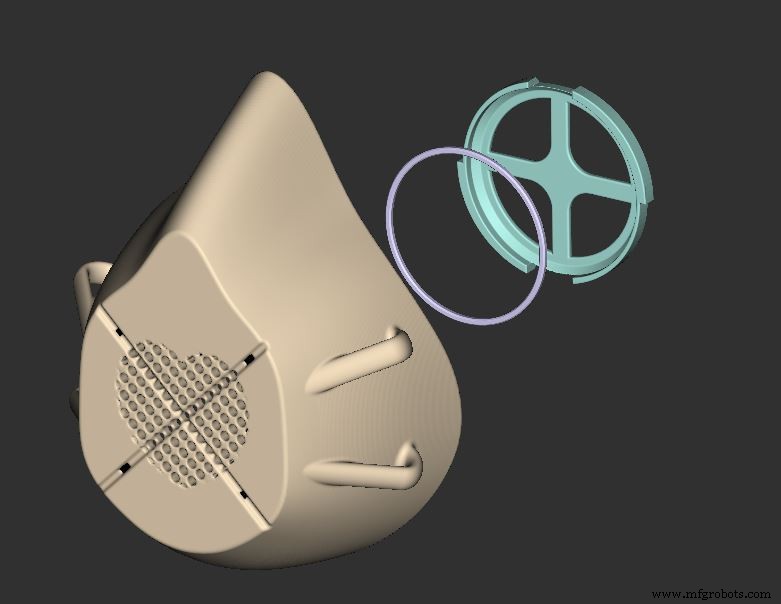

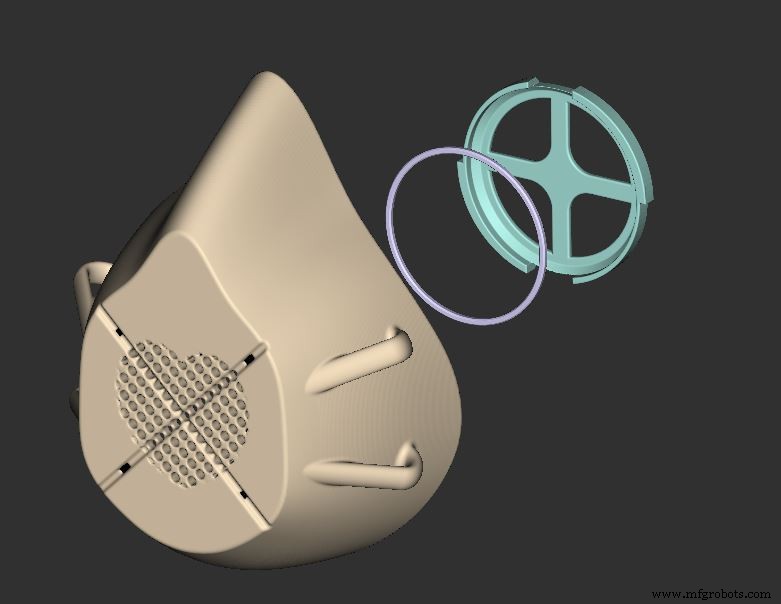

Dua minggu berikutnya berlanjut dalam pola ini — desain, cetak, uji, ulangi. Prototipe cetakan ketiga kami menampilkan desain ulang mekanisme retensi filter. Geometri perimeter setengah lingkaran offset berfungsi sebagai cam yang mengunci potongan pada tempatnya saat diputar melalui gesekan (lihat di bawah.) Ada dua tab yang memaksa penutup ke bawah dalam posisi diputar atau terkunci untuk memastikan segel yang baik di sekitar filter. Kami membuat versi dengan area berlubang berbentuk hati untuk membuat topeng tidak terlalu mengintimidasi. Dimulai dengan putaran prototipe ini, kami merancang dan menguji topeng dalam dua ukuran berbeda.

Desain prototipe cetakan ketiga dengan tutup putar.

Pada prototipe keempat, kami terutama memperhatikan kemudahan bernapas dan kecocokan yang tepat. Untuk mengatasi hal ini, kami mencoba memaksimalkan daerah berlubang dan meminimalkan kepadatannya (sayangnya kehilangan jantung) untuk mengurangi hambatan aliran udara. Kami juga menyesuaikan pengukuran untuk dua ukuran berdasarkan umpan balik dari pengujian pengguna. Pada titik ini, kami cukup percaya diri dengan fungsi dan ukuran topeng untuk merilis versi satu sebagai desain sumber terbuka.

Desain untuk aksesibilitas

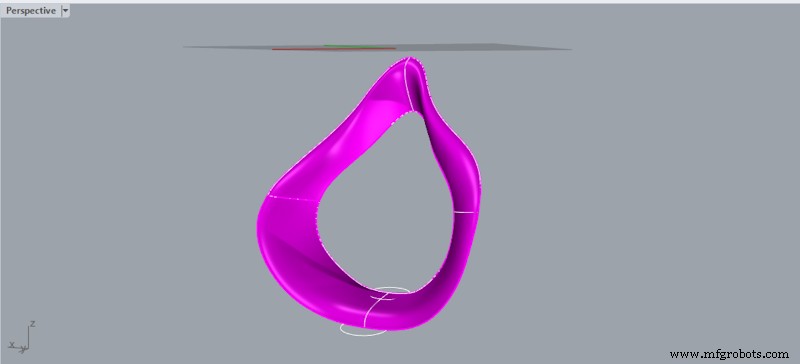

Untuk membuat topeng tersedia bagi sebanyak mungkin orang, kami membuat desain sumber terbuka yang dapat dibuat pada printer 3D rumah tangga. Keputusan ini menambah batasan desain dan material. Masker kaku tidak dapat menyesuaikan dengan berbagai bentuk wajah, jadi kami mencoba menambahkan bahan fleksibel ke tepi bagian dalam masker untuk meningkatkan segelnya pada wajah.

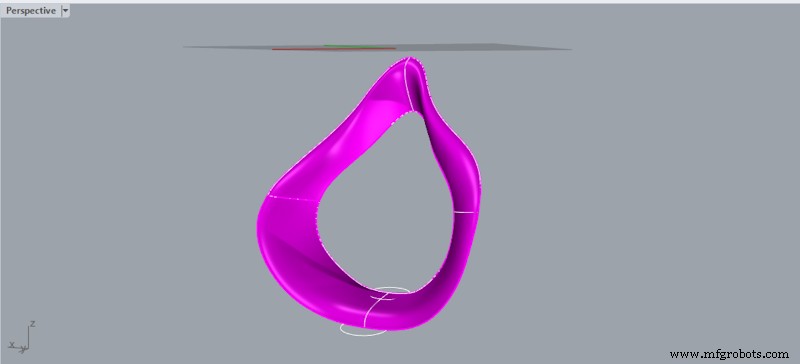

Kami membuat prototipe konsep pertama menggunakan SIL 30 pada Carbon DLS. Kami melanjutkan untuk menguji banyak metode untuk membuat segel yang efektif pada wajah (dijelaskan di bawah), termasuk sarung tangan yang dipotong, silikon yang dicetak dan dicetak, bahan prostetik wajah kostum yang dapat dicetak, segel TPU dan PLA yang dicetak dengan FDM, dan pengupasan cuaca. Pada akhirnya, kami memutuskan untuk menghilangkan cuaca, yang biokompatibel, mudah dibersihkan, dan mudah didapat.

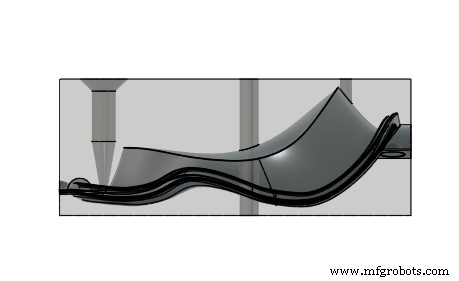

Formulir maket untuk silikon yang dapat dicetak

Segel PLA tipis terintegrasi

Pembentukan tim yang cepat

Saya mengaitkan keberhasilan iterasi cepat pada proyek ini tidak hanya dengan kekuatan alat desain digital dan teknologi manufaktur aditif, tetapi juga dengan dedikasi dan keragaman tim yang kami kumpulkan dari berbagai bagian perusahaan. Daniel Baker (Manajer Teknik Manufaktur) memberikan umpan balik DFM dan bekerja keras untuk mencetak dan pasca-proses prototipe. Tim Ouradnik (Insinyur Aplikasi) mengambil bahan segel, merakit prototipe, dan berkendara ke seluruh Chicago untuk melakukan pengujian pengguna jarak jauh. Uriah Foley dan Eldon Whitis (Teknisi Lab) menguji prototipe dan menjelajahi segel terintegrasi pada printer 3D pribadi mereka di rumah setelah jam kerja.

Nick Tonini (Manajer Program) memberikan solusi inventif dan umpan balik desain tanpa henti. Jerry O'Leary (Chief Designer) menyempurnakan desain kami dan membuat rendering konsep. Charlie Wood (Manajer Teknik Komputasi) memberikan kepemimpinan pada desain segel. Hallee Deutchman (Direktur Material dan Teknologi Manufaktur) bekerja sama dengan mitra dan tim hukum kami sebelum merilis desain. Sheila Seles (Manajer Konten Senior) dan Austin Belisle (Spesialis Konten) mengemas, menerbitkan, dan mempromosikan desain kami.

Daftar ucapan terima kasih di atas dimaksudkan tidak hanya untuk memberikan penghargaan kepada individu yang berkontribusi pada proses ini, tetapi juga untuk menunjukkan kekuatan budaya perusahaan dalam membuat hal-hal baru menjadi mungkin. Kami mengerjakan proyek ini di luar tanggung jawab normal dan struktur tim kami karena kami ingin menciptakan produk yang dapat berdampak pada dunia di luar Fast Radius. Semangat ini juga melintasi batas-batas perusahaan; kami berterima kasih kepada P33 dan semua dokter yang menyumbangkan waktu dan keahliannya. Jika kita tidak belajar apa-apa lagi dari pandemi ini, saya harap kita terus berniat untuk menumbuhkan budaya keragaman, kerendahan hati, dan kolaborasi saat kita bekerja untuk menjawab tantangan global yang mendesak.

Desain kami tersedia dan siap untuk dicetak. Anda dapat menemukan file dan instruksi CAD di situs web kami.

Siap membuat suku cadang Anda dengan Radius Cepat?

Mulai kutipan Anda