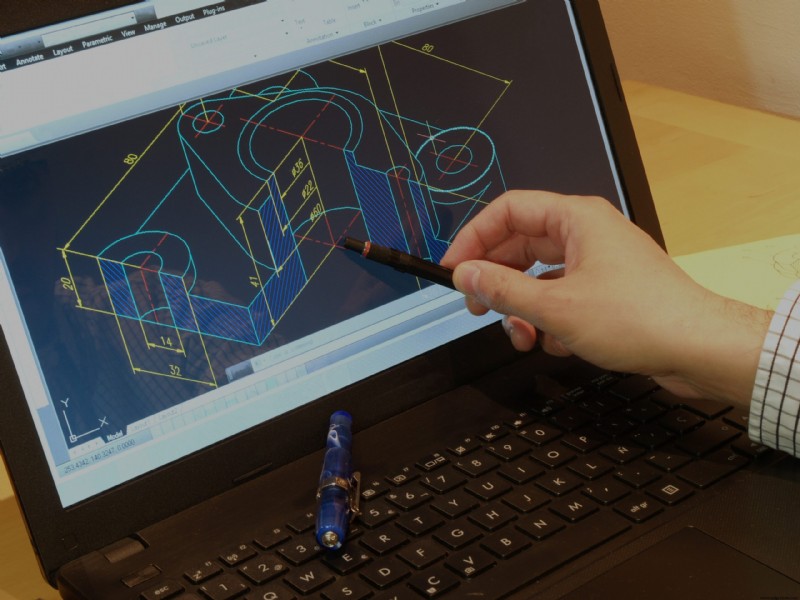

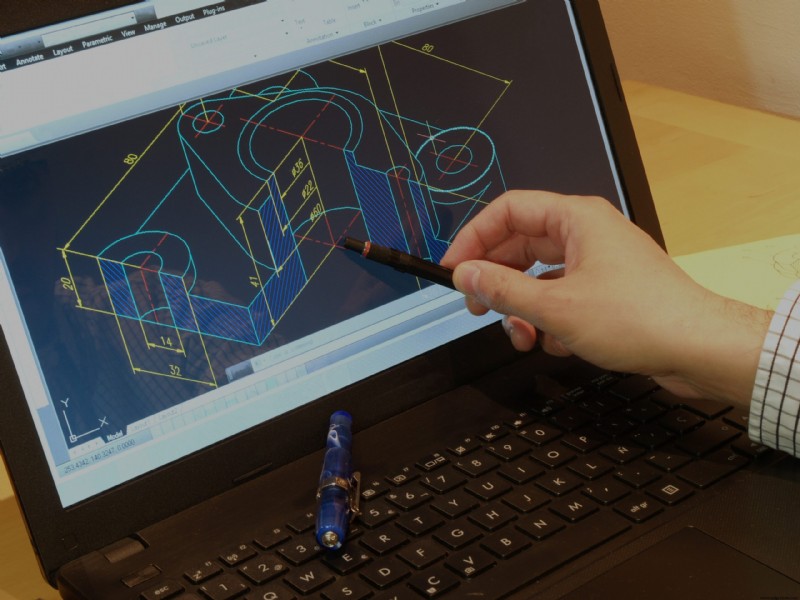

3 komponen utama dari desain cetakan injeksi yang bersih dan fungsional

Cetakan injeksi adalah proses manufaktur yang populer untuk produksi massal komponen plastik identik dengan toleransi yang baik. Selama proses ini, serpihan atau pelet termoplastik dilebur dan disuntikkan ke dalam cetakan. Setelah bahan termoplastik mendingin dan mengeras, pin ejektor mengeluarkan bagian yang sudah selesai dari cetakan. Banyak produk konsumen yang digunakan setiap hari dibuat dengan cetakan injeksi, mulai dari pengisi daya telepon, suku cadang mobil, hingga bata Lego®.

Setelah cetakan diproduksi, para insinyur memiliki cara untuk secara konsisten mereproduksi bagian-bagian kompleks dengan biaya per unit yang sangat rendah. Dengan demikian, menyempurnakan proses pembuatan cetakan sangat penting. Berikut adalah kursus kilat dalam mengoptimalkan desain bagian cetakan injeksi — plus tips dan trik untuk desainer produk.

Tiga tip desain cetakan injeksi dan praktik terbaik

Bagian cetakan injeksi dapat menampilkan geometri yang kompleks, dan menawarkan fleksibilitas desain yang cukup besar kepada desainer produk. Satu-satunya peringatan adalah bahwa tim produk harus merancang bagian mereka sesuai dengan persyaratan khusus dari cetakan injeksi.

Sangat sulit untuk membuat penyesuaian desain setelah bagian tersebut dibuat. Dengan demikian, perancang produk harus mendesain bagian plastik dengan sempurna untuk pencetakan injeksi guna mengurangi risiko masalah dengan desain pahat, mencapai hasil terbaik, dan mengurangi biaya. Untuk mendesain komponen yang bersih dan fungsional, mulailah dengan tiga praktik terbaik desain cetakan injeksi berikut:

1. Pertahankan ketebalan dinding yang konsisten

Aturan nomor satu dari desain bagian cetakan injeksi adalah mengatur ketebalan cetakan. Dinding yang tidak seragam dapat menyebabkan bagian melengkung saat bahan termoplastik menjadi dingin atau menyebabkan tanda tenggelam. Ketebalan dinding yang direkomendasikan bervariasi tergantung pada plastik yang digunakan. Misalnya, poliuretan (PUR) memiliki ketebalan dinding yang disarankan 0,080 inci hingga 0,750 inci, sedangkan polistirena (PS) memiliki kisaran yang jauh lebih kecil dari 0,035 inci hingga 0,150 inci. Aturan praktis yang baik adalah menjaga ketebalan dinding cetakan tertentu antara 1,2 mm dan 3 mm.

Jika bagian dirancang untuk mencakup ketebalan yang berbeda, desainer produk harus membuat transisi di antara mereka sehalus mungkin. Ini memastikan bahwa plastik cair mengalir secara merata di dalam rongga cetakan. Talang atau fillet yang berukuran 3x selama perbedaan ketebalan harus dilakukan.

Bagian tebal dalam desain cetakan injeksi dapat menyebabkan lengkungan, tenggelam, dan cacat lainnya, tetapi terkadang diperlukan untuk geometri yang kompleks. Desainer produk dapat memasukkan bagian yang lebih tebal ke dalam cetakan mereka sambil mematuhi batasan ketebalan dinding dengan melubangi bagian ini. Memasukkan rusuk di bagian memperkuat bagian berongga dan memberikan kekakuan.

Ketebalan rusuk bervariasi tergantung pada termoplastik yang digunakan, tetapi rusuk harus selalu kurang dari dua pertiga dari ketebalan dinding utama. Jika rusuknya terlalu tebal, itu akan menyebabkan bekas tenggelam di permukaan luar.

2. Hilangkan undercut yang tidak penting untuk desain

Undercut adalah fitur yang mencegah bagian cetakan injeksi dikeluarkan dengan bersih dari cetakan tanpa kerusakan struktural. Undercuts bisa datang dalam berbagai bentuk - lubang, rongga, atau area di mana keselarasan tidak tegak lurus dengan garis perpisahan cetakan. Taruhan terbaik seorang desainer produk adalah menghindari undercut sama sekali. Mereka selalu membuat desain cetakan injeksi lebih mahal, rumit, dan padat karya daripada yang diperlukan.

Namun, ada beberapa trik desain untuk menangani undercut. Cara paling sederhana untuk memperbaiki undercut adalah dengan memindahkan garis pemisah cetakan sedemikian rupa sehingga bersinggungan dengan undercut. Namun, tip ini hanya berlaku untuk desain dengan undercut di bagian luar cetakan.

Bumpoff, atau stripping undercut, adalah pilihan jika fitur dan material cukup fleksibel untuk mengembang dan berubah bentuk di atas cetakan selama ejeksi. Bumpoff harus jauh dari struktur pendukung cetakan dan memiliki sudut antara 30 hingga 45 derajat.

Sebagai upaya terakhir, aksi samping atau pengangkat dapat memperbaiki undercut ketika cetakan tidak dapat didesain ulang untuk menghindari undercut. Inti aksi samping adalah sisipan tegak lurus yang meluncur masuk dan keluar dari cetakan saat membuka dan menutup. Mekanisme ini meningkatkan biaya dan kerumitan secara signifikan. Bahkan dengan solusi ini, desainer harus menghindari undercut sama sekali dan menghilangkan undercut selama pembuatan prototipe.

3. Draf, draf, draf

Sudut draf adalah pertimbangan desain yang memudahkan untuk mengeluarkan bagian cetakan injeksi dengan bersih dari cetakan. Ini mungkin terdengar seperti fitur desain yang tidak penting, tetapi draf sangat penting untuk membuat komponen cetakan injeksi yang berfungsi. Draf membantu mencegah komponen menjadi rusak saat dilepaskan, menurunkan biaya produksi, mempercepat jadwal produksi, memastikan permukaan akhir yang seragam, dan memberikan banyak manfaat lainnya. Tanpa sudut draf, tim produk berisiko merusak cetakan mereka yang mahal dan menghasilkan sejumlah besar suku cadang yang dapat ditolak.

Draf harus diperhitungkan di awal proses desain. Sudut draf akan bervariasi sesuai dengan sejumlah faktor yang terkait dengan bagian tersebut, termasuk ketebalan dinding, kedalaman dinding, material, dan tingkat penyusutan, tekstur, atau persyaratan ejeksi yang berlaku. Yang terbaik adalah menerapkan sudut draf sebanyak mungkin. Desainer produk harus memasukkan satu derajat draf per inci kedalaman rongga untuk memulai, menyesuaikan faktor-faktor yang disebutkan di atas seperlunya.

Meskipun tampaknya draf dapat berdampak negatif pada kinerja bagian, selalu lebih baik memiliki draf daripada tidak memiliki draf. Bagian dapat dirancang dengan draf minimum 0,25 derajat, secara umum, tetapi tingkat draf sekecil mungkin akan bergantung pada geometri dan material unik bagian tersebut.

Dapatkan bantuan dari pakar desain

Daftar singkat ini hanya menggores permukaan pertimbangan desain utama untuk bagian cetakan injeksi. Tim produk juga harus mempertimbangkan faktor-faktor termasuk garis perpisahan, desain gerbang, lokasi gerbang, dan banyak lagi. Cara terbaik untuk mengoptimalkan desain suku cadang untuk efektivitas biaya, waktu produksi, dan efisiensi adalah bermitra dengan pakar manufaktur yang dapat memberikan saran penting selama proses desain.

Pakar desain dan teknik di Fast Radius dapat membantu Anda mengatasi masalah desain cetakan umum, mengoptimalkan ulang desain saat ini, atau membuat sesuatu yang benar-benar baru. Kami dapat membantu memotong siklus pengembangan Anda hingga 90% dan mempercepat waktu Anda untuk memasarkan produk apa pun. Mari wujudkan hal baru — hubungi kami hari ini.

Untuk informasi lebih lanjut tentang segala hal tentang cetakan injeksi, lihat artikel blog terkait di pusat sumber daya Radius Cepat.

Siap membuat suku cadang Anda dengan Radius Cepat?

Mulai kutipan Anda