Permesinan CNC VS Pencetakan 3-D:Pro dan Kontra

Ketika inovasi baru di dunia manufaktur memasuki pasar, dua metode yang paling banyak dibicarakan adalah pencetakan 3D dan pemesinan CNC. Kedua proses manufaktur ini dapat menyediakan berbagai komponen yang diperlukan untuk semua industri. Namun perbedaan mereka dapat membuat pelanggan bertanya-tanya mana yang lebih baik untuk produksi suku cadang, komponen, dan produk jadi mereka. Mari kita lihat bagaimana kedua metode ini saling melengkapi.

Permesinan CNC

Pemesinan kontrol numerik komputer (CNC) telah ada selama lebih dari 50 tahun. Ini dianggap sebagai proses manufaktur subtraktif di mana mesin mengukir produk dari sepotong besar bahan dengan menghilangkan kelebihannya. Pemesinan CNC dapat digunakan untuk pembuatan prototipe, produksi volume kecil dan produksi volume besar. Proses dasar melibatkan seorang insinyur menggunakan perangkat lunak berbantuan komputer (CAD) untuk membuat model 2D atau 3D. File model kemudian dibuat menjadi instruksi mesin menggunakan program karena program membuat perintah yang akan digunakan mesin CNC untuk membuat komponen sebenarnya.

Proses pemesinan CNC menggunakan beberapa jenis mesin seperti mesin bubut, penggiling, pemotong plasma/laser, penggilingan, dan banyak lainnya.

Pro

- Rentang ukuran tidak terbatas:Pemesinan CNC dapat digunakan untuk memproduksi komponen dalam berbagai ukuran.

- Penggunaan berbagai bahan:Metode ini juga dapat menggunakan berbagai bahan termasuk logam, paduan, plastik, lilin, dan akrilik.

- Produksi presisi:Mesin CNC dapat membuat tingkat akurasi yang dapat mencapai mikrometer terdekat, menjadikannya proses yang sangat presisi.

- Toleransi panas:Mesin CNC dapat mentolerir ambang batas panas yang tinggi saat membuat komponen.

- Produksi massal cepat:Manufaktur subtraktif lebih cepat daripada manufaktur aditif hanya dengan membuang material yang tidak diperlukan untuk komponen. Proses ini juga menggunakan beberapa mesin untuk membuat produk jadi.

- Pengulangan dan kualitas:Pemesinan CNC unggul dalam membuat produk berkualitas tinggi yang dapat diulang untuk operasi volume besar

- Suku cadang yang kuat:Pemesinan CNC biasanya merupakan metode yang lebih disukai untuk suku cadang yang harus kuat dan tahan lama, seperti komponen untuk pesawat terbang.

Kontra

- Limbah:Pemesinan CNC memang menghasilkan limbah. Jika produsen tidak memiliki cara untuk mendapatkan kembali dan mendaur ulang limbah ini, hal itu dapat meningkatkan biaya komponen yang diproduksi.

- File yang tidak kompatibel:File yang dibuat oleh CAD untuk mesin CNC tidak dapat digunakan untuk proses manufaktur lain seperti pencetakan 3D.

- Biaya lebih untuk jumlah yang lebih kecil:Harga mesin CNC turun ketika lebih banyak produk dibuat. Ini sangat ideal untuk produksi massal untuk operasi volume tinggi karena biaya dapat bertambah untuk produksi volume yang lebih kecil.

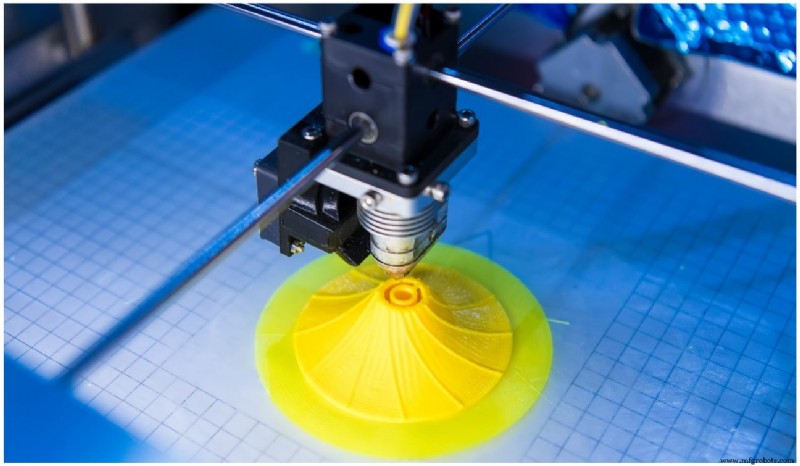

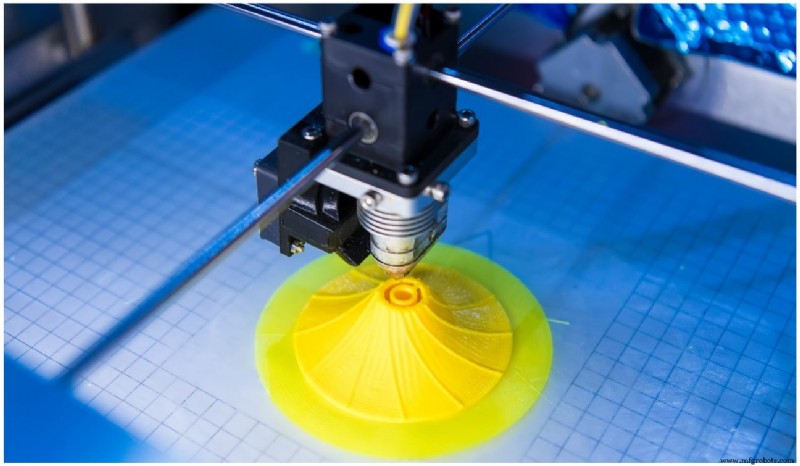

Pencetakan 3D

Proses pencetakan 3D bukanlah teknologi baru seperti yang ditemukan pada 1980-an. Namun, hanya dalam beberapa dekade terakhir di mana produsen telah membuat langkah besar dalam menggunakannya dalam proses mereka. Metode ini disebut manufaktur aditif. Manufaktur aditif adalah di mana bahan ditambahkan ke dirinya sendiri untuk membuat komponen jadi, bagian atau produk akhir. Tekniknya dilakukan dengan melapis bahan-bahan di atas satu sama lain dari bawah ke atas.

Mirip dengan mesin CNC, pencetakan 3D juga menggunakan mesin CAD untuk membuat file model. Insinyur juga dapat menggunakan pemindai. Kemudian sebuah program mengambil model 3D dan mengirisnya menjadi lapisan 2D karena menghasilkan file kode-G yang memiliki instruksi pembuatan. File kode-G ini kemudian dikirim ke printer 3D untuk membuat produk fisik.

Ada beberapa cara berbeda untuk membuat produk pencetakan 3D berdasarkan jenis bahan yang digunakan. Sintering laser selektif dan peleburan laser selektif digunakan terutama untuk logam, sedangkan pemodelan deposisi fusi dan stereolitografi digunakan dengan plastik dan polimer.

Pro

- Kompleksitas komponen:Pencetakan 3D dapat membuat geometri yang sangat kompleks dari satu bahan karena proses manufaktur aditifnya.

- Fleksibilitas:Proses pencetakan 3D sangat fleksibel dalam hal beralih di antara tugas produksi untuk proses volume kecil.

- Opsi penyesuaian:Metode aditif ini unggul saat membuat suku cadang yang unik dan dapat disesuaikan untuk industri khusus seperti seni, perhiasan, dan medis.

- Hemat biaya untuk jumlah kecil:pencetakan 3D harga per unit tetap stabil untuk jumlah yang lebih kecil.

- Ideal untuk pembuatan prototipe dan proses yang lebih kecil:pencetakan 3D dapat mempercepat pembuatan prototipe dan proses produksi yang lebih kecil.

- Lebih sedikit limbah:Karena ini adalah proses pembuatan aditif, proses ini hanya menggunakan jumlah bahan yang tepat yang diperlukan untuk membuat produk.

Kontra

- Pengurangan pemilihan bahan:Pelanggan tidak dapat menggunakan pencetakan 3D untuk berbagai bahan karena metode subtraktif konvensional dapat memproses

- Batasan ukuran:Komponen hanya dapat dibuat berdasarkan ukuran alas printer. Sementara pencetakan 3D dapat membuat produk besar, setiap komponen perlu dibuat secara terpisah dan kemudian digabungkan bersama-sama nanti.

- Waktu penyelesaian yang lebih lambat untuk proses produksi yang lebih tinggi:Proses ini tidak dapat mengikuti proses produksi yang lebih tinggi seperti pemesinan CNC.

Gunakan Impro untuk Solusi Manufaktur Anda

Ada banyak pro dan kontra yang terlibat ketika membandingkan manufaktur CNC dengan pencetakan 3D. Sementara pencetakan 3D memberikan beberapa manfaat bagi pelanggan yang membuat prototipe dan sejumlah kecil produk, industri yang mencari fleksibilitas dalam bahan, waktu penyelesaian yang cepat, dan produksi massal yang akurat dan berulang dapat menemukan manfaat luar biasa dengan proses pemesinan CNC. Untuk membantu Anda memutuskan cara terbaik untuk membuat produk Anda, hubungi pakar di Impro.