Dummy Uji Kecelakaan

Latar Belakang

Seperti manekin mode, boneka itu terlihat seperti manusia, tetapi keindahannya yang lebih dari sekadar kulit terdiri dari instrumentasi berteknologi tinggi dan fisik yang canggih. Dan seperti versi ventriloquist, boneka uji tabrak tidak dapat berbicara kecuali dalam serangkaian iklan televisi yang sangat efektif untuk keselamatan sabuk pengaman.

Badan-badan keselamatan jalan raya di seluruh dunia mengandalkan uji kelayakan kecelakaan di mana sebuah mobil dibenturkan ke dinding bata untuk mengamati kerusakan dan menghasilkan data tentang kinerja mobil. Penghuni kendaraan uji adalah boneka uji tabrak (tepat disebut "Perangkat Uji Antropomorfik") yang dibuat menyerupai dan merespons seperti tubuh manusia dan dilengkapi dengan instrumentasi canggih. Instrumen merekam informasi tentang akselerasi, kecepatan, deselerasi saat tumbukan, kekuatan tumbukan, dan berbagai gerakan dan deformasi dari badan dan anggota badan setiap boneka. Data ini dipelajari oleh insinyur keselamatan dan terkait dengan perilaku penghuni manusia dan potensi cedera mereka.

Metode crash test memiliki kelemahan utama meskipun diterima secara universal. Mobil (atau kendaraan lain) rusak sebagian atau seluruhnya, tergantung pada tujuan pengujian. Boneka dapat dipasang dan digunakan kembali berkali-kali, tetapi kemampuan mereka untuk merespons dengan semua kerumitan tubuh manusia selalu disempurnakan.

Sejarah

Sebelum akhir 1940-an, mobil diuji menggunakan mayat. Cedera dapat diamati pada tubuh nyata, tetapi mayat tidak merespon seperti bernapas, makhluk yang fleksibel. Crash test dummies dikembangkan pada tahun 1949 di bawah kontrak dengan Angkatan Udara AS untuk menguji kursi pelontar pesawat yang dipasang pada kereta luncur berpeluncur roket di atas rel. "Sierra Sam" adalah boneka pertama. Industri otomotif kemudian menggunakan jenis boneka yang sama untuk mengembangkan sabuk pengaman pangkuan dan tali pengikat bahu. Sierra Sam menyerupai pria dewasa rata-rata dengan berat badan yang benar secara statistik dan anggota badan yang diartikulasikan; namun, tulang belakang dan leher Sam kaku. Akselerasi kepalanya saat mengikuti jalur ejeksi dapat diukur, tetapi ini jauh dari cukup untuk mengevaluasi potensi cedera kepala.

Pada tahun 1952, Mark 1 dibuat dari gips manusia hidup, dan boneka ini menandai kemajuan besar dalam hal seni. Tengkoraknya menyimpan sensor untuk mengukur akselerasi dan kekuatan tumbukan, dan terbuat dari dua potong aluminium. Tulang belakang Mark l terdiri dari serangkaian sambungan bola dan soket dengan spacer untuk mensimulasikan rentang gerak tulang punggung yang sebenarnya. Boneka itu juga memiliki satu set rusuk tabung baja, kulit vinil, dan daging busa, tetapi anggota tubuhnya kaku. Dummies lain yang dikembangkan sampai tahun 1956 dimodifikasi dan diinstrumentasikan untuk mengukur rentang gerakan yang dipilih. Boneka ukuran dan berat selain rata-rata dibuat untuk pertama kalinya, dan boneka pasca-Mark 1 ini digunakan untuk menguji keamanan traktor, pakaian katak untuk pelarian bawah air, dan aspek penerbangan dan keselamatan penelitian ruang angkasa untuk National Aeronautics and Space Administration (NASA).

Program luar angkasa memotivasi kemajuan selanjutnya dalam desain dummy. Untuk mengevaluasi efek dorong roket pada astronot yang diikat ke kursi kapsul ruang angkasa, program luar angkasa Amerika dan Eropa mendanai penemuan Grumman-Alderson Research Dummy (GARD). Astronot yang duduk harus benar-benar sejajar dengan arah dorongan roket, atau pria dan kursinya akan berputar keluar dari tempatnya. GARD merupakan langkah teknologi yang penting karena proses menemukan pusat gravitasi dan mengevaluasi momen inersia (kecenderungan untuk berputar dengan percepatan) diinstrumentasikan dengan baik dalam boneka tahan lama ini. GARD masih digunakan untuk menguji kursi ejeksi karena kursi membatasi rentang gerak dalam manekin ini sehingga membuatnya cukup sederhana bagi para insinyur untuk mengukur rotasi, riwayat akselerasi, dan tekanan antara manusia dan kursi.

Hingga 1966, industri penerbangan, aeronautika militer, dan program luar angkasa memimpin pengembangan boneka uji. Industri otomotif menjadi kekuatan pendorong dalam mengembangkan boneka uji tabrakan tahun itu karena kematian mobil menekankan perlunya perbaikan pada tulang rusuk boneka, tulang belakang, panggul, dan rongga perut untuk mengevaluasi sistem pengekangan. Model matematika dan eksperimen dengan rentang tubuh yang terpisah menunjukkan bahwa gerakan dapat disimulasikan dengan sambungan pegas. Pegas bergerak saat tumbukan, dan juga memantul sehingga efek seperti whiplash dapat dipelajari. Pengujian sabuk pengaman pangkuan terkonsentrasi pada cedera pada panggul, tetapi pengembangan harness bahu mengharuskan dummy memiliki tulang dada (sternum), klavikula, dan tulang belikat. Boneka yang diikat dilengkapi dengan kantung visceral yang meniru gerakan organ dalam. Instrumentasi juga dipasang di rongga di paha, dada, dan kepala sehingga gerakan yang lebih rumit dan defleksi gaya dapat dipelajari.

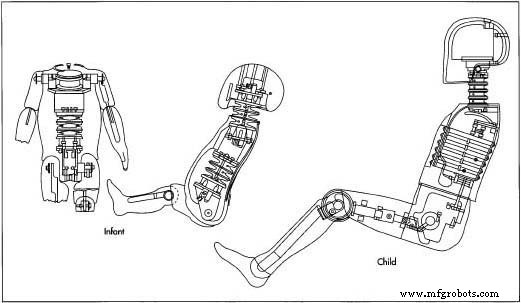

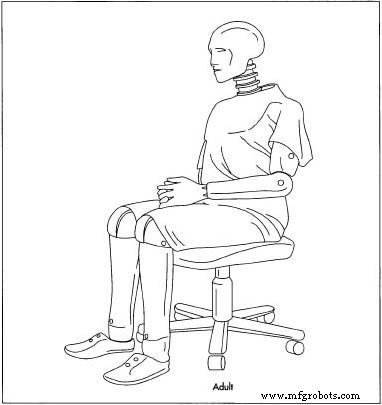

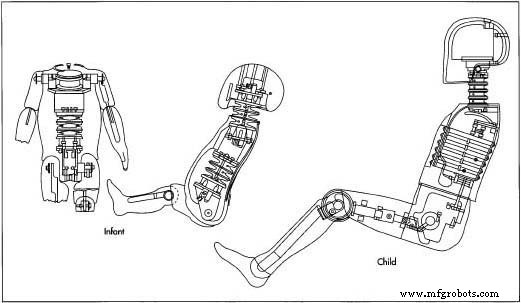

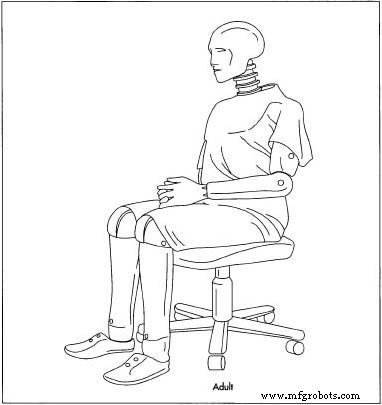

Pada tahun 1970, tampak jelas bahwa boneka laki-laki berukuran dewasa tidak secara akurat mewakili proporsi yang lebih kecil dari anak-anak dan perempuan. Bahkan beberapa cedera pada tubuh yang lebih kecil disebabkan oleh sabuk dan sabuk pengaman yang terbukti aman oleh rata-rata boneka. Model pria yang lebih besar dan boneka wanita pertama diproduksi pada tahun 1970 dan diberi nama Sierra Stan dan Sierra Susie. Pada tahun yang sama, mereka menambah keluarga mereka dengan Sierra Sammy (berusia enam tahun) dan Sierra Toddler (berusia tiga tahun). Tidak ada anak yang benar dalam distribusi berat, tetapi setidaknya mereka diwakili dan dipelajari untuk pertama kalinya.

Masalah mengevaluasi cedera pada anak-anak diperumit oleh fakta bahwa banyak anak terluka dalam kecelakaan mobil karena mereka berdiri atau tidak duduk secara konvensional selama kecelakaan tersebut. Kisaran gerakan dan dampak potensial, oleh karena itu, jauh lebih bervariasi untuk anak-anak yang tidak terkendali. Desain ulang boneka anak segera diikuti, dan modifikasi boneka anak terus menjadi bidang desain uji tabrak yang paling banyak dikejar dari tahun 1970-an hingga 1990-an. Pada tahun 1970-an, peningkatan data memberi anak-anak kerangka yang lebih fleksibel dan sendi tungkai yang lebih lentur daripada orang dewasa, membuat mereka dapat beradaptasi dengan berbagai posisi di dalam mobil, dan meningkatkan instrumentasi sehingga rentang variabel yang lebih luas dapat diukur atau diinterpretasikan. Pengembangan dan pengujian kursi keselamatan anak, kursi booster, dan airbag memerlukan perhatian khusus terhadap boneka bayi, balita, dan anak-anak.

Perbaikan dalam analisis komputer juga merevolusi tes kecelakaan pada pertengahan 1970-an. Metode komputer memungkinkan pengukuran hampir empat puluh parameter berbeda dalam perilaku boneka uji. Bahan konstruksi juga ditingkatkan untuk membuat boneka yang realistis dan dapat diartikulasikan sepenuhnya. Untuk meniru perilaku tulang manusia, tulang dummy dibuat dari fiberglass dengan kekuatan putus yang lebih besar sehingga dummy dapat digunakan kembali. Namun, banyak adaptasi ini menghasilkan boneka yang semakin terspesialisasi, jadi model seperti Supermorphic Dummy dibuat khusus untuk tes tabrakan mobil—model tersebut terlalu rapuh untuk pengujian ejeksi.

Spesialisasi dalam boneka pengujian pesawat termasuk Limb Restraint Evaluator (LRE) Anthropomorphic Manikin, yang dibuat khusus untuk menguji perangkat penahan untuk mencegah cedera karena memukul-mukul saat dikeluarkan dari jet militer. Boneka khusus lainnya menguji parasut eksperimental, kecelakaan helikopter, dan mobil balap. Misalnya, tes tabrakan yang melibatkan mobil balap (dari jenis yang dilombakan di Indianapolis 500-Mile Race atau di sirkuit Championship Auto Racing Team [CART]) menunjukkan bahwa helm balap berat yang dikenakan oleh pengemudi memang melindungi kepala mereka dari kerusakan akibat benturan. , tetapi berat helm meningkatkan risiko cedera leher  Boneka uji tabrak pertama yang diproduksi selama 1950-an dan 1960-an tidak membahas perbedaan antara tipe tubuh. Boneka pertama itu secara statistik benar laki-laki dewasa, dan karena itu, mereka tidak banyak mewakili tipe tubuh bayi, anak, dan wanita yang khas. Pada tahun 1970, kekurangan boneka 'terlihat jelas dan berbagai tipe tubuh diproduksi. karena memaksa leher memanjang. Tabrakan mobil Indy ke dinding beton mengurangi kecepatan mobil sebesar 40 mi (64 km) per jam dalam 70 milidetik, dan pengemudi merasakan dampak 60 kali gaya gravitasi. Sensor "kotak hitam" di boneka mengevaluasi semua gaya yang bekerja 2.000 kali per detik saat tabrakan sedang berlangsung.

Boneka uji tabrak pertama yang diproduksi selama 1950-an dan 1960-an tidak membahas perbedaan antara tipe tubuh. Boneka pertama itu secara statistik benar laki-laki dewasa, dan karena itu, mereka tidak banyak mewakili tipe tubuh bayi, anak, dan wanita yang khas. Pada tahun 1970, kekurangan boneka 'terlihat jelas dan berbagai tipe tubuh diproduksi. karena memaksa leher memanjang. Tabrakan mobil Indy ke dinding beton mengurangi kecepatan mobil sebesar 40 mi (64 km) per jam dalam 70 milidetik, dan pengemudi merasakan dampak 60 kali gaya gravitasi. Sensor "kotak hitam" di boneka mengevaluasi semua gaya yang bekerja 2.000 kali per detik saat tabrakan sedang berlangsung.

Teknologi dummy uji dipercepat dalam pengembangan lagi dengan desain dan pengujian airbag. Keluarga dummy didiversifikasi lebih lanjut untuk memasukkan lebih banyak tipe tubuh. Kematian akibat penyebaran airbag paling sering terjadi di antara orang-orang di luar dimensi statistik. "Penghuni kecil di luar posisi" atau penghuni OOP ini merangsang lebih banyak perubahan evolusioner pada manekin. Pengerahan airbag membuat boneka-boneka itu mendapat kekuatan yang melebihi kemampuan desainnya. Upgrade yang signifikan untuk keluarga dummy telah terjadi pada tahun 1997 berkat pengujian airbag dan pengembangan side impact airbags.

Bahan Baku

Bodi dummy uji tabrak terbuat dari bagian logam yang terdiri dari aluminium, perunggu, atau baja (tergantung desain, tujuan, dan bagian bodi) serta bahan pelapis logam. Berbagai macam plastik juga digabungkan dalam sebagian besar desain, dan plastik termasuk Delrin (sejenis resin asetat yang tahan lama), busa uretana dan poliuretan, dan vinil. Kebanyakan boneka berpakaian untuk mensimulasikan kenyataan, dan vendor tertentu menyediakan pakaian, cat, dan perekat untuk menandai target kritis atau titik pengukuran pada boneka. Faktanya, tidak hanya pemasok luar yang digunakan untuk banyak konstituen dummy, tetapi agen pengujian federal yang menyetujui desain dummy mendikte vendor tertentu yang harus digunakan untuk beberapa bahan.

Produsen boneka memasok sedikit atau tidak sama sekali instrumentasi. Desain menyediakan ruang untuk instrumentasi untuk diamankan, tetapi instrumentasi sangat spesifik untuk kondisi pengujian aktual sehingga pelanggan pembuat boneka memasang sendiri. Beberapa potensiometer kecil terkadang dibangun ke dalam lini pabrikan, tetapi instrumen yang lebih canggih seperti akselerometer dan sensor pengukur beban dipilih oleh pelanggan dari paket instrumen mereka sendiri atau vendor khusus.

Desain

Desain boneka uji tabrakan adalah proses yang rumit dan terisolasi yang terbatas pada instansi pemerintah, pabrikan boneka, dan pelanggan seperti pabrikan mobil. Pembuat boneka tidak bertanggung jawab untuk membuat desain mereka sendiri. Sebaliknya, mereka menerima paket gambar, set spesifikasi konstruksi, dan spesifikasi untuk pengujian yang diperlukan dari Administrasi Keselamatan Lalu Lintas Nasional (NTSA). Badan-badan Eropa menyediakan set dokumen serupa kepada produsen tiruan. Berdasarkan pengalaman mereka dalam membangun boneka, memperbaiki atau memasang kembali mereka, dan mengamati trauma pasca-kecelakaan mereka, produsen boneka, serta pengguna, memiliki masukan untuk perubahan desain. NTSA mendasarkan desainnya pada banyak data termasuk laporan kecelakaan, lokasi di dalam kendaraan, variasi dalam perkembangan fisik dan fisik, otopsi, dan simulasi. Pakar biomekanik menganalisis semua data yang tersedia dan membuat spesifikasi yang dikirim ke produsen.

Manufaktur

Proses

Pembuatan boneka uji tabrakan sangat eksklusif karena kerumitan desain dan sedikitnya jumlah pabrikan yang memenuhi syarat di dunia. Semua desain dan konstruksi memenuhi standar yang sangat tinggi, tidak ada uji tabrak "kelas-B".

- Ketika gambar dan paket spesifikasi untuk dummy uji tabrak baru diterima, pabrikan mulai dengan menentukan suku cadang dan bahan mana yang harus dibeli dari vendor tertentu, yang harus diperoleh dari berbagai vendor yang disetujui, dan mana yang harus dibeli. diproduksi di rumah. Sebagai contoh, pakaian untuk boneka disediakan oleh vendor tertentu; tetapi, untuk busa yang digunakan untuk mendukung kulit vinil, penamaan vendor tertentu dihindari, dan pabrikan hanya harus memenuhi padanan tertentu.

- Pola dan cetakan untuk potongan logam yang akan dipotong atau dicor dibuat dari gambar desain, dan perkakas yang diperlukan disiapkan untuk membuat potongan logam. Mereka dicetak, dipotong, dipanaskan sebanyak tiga kali, disepuh, dan dikerjakan dengan mesin untuk memangkas, menghaluskan, dan menghaluskan bagian yang telah selesai. Akhirnya, potongan logam dirakit menggunakan pengencang yang juga ditentukan.

- Plastik dirancang, dibuat, dan dicetak dengan cara yang sama dengan pencetakan injeksi atau metode lain yang sesuai dengan bagian dan materialnya. Plastik juga dikerjakan dan dirakit atau dipasang ke bagian logam.

- Setelah bodi logam dan plastik dari dummy dirakit, kulitnya dipasang ke dummy. Beberapa kulit terdiri dari vinil yang dicetak pada boneka dengan busa yang disuntikkan di bawah vinil untuk memberikan kekencangan dan kelenturan pada kulit yang menyerupai aslinya. Kulit lainnya terdiri dari potongan-potongan vinil yang didukung dengan lapisan busa. Potongan-potongan ini bisa diselipkan dan dilepas seperti pakaian. Kulit yang menutupi kepala semuanya satu bagian yang pas di atas tengkorak aluminium. Warna juga sangat penting untuk kulit tiruan. Banyak pelanggan menginginkan warna daging, tetapi kulit dengan warna merah atau kuning terkadang lebih disukai saat boneka akan digunakan dalam pengujian yang difilmkan. Nada kuning dan merah membuat pengukuran gerakan yang presisi pada film menjadi lebih mudah.

- Dummy dirancang dengan bukaan untuk instrumentasi dan pemasangan kabel. Ini berada di bagian tubuh yang lebih besar termasuk tengkorak, dada, rongga perut, dan paha. Pakaian kadang-kadang dipasang pada boneka di pabrik atau diberikan kepada pelanggan sehingga boneka dapat didandani setelah peralatan dimasukkan.

Kontrol Kualitas

Kontrol kualitas secara kaku ditentukan oleh NTSA (atau lembaga lain) bahkan sebelum pembuatan dipertimbangkan. Perakit boneka sangat menyadari bahwa "keluarga" mereka akan dikorbankan demi keselamatan ribuan anggota masyarakat, sehingga mereka merasakan tanggung jawab yang besar terhadap masalah kualitas. Ketika bagian-bagian tubuh telah lengkap dan ketika seluruh tubuh dan kepala dirakit, boneka itu melewati serangkaian tes yang ketat di laboratorium kalibrasi, di mana tes yang diperlukan dilakukan dan pengukuran dilakukan untuk memastikan bahwa produk tersebut sesuai dengan setiap detail dari gambar desain dan spesifikasi. Tes termasuk tes penurunan kepala, benturan dada (dada)  Boneka uji tabrak terbuat dari bagian logam yang terdiri dari aluminium, perunggu, atau baja serta bahan pelapis logam . Berbagai macam plastik juga disertakan dalam sebagian besar desain, dan termasuk Delrin (sejenis resin asetat yang tahan lama), busa uretana dan poliuretan, dan vinil. Kebanyakan boneka berpakaian untuk mensimulasikan kenyataan, dan vendor tertentu menyediakan pakaian, cat, dan perekat untuk menandai target kritis atau titik pengukuran pada boneka. Faktanya, tidak hanya pemasok luar yang digunakan untuk banyak konstituen dummy, tetapi agen pengujian federal yang menyetujui desain dummy mendikte vendor tertentu yang harus digunakan untuk beberapa bahan. pengujian, dan kalibrasi tengkorak, leher, lutut, sendi utama lainnya, dan kadang-kadang bagian lain dari anggota badan tergantung pada penggunaan dummy. Tergantung pada jenis fisik yang dimaksudkan untuk diwakili oleh boneka, hasil tes akan bervariasi. Massa kepala anak, misalnya, secara dramatis lebih kecil daripada orang dewasa, oleh karena itu tes head drop akan sangat berbeda. Serangkaian sertifikasi—semacam akta kelahiran—tetap digunakan selama masa pakainya untuk membuktikan pengujian kalibrasi dan untuk digunakan dalam membangun kembali, memasang kembali, dan mengkalibrasi ulang.

Boneka uji tabrak terbuat dari bagian logam yang terdiri dari aluminium, perunggu, atau baja serta bahan pelapis logam . Berbagai macam plastik juga disertakan dalam sebagian besar desain, dan termasuk Delrin (sejenis resin asetat yang tahan lama), busa uretana dan poliuretan, dan vinil. Kebanyakan boneka berpakaian untuk mensimulasikan kenyataan, dan vendor tertentu menyediakan pakaian, cat, dan perekat untuk menandai target kritis atau titik pengukuran pada boneka. Faktanya, tidak hanya pemasok luar yang digunakan untuk banyak konstituen dummy, tetapi agen pengujian federal yang menyetujui desain dummy mendikte vendor tertentu yang harus digunakan untuk beberapa bahan. pengujian, dan kalibrasi tengkorak, leher, lutut, sendi utama lainnya, dan kadang-kadang bagian lain dari anggota badan tergantung pada penggunaan dummy. Tergantung pada jenis fisik yang dimaksudkan untuk diwakili oleh boneka, hasil tes akan bervariasi. Massa kepala anak, misalnya, secara dramatis lebih kecil daripada orang dewasa, oleh karena itu tes head drop akan sangat berbeda. Serangkaian sertifikasi—semacam akta kelahiran—tetap digunakan selama masa pakainya untuk membuktikan pengujian kalibrasi dan untuk digunakan dalam membangun kembali, memasang kembali, dan mengkalibrasi ulang.

Produk Sampingan/Limbah

Tidak ada produk sampingan dari pembuatan dummy. Limbah terbatas pada logam dan plastik yang dapat didaur ulang.

Masa Depan

Teknologi komputer telah membuat boneka uji tabrak dapat beradaptasi dengan aktivitas manusia yang ekstrem melalui peningkatan desain, metode pengujian, miniaturisasi instrumen, dan analisis data. Namun, pada akhirnya, komputer bisa berakibat fatal bagi keluarga boneka. Simulasi komputer menjadi sangat canggih sehingga dapat mewakili tabrakan mobil, kerusakan kendaraan itu sendiri, dan cedera pada penumpangnya. Simulasi menarik bagi produsen mobil karena menghilangkan beberapa, jika tidak semua, pengujian destruktif, yang menghabiskan biaya sekitar $750.000 per pengujian. Penumpang kendaraan dapat diperiksa setelah dampak simulasi, dan rincian cedera pada kepala dan tulang belakang khususnya dapat dianalisis. Waktu desain hingga tiga bulan dapat dihapus dari jadwal desain-produksi untuk model mobil baru, dan desain baru mungkin lebih aman untuk rentang yang lebih luas dari pengemudi dan penumpang dengan ukuran berbeda.

Produsen boneka, di sisi lain, bersikeras bahwa keluarga mereka ada di sini untuk tinggal. Lebih banyak modifikasi dan kompleksitas serta aplikasi teknologi telah membuat boneka uji tabrakan menjadi barometer yang andal untuk kinerja kendaraan. Instansi pemerintah menyadari hal ini dan meminta produsen untuk memproduksi boneka dan sensor yang berfokus pada cedera yang sangat spesifik. Pada tahun 1995, fokus ini beralih ke kaki bagian bawah, pergerakan kaki, dan kerusakan pada tendon Achilles yang disebabkan oleh benturan frontal. Sensor baru membuat kaki Hybrid 350 (disertifikasi pada 1997) menyerupai kaki manusia bionik. Pada tahun 1999, penekanan bergeser ke benturan benturan belakang dan untuk mengembangkan tulang belakang yang canggih melalui penelitian kooperatif antara lembaga, universitas, dan pabrikan. Minat juga tumbuh pada simulasi kulit yang akan memar dan tergores selama kecelakaan; data dari perkembangan ini juga akan membantu dokter dalam meningkatkan perawatan untuk cedera kulit. Seperti rekan-rekan manusianya, boneka uji tabrakan terus berevolusi untuk tujuan menyelamatkan nyawa dan anggota tubuh kita.

Boneka uji tabrak pertama yang diproduksi selama 1950-an dan 1960-an tidak membahas perbedaan antara tipe tubuh. Boneka pertama itu secara statistik benar laki-laki dewasa, dan karena itu, mereka tidak banyak mewakili tipe tubuh bayi, anak, dan wanita yang khas. Pada tahun 1970, kekurangan boneka 'terlihat jelas dan berbagai tipe tubuh diproduksi. karena memaksa leher memanjang. Tabrakan mobil Indy ke dinding beton mengurangi kecepatan mobil sebesar 40 mi (64 km) per jam dalam 70 milidetik, dan pengemudi merasakan dampak 60 kali gaya gravitasi. Sensor "kotak hitam" di boneka mengevaluasi semua gaya yang bekerja 2.000 kali per detik saat tabrakan sedang berlangsung.

Boneka uji tabrak pertama yang diproduksi selama 1950-an dan 1960-an tidak membahas perbedaan antara tipe tubuh. Boneka pertama itu secara statistik benar laki-laki dewasa, dan karena itu, mereka tidak banyak mewakili tipe tubuh bayi, anak, dan wanita yang khas. Pada tahun 1970, kekurangan boneka 'terlihat jelas dan berbagai tipe tubuh diproduksi. karena memaksa leher memanjang. Tabrakan mobil Indy ke dinding beton mengurangi kecepatan mobil sebesar 40 mi (64 km) per jam dalam 70 milidetik, dan pengemudi merasakan dampak 60 kali gaya gravitasi. Sensor "kotak hitam" di boneka mengevaluasi semua gaya yang bekerja 2.000 kali per detik saat tabrakan sedang berlangsung.  Boneka uji tabrak terbuat dari bagian logam yang terdiri dari aluminium, perunggu, atau baja serta bahan pelapis logam . Berbagai macam plastik juga disertakan dalam sebagian besar desain, dan termasuk Delrin (sejenis resin asetat yang tahan lama), busa uretana dan poliuretan, dan vinil. Kebanyakan boneka berpakaian untuk mensimulasikan kenyataan, dan vendor tertentu menyediakan pakaian, cat, dan perekat untuk menandai target kritis atau titik pengukuran pada boneka. Faktanya, tidak hanya pemasok luar yang digunakan untuk banyak konstituen dummy, tetapi agen pengujian federal yang menyetujui desain dummy mendikte vendor tertentu yang harus digunakan untuk beberapa bahan. pengujian, dan kalibrasi tengkorak, leher, lutut, sendi utama lainnya, dan kadang-kadang bagian lain dari anggota badan tergantung pada penggunaan dummy. Tergantung pada jenis fisik yang dimaksudkan untuk diwakili oleh boneka, hasil tes akan bervariasi. Massa kepala anak, misalnya, secara dramatis lebih kecil daripada orang dewasa, oleh karena itu tes head drop akan sangat berbeda. Serangkaian sertifikasi—semacam akta kelahiran—tetap digunakan selama masa pakainya untuk membuktikan pengujian kalibrasi dan untuk digunakan dalam membangun kembali, memasang kembali, dan mengkalibrasi ulang.

Boneka uji tabrak terbuat dari bagian logam yang terdiri dari aluminium, perunggu, atau baja serta bahan pelapis logam . Berbagai macam plastik juga disertakan dalam sebagian besar desain, dan termasuk Delrin (sejenis resin asetat yang tahan lama), busa uretana dan poliuretan, dan vinil. Kebanyakan boneka berpakaian untuk mensimulasikan kenyataan, dan vendor tertentu menyediakan pakaian, cat, dan perekat untuk menandai target kritis atau titik pengukuran pada boneka. Faktanya, tidak hanya pemasok luar yang digunakan untuk banyak konstituen dummy, tetapi agen pengujian federal yang menyetujui desain dummy mendikte vendor tertentu yang harus digunakan untuk beberapa bahan. pengujian, dan kalibrasi tengkorak, leher, lutut, sendi utama lainnya, dan kadang-kadang bagian lain dari anggota badan tergantung pada penggunaan dummy. Tergantung pada jenis fisik yang dimaksudkan untuk diwakili oleh boneka, hasil tes akan bervariasi. Massa kepala anak, misalnya, secara dramatis lebih kecil daripada orang dewasa, oleh karena itu tes head drop akan sangat berbeda. Serangkaian sertifikasi—semacam akta kelahiran—tetap digunakan selama masa pakainya untuk membuktikan pengujian kalibrasi dan untuk digunakan dalam membangun kembali, memasang kembali, dan mengkalibrasi ulang.