Proses manufaktur

Arang adalah bahan bakar yang diinginkan karena menghasilkan api yang panas, tahan lama, hampir tanpa asap. Dikombinasikan dengan bahan lain dan dibentuk menjadi potongan seragam yang disebut briket, ini populer digunakan untuk memasak di luar ruangan di Amerika Serikat. Menurut Asosiasi Industri barbekyu, orang Amerika membeli 883.748 ton briket arang pada tahun 1997.

Arang dasar diproduksi dengan membakar bahan kaya karbon seperti kayu di atmosfer rendah oksigen. Proses ini menghilangkan uap air dan gas yang mudah menguap yang ada dalam bahan bakar asli. Bahan hangus yang dihasilkan tidak hanya membakar lebih lama dan lebih stabil daripada kayu utuh, tetapi juga jauh lebih ringan (seperlima sampai sepertiga dari berat aslinya).

Arang telah diproduksi sejak zaman prasejarah. Sekitar 5.300 tahun yang lalu, seorang pengelana malang tewas di Pegunungan Alpen Tyrolean. Baru-baru ini, ketika tubuhnya ditemukan dari gletser, para ilmuwan menemukan bahwa dia telah membawa sebuah kotak kecil berisi potongan-potongan kayu hangus yang dibungkus dengan daun maple. Pria itu tidak membawa alat pemicu api seperti batu api, jadi tampaknya dia membawa arang yang membara.

Sekitar 6.000 tahun yang lalu, arang adalah bahan bakar pilihan untuk peleburan tembaga. Setelah penemuan tanur sembur sekitar tahun 1400 AD , arang digunakan secara luas di seluruh Eropa untuk peleburan besi. Pada abad kedelapan belas, penipisan hutan menyebabkan preferensi untuk kokas (bentuk arang berbasis batu bara) sebagai bahan bakar alternatif.

Hutan yang melimpah di Amerika Serikat bagian timur menjadikan arang sebagai bahan bakar yang populer, terutama untuk pandai besi. Itu juga digunakan di Amerika Serikat bagian barat hingga akhir 1800-an untuk mengekstraksi perak dari bijih, untuk bahan bakar kereta api, dan untuk pemanas perumahan dan komersial.

Transisi arang dari bahan bakar pemanas dan industri ke bahan memasak rekreasi terjadi sekitar tahun 1920 ketika Henry Ford menemukan briket arang. Ford tidak hanya berhasil memanfaatkan serbuk gergaji dan kayu bekas yang dihasilkan di pabrik mobilnya secara menguntungkan, tetapi bisnis sampingannya juga mendorong penggunaan mobil untuk rekreasi untuk piknik. Pemanggang barbekyu dan Ford Charcoal dijual di dealer mobil perusahaan, beberapa di antaranya mengabdikan setengah dari ruang mereka untuk bisnis perlengkapan memasak.

Secara historis, arang diproduksi dengan menumpuk kayu di gundukan berbentuk kerucut dan menutupinya dengan tanah, rumput, atau abu, meninggalkan lubang pemasukan udara di sekitar bagian bawah tumpukan dan lubang cerobong asap di bagian atas. Kayu itu dibakar dan dibiarkan terbakar perlahan; kemudian lubang-lubang udara ditutup sehingga tumpukan akan mendingin secara perlahan. Di zaman yang lebih modern, lubang arang sekali pakai diganti dengan tungku batu, bata, atau beton yang dapat menampung 25-75 tali kayu (1 tali =4 kaki x 4 kaki x 8 kaki). Batch besar mungkin terbakar selama tiga sampai empat minggu dan membutuhkan waktu tujuh sampai 10 hari untuk mendinginkan.

Metode produksi arang ini menghasilkan sejumlah besar asap. Faktanya, perubahan warna sinyal asap bertransisi ke berbagai tahap proses. Awalnya, rona keputihan menunjukkan adanya uap, karena uap air dikeluarkan dari kayu. Seperti komponen kayu lainnya seperti: Arang dasar diproduksi dengan membakar bahan kaya karbon seperti kayu di atmosfer rendah oksigen . Proses ini menghilangkan uap air dan gas yang mudah menguap yang ada dalam bahan bakar asli. Bahan hangus yang dihasilkan tidak hanya membakar lebih lama dan lebih stabil daripada kayu utuh, tetapi juga jauh lebih ringan (seperlima sampai sepertiga dari berat aslinya). resin dan gula terbakar, asap menjadi kekuningan. Akhirnya asap berubah menjadi biru tipis, menunjukkan bahwa pembakaran telah selesai; inilah saat yang tepat untuk memadamkan api dan mendinginkan isi tungku.

Arang dasar diproduksi dengan membakar bahan kaya karbon seperti kayu di atmosfer rendah oksigen . Proses ini menghilangkan uap air dan gas yang mudah menguap yang ada dalam bahan bakar asli. Bahan hangus yang dihasilkan tidak hanya membakar lebih lama dan lebih stabil daripada kayu utuh, tetapi juga jauh lebih ringan (seperlima sampai sepertiga dari berat aslinya). resin dan gula terbakar, asap menjadi kekuningan. Akhirnya asap berubah menjadi biru tipis, menunjukkan bahwa pembakaran telah selesai; inilah saat yang tepat untuk memadamkan api dan mendinginkan isi tungku.

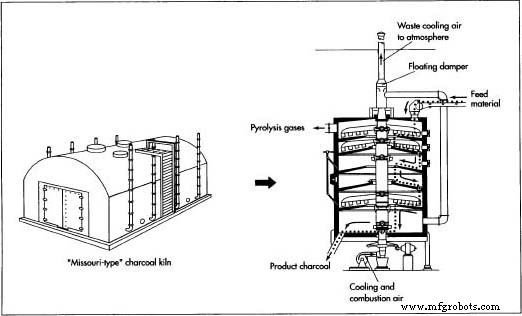

Metode alternatif untuk memproduksi arang dikembangkan pada awal 1900-an oleh Orin Stafford, yang kemudian membantu Henry Ford mendirikan bisnis briketnya. Disebut metode retort, ini melibatkan melewati kayu melalui serangkaian perapian atau oven. Ini adalah proses berkelanjutan di mana kayu terus-menerus memasuki salah satu ujung tungku dan bahan hangus meninggalkan yang lain; sebaliknya, proses kiln tradisional membakar kayu dalam kelompok-kelompok terpisah. Hampir tidak ada asap yang terlihat dikeluarkan dari retort, karena tingkat keluaran yang konstan dapat secara efektif diperlakukan dengan perangkat kontrol emisi seperti afterburner.

Briket arang terbuat dari dua bahan utama (terdiri dari sekitar 90% dari produk akhir) dan beberapa bahan kecil. Salah satu bahan utama, yang dikenal sebagai arang, pada dasarnya adalah arang tradisional, seperti yang dijelaskan di atas. Ini bertanggung jawab atas kemampuan briket untuk menyala dengan mudah dan menghasilkan rasa asap kayu yang diinginkan. Bahan baku yang paling diinginkan untuk komponen ini adalah kayu keras seperti beech, birch, hard maple, hickory, dan oak. Beberapa produsen juga menggunakan kayu lunak seperti pinus, atau bahan organik lainnya seperti lubang buah dan kulit kacang.

Bahan utama lainnya, yang digunakan untuk menghasilkan api bersuhu tinggi dan tahan lama, adalah batu bara. Berbagai jenis batubara dapat digunakan, mulai dari lignit sub-bituminus hingga antrasit.

Bahan-bahan kecil termasuk zat pengikat (biasanya pati yang terbuat dari jagung, milo, atau gandum), zat akselerator (seperti nitrat), dan zat pemutih abu (seperti kapur) untuk memberi tahu pemanggang di halaman belakang ketika briket sudah siap. masak.

Langkah pertama dalam proses pembuatannya adalah membakar kayu. Beberapa produsen menggunakan metode kiln (batch), sementara yang lain menggunakan metode retort (kontinyu).

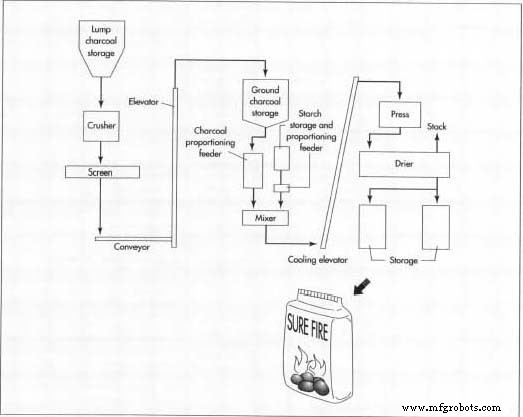

Diagram skema yang menggambarkan proses pembuatan yang diperlukan untuk membuat briket arang.

Diagram skema yang menggambarkan proses pembuatan yang diperlukan untuk membuat briket arang.

Secara eksternal, retort tampak seperti silo baja, tinggi 40-50 kaki (12,2-15,2 m) dan diameter 20-30 kaki (6,1-9,14 m). Di dalam, itu berisi tumpukan perapian (tiga hingga enam, tergantung pada kapasitas produksi yang diinginkan). Ruang atas adalah perapian suhu terendah, pada urutan 525 ° F (275 ° C), sedangkan ruang bawah terbakar pada sekitar 1.200 ° F (650 ° C). Panas eksternal, dari pembakar berbahan bakar minyak atau gas, hanya diperlukan pada tahap awal dan akhir tungku; pada tingkat menengah, gas kayu yang berkembang membakar dan memasok panas yang cukup untuk mempertahankan tingkat suhu yang diinginkan.

Di dalam setiap ruang, kayu diaduk dengan lengan-lengan rabble yang memanjang keluar dari poros tengah yang berjalan secara vertikal melalui seluruh retort. Proses pengadukan lambat ini (1-2 rpm) memastikan pembakaran yang seragam dan memindahkan material melalui retort. Pada tingkat alternatif, lengan rabble mendorong kayu yang terbakar baik ke arah lubang di sekitar poros tengah atau ke arah bukaan di sekitar tepi luar lantai sehingga material bisa jatuh ke tingkat yang lebih rendah berikutnya. Saat arang yang membara keluar dari ruang terakhir, arang tersebut padam dengan semprotan air dingin. Kemudian dapat digunakan segera, atau dapat disimpan dalam silo sampai dibutuhkan.

Sebuah retort khas dapat menghasilkan sekitar 5.500 lb (2,5 metrik ton) arang per jam.

Selama akhir abad kesembilan belas dan awal abad kedua puluh, pemulihan asam asetat dan metanol sebagai produk sampingan dari proses pembakaran kayu menjadi sangat penting sehingga arang itu sendiri pada dasarnya menjadi produk sampingan. Setelah pengembangan teknik yang lebih efisien dan lebih murah untuk mensintesis asam asetat dan metanol, produksi arang menurun secara signifikan sampai direvitalisasi oleh pengembangan briket untuk memasak rekreasi.

Proses batch untuk kayu hangus menghasilkan sejumlah besar asap partikulat. Memasang ventilasi pembuangan dengan afterburner dapat mengurangi emisi sebanyak 85%, tetapi karena biaya perawatan yang relatif tinggi, hal ini tidak umum digunakan.

Tidak hanya tingkat operasi retort yang lebih konstan membuatnya lebih mudah untuk mengontrol emisinya dengan afterburner, tetapi juga memungkinkan penggunaan off-gas yang mudah terbakar secara produktif. Misalnya, gas ini dapat digunakan untuk bahan bakar pengering kayu dan pengering briket, atau untuk menghasilkan uap dan listrik.

Produksi briket arang ramah lingkungan dengan cara lain:produsen briket terbesar di Amerika Serikat hanya menggunakan produk limbah untuk pasokan kayunya. Serutan kayu, serbuk gergaji, dan kulit kayu dari produsen palet, produsen lantai, dan pabrik kayu diubah dari tumpukan sampah menjadi briket yang berguna.

Metode produksi arang dan briket tidak banyak berubah dalam beberapa dekade terakhir. Inovasi paling signifikan dalam beberapa tahun terakhir adalah pengembangan briket "cahaya instan". Versi baru yang diperkenalkan pada tahun 1998 akan siap dimasak dalam waktu sekitar 10 menit.

Proses manufaktur

Kayu cair adalah bahan termoplastik yang kuat yang terbuat dari campuran lignin dan serat alami yang disebut Arboform®. Ini sering dipuji sebagai alternatif ramah lingkungan untuk plastik berbasis minyak bumi karena tidak beracun, dapat terurai secara hayati, dan tidak menghabiskan atau bergantung p

Kayu imitasi, juga disebut kayu rekayasa atau manufaktur, adalah kombinasi produk, perekat dan veneer yang dimaksudkan untuk menyerupai kayu. Seringkali lebih murah daripada kayu asli, banyak varietas kayu palsu dapat mengandung bahan kimia berbahaya seperti formaldehida. Seiring dengan kemajuan tek

Kayu Pulp adalah istilah yang digunakan untuk merujuk pada pohon yang ditanam dengan tujuan memanen kayu untuk digunakan dalam produksi produk kertas. Beberapa jenis pohon yang berbeda dapat digunakan dalam pembuatan produk kayu jenis ini, dan biasanya dipanen ketika masih relatif muda. Seiring den

Balok kayu adalah penyangga struktural yang terbuat dari kayu. Mereka paling sering digunakan dalam struktur rangka kayu seperti rumah kecil, meskipun mereka juga dapat digunakan dalam jenis konstruksi lain. Baik kayu gergajian maupun produk kayu rekayasa digunakan untuk membuat balok, dengan kayu r