Proses manufaktur

Hasil hutan komposit, atau kayu rekayasa, mengacu pada bahan yang terbuat dari kayu yang direkatkan. Di Amerika Serikat, sekitar 21 juta ton (21,3 juta metrik ton) kayu komposit diproduksi setiap tahun. Bahan komposit yang lebih populer termasuk kayu lapis, blockboard, papan serat, papan partikel, dan kayu veneer laminasi. Sebagian besar produk ini didasarkan pada apa yang sebelumnya merupakan sisa kayu bekas atau spesies yang sedikit digunakan atau non-komersial. Sangat sedikit bahan baku yang hilang dalam pembuatan komposit.

Papan serat kepadatan menengah (MDF) adalah istilah umum untuk panel yang terutama terdiri dari serat lignoselulosa yang dikombinasikan dengan resin sintetis atau sistem ikatan lain yang sesuai dan diikat bersama di bawah panas dan tekanan. Panel dikompresi hingga kepadatan 0,50 hingga 0,80 berat jenis (31-50 lb/ft.3) Aditif dapat dimasukkan selama pembuatan untuk meningkatkan sifat tertentu. Karena papan serat dapat dipotong menjadi berbagai ukuran dan bentuk, aplikasinya banyak, termasuk pengemasan industri, pajangan, pameran, mainan dan permainan, furnitur dan lemari, panel dinding, cetakan, dan bagian pintu.

Permukaan MDF rata, halus, seragam, padat, dan bebas dari simpul dan pola butiran, membuat operasi finishing lebih mudah dan konsisten. Tepi MDF yang homogen memungkinkan pemesinan dan teknik penyelesaian yang rumit dan presisi. Limbah pemangkasan juga berkurang secara signifikan saat menggunakan MDF dibandingkan dengan substrat lainnya. Peningkatan stabilitas dan kekuatan adalah aset penting MDF, dengan stabilitas berkontribusi untuk mempertahankan toleransi yang tepat pada bagian yang dipotong secara akurat. Ini adalah pengganti yang sangat baik untuk kayu solid di banyak aplikasi interior. Pabrikan furnitur juga mengembos permukaan dengan desain tiga dimensi, karena MDF memiliki tekstur yang rata dan sifat yang konsisten.

Pasar MDF telah berkembang pesat di Amerika Serikat selama 10 tahun terakhir. Pengiriman meningkat 62% dan kapasitas pabrik tumbuh 60%. Saat ini, lebih dari satu miliar kaki persegi (93 juta meter persegi) MDF dikonsumsi di Amerika setiap tahun. Kapasitas MDF dunia meningkat 30% pada tahun 1996 menjadi lebih dari 12 miliar kaki persegi (1,1 miliar meter persegi), dan sekarang ada lebih dari 100 pabrik yang beroperasi.

MDF pertama kali dikembangkan di Amerika Serikat selama tahun 1960-an, dengan produksi dimulai di Deposti, New York. Produk serupa, hardboard (papan serat terkompresi), secara tidak sengaja ditemukan oleh William Mason pada tahun 1925, ketika dia mencoba menemukan kegunaan serpihan kayu dalam jumlah besar yang dibuang oleh pabrik kayu. Dia mencoba menekan serat kayu ke papan insulasi tetapi menghasilkan lembaran tipis yang tahan lama setelah lupa mematikan peralatannya. Peralatan ini terdiri dari obor tiup, mesin cetak surat abad kedelapan belas, dan ketel mobil tua.

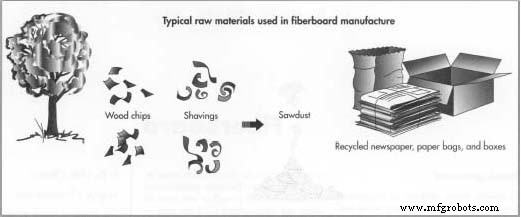

Serpihan kayu, serutan, dan serbuk gergaji biasanya menjadi bahan baku papan serat. Namun, dengan daur ulang dan isu lingkungan yang menjadi norma, kertas bekas, sutra jagung, dan bahkan ampas tebu (serat dari tebu) juga digunakan. Bahan lain juga didaur ulang menjadi MDF. Satu perusahaan menggunakan bahan limbah kering  Serpihan kayu, serutan, dan serbuk gergaji biasanya menjadi bahan baku papan serat. Namun, dengan daur ulang dan isu-isu lingkungan menjadi norma, limbah kertas, sutra jagung, ampas tebu (serat dari tebu), kardus, wadah minuman kardus berisi plastik dan logam, direktori telepon, dan koran bekas digunakan. dengan kecepatan 100.000 ton per tahun. Selain limbah kayu, kardus, wadah minuman kardus berisi plastik dan logam, direktori telepon, dan koran bekas juga digunakan di perusahaan ini. Resin sintetis digunakan untuk mengikat serat bersama-sama dan aditif lainnya dapat digunakan untuk meningkatkan sifat tertentu.

Serpihan kayu, serutan, dan serbuk gergaji biasanya menjadi bahan baku papan serat. Namun, dengan daur ulang dan isu-isu lingkungan menjadi norma, limbah kertas, sutra jagung, ampas tebu (serat dari tebu), kardus, wadah minuman kardus berisi plastik dan logam, direktori telepon, dan koran bekas digunakan. dengan kecepatan 100.000 ton per tahun. Selain limbah kayu, kardus, wadah minuman kardus berisi plastik dan logam, direktori telepon, dan koran bekas juga digunakan di perusahaan ini. Resin sintetis digunakan untuk mengikat serat bersama-sama dan aditif lainnya dapat digunakan untuk meningkatkan sifat tertentu.

Teknologi dan pemrosesan canggih telah meningkatkan kualitas papan serat. Ini termasuk inovasi dalam persiapan kayu, resep resin, teknologi press, dan teknik pengamplasan panel. Teknologi pengepresan yang canggih telah memperpendek siklus pengepresan secara keseluruhan, sementara teknologi anti-statis juga berkontribusi pada peningkatan masa pakai belt selama proses pengamplasan.

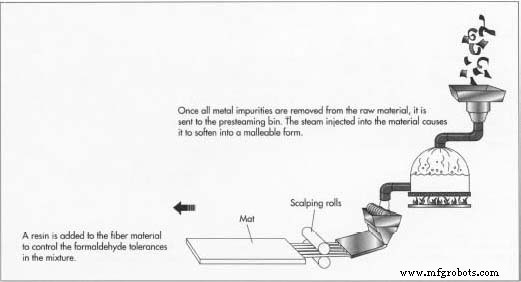

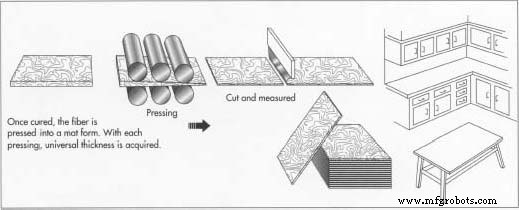

3 Resin ditambahkan sebelum langkah pemurnian untuk mengontrol toleransi formaldehida dalam campuran, dan setelah pemurnian, katalis ditambahkan. Serat kemudian ditiup ke pengering tabung flash, yang dipanaskan oleh minyak atau gas. Rasio resin padat dengan serat dikontrol secara hati-hati dengan menimbang setiap bahan. Selanjutnya, serat didorong melalui gulungan scalping untuk menghasilkan tikar dengan ketebalan yang seragam. Tikar ini melewati beberapa langkah pengepresan untuk menghasilkan ukuran yang lebih bermanfaat dan kemudian dipangkas hingga lebar yang diinginkan sebelum langkah pengepresan terakhir. Mesin press terus menerus yang dilengkapi dengan drum besar mengompresi mat dengan kecepatan yang seragam dengan memantau ketinggian mat. Mesin press dilengkapi dengan kontrol elektronik untuk memberikan kepadatan dan kekuatan yang akurat. Papan yang dihasilkan dipotong dengan panjang yang sesuai menggunakan gergaji sebelum didinginkan.

Press memiliki sistem penutupan simultan yang seimbang yang menggunakan silinder hidraulik untuk memengaruhi perataan pelat, yang bila dioperasikan bersama dengan kontrol posisi empat titik memberikan kontrol ketebalan panel individual yang lebih besar. Sistem hidraulik dapat menutup pers dengan kecepatan dan tekanan yang mengurangi masalah persiapan papan sambil memperpendek siklus pengepresan secara keseluruhan.

Sebagian besar pabrik MDF menggunakan kontrol proses terkomputerisasi untuk memantau setiap langkah manufaktur dan menjaga kualitas produk. Dalam kombinasi dengan sabuk pemberat kontinu, pengukur berat dasar, monitor profil kepadatan, dan pengukur ketebalan, konsistensi produk dipertahankan. Selain itu, Institut Standar Nasional Amerika telah menetapkan spesifikasi produk untuk setiap aplikasi, serta batas emisi formaldehida. Karena peraturan lingkungan dan kondisi pasar terus berubah, standar ini direvisi.

Panel dapat menjalani berbagai langkah penyelesaian tergantung pada produk akhir. Berbagai macam warna pernis dapat diterapkan, serta berbagai pola serat kayu. Misalnya, mesin laminating digunakan untuk mengaplikasikan vinil, foil, dan bahan lainnya ke permukaan.

Panel dapat menjalani berbagai langkah penyelesaian tergantung pada produk akhir. Berbagai macam warna pernis dapat diterapkan, serta berbagai pola serat kayu. Misalnya, mesin laminating digunakan untuk mengaplikasikan vinil, foil, dan bahan lainnya ke permukaan.

Standar terbaru untuk MDF, ANSI Standard A208.2, adalah versi ketiga dari standar industri ini. Standar ini mengklasifikasikan MDF berdasarkan kepadatan dan penggunaan (interior atau eksterior) dan mengidentifikasi empat nilai produk interior. Spesifikasi yang diidentifikasi meliputi sifat fisik dan mekanik, toleransi dimensi, dan batas emisi formaldehida. Spesifikasi disajikan dalam batas metrik dan inci-pon.

Sifat fisik dan mekanik produk jadi yang diukur meliputi densitas dan berat jenis, kekerasan, modulus pecah, ketahanan abrasi, kekuatan impak, modulus elastisitas, dan kekuatan tarik. Selain itu, penyerapan air, pengembangan ketebalan, dan kekuatan ikatan internal juga diukur. American Society for Testing of Materials telah mengembangkan standar (D-1037) untuk menguji sifat-sifat ini.

Meskipun lebih dari 750 pabrik baru ditambahkan pada tahun 1996, konsumsi MDF tahun 1997 diperkirakan akan turun sebanyak 10% di bawah tingkat yang diproyeksikan. Tingkat penggunaan telah turun untuk pasar tertentu dan ekspor telah menurun. Terlepas dari tren ini, beberapa pabrik akan terus berinvestasi dalam peralatan berteknologi tinggi dan kontrol lingkungan untuk menghasilkan produk berkualitas tinggi.

Peraturan lingkungan akan terus menjadi tantangan bagi industri papan serat. Meskipun resin urea-formaldehida dominan digunakan dalam industri MDF karena biayanya yang rendah dan karakteristik pengeringan yang cepat, resin ini memiliki potensi masalah dengan emisi formaldehida. Resin fenol-formaldehida adalah solusi yang mungkin, karena mereka tidak memancarkan formaldehida setelah penyembuhan. Namun, resin ini lebih mahal, tetapi penelitian awal telah menunjukkan bahwa resin ini dapat digunakan dalam jumlah yang jauh lebih sedikit dan mencapai waktu pemrosesan yang sama seperti resin urea.

Kemajuan dalam teknologi manufaktur juga akan terus berlanjut, termasuk mesin pemrosesan panel dan alat pemotong. Mesin press pada akhirnya akan dikembangkan yang menghilangkan precure dan mengurangi variasi ketebalan panel individu. MDF dan produk kayu rekayasa lainnya akan menjadi lebih konsisten dalam karakteristik tepi dan kehalusan permukaan, serta memiliki sifat fisik dan konsistensi ketebalan yang lebih baik. Perbaikan ini akan mengarah pada lebih banyak manufaktur furnitur dan kabinet yang memasukkan produk semacam itu ke dalam desain mereka.

Proses manufaktur

Kayu cair adalah bahan termoplastik yang kuat yang terbuat dari campuran lignin dan serat alami yang disebut Arboform®. Ini sering dipuji sebagai alternatif ramah lingkungan untuk plastik berbasis minyak bumi karena tidak beracun, dapat terurai secara hayati, dan tidak menghabiskan atau bergantung p

Kayu imitasi, juga disebut kayu rekayasa atau manufaktur, adalah kombinasi produk, perekat dan veneer yang dimaksudkan untuk menyerupai kayu. Seringkali lebih murah daripada kayu asli, banyak varietas kayu palsu dapat mengandung bahan kimia berbahaya seperti formaldehida. Seiring dengan kemajuan tek

Kayu Pulp adalah istilah yang digunakan untuk merujuk pada pohon yang ditanam dengan tujuan memanen kayu untuk digunakan dalam produksi produk kertas. Beberapa jenis pohon yang berbeda dapat digunakan dalam pembuatan produk kayu jenis ini, dan biasanya dipanen ketika masih relatif muda. Seiring den

Balok kayu adalah penyangga struktural yang terbuat dari kayu. Mereka paling sering digunakan dalam struktur rangka kayu seperti rumah kecil, meskipun mereka juga dapat digunakan dalam jenis konstruksi lain. Baik kayu gergajian maupun produk kayu rekayasa digunakan untuk membuat balok, dengan kayu r