Proses manufaktur

Sekrup adalah bagian dari keluarga pengencang berulir yang mencakup baut dan stud serta sekrup khusus seperti sekrup kayu tukang kayu dan sekrup tutup otomotif. Benang (atau alur) dapat berjalan dengan tangan kanan atau kiri, meruncing, lurus, atau paralel. Ada dua jenis sekrup, sekrup mesin dan sekrup kayu. Keduanya terbuat dari logam, namun sekrup mesin memiliki diameter konstan dan bergabung dengan mur sementara sekrup kayu meruncing dan mencengkeram permukaan kayu yang sebenarnya.

Meskipun konsep sekrup sudah ada sejak sekitar 200

Terinspirasi oleh desainer dan pembuat instrumen ilmiah sebelumnya seperti mikroskop, pembuat jam, dan pembuat senjata, memimpin dalam desain mesin pemotong sekrup. Pada tahun 1760, Job dan William Wyatt, dua bersaudara asal Inggris, mengajukan paten untuk alat pemotong ulir otomatis pertama. Mesin mereka dapat memotong 10 sekrup per menit dan dianggap sebagai salah satu pendahulu mesin produksi massal.

Selama awal abad kesembilan belas, orang Inggris Henry Maudslay menghasilkan metode pembuatan sekrup yang masih digunakan sampai sekarang. Mesinnya adalah mesin bubut pemotong ulir pertama yang digerakkan oleh tenaga. Di Amerika Serikat, pada saat yang sama, David Wilkinson juga membangun mesin bubut pemotong sekrup dan dianugerahi paten sekrup Amerika pertama. Inovasi baru segera menyusul. Pada tahun 1845, Stephen Finch mengembangkan mesin bubut turret, dan segera setelah Perang Saudara, Christopher Walker menemukan mesin bubut otomatis.

Pabrik sekrup pertama, Abom dan Jackson, dibuka di Rhode Island pada tahun 1810. Pada tahun 1895 pembuat sekrup di Amerika membentuk serikat pekerja dan menuntut upah minimum $1,75 per hari sepuluh jam untuk anggota dan $1,25 untuk magang. Inovasi skala kecil terus dilakukan untuk meningkatkan efisiensi. John E. Sweet merancang metode pemotongan benang bersudut untuk memotong seluruh benang dari satu sisi.

Saat ini, pemesinan sekrup telah digantikan oleh penggulungan ulir. Pada tahun 1836, orang Amerika William Keane mengembangkan proses penggulungan benang, tetapi pada saat itu kurang berhasil. Logam besi yang digunakan untuk membuat sekrup canai ulir memiliki kadar yang terlalu rendah dan cenderung pecah selama proses pemotongan. Kebutuhan akhirnya untuk memproduksi sekrup secara massal dengan biaya yang lebih murah dari pemesinan menyebabkan evaluasi ulang dan pendirian pabrik penggulungan ulir sekrup.

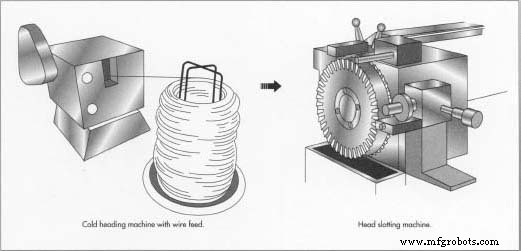

Sekrup umumnya dibuat dari kawat baja karbon rendah hingga sedang, tetapi logam keras dan murah lainnya dapat diganti, seperti baja tahan karat, kuningan, paduan nikel, atau paduan aluminium. Kualitas logam yang digunakan sangat penting untuk menghindari  Mesin pos dingin memotong seutas kawat dan membuat dua pukulan di ujungnya, membentuk kepala. Di mesin slotting kepala, sekrup kosong dijepit di alur di sekeliling roda. Pemotong melingkar memasang sekrup saat roda berputar. retak. Jika lapisan akhir diterapkan pada sekrup, itu harus dari riasan yang kompatibel. Baja dapat dilapisi atau dilapisi dengan seng, kadmium, nikel, atau kromium untuk perlindungan ekstra.

Mesin pos dingin memotong seutas kawat dan membuat dua pukulan di ujungnya, membentuk kepala. Di mesin slotting kepala, sekrup kosong dijepit di alur di sekeliling roda. Pemotong melingkar memasang sekrup saat roda berputar. retak. Jika lapisan akhir diterapkan pada sekrup, itu harus dari riasan yang kompatibel. Baja dapat dilapisi atau dilapisi dengan seng, kadmium, nikel, atau kromium untuk perlindungan ekstra.

Pada sekrup ulir tunggal, timah dan pitch identik, timah dua kali pitch pada model ulir ganda, dan tiga kali lebih banyak pada ulir tiga. Pitch sekrup adalah jarak antara dua ulir (atau alur) dari titik yang sama pada setiap ulir. Ini juga lebih dikenal sebagai jumlah utas per inci atau sentimeter. Ujung sekrup mengukur seberapa jauh ia didorong untuk setiap putaran.

Pemesinan hanya digunakan pada desain yang unik atau dengan sekrup yang terlalu kecil untuk dibuat dengan cara lain. Proses pemesinan tepat, tetapi terlalu memakan waktu, boros, dan mahal. Sebagian besar semua sekrup diproduksi secara massal menggunakan metode penggulungan ulir, dan itulah prosedur yang dijelaskan lebih lanjut.

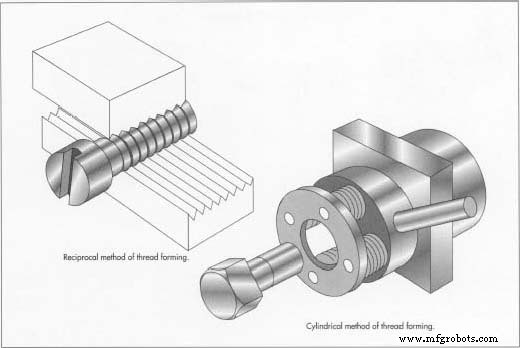

Utas dapat dipotong menjadi kosong dengan beberapa metode. Dalam metode timbal balik, sekrup kosong digulung di antara dua cetakan. Dalam metode silinder, itu diputar di tengah beberapa rol.

Utas dapat dipotong menjadi kosong dengan beberapa metode. Dalam metode timbal balik, sekrup kosong digulung di antara dua cetakan. Dalam metode silinder, itu diputar di tengah beberapa rol.

Komisi Ulir Sekrup Nasional menetapkan standar untuk ulir sekrup pada tahun 1928 untuk dapat dipertukarkan. Ini diikuti oleh Deklarasi Kesepakatan internasional pada tahun 1948, mengadopsi sistem Unified Screw Thread. Standar fokus pada tiga elemen utama:jumlah ulir per inci, pitch dan bentuk ulir yang ditentukan, dan ukuran diameter yang ditentukan. Pada tahun 1966, Organisasi Standar Internasional (ISO) menyarankan pembatasan universal pada ulir ke rentang ukuran metrik dan inci ISO dengan nada kasar dan halus. Kepatuhan terhadap standar yang disarankan ISO telah bersifat global.

Proses manufaktur

Apa yang Anda ketahui tentang sejarah sekrup? Saya hanya tahu sedikit sampai minggu ini ketika saya membaca buku Witold Rybczynski tahun 2000 One Good Turn, A Natural History of the Obeng and the Screw Saya menemukan buku ini saat meneliti posting terbaru kami tentang gaya berkendara. Buku ini meri

Dalam artikel ini, Anda akan mempelajari apa saja jenis sekrup yang berbeda? Kapan dan bagaimana menggunakannya? dijelaskan dengan Gambar . Anda juga dapat mengunduh file PDF artikel ini di bagian akhir. Apa itu Sekrup? Sekrup adalah ujung logam pendek dan runcing yang memiliki ulir heliks yang mel

Dongkrak sekrup adalah perangkat yang digunakan untuk mengangkat kendaraan atau benda lain secara penuh atau sebagian dari tanah. Tergantung pada ukurannya, perangkat ini dapat digunakan untuk menaikkan sudut kendaraan, atau mengangkatnya beberapa kaki di udara sehingga pekerja dapat mengakses bagia

Dalam teknik mesin, ada beberapa jenis desain baut dan sekrup. Sambungan ulir adalah jenis sambungan selongsong khusus yang memungkinkan sekrup dikencangkan ke selongsong sambungan di sekitarnya. Ini sering digunakan untuk rakitan batang logam atau sudut yang memerlukan sekrup berulir untuk stabilit