Proses manufaktur

Beton adalah bahan bangunan yang mengeras yang dibuat dengan menggabungkan agregat mineral inert secara kimia (biasanya pasir, kerikil, atau batu pecah), pengikat (semen alam atau sintetis), bahan tambahan kimia, dan air. Meskipun orang biasanya menggunakan kata "semen" sebagai sinonim untuk beton, istilah tersebut sebenarnya menunjukkan zat yang berbeda:semen, yang mencakup berbagai macam bubuk halus yang mengeras ketika dicampur dengan air, hanya mewakili satu dari beberapa komponen di modern. konkret. Saat beton mengering, ia memperoleh konsistensi seperti batu yang menjadikannya ideal untuk membangun jalan, jembatan, sistem pasokan air dan pembuangan limbah, pabrik, bandara, rel kereta api, saluran air, sistem angkutan massal, dan struktur lain yang terdiri dari sebagian besar wilayah AS. kekayaan. Menurut Institut Nasional Standar dan Teknologi (NIST), membangun fasilitas tersebut dengan sendirinya merupakan salah satu industri terbesar di negara ini dan mewakili sekitar 10 persen dari produk nasional bruto. Semen hidrolik senilai lebih dari $4 miliar, varietas yang mengeras di bawah air, diproduksi setiap tahun di Amerika Serikat untuk digunakan dalam konstruksi beton senilai $20 miliar. Nilai semua struktur berbasis semen di Amerika Serikat adalah dalam triliunan dolar—kira-kira sepadan dengan perkiraan biaya perbaikan struktur tersebut selama dua puluh tahun ke depan.

Kata semen dan beton keduanya berasal dari bahasa Latin, mencerminkan kemungkinan bahwa orang Romawi kuno adalah yang pertama menggunakan zat tersebut. Banyak contoh konstruksi beton Romawi tetap ada di negara-negara yang mengelilingi Mediterania, di mana pembangun Romawi memiliki akses ke banyak deposit semen alami. Semen alam sebagian besar terdiri dari kapur, berasal dari batu kapur dan sering dikombinasikan dengan abu vulkanik. Ini membentuk dasar dari sebagian besar teknik sipil sampai abad kedelapan belas, ketika semen sintetis pertama dikembangkan.

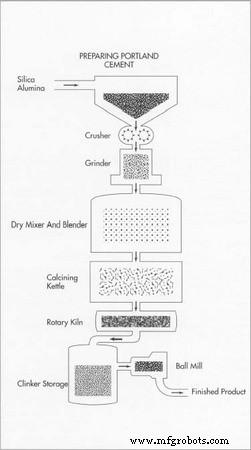

Semen buatan manusia paling awal, yang disebut kapur hidrolik, dikembangkan pada tahun 1756, ketika seorang insinyur Inggris bernama John Smeaton membutuhkan bahan yang kuat untuk membangun kembali mercusuar Eddystone di lepas pantai Devon. Meskipun Romawi telah menggunakan semen hidrolik, formula itu hilang dari runtuhnya kekaisaran mereka pada abad kelima M sampai Smeaton menciptakannya kembali. Selama awal abad kesembilan belas beberapa orang Inggris lainnya berkontribusi pada penyempurnaan semen sintetis, terutama Joseph Aspdin dan Isaac Charles Johnson. Pada tahun 1824 Aspdin mengeluarkan paten pada campuran sintetis batu kapur dan tanah liat yang disebut semen Portland karena menyerupai batu kapur yang digali di Pulau Inggris Portland. Namun, produk Aspdin tidak sekuat yang diproduksi pada tahun 1850 oleh Johnson, yang formulanya menjadi dasar semen Portland yang masih banyak digunakan hingga saat ini. Beton yang dibuat dengan semen Portland dianggap lebih unggul daripada yang dibuat dengan semen alam karena lebih kuat, lebih tahan lama, dan kualitasnya lebih konsisten. Menurut American Society of Testing of Materials (ASTM), semen Portland dibuat dengan mencampur bahan berkapur (sebagian besar terdiri dari kalsium karbonat) seperti batu kapur dengan bahan yang mengandung silika, alumina, dan oksida besi. Zat-zat ini kemudian dibakar sampai menyatu, dan campuran yang dihasilkan, atau klinker, digiling untuk membentuk semen Portland.

Meskipun semen Portland dengan cepat menggantikan semen alami di Eropa, teknologi beton di Amerika Serikat jauh tertinggal. Di Amerika, batu semen alami pertama kali ditemukan pada awal 1800-an, ketika digunakan untuk membangun Terusan Erie. Pembangunan saluran air pedalaman seperti itu menyebabkan pendirian sejumlah perusahaan Amerika yang memproduksi semen alam. Namun, karena kekuatan semen Portland yang lebih besar, banyak insinyur konstruksi lebih suka memesannya dari Eropa, meskipun ada waktu dan biaya tambahan yang terlibat. Thomas Edison sangat tertarik dengan semen Portland dan bahkan membuat lemari piringan hitam dari bahan tersebut. Ketika industri Amerika Serikat menemukan cara membuat semen Portland pada awal tahun 1870-an, produksi semen alam di Amerika mulai menurun.

Setelah penyempurnaan semen Portland, inovasi besar berikutnya dalam teknologi beton terjadi pada akhir abad kesembilan belas, ketika beton bertulang ditemukan. Sementara beton dengan mudah menahan kompresi, beton tidak mentolerir tegangan dengan baik, dan kelemahan ini berarti bahwa beton tidak dapat digunakan untuk membangun struktur—seperti jembatan atau bangunan dengan lengkungan—yang akan mengalami pembengkokan. Insinyur Perancis dan Inggris pertama kali memperbaiki kekurangan ini selama tahun 1850-an dengan menanamkan batang baja di bagian-bagian dari struktur beton yang mengalami tegangan tarik. Meskipun beton itu sendiri tidak diperkuat, struktur yang dibangun dari beton bertulang dapat menahan lentur dengan lebih baik, dan teknik ini digunakan secara internasional pada awal abad kedua puluh.

Bentuk lain dari beton bertulang, beton pratekan, dikeluarkan paten AS pada tahun 1888. Namun, itu tidak digunakan secara luas sampai Perang Dunia II, ketika beberapa dermaga dan jembatan besar yang menggunakannya dibangun. Daripada memperkuat bagian yang sangat stres dari struktur beton dengan baja, para insinyur sekarang dapat memampatkan bagian beton sebelum mereka mengalami tegangan, sehingga meningkatkan kemampuannya untuk menahan tegangan.

Saat ini, berbagai jenis beton dikategorikan menurut metode pemasangannya. Beton siap pakai atau pra-campuran dicampur dan dicampur di pabrik pusat sebelum dikirim ke lokasi. Karena beton jenis ini kadang-kadang diangkut dengan truk pengaduk, maka beton ini juga dikenal sebagai beton campuran transit. Beton campuran susut dicampur sebagian di pabrik pusat, dan pencampurannya kemudian diselesaikan dalam perjalanan ke lokasi.

Beton struktural biasanya mengandung satu bagian semen untuk dua bagian agregat mineral halus hingga empat bagian agregat mineral kasar, meskipun proporsi ini sering bervariasi untuk mencapai kekuatan dan fleksibilitas yang diperlukan dalam pengaturan tertentu. Selain itu, beton mengandung berbagai macam bahan kimia yang mengilhaminya dengan karakteristik yang diinginkan untuk aplikasi tertentu. Semen Portland, jenis yang paling sering digunakan dalam beton, dibuat dari kombinasi bahan berkapur (biasanya batu kapur) dan silika dan alumina yang ditemukan sebagai tanah liat atau serpih. Dalam jumlah yang lebih sedikit, itu juga bisa mengandung oksida besi dan magnesium. Agregat, yang terdiri dari 75 persen volume beton, meningkatkan pembentukan dan aliran pasta semen dan meningkatkan kinerja struktural beton. Kelas halus terdiri dari partikel hingga. berukuran 20 inci (lima milimeter), sedangkan grade kasar meliputi partikel dari. 20 sampai. 79 inci (20 milimeter). Untuk konstruksi masif, ukuran partikel agregat dapat melebihi 1,50 inci (38 milimeter).

Agregat juga dapat diklasifikasikan menurut jenis batuan yang terdiri dari:basalt, flint, dan granit, antara lain. Jenis agregat lainnya adalah pozzolana, bahan silika dan alumina yang sering berasal dari abu vulkanik. Bereaksi secara kimia dengan batu kapur dan uap air, membentuk hidrat kalsium silikat yang merupakan dasar semen. Pozzolana biasanya ditambahkan ke pasta semen Portland untuk meningkatkan kepadatannya. Salah satu jenis mineral vulkanik, aluminium silikat, telah digabungkan dengan mineral silika untuk membentuk komposit yang mengurangi berat dan meningkatkan ikatan antara beton dan permukaan baja. Aplikasinya meliputi bentuk beton pracetak dan perkerasan aspal/beton untuk jalan raya. Fly ash, produk sampingan pembangkit listrik tenaga batu bara yang mengandung aluminosilikat dan sedikit kapur, juga sedang diuji sebagai bahan pozzolan untuk semen. Menggabungkan fly ash dengan kapur (CaO) dalam proses hidrotermal (yang menggunakan air panas di bawah tekanan) juga menghasilkan semen.

Berbagai macam bahan kimia ditambahkan ke semen untuk bertindak sebagai plasticizer, superplasticizer, akselerator, dispersan, dan zat pereduksi air. Disebut admixtures, aditif ini dapat digunakan untuk meningkatkan kemampuan kerja campuran semen yang masih dalam keadaan nonset, kekuatan semen setelah aplikasi, dan kedap air material. Selanjutnya, mereka dapat mengurangi jumlah air yang diperlukan untuk mendapatkan kemampuan kerja dan jumlah semen yang dibutuhkan untuk membuat beton yang kuat. Akselerator, yang mengurangi waktu pengerasan, termasuk kalsium klorida atau aluminium sulfat dan bahan asam lainnya. Bahan plasticizing atau superplasticizing meningkatkan fluiditas campuran semen segar dengan rasio air/semen yang sama, sehingga meningkatkan kemampuan kerja campuran serta kemudahan penempatannya. Pemlastis yang umum termasuk bahan asam polikarboksilat; superplasticizers adalah sulphanated melamin formaldehyde atau sulphanated naftalena formaldehida kondensat. Setretarder, jenis campuran lain, digunakan untuk menunda pengaturan beton. Ini termasuk garam seng larut, borat larut, dan bahan berbasis karbohidrat. Bahan tambahan pembentuk gas, bubuk seng atau aluminium dalam kombinasi dengan kalsium hidroksida atau hidrogen peroksida, digunakan untuk membentuk beton aerasi dengan menghasilkan gelembung hidrogen atau oksigen yang terperangkap dalam campuran semen.

Semen dianggap sebagai bahan yang rapuh; dengan kata lain, itu mudah patah. Dengan demikian, banyak aditif telah dikembangkan untuk meningkatkan kekuatan tarik beton. Salah satu caranya adalah dengan menggabungkan bahan polimer seperti polivinil alkohol, poliakrilamida, atau hidroksipropil metil selulosa dengan semen, menghasilkan apa yang kadang-kadang dikenal sebagai semen bebas cacat makro. Metode lain memerlukan penambahan serat yang terbuat dari baja tahan karat , kaca, atau karbon. Serat ini bisa pendek, dalam bentuk untai, lembaran, kain bukan tenunan atau kain tenun. Biasanya, serat tersebut hanya mewakili sekitar satu persen dari volume beton bertulang serat.

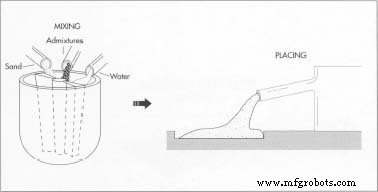

Pembuatan beton cukup sederhana. Pertama, semen (biasanya semen Portland) disiapkan. Selanjutnya, bahan-bahan lain—agregat (seperti pasir atau kerikil), bahan tambahan (bahan tambahan kimia), serat yang diperlukan, dan air—dicampur dengan semen untuk membentuk beton. Beton kemudian dikirim ke lokasi kerja dan ditempatkan, dipadatkan, dan dirawat.

Langkah pertama dalam membuat beton adalah menyiapkan semen. Salah satu jenis semen, yaitu semen Pordand, dinilai lebih unggul dari semen alam karena lebih kuat, lebih tahan lama, dan kualitasnya lebih konsisten.

Langkah pertama dalam membuat beton adalah menyiapkan semen. Salah satu jenis semen, yaitu semen Pordand, dinilai lebih unggul dari semen alam karena lebih kuat, lebih tahan lama, dan kualitasnya lebih konsisten.  Setelah semen Portland disiapkan, dicampur dengan agregat seperti pasir atau kerikil, bahan tambahan, serat, dan air. Selanjutnya, dipindahkan ke lokasi kerja dan ditempatkan. Selama penempatan, pemisahan berbagai bahan harus dihindari sehingga pemadatan penuh—penghilangan gelembung udara—dapat dicapai. truk khusus, dan pemompaan. Pemompaan mengangkut beton dalam jumlah besar jarak jauh melalui pipa menggunakan sistem yang terdiri dari hopper, pompa, dan pipa. Pompa tersedia dalam beberapa jenis—pompa piston horizontal dengan katup semi-putar dan pompa portabel kecil yang disebut pompa pemerasan. Vakum menyediakan aliran beton yang terus menerus, dengan dua rol berputar menekan pipa fleksibel untuk memindahkan beton ke dalam pipa pengiriman.

Setelah semen Portland disiapkan, dicampur dengan agregat seperti pasir atau kerikil, bahan tambahan, serat, dan air. Selanjutnya, dipindahkan ke lokasi kerja dan ditempatkan. Selama penempatan, pemisahan berbagai bahan harus dihindari sehingga pemadatan penuh—penghilangan gelembung udara—dapat dicapai. truk khusus, dan pemompaan. Pemompaan mengangkut beton dalam jumlah besar jarak jauh melalui pipa menggunakan sistem yang terdiri dari hopper, pompa, dan pipa. Pompa tersedia dalam beberapa jenis—pompa piston horizontal dengan katup semi-putar dan pompa portabel kecil yang disebut pompa pemerasan. Vakum menyediakan aliran beton yang terus menerus, dengan dua rol berputar menekan pipa fleksibel untuk memindahkan beton ke dalam pipa pengiriman. Produsen beton mengharapkan pemasok bahan baku mereka untuk memasok produk yang konsisten dan seragam. Di pabrik produksi semen, proporsi berbagai bahan baku yang masuk ke semen harus diperiksa untuk mencapai umpan kiln yang konsisten, dan sampel campuran sering diperiksa menggunakan analisis fluoresensi sinar-X.

Kekuatan beton mungkin merupakan sifat terpenting yang harus diuji untuk memenuhi spesifikasi. Untuk mencapai kekuatan yang diinginkan, pekerja harus hati-hati mengontrol proses manufaktur, yang biasanya mereka lakukan dengan menggunakan kontrol proses statistik. Standar Bahan Pengujian Amerika dan organisasi lain telah mengembangkan berbagai metode untuk menguji kekuatan. Bagan kendali mutu banyak digunakan oleh pemasok beton siap pakai dan oleh insinyur di lokasi untuk terus menilai kekuatan beton. Properti lain yang penting untuk kepatuhan termasuk kandungan semen, rasio air/semen, dan kemampuan kerja, dan metode uji standar telah dikembangkan untuk ini juga.

Meskipun Amerika Serikat memimpin dunia dalam meningkatkan teknologi semen dari tahun 1930-an hingga 1960-an, Eropa dan Jepang telah bergerak maju dengan produk, penelitian, dan pengembangan baru. Dalam upaya untuk mengembalikan kepemimpinan Amerika, National Science Foundation telah mendirikan Pusat Sains dan Teknologi Bahan Berbasis Semen Tingkat Lanjut di Universitas Northwestern. Pusat ACBM akan mengembangkan ilmu yang diperlukan untuk membuat bahan berbasis semen baru dengan sifat yang lebih baik. Ini akan digunakan dalam konstruksi baru serta dalam pemulihan dan perbaikan jalan raya, jembatan, pembangkit listrik, dan sistem pembuangan limbah.

Kemunduran infrastruktur AS telah menggeser penekanan industri jalan raya dari membangun jalan dan jembatan baru menjadi memelihara dan mengganti struktur yang ada. Karena teknik dan bahan yang lebih baik diperlukan untuk mengurangi biaya, Program Penelitian Jalan Raya Strategis (SHRP), program penelitian 5 tahun senilai $150 juta, didirikan pada tahun 1987. Area yang ditargetkan adalah aspal, kinerja perkerasan, struktur beton, dan operasi jalan raya.

Pusat Teknologi Bangunan di NIST juga melakukan penelitian untuk meningkatkan kinerja beton. Proyek-proyek tersebut mencakup beberapa yang sedang mengembangkan metode baru pengujian beton di lapangan. Proyek lain melibatkan pemodelan komputer dari properti dan model untuk memprediksi masa pakai. Selain itu, beberapa sistem pakar telah dikembangkan untuk merancang campuran beton dan untuk mendiagnosis penyebab kerusakan beton.

Tren industri semen lainnya adalah konsentrasi manufaktur di sejumlah kecil sistem produksi berkapasitas lebih besar. Ini telah dicapai baik dengan mengganti beberapa lini produksi yang lebih tua dengan satu lini berkapasitas tinggi atau dengan meningkatkan dan memodernisasi lini yang ada untuk hasil produksi yang lebih tinggi. Otomatisasi akan terus memainkan peran penting dalam mencapai peningkatan hasil ini. Penggunaan produk sampingan limbah sebagai bahan baku juga akan terus berlanjut.

Proses manufaktur

Kelongsong beton adalah jenis kelongsong yang terbuat dari campuran beton dan diaplikasikan pada bagian luar dan dalam bangunan untuk tujuan estetika dan daya tahan. Dibandingkan dengan bahan kelongsong lainnya, kelongsong beton tidak hanya sangat murah, tetapi juga sangat tahan lama dan andal. Sela

Semen gipsum adalah jenis plester yang dibuat terutama dari gipsum, mineral lunak yang terdiri dari kalsium sulfat dihidrat. Karena kekuatan, daya tahan, dan kapasitasnya untuk menahan kilau yang dipoles, plester ini digunakan untuk beberapa tujuan yang berbeda, termasuk drywall, lantai, langit-lang

Semen bata adalah bahan konstruksi yang digunakan untuk merekatkan batu bata. Ini juga dikenal sebagai mortar bata atau semen pasangan bata, dan tersedia dalam berbagai gaya untuk aplikasi yang berbeda. Toko perlengkapan rumah biasanya menjual bahan ini, dan dapat memesan formula khusus berdasarkan

Pencetakan 3D atau manufaktur aditif adalah proses pembuatan benda padat tiga dimensi dari file digital. Lengan robot industri biasanya digunakan dalam aplikasi seperti pick and place, welding, trimming atau machining, tetapi bukan berarti robot tidak dapat digunakan untuk pencetakan 3D. Konsep ini