Sparki

Latar Belakang

Tujuan busi adalah untuk menyediakan tempat bagi percikan listrik yang cukup panas untuk menyalakan campuran udara/bahan bakar di dalam ruang bakar mesin pembakaran dalam. Hal ini dilakukan oleh arus tegangan tinggi yang melewati celah pada busi.

Busi terbuat dari elektroda tengah, isolator, selubung atau cangkang logam, dan elektroda samping (juga disebut elektroda arde). Elektroda tengah adalah kawat logam tebal yang terletak memanjang di dalam steker dan menghantarkan listrik dari kabel pengapian yang terhubung ke salah satu ujung steker ke celah elektroda di ujung lainnya. Isolator adalah casing keramik yang mengelilingi sebagian besar elektroda tengah; bagian atas dan bawah dari elektroda tengah tetap terbuka. Casing atau cangkang logam adalah cangkang berbentuk segi enam dengan ulir, yang memungkinkan busi dipasang ke soket yang disadap di kepala silinder mesin. Elektroda samping adalah kawat pendek dan tebal yang terbuat dari paduan nikel yang dihubungkan ke cangkang logam dan memanjang ke arah elektroda tengah. Ujung elektroda samping dan tengah berjarak sekitar 0,020 - 0,080 inci satu sama lain (tergantung pada jenis mesinnya), menciptakan celah untuk loncatan bunga api.

Beberapa ratus jenis busi yang tersedia mencakup berbagai kendaraan transportasi, kerja, dan kesenangan yang digerakkan oleh mesin pembakaran internal. Busi digunakan di mobil, truk, bus, traktor, kapal (dalam dan tempel), pesawat terbang, sepeda motor, skuter, mesin industri dan ladang minyak, pembakar oli, mesin pemotong listrik, dan gergaji rantai. Pemantik turbin, sejenis busi, membantu menyalakan mesin jet di sebagian besar pesawat komersial besar saat ini sementara busi pijar digunakan dalam aplikasi mesin diesel.

Kisaran panas atau peringkat busi mengacu pada karakteristik termalnya. Ini adalah ukuran berapa lama waktu yang dibutuhkan untuk mengeluarkan panas dari ujung busi, ujung pembakaran, dan dipindahkan ke kepala silinder mesin. Pada saat busi, jika suhu ujung busi terlalu dingin, karbon, oli, dan produk pembakaran dapat menyebabkan busi "kotor" atau gagal. Jika suhu ujung steker terlalu panas, penyalaan awal terjadi, elektroda tengah terbakar, dan piston mungkin rusak. Kisaran panas diubah dengan mengubah panjang hidung isolator, tergantung pada jenis mesin, beban pada mesin, jenis bahan bakar, dan faktor lainnya. Untuk steker "panas", isolator dengan hidung kerucut panjang digunakan; untuk steker "dingin", digunakan isolator berhidung pendek.

Busi berada di bawah serangan kimia, termal, fisik, dan listrik yang konstan oleh gas korosif pada 4.500 derajat Fahrenheit, tekanan penghancur 2.000 pon per inci persegi (PSI), dan pelepasan listrik hingga 18.000 volt. Serangan tak henti-hentinya di bawah kap mobil biasa ini terjadi puluhan kali per detik dan lebih dari satu juta kali dalam satu hari mengemudi.

Sejarah

Busi berevolusi dengan mesin pembakaran internal, tetapi demonstrasi awal penggunaan percikan listrik untuk menyalakan campuran bahan bakar-udara adalah pada tahun 1777. Pada tahun itu, Alessandro Volta memuat pistol mainan dengan campuran gas rawa dan udara. , menyumbat moncongnya, dan menyalakan muatan dengan percikan api dari botol Ley den.

Pada tahun 1860, insinyur Prancis Jean Lenoir menciptakan apa yang paling mirip dengan busi  Untuk membuat busi, pabrikan terlebih dahulu mengekstrusi atau baja bentuk dingin ke bentuk berongga yang sesuai (1). Pada titik ini, baja membentuk bijih yang disebut "kosong". Selanjutnya, blanko ini menjalani operasi pembentukan lebih lanjut seperti pemesinan dan knurling (2), dan kemudian elektroda samping—dengan hanya sebagian bengkokan—dipasang (3). Isolator keramik, dengan lubang berlubang di tengahnya, dicetak di bawah tekanan (4). hari ini. Dia menggabungkan isolator, elektroda, dan celah percikan dalam satu unit. Sebagai bagian dari aplikasi patennya untuk mesin pembakaran internal tahun itu, dia mencurahkan satu kalimat untuk menggambarkan busi. Dia menyempurnakan busi ini pada tahun 1885.

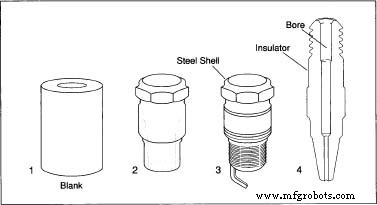

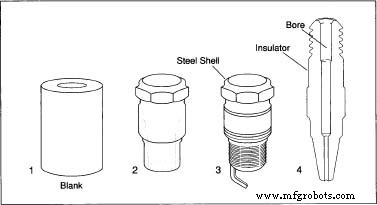

Untuk membuat busi, pabrikan terlebih dahulu mengekstrusi atau baja bentuk dingin ke bentuk berongga yang sesuai (1). Pada titik ini, baja membentuk bijih yang disebut "kosong". Selanjutnya, blanko ini menjalani operasi pembentukan lebih lanjut seperti pemesinan dan knurling (2), dan kemudian elektroda samping—dengan hanya sebagian bengkokan—dipasang (3). Isolator keramik, dengan lubang berlubang di tengahnya, dicetak di bawah tekanan (4). hari ini. Dia menggabungkan isolator, elektroda, dan celah percikan dalam satu unit. Sebagai bagian dari aplikasi patennya untuk mesin pembakaran internal tahun itu, dia mencurahkan satu kalimat untuk menggambarkan busi. Dia menyempurnakan busi ini pada tahun 1885.

Pada awal 1900-an, Robert dan Frank Stranahan, saudara dan mitra dalam bisnis impor suku cadang mobil, mulai memproduksi busi yang lebih efisien dan tahan lama. Mereka menambahkan gasket di antara cangkang logam dan porselen isolator, membuat manufaktur lebih mudah, dan mengurangi kemungkinan kebocoran gas melewati gasket. Pada tahun 1909, Robert Stranahan menjual busi ke salah satu produsen mobil dan masuk ke bisnis manufaktur busi, memojokkan pasar saat itu.

Industri meledak ketika usia mobil dibuka. Akhirnya, variasi dalam sistem pengapian, bahan bakar, dan persyaratan kinerja menempatkan tuntutan baru pada busi. Meskipun desain dasar dan fungsi steker telah berubah sedikit sejak awal, variasi dan jumlah elektroda dan bahan isolator yang mengejutkan telah dicoba.

Bahan Baku

Elektroda pada busi biasanya terdiri dari paduan nikel tinggi, sedangkan isolator umumnya terbuat dari keramik aluminium oksida dan cangkangnya terbuat dari kawat baja.

Pemilihan bahan untuk elektroda dan isolator telah menghabiskan banyak waktu dan biaya penelitian dan pengembangan. Salah satu produsen busi besar mengklaim telah menguji 2.000 bahan elektroda dan lebih dari 25.000 kombinasi isolator. Saat elektroda terkikis, celah di antara mereka melebar, dan dibutuhkan tegangan lebih dari yang dapat diberikan sistem pengapian untuk menembakkannya. Paduan nikel tinggi telah ditingkatkan dan elektroda yang lebih tebal telah digunakan untuk mengurangi kehilangan performa mesin. Selain itu, logam mulia dan eksotis semakin banyak digunakan oleh produsen. Banyak colokan modern memiliki fitur perak, emas, dan platina di elektroda, belum lagi elektroda tengah dengan inti tembaga. Perak memiliki konduktivitas termal yang unggul dibandingkan logam elektroda lainnya, sedangkan platinum memiliki ketahanan korosi yang sangat baik.

Bahan isolator juga dapat memiliki efek dramatis pada kinerja busi. Penelitian terus menemukan bahan yang lebih baik mengurangi flashover, atau kebocoran listrik, dari terminal steker ke shell. Terobosan penggunaan Sillimanite, bahan yang ditemukan dalam keadaan alami dan juga diproduksi secara artifisial, telah digantikan oleh penggunaan keramik aluminium oksida yang lebih tahan panas, yang komposisinya merupakan rahasia pabrikan.

Salah satu proses produsen utama untuk membuat isolator melibatkan penggilingan basah batch pelet keramik di pabrik bola, di bawah kondisi yang dikontrol dengan hati-hati. Ukuran dan bentuk yang pasti dari pelet menghasilkan zat yang mengalir bebas yang dibutuhkan untuk membuat isolator yang berkualitas. Pelet diperoleh melalui operasi pengeringan semprot kaku yang menghilangkan air dari campuran keramik, sampai siap untuk dituangkan ke dalam cetakan.

Manufaktur

Proses

Setiap elemen utama busi—elektroda tengah, elektroda samping, isolator, dan cangkang—diproduksi dalam proses perakitan in-line yang berkesinambungan. Kemudian, elektroda samping dipasang pada cangkang dan elektroda tengah dipasang di dalam isolator. Akhirnya, bagian-bagian utama dirakit menjadi satu unit.

Kulit

- 1 Cangkang busi one-piece dapat dibuat dengan beberapa cara. Ketika kawat baja padat digunakan, baja dapat dibentuk dingin, dimana gulungan baja dibentuk dan dicetak pada suhu yang relatif rendah. Atau, baja dapat diekstrusi, suatu proses di mana logam dipanaskan dan kemudian didorong melalui lubang berbentuk (disebut die) untuk menghasilkan bentuk berongga yang tepat. Kerang juga dapat dibuat dari batangan baja yang dimasukkan ke dalam mesin sekrup otomatis. Mesin-mesin ini sepenuhnya membentuk cangkang, mengebor lubang melaluinya, dan membentuknya—sebuah proses yang meningkatkan hasil akhir lubang yang dibor dan membuat ukuran lubang lebih tepat.

- 2 Cangkang yang dibentuk atau diekstrusi—disebut blanko sampai mereka dicetak menjadi bentuk akhirnya—memerlukan operasi sekunder untuk dilakukan pada mereka, seperti pemesinan dan knurling. Menekuk cangkang kosong melibatkan melewatkannya melalui rol keras berpola, yang membentuk serangkaian tonjolan di bagian luar kosong. Demikian pula, pemesinan-—di mana peralatan mesin memotong bagian luar cangkang kosong—menghasilkan bentuk dan kontur di bagian luar cangkang. Cangkang sekarang dalam bentuk akhir dan lengkap kecuali untuk ulir dan elektroda samping.

Elektroda samping

- 3 Elektroda samping terbuat dari kawat paduan nikel, yang diumpankan dari gulungan ke tukang las listrik, diluruskan, dan dilas ke cangkangnya. Kemudian dipotong dengan panjang yang tepat. Akhirnya, elektroda samping diberi tekukan parsial; itu diberikan tikungan terakhirnya setelah sisa rakitan steker terpasang.

- 4 Benang kemudian digulung pada cangkangnya. Sekarang lengkap, cangkang biasanya diberi lapisan keperakan permanen dan pelindung dengan proses elektrolitik. Dalam proses ini, cangkang ditempatkan dalam larutan asam, garam, atau alkali, dan arus listrik dilewatkan melalui larutan. Hasilnya adalah lapisan logam tipis yang diterapkan secara merata di atas cangkang.

Isolator

- 5 Isolator dipasok dari penyimpanan stok. Bahan keramik untuk isolator yang berbentuk cair terlebih dahulu dituangkan ke dalam cetakan karet. Penekan khusus secara otomatis menerapkan tekanan hidraulik untuk menghasilkan isolator kosong yang tidak terbakar. Dimensi lubang—bagian berongga dari isolator—di mana elektroda tengah akan ditekan dikontrol secara kaku.

- 6 Mesin gerinda kontur khusus membuat isolator yang ditekan mengosongkan bentuk eksterior terakhirnya sebelum isolator ditembakkan dalam kiln terowongan ke suhu lebih dari 2.700 derajat Fahrenheit. Proses yang dikendalikan komputer menghasilkan isolator yang seragam kuat, padat, dan tahan terhadap kelembaban. Isolator dapat ditembakkan lagi setelah tanda pengenal dan glasir diterapkan.

Elektroda tengah

- 7 Elektroda tengah paduan nikel pertama-tama dilas secara elektrik ke stud terminal baja dasar, kawat logam sempit yang membentang dari tengah steker ke ujung bawah (ujung berlawanan dari celah elektroda). Stud terminal terpasang ke mur, yang pada gilirannya terpasang ke kabel pengapian yang memasok arus listrik ke steker.

- 8 Rakitan stud elektroda/terminal tengah disegel ke dalam isolator dan dipadatkan di bawah tekanan ekstrem. Rakitan isolator kemudian disegel dalam cangkang logam di bawah tekanan 6.000 pon. Setelah reaming untuk mengoreksi kedalaman dan sudut, rim atau tepi shell—disebut flange —ditekuk atau dikerutkan untuk melengkapi segel kedap gas. Gasket busi dari stok dikerutkan di atas badan busi agar tidak jatuh.

- 9 Untuk membentuk celah yang tepat antara dua elektroda, elektroda tengah dari busi yang sekarang telah dirakit lengkap dipangkas dengan mesin sesuai spesifikasi, dan elektroda arde diberi tikungan terakhir.

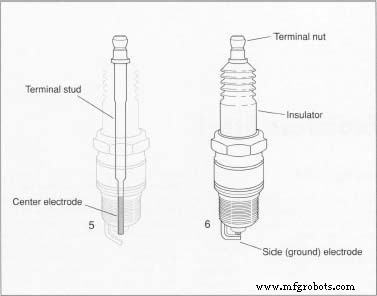

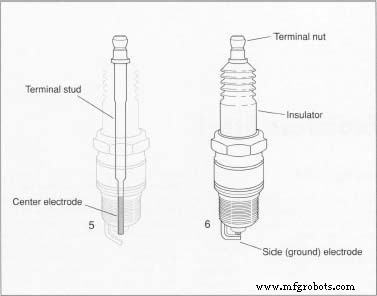

Stud terminal dan elektroda tengah dilas secara elektrik bersama-sama dan kemudian dimasukkan melalui lubang di dalam isolator (5). Rakitan ini kemudian disegel di bawah tekanan ekstrim. Akhirnya, elektroda tengah dikerjakan dengan bentuk yang tepat, dan elektroda samping diberi tikungan terakhir (6).

Stud terminal dan elektroda tengah dilas secara elektrik bersama-sama dan kemudian dimasukkan melalui lubang di dalam isolator (5). Rakitan ini kemudian disegel di bawah tekanan ekstrim. Akhirnya, elektroda tengah dikerjakan dengan bentuk yang tepat, dan elektroda samping diberi tikungan terakhir (6).

Kemasan

- 10 Setelah pemeriksaan akhir, busi ditempatkan dalam karton terbuka yang telah terbentuk secara otomatis. Sumbat biasanya dibungkus dengan film plastik, ditempatkan pertama dalam karton, dan kemudian disiapkan untuk pengiriman dalam jumlah banyak kepada pengguna.

Kontrol Kualitas

Inspeksi dan pengukuran dilakukan di seluruh operasi manufaktur dan perakitan. Baik suku cadang dan perkakas yang masuk diperiksa keakuratannya. Pengukur baru disiapkan untuk digunakan dalam produksi sementara pengukur lainnya diubah dan dikalibrasi.

Inspeksi mendetail cangkang dari setiap mesin terus dilakukan untuk mencari kekurangan yang terlihat. Kontur isolator keramik dapat diperiksa dengan memproyeksikan siluetnya ke layar pada perbesaran 20 kali ukuran sebenarnya dan mencocokkan siluet dengan garis toleransi. Selain itu, inspeksi statistik reguler dapat dilakukan pada isolator yang keluar dari jalur produksi.

Selama perakitan busi, pengambilan sampel secara acak diuji tekanan untuk memeriksa bahwa elektroda tengah disegel dengan benar di dalam isolator. Inspeksi visual memastikan bahwa perakitan sesuai dengan spesifikasi desain.

Untuk membuat busi, pabrikan terlebih dahulu mengekstrusi atau baja bentuk dingin ke bentuk berongga yang sesuai (1). Pada titik ini, baja membentuk bijih yang disebut "kosong". Selanjutnya, blanko ini menjalani operasi pembentukan lebih lanjut seperti pemesinan dan knurling (2), dan kemudian elektroda samping—dengan hanya sebagian bengkokan—dipasang (3). Isolator keramik, dengan lubang berlubang di tengahnya, dicetak di bawah tekanan (4). hari ini. Dia menggabungkan isolator, elektroda, dan celah percikan dalam satu unit. Sebagai bagian dari aplikasi patennya untuk mesin pembakaran internal tahun itu, dia mencurahkan satu kalimat untuk menggambarkan busi. Dia menyempurnakan busi ini pada tahun 1885.

Untuk membuat busi, pabrikan terlebih dahulu mengekstrusi atau baja bentuk dingin ke bentuk berongga yang sesuai (1). Pada titik ini, baja membentuk bijih yang disebut "kosong". Selanjutnya, blanko ini menjalani operasi pembentukan lebih lanjut seperti pemesinan dan knurling (2), dan kemudian elektroda samping—dengan hanya sebagian bengkokan—dipasang (3). Isolator keramik, dengan lubang berlubang di tengahnya, dicetak di bawah tekanan (4). hari ini. Dia menggabungkan isolator, elektroda, dan celah percikan dalam satu unit. Sebagai bagian dari aplikasi patennya untuk mesin pembakaran internal tahun itu, dia mencurahkan satu kalimat untuk menggambarkan busi. Dia menyempurnakan busi ini pada tahun 1885.  Stud terminal dan elektroda tengah dilas secara elektrik bersama-sama dan kemudian dimasukkan melalui lubang di dalam isolator (5). Rakitan ini kemudian disegel di bawah tekanan ekstrim. Akhirnya, elektroda tengah dikerjakan dengan bentuk yang tepat, dan elektroda samping diberi tikungan terakhir (6).

Stud terminal dan elektroda tengah dilas secara elektrik bersama-sama dan kemudian dimasukkan melalui lubang di dalam isolator (5). Rakitan ini kemudian disegel di bawah tekanan ekstrim. Akhirnya, elektroda tengah dikerjakan dengan bentuk yang tepat, dan elektroda samping diberi tikungan terakhir (6).