Ban

Latar Belakang

Ban adalah selubung karet yang kuat dan fleksibel yang melekat pada pelek roda. Ban memberikan permukaan yang mencengkeram untuk traksi dan berfungsi sebagai bantalan bagi roda kendaraan yang bergerak. Ban ditemukan di mobil s, truk, bus, landing gear pesawat, traktor dan peralatan pertanian lainnya, kendaraan industri seperti forklift, dan alat angkut umum seperti kereta bayi, kereta belanja, kursi roda, sepeda, dan sepeda motor.

Ban untuk sebagian besar kendaraan bersifat pneumatik; udara ditahan di bawah tekanan di dalam ban. Sampai saat ini, ban pneumatik memiliki ban dalam untuk menahan tekanan udara, tetapi sekarang ban pneumatik dirancang untuk membentuk segel tekanan dengan pelek roda.

Penemu Skotlandia Robert Thomson mengembangkan ban pneumatik dengan ban dalam pada tahun 1845, tetapi desainnya lebih maju dari masanya dan hanya menarik sedikit minat. Ban pneumatik diciptakan kembali pada tahun 1880-an oleh orang Skotlandia lainnya, John Boyd Dunlop, dan segera menjadi populer di kalangan pengendara sepeda.

Karet alam adalah bahan baku utama yang digunakan dalam pembuatan ban, meskipun karet sintetis juga digunakan. Namun, untuk mengembangkan karakteristik kekuatan, ketahanan, dan ketahanan aus yang tepat, karet harus diperlakukan dengan berbagai bahan kimia dan kemudian dipanaskan. Penemu Amerika Charles Goodyear menemukan proses penguatan karet, yang dikenal sebagai vulkanisasi atau menyembuhkan, secara tidak sengaja pada tahun 1839. Dia telah bereksperimen dengan karet sejak tahun 1830 tetapi tidak dapat mengembangkan proses pengawetan yang sesuai. Selama percobaan dengan campuran karet India dan belerang, Goodyear menjatuhkan campuran itu di atas kompor panas. Reaksi kimia terjadi dan, bukannya meleleh, campuran karet-sulfur membentuk gumpalan yang keras. Dia melanjutkan eksperimennya sampai dia bisa merawat lembaran karet terus menerus.

Saat ini, pabrik besar dan efisien yang dikelola dengan pekerja terampil memproduksi lebih dari 250 juta ban baru per tahun. Meskipun otomatisasi memandu banyak langkah dalam proses manufaktur, pekerja terampil masih diperlukan untuk merakit komponen ban.

Bahan Baku

Karet adalah bahan baku utama yang digunakan dalam pembuatan ban, dan baik karet alam maupun sintetis digunakan. Karet alam ditemukan sebagai cairan seperti susu di kulit pohon karet, Hevea Brasiliensis. Untuk menghasilkan karet mentah yang digunakan dalam pembuatan ban, lateks cair dicampur dengan asam yang menyebabkan karet mengeras. Mesin press memeras kelebihan air dan membentuk karet menjadi lembaran, dan kemudian lembaran dikeringkan di rumah asap tinggi, ditekan menjadi bal besar, dan dikirim ke pabrik ban di seluruh dunia. Karet sintetis dihasilkan dari polimer yang ditemukan dalam minyak mentah.

Bahan utama lainnya dalam karet ban adalah karbon hitam. Karbon hitam adalah bubuk halus dan lembut yang dibuat ketika minyak mentah atau gas alam dibakar dengan oksigen dalam jumlah terbatas, menyebabkan pembakaran tidak sempurna dan menghasilkan jelaga halus dalam jumlah besar. Begitu banyak karbon hitam diperlukan untuk pembuatan ban sehingga gerbong mengangkutnya dan silo besar menyimpan karbon hitam di pabrik ban sampai dibutuhkan.

Sulfur dan bahan kimia lainnya juga digunakan dalam ban. Bahan kimia tertentu, ketika dicampur dengan karet dan kemudian dipanaskan, menghasilkan karakteristik ban tertentu seperti gesekan tinggi (tetapi jarak tempuh rendah) untuk ban balap atau jarak tempuh tinggi (tetapi gesekan lebih rendah) untuk ban mobil penumpang. Beberapa bahan kimia menjaga karet tetap fleksibel saat dibentuk menjadi ban sementara bahan kimia lainnya melindungi karet dari radiasi ultraviolet di bawah sinar matahari.

Desain

Fitur utama ban mobil penumpang adalah tapak, bodi dengan dinding samping, dan manik-manik. Tapak adalah pola terangkat yang bersentuhan dengan jalan. Bodinya menopang tapak dan memberi ban bentuk yang spesifik. Manik-manik adalah bundel kawat logam berlapis karet yang menahan ban pada roda.

Sistem komputer sekarang memainkan peran utama dalam desain ban. Perangkat lunak analisis kompleks yang bekerja pada data uji bertahun-tahun memungkinkan para insinyur ban untuk mensimulasikan kinerja desain tapak dan parameter desain lainnya. Perangkat lunak ini membuat gambar warna tiga dimensi dari kemungkinan desain ban dan menghitung efek tekanan yang berbeda pada desain ban yang diusulkan. Simulasi komputer menghemat uang untuk produsen ban karena banyak keterbatasan desain yang dapat ditemukan sebelum ban tipe prototipe benar-benar dirakit dan diuji.

Selain pengujian desain tapak dan konstruksi bodi ban, komputer dapat mensimulasikan efek berbagai jenis kompon karet. Dalam ban mobil penumpang modern, sebanyak dua puluh jenis karet yang berbeda dapat digunakan di berbagai bagian ban. Satu kompon karet dapat digunakan di tapak untuk traksi yang baik dalam cuaca dingin; kompon lain digunakan untuk meningkatkan kekakuan pada dinding samping ban.

Setelah insinyur ban puas dengan studi komputer tentang ban baru, insinyur manufaktur dan perakit ban yang terampil bekerja dengan para perancang untuk menghasilkan prototipe ban untuk pengujian. Ketika insinyur desain dan manufaktur puas dengan desain ban baru, pabrik ban memulai produksi massal ban baru.

Mesin pembuat ban yang ditemukan oleh WC State of Goodyear Tire Company pada tahun 1909 secara dramatis meningkatkan produktivitas pekerja .

Mesin pembuat ban yang ditemukan oleh WC State of Goodyear Tire Company pada tahun 1909 secara dramatis meningkatkan produktivitas pekerja .

Sejarah ban memberikan contoh yang sangat baik tentang bagaimana inovasi di satu industri dapat menyebabkan perubahan besar di industri lain. Sederhananya, "lepas landas" industri mobil mengubah industri karet di Amerika Serikat selama tahun-tahun awal abad kedua puluh. Industri karet akhir abad kesembilan belas berkonsentrasi pada produksi alas kaki dan ban sepeda dan kereta. Pada Perang Dunia I, karet dan ban mobil hampir identik di benak publik. Tujuh ribu penjualan mobil baru pada tahun 1901 disertai dengan penjualan 28.000 ban sebagai original equipment (OE) dan tambahan 68.000 ban pengganti. Pada tahun 1918, dengan ban membentuk sekitar lima puluh persen dari penjualan karet, penjualan ban OE melebihi empat juta untuk satu juta mobil baru yang diproduksi dan total produksi ban mencapai 24,5 juta.

Peningkatan besar dalam produksi ini disertai dengan munculnya perusahaan-perusahaan yang sekarang terkenal seperti Goodyear, Goodrich, dan Firestone, dan pembentukan pusat industri di Akron, Ohio. Dan sementara lapangan kerja melonjak, peningkatan produksi hanya mungkin dengan bantuan teknologi. Inovasi mendasar adalah mekanisasi bangunan inti. Sebelum tahun 1910, ban dibuat oleh pekerja yang meregangkan, menyemen, dan menjahit setiap lapis dan manik-manik di sekitar inti besi. Pada tahun 1909, perusahaan W. C. State of the Goodyear mematenkan mesin yang membawa lapisan, manik-manik, dan tapak pada rol yang dibawa pada menara pusat. Pekerja menarik bahan yang sesuai ke atas inti sementara motor listrik mesin menahan tegangan yang tepat sehingga pekerja dapat menyelesaikan penyemenan dan jahitan. Keterampilan dan ketangkasan tetap penting, tetapi mesin pembuat inti menyederhanakan dan mempercepat produksi dari enam menjadi delapan ban per hari per pekerja menjadi dua puluh hingga empat puluh per hari, tergantung pada jenisnya.

William S. Pretzer

Manufaktur

Proses

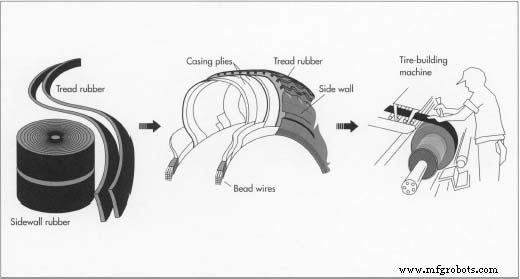

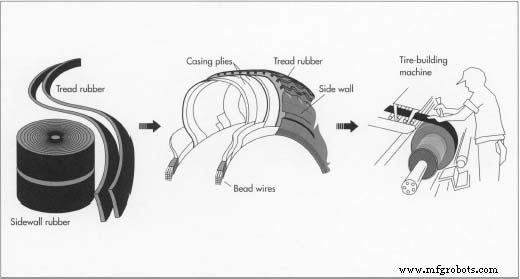

Ban mobil penumpang dibuat dengan melilitkan beberapa lapisan karet yang diformulasikan khusus di sekitar drum logam di mesin pembentuk ban. Komponen ban yang berbeda dibawa ke mesin pembentuk, di mana perakit yang terampil memotong dan memposisikan strip untuk membentuk bagian yang berbeda dari ban.  Langkah pertama dalam proses pembuatan ban adalah pencampuran bahan baku—karet, karbon hitam, belerang, dan bahan lain—untuk membentuk kompon karet. Setelah karet disiapkan, itu dikirim ke mesin pembuat ban, di mana seorang pekerja membangun lapisan karet untuk membentuk ban. Pada titik ini, ban disebut "ban hijau". ban, yang disebut "ban hijau" pada saat ini. Ketika ban hijau selesai, drum logam runtuh, memungkinkan perakit ban melepas ban. Ban hijau kemudian dibawa ke cetakan untuk diawetkan.

Langkah pertama dalam proses pembuatan ban adalah pencampuran bahan baku—karet, karbon hitam, belerang, dan bahan lain—untuk membentuk kompon karet. Setelah karet disiapkan, itu dikirim ke mesin pembuat ban, di mana seorang pekerja membangun lapisan karet untuk membentuk ban. Pada titik ini, ban disebut "ban hijau". ban, yang disebut "ban hijau" pada saat ini. Ketika ban hijau selesai, drum logam runtuh, memungkinkan perakit ban melepas ban. Ban hijau kemudian dibawa ke cetakan untuk diawetkan.

- 1 Langkah pertama dalam proses pembuatan ban adalah pencampuran bahan baku untuk membentuk kompon karet. Kereta api mengirimkan sejumlah besar karet alam dan sintetis, karbon hitam, belerang, dan bahan kimia serta minyak lainnya, yang semuanya disimpan sampai dibutuhkan. Sistem kontrol komputer berisi berbagai resep dan dapat secara otomatis mengukur batch tertentu dari karet dan bahan kimia untuk pencampuran. Mixer raksasa, yang digantung seperti mixer semen vertikal, mengaduk karet dan bahan kimia bersama-sama dalam kelompok yang beratnya mencapai 1.100 pon.

- 2 Setiap campuran kemudian digiling kembali dengan pemanasan tambahan untuk melunakkan batch dan mencampur bahan kimia. Pada langkah ketiga, batch melewati mixer lagi, di mana bahan kimia tambahan ditambahkan untuk membentuk apa yang dikenal sebagai campuran akhir. Selama ketiga langkah pencampuran, panas dan gesekan diterapkan pada batch untuk melunakkan karet dan mendistribusikan bahan kimia secara merata. Komposisi kimia setiap batch tergantung pada bagian ban—formulasi karet tertentu digunakan untuk bodi, formula lain untuk manik-manik, dan formula lain untuk tapak.

Tubuh, manik-manik, dan tapak

- 3 Setelah batch karet dicampur, ia melewati penggilingan yang kuat yang memeras batch menjadi lembaran tebal. Lembaran-lembaran ini kemudian digunakan untuk membuat bagian-bagian tertentu dari ban. Bodi ban, misalnya, terdiri dari potongan-potongan kain seperti kain yang dilapisi karet. Setiap strip kain karet digunakan untuk membentuk lapisan yang disebut a ply di badan ban. Sebuah ban mobil penumpang mungkin memiliki sebanyak empat lapisan di dalam bodinya.

- 4 Untuk manik-manik ban, bundel kawat dibentuk pada mesin pembungkus kawat. Ikatan tersebut kemudian dibentuk menjadi cincin, dan cincin tersebut ditutup dengan karet.

- 5 Karet untuk tapak ban dan dinding samping bergerak dari mixer batch ke jenis mesin pengolah lain yang disebut ekstruder . Dalam ekstruder, batch selanjutnya dicampur dan dipanaskan dan kemudian dipaksa keluar melalui die—lubang berbentuk—untuk membentuk lapisan karet. Karet dinding samping ditutup dengan lembaran plastik pelindung dan digulung. Karet tapak diiris menjadi potongan-potongan dan dimasukkan ke dalam kotak logam datar besar yang disebut buku .

Mesin pembuat ban

- 6 Gulungan karet dinding samping, buku berisi karet tapak, dan rak

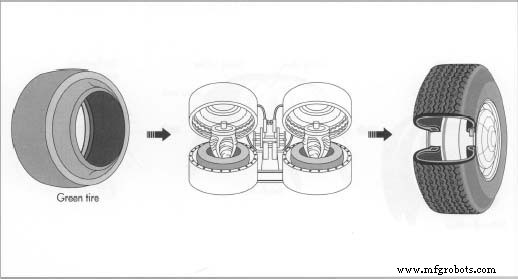

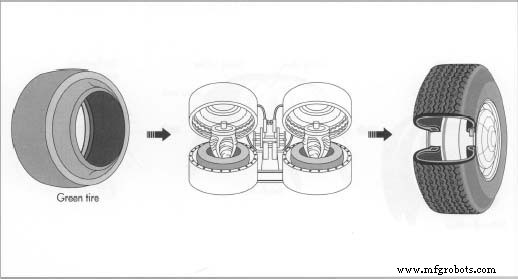

Setelah ban hijau dibuat, dimasukkan ke dalam cetakan untuk perawatan. Bentuknya seperti kerang, cetakannya berisi balon besar yang fleksibel. Ban ditempatkan di atas balon (kandung kemih), dan cetakan ditutup. Selanjutnya, uap dipompa ke dalam balon, mengembang untuk membentuk ban pada sisi cetakan. Setelah pendinginan, ban dipompa dan diuji. manik-manik semuanya dikirim ke perakit terampil di mesin pembuat ban. Di bagian tengah mesin terdapat drum berputar yang dapat dilipat yang menahan bagian-bagian ban. Perakit ban mulai membuat ban dengan melilitkan lapisan kain berlapis karet pada bodi di sekitar drum mesin. Setelah ujung-ujung lapisan ini disambung dengan lem, manik-manik ditambahkan dan dikunci pada tempatnya dengan lapisan badan ban tambahan yang diletakkan di atas manik-manik. Selanjutnya, assembler menggunakan perkakas listrik khusus untuk membentuk tepi lapisan ban. Akhirnya, lapisan karet yang diekstrusi untuk dinding samping dan tapak direkatkan pada tempatnya, dan ban yang dirakit—ban hijau—dilepas dari mesin pembuat ban.

Setelah ban hijau dibuat, dimasukkan ke dalam cetakan untuk perawatan. Bentuknya seperti kerang, cetakannya berisi balon besar yang fleksibel. Ban ditempatkan di atas balon (kandung kemih), dan cetakan ditutup. Selanjutnya, uap dipompa ke dalam balon, mengembang untuk membentuk ban pada sisi cetakan. Setelah pendinginan, ban dipompa dan diuji. manik-manik semuanya dikirim ke perakit terampil di mesin pembuat ban. Di bagian tengah mesin terdapat drum berputar yang dapat dilipat yang menahan bagian-bagian ban. Perakit ban mulai membuat ban dengan melilitkan lapisan kain berlapis karet pada bodi di sekitar drum mesin. Setelah ujung-ujung lapisan ini disambung dengan lem, manik-manik ditambahkan dan dikunci pada tempatnya dengan lapisan badan ban tambahan yang diletakkan di atas manik-manik. Selanjutnya, assembler menggunakan perkakas listrik khusus untuk membentuk tepi lapisan ban. Akhirnya, lapisan karet yang diekstrusi untuk dinding samping dan tapak direkatkan pada tempatnya, dan ban yang dirakit—ban hijau—dilepas dari mesin pembuat ban.

Menyembuhkan

- 7 Ban hijau ditempatkan di dalam cetakan besar untuk proses curing. Cetakan ban berbentuk seperti kerang logam raksasa yang terbuka untuk mengungkapkan balon besar dan fleksibel yang disebut kandung kemih . Ban hijau ditempatkan di atas kandung kemih dan, saat cetakan kulit kerang menutup, kandung kemih terisi dengan uap dan mengembang untuk membentuk ban dan memaksa karet tapak kosong ke bagian dalam cetakan yang terangkat. Selama proses pengawetan ini, uap memanaskan ban hijau hingga 280 derajat. Waktu dalam cetakan tergantung pada karakteristik yang diinginkan pada ban.

- 8 Setelah perawatan selesai, ban dikeluarkan dari cetakan untuk pendinginan dan kemudian pengujian. Setiap ban diperiksa secara menyeluruh untuk menemukan cacat seperti gelembung atau lubang pada karet tapak, dinding samping, dan bagian dalam ban. Kemudian, ban ditempatkan pada roda uji, dipompa, dan diputar. Sensor di roda uji mengukur keseimbangan ban dan menentukan apakah ban berjalan dalam garis lurus. Karena desain dan perakitan ban modern, jarang ada yang ditolak. Setelah ban diperiksa dan dijalankan pada roda uji, ban tersebut dipindahkan ke gudang untuk didistribusikan.

Kontrol Kualitas

Kontrol kualitas dimulai dengan pemasok bahan baku. Saat ini, produsen ban mencari pemasok yang menguji bahan mentah sebelum dikirim ke pabrik ban. Pabrikan akan sering mengadakan perjanjian pembelian khusus dengan beberapa pemasok yang memberikan sertifikasi rinci tentang sifat dan komposisi bahan baku. Untuk memastikan sertifikasi pemasok, ahli kimia perusahaan ban melakukan tes acak terhadap bahan baku saat dikirim.

Sepanjang proses pencampuran batch, sampel karet diambil dan diuji untuk memastikan sifat yang berbeda seperti kekuatan tarik dan kepadatan. Setiap perakit ban bertanggung jawab atas komponen ban yang digunakan. Nomor kode dan sistem pencatatan komputer yang komprehensif memungkinkan manajer pabrik untuk melacak batch karet dan komponen ban tertentu.

Ketika desain ban baru sedang diproduksi untuk pertama kalinya, ratusan ban diambil dari ujung jalur perakitan untuk pengujian destruktif. Beberapa ban, misalnya, diiris terbuka untuk memeriksa kantong udara di antara lapisan bodi, sementara yang lain ditekan pada kancing logam untuk menentukan ketahanan tusukan. Ban lain masih berputar cepat dan dipaksa turun ke drum logam untuk menguji jarak tempuh dan karakteristik kinerja lainnya.

Berbagai teknik evaluasi tak rusak juga digunakan dalam pengendalian kualitas ban. Videografi sinar-X memberikan tampilan yang cepat dan terbuka melalui ban. Dalam tes ban sinar-X, ban dipilih secara acak dan dibawa ke bilik radiasi di mana ban tersebut dibombardir dengan sinar-X. Teknisi pengujian melihat gambar sinar-X pada layar video, di mana cacat ban mudah terlihat. Jika cacat muncul, insinyur manufaktur meninjau langkah-langkah spesifik perakitan komponen ban untuk menentukan bagaimana cacat itu terbentuk.

Selain pengujian internal, umpan balik dari konsumen dan dealer ban juga dikorelasikan dengan proses manufaktur untuk mengidentifikasi perbaikan proses.

Masa Depan

Peningkatan konstan dalam kimia karet dan desain ban menciptakan ban baru yang menarik yang menawarkan jarak tempuh lebih jauh dan peningkatan kinerja dalam kondisi cuaca ekstrem. Pabrikan sekarang menawarkan ban yang diperkirakan bertahan hingga 80.000 mil. Tapak, yang dirancang dan diuji oleh komputer, kini menampilkan pita asimetris yang unik untuk meningkatkan traksi dan keamanan di jalan basah atau bersalju.

Insinyur desain ban juga bereksperimen dengan ban non-pneumatik yang tidak akan pernah kempes karena tidak mengandung udara di bawah tekanan. Salah satu ban non-pneumatik tersebut hanyalah satu lempengan plastik tebal yang menempel pada pelek roda. Plastik melengkung keluar dari pelek ke titik di mana tapak karet diamankan ke plastik untuk kontak dengan jalan. Ban semacam itu menawarkan tahanan gelinding yang lebih rendah untuk penghematan bahan bakar yang lebih besar dan penanganan yang unggul karena area kontak yang lebih besar antara tapak dan jalan.

Mesin pembuat ban yang ditemukan oleh WC State of Goodyear Tire Company pada tahun 1909 secara dramatis meningkatkan produktivitas pekerja .

Mesin pembuat ban yang ditemukan oleh WC State of Goodyear Tire Company pada tahun 1909 secara dramatis meningkatkan produktivitas pekerja .  Langkah pertama dalam proses pembuatan ban adalah pencampuran bahan baku—karet, karbon hitam, belerang, dan bahan lain—untuk membentuk kompon karet. Setelah karet disiapkan, itu dikirim ke mesin pembuat ban, di mana seorang pekerja membangun lapisan karet untuk membentuk ban. Pada titik ini, ban disebut "ban hijau". ban, yang disebut "ban hijau" pada saat ini. Ketika ban hijau selesai, drum logam runtuh, memungkinkan perakit ban melepas ban. Ban hijau kemudian dibawa ke cetakan untuk diawetkan.

Langkah pertama dalam proses pembuatan ban adalah pencampuran bahan baku—karet, karbon hitam, belerang, dan bahan lain—untuk membentuk kompon karet. Setelah karet disiapkan, itu dikirim ke mesin pembuat ban, di mana seorang pekerja membangun lapisan karet untuk membentuk ban. Pada titik ini, ban disebut "ban hijau". ban, yang disebut "ban hijau" pada saat ini. Ketika ban hijau selesai, drum logam runtuh, memungkinkan perakit ban melepas ban. Ban hijau kemudian dibawa ke cetakan untuk diawetkan.  Setelah ban hijau dibuat, dimasukkan ke dalam cetakan untuk perawatan. Bentuknya seperti kerang, cetakannya berisi balon besar yang fleksibel. Ban ditempatkan di atas balon (kandung kemih), dan cetakan ditutup. Selanjutnya, uap dipompa ke dalam balon, mengembang untuk membentuk ban pada sisi cetakan. Setelah pendinginan, ban dipompa dan diuji. manik-manik semuanya dikirim ke perakit terampil di mesin pembuat ban. Di bagian tengah mesin terdapat drum berputar yang dapat dilipat yang menahan bagian-bagian ban. Perakit ban mulai membuat ban dengan melilitkan lapisan kain berlapis karet pada bodi di sekitar drum mesin. Setelah ujung-ujung lapisan ini disambung dengan lem, manik-manik ditambahkan dan dikunci pada tempatnya dengan lapisan badan ban tambahan yang diletakkan di atas manik-manik. Selanjutnya, assembler menggunakan perkakas listrik khusus untuk membentuk tepi lapisan ban. Akhirnya, lapisan karet yang diekstrusi untuk dinding samping dan tapak direkatkan pada tempatnya, dan ban yang dirakit—ban hijau—dilepas dari mesin pembuat ban.

Setelah ban hijau dibuat, dimasukkan ke dalam cetakan untuk perawatan. Bentuknya seperti kerang, cetakannya berisi balon besar yang fleksibel. Ban ditempatkan di atas balon (kandung kemih), dan cetakan ditutup. Selanjutnya, uap dipompa ke dalam balon, mengembang untuk membentuk ban pada sisi cetakan. Setelah pendinginan, ban dipompa dan diuji. manik-manik semuanya dikirim ke perakit terampil di mesin pembuat ban. Di bagian tengah mesin terdapat drum berputar yang dapat dilipat yang menahan bagian-bagian ban. Perakit ban mulai membuat ban dengan melilitkan lapisan kain berlapis karet pada bodi di sekitar drum mesin. Setelah ujung-ujung lapisan ini disambung dengan lem, manik-manik ditambahkan dan dikunci pada tempatnya dengan lapisan badan ban tambahan yang diletakkan di atas manik-manik. Selanjutnya, assembler menggunakan perkakas listrik khusus untuk membentuk tepi lapisan ban. Akhirnya, lapisan karet yang diekstrusi untuk dinding samping dan tapak direkatkan pada tempatnya, dan ban yang dirakit—ban hijau—dilepas dari mesin pembuat ban.