Langkah-Ubah Pelapis Epoxy untuk Korosi Di Bawah Isolasi

Teknologi pelapis berkembang setiap hari, dengan solusi yang semakin canggih dikembangkan untuk mengatasi beberapa masalah yang paling serius dalam industri. Salah satu transformasi menarik di segmen kritis aplikasi pelapisan didorong oleh solusi baru untuk memperbaiki masalah yang saat ini dialami dengan pelapis epoksi fenolik, yang digunakan untuk memberikan ketahanan panas dan mencegah korosi di bawah insulasi (CUI).

Kelompok pelapis baru, yang dikenal sebagai pelapis amina teralkilasi fenolik epoksi, atau pelapis epoksi amina teralkilasi, menampilkan beberapa keunggulan utama dibandingkan pelapis epoksi fenolik lama. Keunggulan ini penting untuk dipahami bagi aplikator yang mencari ketahanan panas dan pencegahan CUI dengan cara yang paling berkualitas dan hemat biaya. (Bacaan terkait:Solusi Dua Langkah untuk Tingginya Biaya Korosi di Bawah Insulasi.)

Ikhtisar Pelapisan Epoxy Phenolic

Lapisan fenolik epoksi adalah pilihan historis untuk mencegah CUI dan memberikan ketahanan panas. Mereka biasanya dibuat dengan bisphenol A, bisphenol F, dan resin novolac. Mereka dikenal karena tingginya jumlah ikatan silang yang mereka alami selama tahap pengawetan. Ikatan silang ini memberikan lapisan epoksi fenolik ketahanan yang sangat baik terhadap korosi dan panas.

Studi terbaru menunjukkan bahwa sementara pelapis epoksi fenolik memberikan perlindungan yang baik dari CUI dan tingkat ketahanan panas yang tinggi, ada banyak manfaat yang terkait dengan produksi dan kualitas untuk menggunakan lapisan epoksi amina teralkilasi. Salah satu keuntungan utama adalah peningkatan produksi yang dimungkinkan oleh sifat pengawetan yang lebih cepat dari lapisan epoksi amina teralkilasi. Lapisan epoksi amina teralkilasi tidak hanya menjadi kering saat disentuh lebih cepat daripada lapisan fenolik, tetapi juga mencapai tingkat kering keras lebih cepat dan memiliki waktu minimum yang lebih pendek sampai lapisan berlebih diizinkan. Perbedaan antara Tabel 1 dan Tabel 2 menyoroti keuntungan penghematan waktu.

Tabel 1 dan 2. Perbandingan epoksi fenolik konvensional dan pelapis epoksi amina teralkilasi.

Penghematan waktu ini sangat penting untuk meningkatkan aliran operasi karena memungkinkan pergerakan lebih cepat dari produk yang dilapisi dari toko ke lapangan di mana mereka akan diimplementasikan, sehingga mengurangi kemacetan pada titik akhir penggunaan. Mengeluarkan mereka dari toko lebih cepat juga dapat mengurangi kemacetan di fasilitas produksi.

Keuntungan utama lainnya dan catatan penting dari tabel di atas adalah kisaran suhu yang diizinkan. Pelapis epoksi yang ada terbatas pada suhu aplikasi minimum 10 ° C (50 ° F), sedangkan pelapis amina teralkilasi dapat berhasil diterapkan pada suhu di bawah titik beku. Tidak hanya itu, tetapi dalam situasi yang melibatkan suhu di bawah titik beku di mana pelapis pelapis epoksi amina alkilasi diterapkan masih memiliki waktu pengeringan yang lebih cepat di seluruh papan daripada pelapis epoksi fenolik yang diterapkan pada 15°C (59°F).

Meningkatkan Kualitas dengan Alkylated Amine Epoxy Coatings

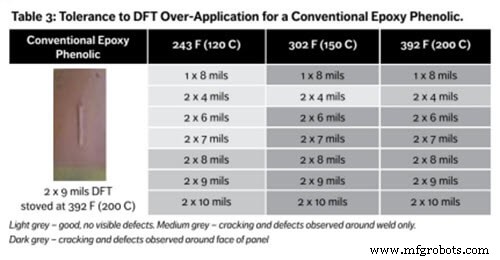

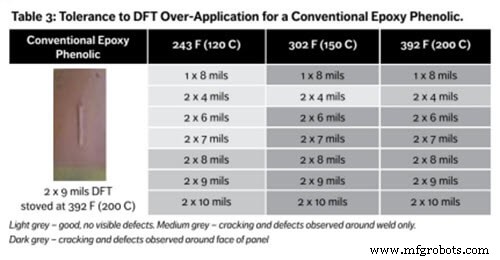

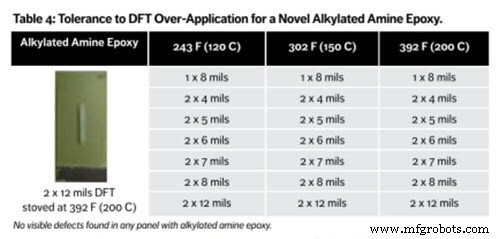

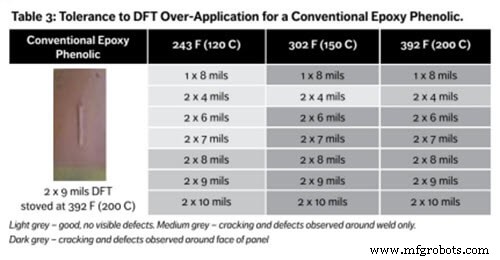

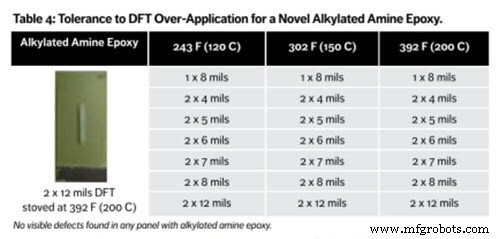

Peningkatan kualitas juga dapat diwujudkan saat menggunakan lapisan epoksi amina teralkilasi versus lapisan epoksi fenolik. Salah satu peningkatan kualitas penting berkaitan dengan ketebalan film kering (DFT) dan retak. Sedangkan pelapis epoksi fenolik memiliki toleransi yang sempit pada ketebalan film keringnya sebelum retak mulai terjadi, pelapis amina teralkilasi mampu mentolerir rentang ketebalan yang lebih luas, yang mengurangi risiko retak (Tabel 3 dan 4). Hal ini juga mengurangi jumlah keterampilan operator yang dibutuhkan, berpotensi mengurangi waktu dan biaya pelatihan.

Tabel 3. Toleransi terhadap aplikasi berlebih DFT untuk lapisan epoksi fenolik konvensional.

Tabel 4. Toleransi terhadap aplikasi berlebih DFT untuk lapisan epoksi amina teralkilasi baru.

Peningkatan kualitas lain di luar ketahanan terhadap retak yang dibanggakan oleh pelapis epoksi amina alkilasi dibandingkan pelapis epoksi fenolik adalah kinerja yang unggul dalam mencegah CUI.

Sejarah Kasus yang Menyoroti Manfaat Pelapis Epoksi yang Disembuhkan dengan Amina

Satu riwayat kasus yang menyoroti manfaat penggunaan lapisan epoksi amina teralkilasi melibatkan produsen struktur lepas pantai. Dengan mengadopsi sistem pelapisan epoksi amina teralkilasi, mereka mampu sangat mengurangi kompleksitas spesifikasi pelapisan yang mereka ikuti baik untuk baja karbon tak berinsulasi maupun berinsulasi serta substrat baja tahan karat.

Keuntungan yang diperoleh perusahaan termasuk pengurangan persyaratan pemantauan suhu yang juga menyebabkan pengurangan biaya pemanasan, pengurangan penyimpanan stok, dan pelacakan berbagai bahan dasar pelapis dan bahan pengawet. Penggunaan sistem pelapisan epoksi amina teralkilasi juga menyederhanakan prosedur perbaikan saat perbaikan diperlukan.

Gambar 1. Gulungan pipa yang dilapisi dengan teknologi epoksi amina teralkilasi.

Gambar 2. Gulungan pipa yang dilapisi dengan teknologi epoksi amina alkilasi.

Contoh dunia nyata lainnya yang menyoroti manfaat lapisan epoksi amina teralkilasi dapat ditemukan dengan operator minyak dan gas hilir utama. Perusahaan menemukan bahwa pelapis yang dirancang untuk melindungi kapal yang beroperasi pada suhu sekitar mulai gagal setelah mengalami kondisi uap keluar. Akibatnya, site engineer mencari solusi pelapisan yang tidak hanya berkinerja sangat baik pada suhu sekitar, tetapi juga dapat menahan suhu yang jauh lebih tinggi - hingga hampir 204°C (400 °F) - yang ditemui selama uap pemeliharaan tahunan- program keluar.

Epoksi amina teralkilasi dipilih karena memiliki kinerja anti-korosi ambien yang sangat baik dan ketahanan suhu tinggi. Skema dua lapis DFT 2 x 4mil diterapkan pada baja karbon yang disiapkan dengan standar SSPC SP10 “Near White Blast Cleaning” menggunakan pompa semprot tanpa udara selama penghentian pemeliharaan. Kemampuan untuk menyembuhkan hingga -5 °C (23 °)F juga berarti bahwa lapisan mengering menjadi film keras, bahkan ketika suhu turun secara signifikan dalam semalam. Ini memastikan bahwa jadwal proyek tidak terpengaruh. Kemudahan penggunaan dan fleksibilitas operasional epoksi alkilasi amina dipandang sebagai keuntungan utama untuk proyek pemeliharaan ini.

Sumber:AkzoNobel

Sumber:AkzoNobel

Kesimpulan

Pelapis amina teralkilasi memiliki potensi untuk merevolusi proses pelapisan dalam aplikasi yang melibatkan suhu tinggi atau potensi korosi di bawah insulasi. Manfaat untuk produktivitas melalui pengurangan waktu pengeringan dan pengawetan dan toleransi yang lebih besar untuk suhu aplikasi, dipasangkan dengan peningkatan kualitas seperti ketahanan yang sangat baik terhadap retak, membuat pelapis amina teralkilasi sangat cocok untuk meningkatkan output dan mengurangi biaya kualitas buruk yang disebabkan oleh pelapisan saat ini proses.

**

Catatan:Artikel ini telah diadaptasi dari artikel yang aslinya diterbitkan dalam Journal of Protective Coatings &Linings, dan dicetak ulang atas izin penulis Dr. Mike O'Donoghue dan Vijay Datta.

Sumber:AkzoNobel

Sumber:AkzoNobel