3 Tips untuk Membantu Anda Memotong Biaya Pemesinan Aluminium

Anda adalah seorang desainer yang datang ke sini untuk menghemat uang pada tahap pembuatan prototipe. Merancang sesuatu dan membuatnya adalah seni yang sama sekali berbeda. Desainer membidik fungsionalitas dan estetika dan insinyur manufaktur telah pergi dengan geometri yang mustahil sesudahnya. Yah, situasinya tidak seburuk itu, biasanya. Bagian ini dapat diproduksi tetapi biayanya mungkin jauh lebih besar daripada yang seharusnya jika bagian itu awalnya dirancang sehubungan dengan cara pembuatannya. Mari kita lihat bagian-bagian aluminium CNC dan cobalah untuk memotong biaya pengerjaan aluminium.

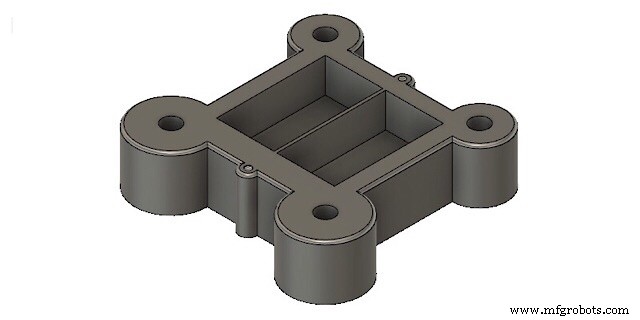

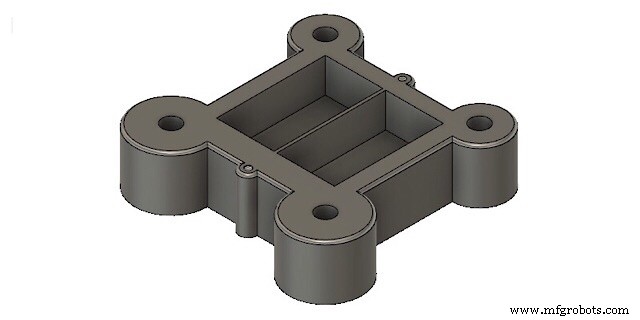

Berikut adalah beberapa tip yang harus Anda periksa sebelum membawa produk Anda ke tahap pembuatan prototipe. Saya memutuskan untuk mengilustrasikan tip dengan model enklosur. Ini seharusnya menjadi perangkat sederhana, di mana panel dimasukkan ke dalam lubang persegi dan perangkat dipasang dengan 4 sekrup. Gambar di bawah.

Kiat 1. Periksa Lubangnya

Pertama. Ulir Panjang

Ada kesalahpahaman umum bahwa semakin panjang ulir dan sekrup, semakin kuat pegangannya. Yah, itu sepenuhnya salah. Jika Anda menghitung gaya, Anda akan melihat bahwa hanya dua atau tiga gigi pertama dari benang yang menahan 80% gaya. Apa artinya? Artinya tidak perlu membuat lubang yang panjang untuk baut yang panjang.

Kedua. Lubang buta

Jika lubangnya buta dan berulir, sisakan sedikit ruang kosong di dekat bagian bawah lubang. Setidaknya lebih dari dua nada. Intinya adalah bahwa instrumen threading memiliki 2 zona. Yang pertama adalah untuk "memotong". Diameter awal instrumen sama dengan diameter bagian dalam ulir dan secara bertahap tumbuh ke arah diameter luar sehingga instrumen memotong sedikit lebih banyak pada setiap putaran. Zona kedua adalah untuk kalibrasi. Itu membuat utas lebih tepat. Jadi, instrumen membutuhkan lebih banyak ruang untuk memotong putaran terakhir dari utas sepenuhnya.

Ketiga. Cari lubang yang dalam

Pedoman umum adalah untuk menjaga panjangnya tidak lebih dari 3 diameter. Alasannya, semakin dalam lubang semakin lama bor. Latihan yang lebih lama kurang kaku, lebih mungkin menyimpang dari sumbu dan menghasilkan lubang berkualitas rendah. Namun, untuk lubang seperti itu, yang disebut bor senjata digunakan. Ini dapat membuat lubang dengan panjang berapa pun tetapi akan lebih mahal jika Anda harus menggunakannya. Jadi, jika Anda memiliki lubang yang dalam di bagian Anda, mungkin ada baiknya melihat ke dalamnya. Misalnya, pertimbangkan untuk meningkatkan diameter jika memungkinkan. Hanya untuk prototipe. Ini akan memungkinkan Anda untuk menghindari instrumen khusus tetapi bagian tersebut dapat mempertahankan fitur fungsional utamanya.

Kiat 2. Periksa Kantong

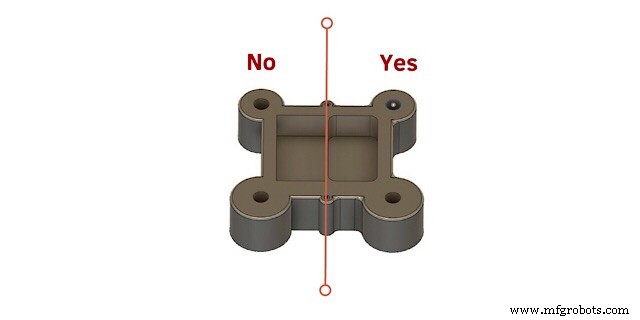

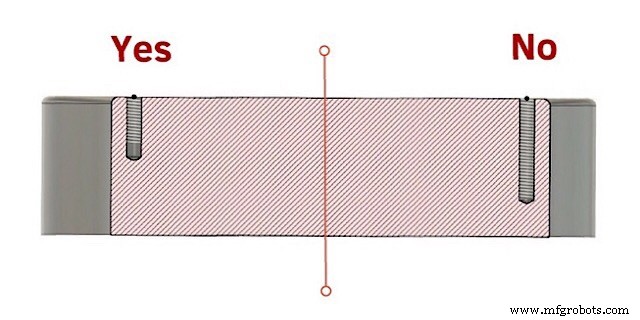

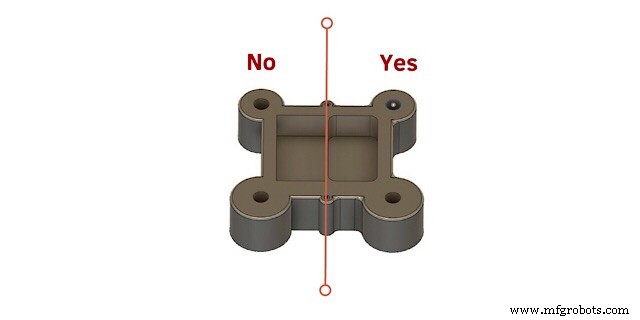

Pertama. Sudut 90 derajat

Orang mendesain bagian dengan kantong. Kantong-kantong itu memiliki sudut 90 derajat. Tetapi sebagian besar bagian dalam teknologi prototipe dikerjakan dengan menggunakan pusat penggilingan CNC. Ini berarti bahwa bagian dibuat dengan memotong chip dari stok dengan instrumen berputar silinder. Jadi, bagaimana bisa membuat sudut 90 derajat di ruang terbatas? Jawabannya adalah:Tidak bisa. Untuk memenuhi desain, pabrikan harus menggunakan mesin pembentuk dan memotong Fillet. Dalam banyak kasus, Anda tidak memerlukan sudut ini. Biarkan saja filletnya. Membentuknya adalah operasi tambahan yang tidak dibutuhkan.

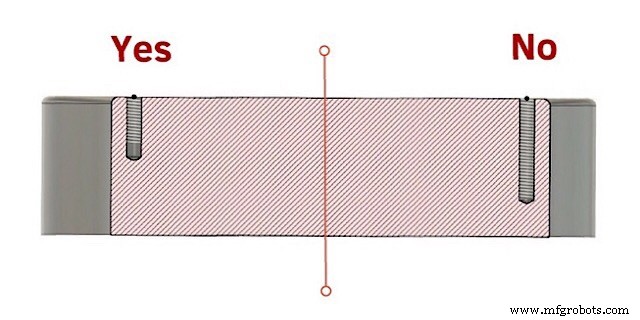

Tentu, ada kasus di mana Anda perlu memasukkan beberapa bagian yang sesuai ke dalam slot. Tapi mungkin Anda harus mempertimbangkan untuk membuat fillet yang sama pada bagian yang akan disisipkan? Membuatnya tidak membuat program CNC lebih sulit atau lebih lama. Jika ini bukan pilihan, oke. Buat potongan silindris (lihat gambar) minimal 1/3 dari kedalaman poket. Ini akan membiarkan pabrikan memproses bagian tersebut di penggilingan dan bagian persegi yang sesuai akan tetap muat.

Kedua. Hindari kantong yang dalam

Ha, ini adalah kesalahan saya ketika saya memulai pemesinan. Saya sedang mengerjakan bilah turbin besar dan harus mengerjakan bagian dari airfoil. Namun, stok yang saya pilih terlalu kecil, sehingga jig dipasang tepat di garis batas airfoil. Karena ukuran dan kelengkungannya, kantong di tengahnya cukup dalam dan karena saya tidak bisa bergerak ke mana pun kecuali di dalam perimeter airfoil, atau spindel saya akan mengenai jig dan itu akan menjadi malapetaka, saya harus memilih penggiling 10 mm panjang 150 mm. Jika saya mengatur kedalaman pemotongan lebih dari 0,3 mm, itu hanya akan patah seperti ranting. Kehilangan 2 atau tiga dari mereka menggiling airfoil itu. Jadi, moralnya adalah. Cobalah untuk menghindari kantong kecil dan dalam. Jika tidak, bersiaplah untuk membeli dan kehilangan beberapa instrumen.

Ketiga. Hindari dinding tipis

Dinding tipis adalah musuh setiap pabrikan. Pemesinan melibatkan banyak kekuatan dan panas. Dinding tipis benar-benar rusak oleh itu, jadi jika Anda memiliki beberapa elemen yang menipis untuk menghindari banyak beban, buatlah lebih tebal dan bor beberapa lubang di dalamnya. Atau buat dinding tipis menjadi lebih tebal saat mendekati dasarnya.

Kiat 3. Periksa Persyaratan Bagian

Banyak desainer berpikir bahwa semakin presisi bagiannya atau semakin halus permukaannya, semakin baik. Ini adalah kesalahpahaman besar. Tentu, bagian yang digiling dan dipoles terlihat luar biasa, mengkilap dan tidak terlalu rentan terhadap korosi, namun, pembuatannya adalah proses yang panjang dan mahal. Inilah sebabnya toleransi bagian dan permukaan akhir dibedakan.

Pertama. Periksa permukaan akhir

Dalam teknik manufaktur, semua permukaan bagian dibagi menjadi dua kategori. fungsional dan sekunder. Permukaan Fungsional menentukan pengoperasian bagian dalam mekanisme, misalnya, lubang tengah bagian dalam roda mobil adalah permukaan fungsional karena dipasang pada sasis. Permukaan tersebut biasanya merupakan permukaan bagian yang paling presisi dan halus. Itu logis. Mereka menahan semua beban dan melakukan semua pekerjaan.

Permukaan sekunder, di sisi lain, berfungsi sebagai mediator antara permukaan fungsional atau diperlukan untuk kekuatan bagian ( mereka menambah ketebalan). Inilah sebabnya mengapa tidak ada gunanya, membuat semua permukaan baik-baik saja. Anda hanya akan membayar 5 kali lebih banyak untuk bagian Anda.

Kedua. Periksa toleransi

Jadi, cerita di sini sama. Mengapa repot-repot menggiling dan menyelesaikan semua permukaan hingga presisi 0,005 mm jika mereka tidak akan menggunakan keuntungan itu. Saat mendesain bagian, pertama-tama, tentukan permukaan fungsionalnya dan fokus pada mereka.

Kesimpulan

Ada jutaan tip untuk memotong biaya pemesinan. Beberapa di antaranya melibatkan pemosisian ukuran yang benar dalam gambar bagian, yang lain melibatkan pemilihan atau pembuatan permukaan untuk memperbaiki bagian tersebut. Ada metode untuk meningkatkan pemesinan tanpa memodifikasi desain dan banyak tindakan kompleks lainnya. Namun, orang yang mendesain produk tidak harus mengetahuinya. Seorang insinyur manufaktur harus. Tetapi Anda bekerja untuk perusahaan outsourcing sehingga Anda harus mengambil bagian dari pekerjaannya setidaknya pada tahap desain. Dengan mengikuti tips ini, Anda akan mengurangi waktu pemesinan prototipe Anda secara signifikan.