Bagaimana Cara Mengurangi Biaya Bagian Mesin CNC?

Pemesinan CNC adalah proses manufaktur digital mapan yang dapat menghasilkan suku cadang berpresisi tinggi dengan sifat fisik yang sangat baik langsung dari file CAD.

Biaya pemrosesan peralatan mesin CNC dapat sangat bervariasi tergantung pada tujuan yang Anda gunakan. Baik Anda membuat prototipe tunggal atau mempersiapkan produksi massal, Anda perlu memeriksa keseluruhan anggaran proyek sebelum melakukan pemesanan.

Perhitungan biaya mesin CNC tampaknya sangat rumit. Kita harus mempertimbangkan banyak faktor, dibandingkan dengan metode manufaktur lainnya, penilaian biaya akhir lebih sulit.

Oleh karena itu, pertama-tama kami menganalisis faktor-faktor mana yang mempengaruhi pemrosesan Pemesinan CNC. Kemudian berikan beberapa pedoman yang layak untuk faktor-faktor ini, yang telah terbukti mengurangi biaya suku cadang mesin CNC. Dengan menyadari faktor-faktor ini di awal siklus pengembangan, Anda dapat meminimalkan biaya tanpa harus mengeluarkan biaya tinggi.

Biaya Desain

Pemesinan CNC meningkat dan berkembang setiap tahun, sehingga menjadi lebih rumit setiap tahun. Akibatnya, mengikuti tantangan desain bagian bisa menjadi tantangan. Namun, dengan melakukan beberapa penyesuaian yang relatif sederhana pada desain suku cadang atau pemilihan material, Anda masih dapat meningkatkan fungsi sekaligus mengurangi biaya suku cadang pemesinan. Berkonsultasi dengan mekanik atau insinyur berpengalaman selama fase desain dapat meningkatkan biaya awal proyek, tetapi akan lebih menghemat dalam jangka panjang.

Berikut daftar pertimbangan yang perlu diingat:

Toleransi: Semakin kecil toleransinya, semakin tinggi biayanya

Ukuran &kedalaman lubang: Lubang yang dalam dan kecil lambat untuk dikerjakan secara akurat dan rentan terhadap kerusakan alat.

Diameter dalam: Semakin kecil diameternya, semakin kecil end mill yang dibutuhkan untuk membuatnya. Semakin kecil end mill, semakin lambat kecepatan pemrosesan. Dalam kisaran yang memungkinkan, tingkatkan diameter lubang sebanyak mungkin.

Kedalaman pemotongan: Seperti halnya lubang, kantong ekstra dalam membutuhkan waktu lebih lama untuk diproses, dan mungkin memerlukan alat yang dipesan secara khusus, sehingga meningkatkan biaya.

Ketebalan dinding: Dinding tipis membutuhkan perawatan ekstra. Minimum absolut yang disarankan adalah 1,0 mm untuk plastik dan 0,5 mm untuk logam.

Memotong —Fitur tertentu, seperti alur O-ring atau alur pasak, dapat (dan sering kali harus) dikerjakan dengan alat yang dibuat khusus untuk undercut.

Bagaimana cara mengoptimalkan desain dan meminimalkan biaya?

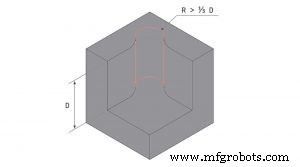

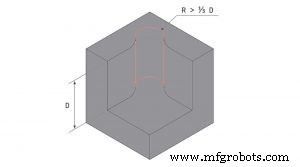

1. Tambahkan radius ke tepi vertikal bagian dalam

Semua alat penggilingan CNC memiliki bentuk silinder, yang menghasilkan jari-jari saat memotong tepi rongga.

Gunakan alat berdiameter lebih kecil untuk mengurangi radius sudut. Ini berarti bahwa beberapa lintasan akan diperlukan pada kecepatan yang lebih rendah-alat yang lebih kecil tidak dapat menghilangkan material secepat alat yang lebih besar dalam satu lintasan, yang meningkatkan waktu penggilingan dan oleh karena itu meningkatkan biaya proyek.

Untuk mengurangi biaya, para ahli merekomendasikan bahwa radius sudut harus sedikit lebih besar dari jari-jari alat yang akan digunakan untuk mesin saku. Hal ini dapat mengurangi beban pada alat dan selanjutnya mengurangi biaya produksi.

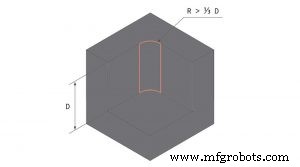

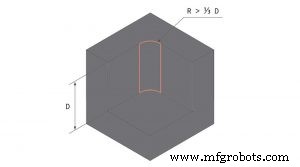

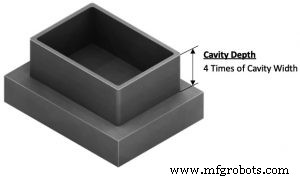

2.Batasi Kedalaman Rongga

Pemesinan rongga yang dalam akan sangat memengaruhi biaya suku cadang CNC, karena banyak material yang harus dibuang, yang sangat memakan waktu.

Panjang pemotongan alat CNC terbatas:biasanya, ketika kedalaman pemotongan hingga 2-3 kali diameter rongga, mereka akan memainkan peran terbaik, merancang rongga yang lebih dalam, karena kebutuhan alat khusus atau multi- sistem CNC sumbu Hal ini menyebabkan peningkatan biaya.

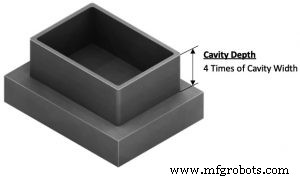

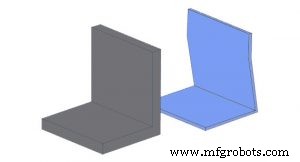

3. Meningkatkan Ketebalan Dinding Tipis

Tingkatkan ketebalan dinding tipis untuk mengurangi waktu pemrosesan. Kecuali berat adalah faktor utama, bagian padat yang tebal akan lebih stabil.

Bagian tipis rentan terhadap getaran. Untuk menghindari deformasi atau retak saat memproses dinding tipis, perlu untuk melakukan beberapa pemrosesan pada kedalaman pemotongan yang rendah, sehingga sulit untuk memprosesnya secara akurat.

Untuk bagian logam, ketebalan dinding yang dirancang harus lebih besar dari 0,8 mm (semakin tebal semakin baik). Untuk bagian plastik, ketebalan dinding minimum harus dijaga di atas 1,5 mm. Saat menempatkan lubang atau benang sangat dekat dengan tepi bagian, Anda akan sering menemukan dinding tipis. Saat menempatkan lubang di desain Anda, pastikan Anda juga mengikuti panduan di atas.

4.Batasi Panjang Utas

Batasi panjang ulir maksimum hingga 3 kali diameter lubang. Untuk ulir di lubang buta, yang terbaik adalah menambah diameter setidaknya 1/2 di bagian bawah lubang.

Menentukan ulir yang lebih panjang dari yang diperlukan dapat meningkatkan biaya suku cadang CNC, karena mungkin diperlukan perkakas khusus.

5.Desain Lubang dengan Ukuran Standar

Ukuran bor standar digunakan saat merancang lubang, dan lubang CNC dapat dikerjakan dengan cepat dan akurat dengan bor standar. Untuk ukuran non-standar, penggilingan akhir harus digunakan untuk mengerjakan lubang, yang meningkatkan biaya.

Disarankan untuk membatasi kedalaman semua lubang hingga 4 kali diameternya. Jika Anda membuat lubang yang lebih dalam (diameternya hingga 10 kali diameter), itu akan meningkatkan biaya karena pemrosesan yang sulit.

6.Tentukan Toleransi hanya jika Diperlukan

Mendefinisikan toleransi yang ketat akan meningkatkan biaya CNC, karena tidak hanya meningkatkan waktu pemrosesan, tetapi juga memerlukan inspeksi manual. Jika toleransi spesifik tidak ditentukan pada gambar teknis, toleransi standar (±0,125 mm atau lebih tinggi) akan digunakan untuk mengerjakan bagian tersebut, yang cukup untuk sebagian besar fitur non-kritis.

Titik desimal dalam ukuran itu penting. Mereka menentukan tingkat akurasi dan instrumen yang digunakan untuk pengukuran. Misalnya, dua titik desimal menunjukkan bahwa mekanik dapat menggunakan jangka sorong untuk pengukuran, sedangkan tiga titik desimal menunjukkan bahwa mikrometer atau alat CMM yang setara harus digunakan. Untuk meminimalkan biaya, hindari menambahkan titik desimal ekstra ke ukuran.

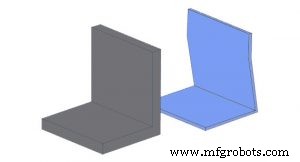

7.Pertahankan jumlah Penyetelan Mesin ke Minimum

Direkomendasikan untuk merancang komponen yang dapat diproses dalam pengaturan mesin sesedikit mungkin, sebaiknya hanya dalam satu pengaturan.

Memutar atau merelokasi suku cadang meningkatkan biaya produksi karena biasanya perlu dilakukan secara manual. Selain itu, untuk geometri yang kompleks, perlengkapan khusus mungkin diperlukan, yang selanjutnya meningkatkan biaya. Geometri yang sangat kompleks mungkin memerlukan sistem CNC multi-sumbu, yang selanjutnya meningkatkan harga.

Dapat dipertimbangkan untuk membagi bagian menjadi beberapa bentuk geometris, yang dapat dikerjakan dengan mesin CNC dalam satu pengaturan dan kemudian dibaut atau dilas bersama. Ini juga berlaku untuk bagian dengan kantong yang dalam.

8.Hapus semua Teks &Huruf

Menambahkan teks ke permukaan bagian mesin CNC dapat secara signifikan meningkatkan biaya karena kebutuhan akan langkah-langkah pemesinan tambahan dan memakan waktu. Jika teks diperlukan, pilihlah huruf yang diukir daripada huruf timbul, karena yang terakhir membutuhkan penghapusan lebih banyak bahan.

9.Hindari (Beberapa) Permukaan Selesai

Permukaan akhir meningkatkan penampilan suku cadang mesin CNC dan meningkatkan ketahanannya terhadap lingkungan yang keras, tetapi juga meningkatkan biaya.

Meminta beberapa pelapis permukaan yang berbeda pada bagian yang sama akan semakin meningkatkan harga, jadi cobalah untuk memilih pelapis permukaan setelah pemrosesan, dan hanya memerlukan beberapa perawatan permukaan jika benar-benar diperlukan.

Biaya Bahan

Pilihan bahan untuk suku cadang pemesinan mempengaruhi biaya dalam dua cara:biaya bahan baku dan biaya kemampuan proses bahan. Beberapa bahan lebih mahal sebagai bahan baku daripada yang lain, sementara yang lain lebih sulit untuk diproduksi daripada yang lain. Semakin rendah kemampuan proses bahan, semakin mahal harganya.

Pilihan bahan untuk suku cadang pemesinan mempengaruhi biaya dalam dua cara:biaya bahan baku dan biaya kemampuan proses bahan. Beberapa bahan lebih mahal sebagai bahan baku daripada yang lain, sementara yang lain lebih sulit untuk diproduksi daripada yang lain. Semakin rendah kemampuan proses bahan, semakin mahal harganya.

Jika bahan yang akan digunakan berpotensi berbahaya, tindakan pencegahan keamanan tambahan perlu dilakukan, sehingga meningkatkan biaya produksi. Berikut ini terutama memperkenalkan biaya material yang dapat diproses.

Machinability mengacu pada kemudahan pemotongan material. Semakin tinggi kemampuan proses, semakin cepat material dapat diproses dengan CNC dan semakin rendah biayanya.

Tembaga adalah konduktor listrik yang baik, terutama kuningan C360 adalah logam yang paling mudah dikerjakan, mudah digiling, dan dapat diproses dengan kecepatan tinggi, dan mungkin hanya memiliki sifat mekanik, kimia, atau konduktif yang diperlukan untuk aplikasi Anda. Tapi tembaga jauh lebih mahal daripada aluminium. Meskipun aluminium adalah sekitar 60% dari konduktivitas listrik tembaga, penghematan berat dan biaya mungkin mendorong Anda untuk mempertimbangkan kembali aluminium.

Kemampuan kerja baja 10 kali lebih rendah dari aluminium, dan waktu pemrosesan setidaknya 2 kali lebih tinggi dari aluminium. Perhatikan bahwa nilai baja yang berbeda memiliki sifat pemesinan yang berbeda. Misalnya, indeks kemampuan kerja baja tahan karat 304 (paduan baja tahan karat yang paling umum) adalah 45%, sedangkan indeks kemampuan kerja baja tahan karat 303 (paduan dengan komposisi kimia yang sangat mirip) adalah 78%, sehingga lebih mudah untuk diproses. Baja tahan karat 17-4 PH sulit dipotong. Jika kekuatan tinggi dan ketahanan korosi tidak penting, coba 316L atau 304 sebagai gantinya.

Jika kekerasan menjadi perhatian, 4140 mungkin menjadi pilihan pertama Anda, tetapi 1018 sangat murah dan membutuhkan pengerasan casing yang mengagumkan.

Kemampuan mesin plastik terutama tergantung pada kekakuan dan sifat termalnya. Beberapa plastik memiliki ketahanan aus yang sangat baik, ketahanan korosi atau ketahanan kimia, plastik lain bekerja dengan baik di bawah panas atau api, sementara yang lain memiliki kekuatan yang sangat baik, dampak atau sifat listrik.

POM (Delrin) adalah plastik yang paling mudah diproses, diikuti oleh ABS. MENGINTIP dan Nylon adalah plastik rekayasa umum lainnya, yang sulit untuk diproses. Umumnya, semakin lembut materialnya, semakin besar risiko stabilitas dimensi dan penarikan kawat selama penggilingan.

Untuk suku cadang pemesinan, banyak material yang sangat baik dapat dikerjakan, masing-masing dengan kumpulan sifat, aplikasi, dan biayanya sendiri yang unik. Harga bahan stok yang berbeda dapat sangat bervariasi tetapi biasanya didasarkan pada ketersediaan umum, sehingga perlu untuk memilih bahan yang paling sesuai dengan situasi aktual.

Biaya Tenaga Kerja

Machinist yang terlibat dalam pembuatan suku cadang harus membayar pekerjaannya. Dia menghabiskan waktu menyiapkan mesin untuk operasi CNC kustom dan memastikan bahwa semua operasi dilakukan dengan cara yang menghasilkan hasil yang baik. Jika suku cadangnya sulit, lebih kompleks dan membutuhkan tingkat yang lebih tinggi serta keahlian mekanik yang terlatih, maka biaya produksi akan naik. Keterampilan dan pengalaman tambahan ini ada harganya, karena mereka terutama diperoleh dari pengalaman dalam jabatan daripada pendidikan formal. Semakin padat karya produksi suatu suku cadang, semakin tinggi harganya.

Machinist yang terlibat dalam pembuatan suku cadang harus membayar pekerjaannya. Dia menghabiskan waktu menyiapkan mesin untuk operasi CNC kustom dan memastikan bahwa semua operasi dilakukan dengan cara yang menghasilkan hasil yang baik. Jika suku cadangnya sulit, lebih kompleks dan membutuhkan tingkat yang lebih tinggi serta keahlian mekanik yang terlatih, maka biaya produksi akan naik. Keterampilan dan pengalaman tambahan ini ada harganya, karena mereka terutama diperoleh dari pengalaman dalam jabatan daripada pendidikan formal. Semakin padat karya produksi suatu suku cadang, semakin tinggi harganya.

Pasca-pemrosesan suku cadang, penyelesaian atau perakitan juga memerlukan beberapa pekerjaan manual tambahan, yang juga akan meningkatkan biaya tenaga kerja. Oleh karena itu, merupakan pilihan yang baik untuk mengalihdayakan beberapa suku cadang presisi ke China, yang memiliki kemampuan manufaktur tinggi dan biaya tenaga kerja yang tidak terlalu tinggi.

Biaya Mesin

Peralatan mesin dan manufaktur modern berbeda dan sangat mahal. Dapatkah suatu bagian diselesaikan dengan mesin multi-sumbu atau memerlukan beberapa mesin. Dan berapa banyak mesin dan operasi yang berbeda yang dibutuhkan. Ukuran dan fungsi peralatan yang dibutuhkan akan meningkatkan faktor-faktor yang mempengaruhi total biaya.

Peralatan mesin dan manufaktur modern berbeda dan sangat mahal. Dapatkah suatu bagian diselesaikan dengan mesin multi-sumbu atau memerlukan beberapa mesin. Dan berapa banyak mesin dan operasi yang berbeda yang dibutuhkan. Ukuran dan fungsi peralatan yang dibutuhkan akan meningkatkan faktor-faktor yang mempengaruhi total biaya.

Anda dapat menyewa beberapa jenis mesin CNC untuk proyek tersebut. Yang mana yang Anda pilih dapat mempengaruhi biaya pekerjaan Anda. Untuk peralatan mesin 3-sumbu, termasuk mesin penggilingan CNC dan mesin bubut CNC, biaya pengoperasian peralatan mesin multi-sumbu relatif lebih tinggi.

Ketika kami menerima proyek, pertama teknisi kami akan memeriksa proses produksi, kemudian memilih metode produksi yang paling ekonomis, dan akhirnya kami akan mendapatkan waktu produksi. Karena proses produksi yang berbeda akan memiliki waktu produksi yang berbeda, terkadang harga benda kerja akan sangat tinggi.

Namun, jangan khawatir karena teknisi kami sangat profesional dan harga yang kami kutip akurat. Harga kami belum tentu yang termurah, tetapi harus yang paling sesuai dengan kualitas yang sama.

Akhirnya, adalah jumlah bagian. Semakin besar jumlah suku cadang, semakin rendah biaya setiap unit tambahan. Ini berarti bahwa pesanan besar meningkatkan biaya akhir suku cadang, tetapi mengurangi biaya unit. Jika Anda ingin membuat beberapa bagian yang identik, Anda dapat menggunakan kembali pemrograman dan perlengkapan CAM yang sama, atau Anda dapat memotong beberapa bagian dari inventaris yang sama sekaligus.

SANS mengkhususkan diri dalam pembuatan suku cadang presisi CNC khusus, Tidak Ada MOQ. Spesialisasi dalam membuat berbagai jenis, volume kecil dan pesanan prototipe. Dapat memberi Anda penawaran dan pengiriman dengan cepat.

Kirim Sekarang!

Pilihan bahan untuk suku cadang pemesinan mempengaruhi biaya dalam dua cara:biaya bahan baku dan biaya kemampuan proses bahan. Beberapa bahan lebih mahal sebagai bahan baku daripada yang lain, sementara yang lain lebih sulit untuk diproduksi daripada yang lain. Semakin rendah kemampuan proses bahan, semakin mahal harganya.

Pilihan bahan untuk suku cadang pemesinan mempengaruhi biaya dalam dua cara:biaya bahan baku dan biaya kemampuan proses bahan. Beberapa bahan lebih mahal sebagai bahan baku daripada yang lain, sementara yang lain lebih sulit untuk diproduksi daripada yang lain. Semakin rendah kemampuan proses bahan, semakin mahal harganya. Machinist yang terlibat dalam pembuatan suku cadang harus membayar pekerjaannya. Dia menghabiskan waktu menyiapkan mesin untuk operasi CNC kustom dan memastikan bahwa semua operasi dilakukan dengan cara yang menghasilkan hasil yang baik. Jika suku cadangnya sulit, lebih kompleks dan membutuhkan tingkat yang lebih tinggi serta keahlian mekanik yang terlatih, maka biaya produksi akan naik. Keterampilan dan pengalaman tambahan ini ada harganya, karena mereka terutama diperoleh dari pengalaman dalam jabatan daripada pendidikan formal. Semakin padat karya produksi suatu suku cadang, semakin tinggi harganya.

Machinist yang terlibat dalam pembuatan suku cadang harus membayar pekerjaannya. Dia menghabiskan waktu menyiapkan mesin untuk operasi CNC kustom dan memastikan bahwa semua operasi dilakukan dengan cara yang menghasilkan hasil yang baik. Jika suku cadangnya sulit, lebih kompleks dan membutuhkan tingkat yang lebih tinggi serta keahlian mekanik yang terlatih, maka biaya produksi akan naik. Keterampilan dan pengalaman tambahan ini ada harganya, karena mereka terutama diperoleh dari pengalaman dalam jabatan daripada pendidikan formal. Semakin padat karya produksi suatu suku cadang, semakin tinggi harganya. Peralatan mesin dan manufaktur modern berbeda dan sangat mahal. Dapatkah suatu bagian diselesaikan dengan mesin multi-sumbu atau memerlukan beberapa mesin. Dan berapa banyak mesin dan operasi yang berbeda yang dibutuhkan. Ukuran dan fungsi peralatan yang dibutuhkan akan meningkatkan faktor-faktor yang mempengaruhi total biaya.

Peralatan mesin dan manufaktur modern berbeda dan sangat mahal. Dapatkah suatu bagian diselesaikan dengan mesin multi-sumbu atau memerlukan beberapa mesin. Dan berapa banyak mesin dan operasi yang berbeda yang dibutuhkan. Ukuran dan fungsi peralatan yang dibutuhkan akan meningkatkan faktor-faktor yang mempengaruhi total biaya.