Pembubutan dan Penggilingan CNC:Panduan Cepat untuk Memahami Perbedaannya

Sebagian besar mesin CNC menggunakan perangkat lunak CAD dan CAM untuk membuat komponen yang presisi dan akurat. Namun, tantangan utama dalam industri manufaktur modern adalah memahami pengoperasian mesin-mesin ini. Pembubutan dan penggilingan CNC tetap menjadi proses pemesinan CNC paling umum yang diterapkan produsen untuk membuat berbagai komponen.

Sementara operasi turn-mill tumpang tindih, mereka menerapkan metode pemesinan yang berbeda. Lanjutkan membaca saat kami memeriksa perbedaan antara pembubutan CNC dan penggilingan CNC serta aplikasinya untuk membantu Anda membuat pilihan yang tepat.

Apa itu Pembubutan CNC?

Pembubutan adalah bentuk populer dari proses pemesinan CNC. Dasar-dasar pembubutan CNC terdiri dari pembubuhan material yang sesuai dalam chuck yang berputar. Pada saat yang sama, pahat potong yang diumpankan ke benda kerja mengeluarkan material sampai bentuk yang dibutuhkan terbentuk. Umumnya, mesin bubut CNC atau pusat pembubutan berlaku dalam operasi pembubutan.

Sebelum munculnya program komputer, pabrikan mengoperasikan mesin bubut dengan tangan, membuatnya lebih padat karya. Dengan demikian, pengembangan inovatif Computer Numerical Control (CNC) menggunakan perangkat lunak yang telah diprogram untuk mengotomatisasi berbagai proses pada benda kerja yang sesuai. Mereka termasuk pengeboran, membosankan, alur, perpisahan, menghadap, knurling, dll.

Mesin bubut CNC terdiri dari chuck dan alat pemotong multi-ukuran. Sebelum menggunakan mesin, masinis harus mengatur kecepatan pemotong, laju pemakanan, kedalaman, dan instruksi penting lainnya untuk mendapatkan komponen bentuk yang diinginkan secara otomatis. Selama operasi pembubutan, chuck membantu menahan benda kerja di tempatnya, sedangkan pahat pemotong yang terpasang pada turret bergerak ke arah benda kerja yang berputar untuk membuang kelebihan material jika diperlukan.

Sebagian besar pabrikan menggunakan mesin bubut CNC dengan hanya satu turret dan menerapkan alat pemotong yang sesuai satu per satu untuk menyelesaikan banyak proyek di satu sisi. Dalam kasus lain, beberapa ahli juga menggunakan pusat pembubutan dengan spindel utama dan sub-spindel untuk operasi yang lebih cepat. Dalam konfigurasi ini, spindel utama mengerjakan material secara moderat. Kemudian diarahkan ke sub-spindel untuk menyempurnakan pekerjaan di sisi lain dari komponen yang diinginkan.

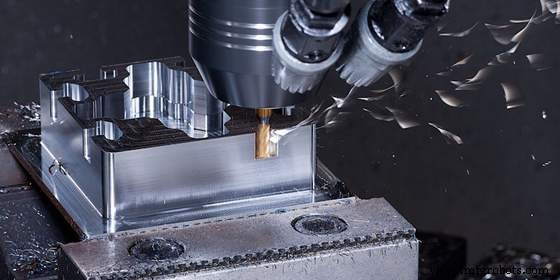

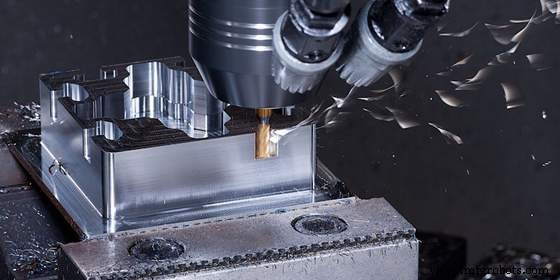

Apa itu Penggilingan CNC?

Dasar-dasar penggilingan CNC melibatkan penggunaan perangkat lunak komputer untuk mengotomatisasi dan mengontrol alat penggilingan. Ini menggabungkan berbagai proses seperti penggilingan wajah, sudut, atau polos untuk membuat komponen yang tepat dari bahan yang sesuai.

Pabrik CNC terdiri dari spindel vertikal dan kepala putar yang berisi pemotong putar yang diumpankan ke benda kerja. Selama operasi penggilingan CNC, penggilingan menahan benda kerja tetap pada alas mesin. Kemudian, alat pemotong multi-titik pemintalan diumpankan ke permukaan benda kerja untuk secara bertahap menghilangkan bahan berlebih dalam pengaturan yang terkontrol hingga hampir semua bentuk yang diinginkan terbentuk.

Selanjutnya, pabrik CNC tersedia dalam konfigurasi yang berbeda. Mereka termasuk pabrik 3, 4, atau 5-sumbu. Sementara penggilingan CNC 3-sumbu tradisional mengarahkan pahat ke tiga sudut – X, Y, dan Z, mesin penggilingan CNC 5-sumbu modern memungkinkan pahat bergerak ke lima arah.

Perhatikan bahwa semakin tinggi jumlah sudut pemotongan atau sumbu, semakin besar dimensi fleksibilitasnya, memungkinkan pabrik CNC untuk membuat komponen khusus dengan geometri yang kompleks dan detail yang rumit. Dengan begitu, Anda akan mendapati bahwa menggunakan mesin 5-sumbu lebih mahal karena fitur-fiturnya yang fleksibel, yang memengaruhi biaya akhir komponen penggilingan yang rumit.

Penggilingan vs. Pembubutan:Apa Perbedaannya?

Perbedaan paling signifikan antara penggilingan CNC dan pembubutan CNC terletak pada pergerakan pahat dan benda kerja. Dalam operasi pembubutan CNC, benda kerja berputar atau berputar pada kecepatan yang ditentukan, sedangkan pemotongan tetap diam. Di sisi lain, penggilingan CNC melibatkan memegang benda kerja pada posisi tetap sementara alat pemotong berputar di sekitarnya untuk mengurangi kelebihan bahan.

Singkatnya, variasi gerakan pahat atau benda kerja ini mencerminkan perbedaan dimensi dan bentuk yang dapat dihasilkan oleh setiap metode pemesinan dengan baik. Di bawah ini adalah beberapa perbedaan penting lainnya antara pembubutan dan penggilingan CNC:

Fitur Alat

Pembubutan CNC menggunakan alat pemotong satu titik, sedangkan proses penggilingan CNC menggunakan alat pemotong multi titik.

Operasi Pemesinan

Penggilingan CNC mencakup proses pemesinan seperti penggilingan polos, sudut, dan muka, sedangkan pembubutan CNC mencakup operasi pemesinan seperti pembuatan alur, pemboran, pengeboran, pembubutan lurus dan lancip, threading, dan knurling.

Bentuk yang Dihasilkan

Pembubutan CNC paling cocok untuk memproduksi komponen dengan bentuk simetris aksial. Mereka termasuk silinder, disk, kerucut, dan poligon. Sementara itu, penggilingan CNC dapat menghasilkan komponen dengan bentuk simetris dan non-simetris.

Material yang Kompatibel

Pembubutan CNC sangat mudah beradaptasi dengan banyak bahan, termasuk logam, plastik, dan kayu. Sebaliknya, penggilingan CNC memiliki kompatibilitas yang lebih selektif dengan bahan baku. Oleh karena itu, para ahli biasanya menggunakan penggilingan CNC untuk bahan seperti aluminium, stainless, baja karbon, titanium, dan nilon.

Penggilingan vs. Pembubutan:Kapan Memilih yang Tepat?

Meskipun mesin CNC menawarkan banyak keuntungan, produsen harus memeriksa persyaratan desain sebelum menentukan operasi permesinan CNC yang paling sesuai untuk setiap proyek manufaktur. Jika Anda ragu, masinis ahli dapat memandu Anda dalam memilih proses pemesinan CNC yang tepat untuk proyek manufaktur Anda. Berikut adalah beberapa tips berguna untuk memandu Anda dalam memilih proses pemesinan yang tepat:

Kapan Memilih Penggilingan CNC?

Penggilingan CNC menggunakan alat pemotong berputar untuk mengurangi bahan di seluruh benda kerja stasioner. Jadi, para ahli sering memilih penggilingan CNC untuk proyek manufaktur yang tidak memerlukan komponen silinder. Meskipun demikian, Anda dapat menerapkan penggilingan CNC pada permukaan yang rata atau tidak beraturan. Selain itu, Anda dapat memilih penggilingan CNC terbaik untuk proses penyelesaian sekunder karena menyediakan fitur desain yang terdefinisi dengan baik.

Kapan Memilih Pembubutan CNC?

Pembubutan CNC melibatkan memutar benda kerja sementara alat pemotong membuat kontak untuk menghilangkan bahan berlebih. Untuk alasan ini, masinis ahli memilih pembubutan CNC untuk proyek manufaktur yang memerlukan profil silinder atau bulat. Selain itu, rotasi berkecepatan tinggi dan kompatibilitas luas dari operasi pembubutan CNC dengan bahan yang berbeda membuatnya paling cocok untuk produksi suku cadang tabung dalam jumlah besar.

Pabrik vs. Bubut – Aplikasi dalam Fabrikasi Suku Cadang Kustom

Pabrik dan mesin bubut CNC berlaku di banyak operasi pemesinan di beberapa industri saat ini. Mereka termasuk listrik, pengerjaan kayu dan pengerjaan logam, otomotif, medis, aerospace, industri sepeda motor, dll. Periksa aplikasi pabrik CNC dan mesin bubut CNC dalam fabrikasi suku cadang di bawah ini:

Aplikasi Pabrik CNC

- Suku cadang mesin

- Gigi

- Fitting

- Alat kesehatan

- Kurung

- Lampiran

- Pompa air, dll.

Aplikasi Bubut CNC

- Poros Bulat

- Nozel

- Senjata api

- Sendi Bola

- Roller

- Turbin

- Flensa untuk balok dan pipa, dll.

Memerlukan Penggilingan vs. Pembubutan:WayKen Dapat Menangani Keduanya

Pembubutan CNC biasanya digunakan untuk bagian dengan fitur bulat, sedangkan penggilingan CNC lebih cocok untuk bentuk lain. Jika Anda tidak yakin proses mana yang harus digunakan, pakar pemesinan WayKen dapat membantu Anda memilih layanan pemesinan CNC yang tepat untuk proyek Anda.

Selain itu, dalam beberapa kasus, penggilingan CNC dan pembubutan CNC dapat digabungkan untuk mendapatkan hasil terbaik. Jadi, apakah proyek Anda memerlukan pembubutan atau penggilingan, dengan pengalaman permesinan kami yang luas, kebutuhan Anda dapat dipenuhi dengan standar yang tinggi. Dapatkan penawaran hari ini dan diskusikan detailnya dengan teknisi kami.

Kesimpulan

Mesin CNC telah menjadi bahan pokok di banyak perusahaan manufaktur. Mesin terkomputerisasi ini menggabungkan perangkat lunak yang telah diprogram sebelumnya untuk mengotomatisasi operasi pemesinan, sehingga membuat sebagian besar proses manufaktur menjadi lebih efisien, lebih cepat, dan tepat.

Penggilingan dan pembubutan CNC tetap menjadi operasi manufaktur CNC yang paling populer. Meskipun kedua proses memiliki kesamaan CNC tertentu, ada lebih banyak metode pemesinan mereka daripada yang terlihat. Oleh karena itu, artikel ini membahas perbedaan antara pembubutan dan penggilingan CNC serta penerapannya dalam fabrikasi komponen khusus.

Mana yang lebih baik? Mesin bubut atau gilingan?

Ini terutama tergantung pada proyek manufaktur Anda. Mesin bubut CNC paling cocok untuk fabrikasi komponen silinder secara terus menerus karena efisiensi dan kinerja produksinya yang lebih tinggi. Sebaliknya, penggilingan CNC akan mengungguli mesin bubut saat menerapkan fitur penyelesaian pada komponen yang dirancang khusus.

Apakah pembubutan lebih murah daripada penggilingan?

Untuk sebagian besar, produsen cenderung membuat produk yang diubah dengan biaya yang jauh lebih rendah dibandingkan dengan komponen yang digiling. Ini karena prosedur pembubutan CNC memungkinkan produksi berbagai suku cadang secara efisien dalam waktu singkat, sehingga meminimalkan biaya tambahan yang diakibatkan oleh kesalahan manufaktur.

Apa persamaan antara penggilingan dan pembubutan?

-CNC milling dan turning menggunakan teknologi komputer untuk mengotomatisasi dan mengontrol peralatan mesin. Oleh karena itu, keduanya meminimalkan kesalahan manusia untuk menghasilkan volume produk berkualitas rendah dalam waktu singkat.

-Kedua proses menggunakan teknik manufaktur subtraktif.

-Kedua operasi pemesinan menghasilkan panas dan seringkali membutuhkan cairan untuk mengurangi panas.

-Operasi penggilingan dan pembubutan kompatibel dengan benda kerja seperti aluminium, titanium, baja, tembaga, dan berbagai termoplastik.