Kecepatan, Kontrol Proses Dikombinasikan dalam Platform Multi-Spindle yang Disegarkan

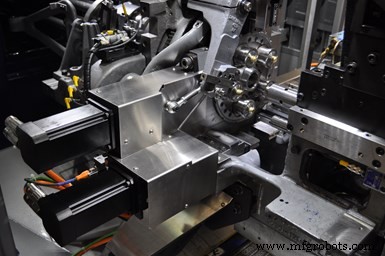

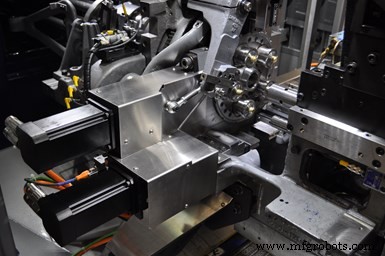

Mesin ini menggabungkan kemampuan produksi cepat dari mesin sekrup cam multi-spindel dengan pemrograman dan presisi yang dimungkinkan melalui kontrol numerik komputer (CNC). Kredit foto:Mesin Davenport

Merek Davenport tidak asing bagi siapa pun di industri permesinan presisi kami. Untuk memperkirakan jumlah total peralatan suku cadang seperti multi-spindel Model B yang telah diproduksi selama bertahun-tahun tidak mungkin.

Dan sejumlah besar mesin sekrup yang digerakkan cam ini masih digunakan sampai sekarang. Konon, Davenport Machine (bagian dari Brinkman International Group Inc.), kini menawarkan evolusi berikutnya dari mesin lima spindel ini — Hybrid — yang telah dirancang untuk mewujudkan kontrol dan presisi proses yang lebih ketat, sementara juga lebih sederhana untuk dioperasikan dan lebih fleksibel untuk mengatur dan beralih ke pekerjaan baru.

Andy Laniak, CEO Davenport Machine, mengatakan tujuan dengan Hybrid adalah untuk mempertahankan kecepatan produksi di mana platform multi-spindle warisan perusahaan dikenal sambil menawarkan akurasi pemosisian CNC berulang dengan antarmuka komputer intuitif yang saat ini digunakan oleh operator, pemrogram, dan penyiapan mesin. personil akan merasa di rumah menggunakan. Dia menambahkan bahwa Hybrid juga direkayasa untuk mengerjakan material yang lebih menantang seperti paduan suhu tinggi yang mungkin digunakan untuk memproduksi suku cadang termasuk pengencang ruang angkasa.

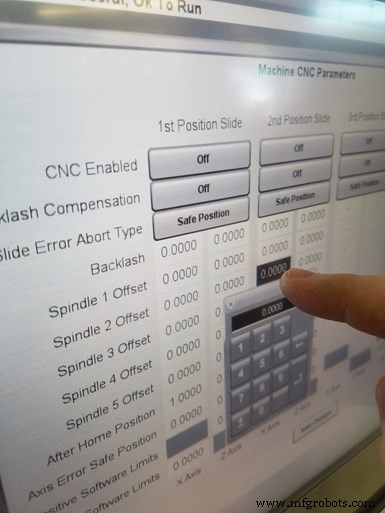

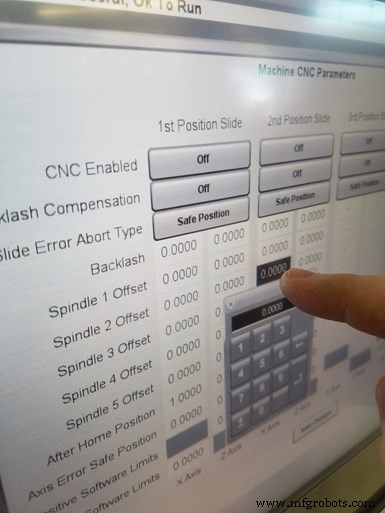

CNC dengan layar sentuh menjalankan perangkat lunak kontrol berpemilik. Offsetting tool-to-spindle dapat dilakukan untuk menyesuaikan setiap spindel untuk diameter dan panjang bagian untuk kemampuan offset global. Sistem kontrol juga menawarkan fungsi seperti penghitungan suku cadang, sensor penipisan stok, dan pemantauan beban spindel.

Beberapa dari Anda mungkin akrab dengan mesin ini karena diperkenalkan di Precision Machining Technology Show (PMTS) pada tahun 2017. (Kunjungi pmts.com untuk mempelajari lebih lanjut tentang pertunjukan tahun ini 10-12 Agustus di Cleveland.) Namun, berbagai perbaikan dan penambahan desain telah dilakukan sejak saat itu. Berikut adalah uraian singkat tentang apa yang dikatakan perusahaan sebagai iterasi terbaru dari mesin Hybrid, yang diproduksi di kantor pusatnya di Rochester, New York, saat ini ditampilkan.

- Dasar kaku. Geometri pengecoran yang dioptimalkan memberikan kekakuan tinggi sementara alas alat berat memiliki penyangga struktural terintegrasi untuk meningkatkan kualitas peredam getaran. Selain itu, pembawa kepala/spindel berputar, berdasarkan desain HP perusahaan, dipasang ke alas mesin yang didukung oleh bantalan kontak sudut 9 inci yang dimuat sebelumnya untuk membantu memastikan pemosisian spindel yang konsisten dan kecepatan pengindeksan yang lebih cepat. Setiap spindel menggunakan bantalan kontak sudut untuk meningkatkan kontrol ukuran dan kebulatan bagian juga.

- Slide yang digerakkan oleh CNC. Slide berpenggerak CNC posisi pertama dan kedua berjalan di atas rel linier yang telah dimuat sebelumnya dengan gerakan yang disediakan oleh sekrup bola yang digerakkan servo (tidak ada cam atau linkage yang digunakan). Demikian pula, posisi ketiga dan kelima menampilkan lengan ayun yang digerakkan CNC daripada cam atau turnbuckle. Posisi keempat dengan slide dua sumbu (X-Z) dapat melakukan putaran dan threading satu titik, pembuatan profil 2D, dan pemotongan sudut. Itu juga dapat menerima penahan batang membosankan untuk kontur dan undercut internal yang kompleks, dan alat geng untuk melakukan pekerjaan ID dan OD pada slide yang sama.

- CNC menjalankan perangkat lunak berpemilik. CNC Hybrid dengan layar sentuh 15 inci menjalankan perangkat lunak kontrol yang dikembangkan (dan dimodifikasi dan diperbarui) oleh Davenport Machine. Setiap sumbu geser dapat diprogram secara independen. Offsetting alat-ke-spindel dapat dilakukan untuk menyesuaikan setiap spindel untuk diameter dan panjang bagian. Setelah disetel, ini menawarkan kemampuan offset global untuk setiap pahat di setiap spindel untuk menyesuaikan keausan pahat, misalnya. Sistem kontrol juga menawarkan fungsi seperti penghitungan suku cadang, sensor penipisan stok, dan pemantauan beban spindel.

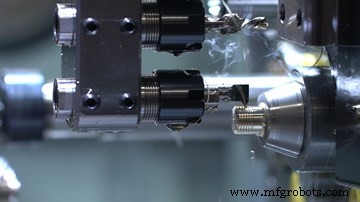

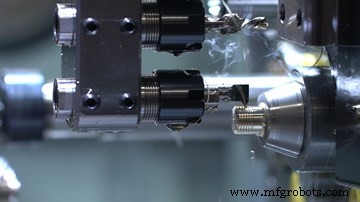

Sistem perkakas pas perubahan cepat memfasilitasi pengaturan cepat untuk pekerjaan baru dan menerima sisipan karbida standar industri, yang berarti alat formulir khusus tidak diperlukan.

- Sistem pemegang alat yang pas. Untuk membantu mempercepat pergantian, Hybrid memiliki fitur sistem perkakas pas perubahan cepat yang tersedia dalam konfigurasi alat skive, forming, atau stick standar 5/8-inci untuk menawarkan penyesuaian posisi lancip, tinggi, dan panjang yang tepat. Semua pemegang pahat menyertakan port pengiriman cairan pendingin melalui pahat bertekanan tinggi (1.000-psi) untuk mengarahkan cairan pendingin ke ujung tombak pahat sekaligus menghilangkan kebutuhan akan tembaga atau nozel yang dapat disetel di zona kerja. (Kapasitas bak pendingin adalah 200 galon, dan pendingin bertekanan tinggi adalah fitur alat berat standar.) Modul pahat menerima sisipan karbida konvensional dari berbagai pemasok perkakas, artinya perkakas khusus tidak diperlukan.

- Opsi penghapusan bagian. Mesin hybrid tersedia dengan tiga opsi pelepasan suku cadang yang berbeda. Salah satunya adalah ejektor pegas tradisional yang mendorong suku cadang ke saluran di dalam alat berat. Sebagai alternatif, komponen dapat meluncur keluar dari bagian belakang spindel pickoff untuk penanganan yang lebih lembut. Atau, sistem dengan saluran suku cadang pneumatik yang mengarah ke konveyor dapat mengumpulkan dan mengirimkan suku cadang ke luar mesin.

Pengerjaan ulang tiga stasiun yang dapat diprogram CNC slide memungkinkan operasi seperti pembubutan satu titik dan threading serta operasi lain menggunakan perkakas standar.

- Sumbu backworking tiga stasiun. Sumbu yang dapat diprogram CNC ini memungkinkan operasi seperti pembubutan satu titik, membosankan dan threading, grooving berkontur, broaching alur pasak, pengeboran, dan sadapan kaku menggunakan perkakas standar. Ini merupakan tambahan dari empat spindel backworking independen yang menawarkan antarmuka alat perubahan cepat untuk perkakas seperti bor, bor spot, keran dan reamers serta kemampuan untuk melakukan prasetel panjang pahat offline. Ukuran collet ER16, ER20 dan ER25 tersedia untuk spindel ini.

- Spindle pickoff yang digerakkan oleh servo. Sumbu ini dapat diprogram dalam peningkatan 0,0001 inci dan menawarkan kecepatan traverse cepat 1.000 ipm. Pengambilan bentuk bulat, hex, dan bentuk tidak beraturan lainnya dimungkinkan, dan penutupan collet dioperasikan secara pneumatik melalui kode M.

Perusahaan percaya konsep mesin Hybrid harus dianut oleh mereka yang terbiasa dengan desain Davenport tradisional serta orang-orang yang lebih akrab dengan pemrograman CNC dan antarmuka layar sentuh. Demikian pula, rasanya alat berat dengan kemampuan pergantian cepat dapat menjadi alternatif untuk toko yang saat ini menggunakan jenis peralatan lain untuk produksi volume menengah, namun tetap cocok untuk pekerjaan volume tinggi yang memproduksi suku cadang kompleks.

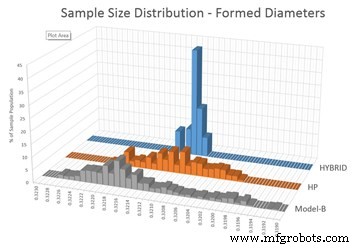

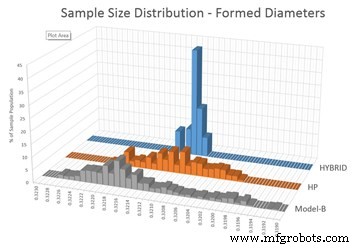

Grafik ini menunjukkan peningkatan kontrol proses Hybrid mesin mencapai dibandingkan dengan Model B dan mesin HP perusahaan (berdasarkan data dari uji pemesinan bagian kuningan yang identik).