Pemantauan Kondisi Mesin Menjaga Pabrik Tetap Berjalan

Pada tahun 1901, sebuah paten dikeluarkan untuk Ransom E. Olds untuk gagasan jalur perakitan yang terus bergerak, yang ia gunakan untuk membangun kendaraan Oldsmobile pertama. Pada tahun 1913, Henry Ford meningkatkan konsep dengan menambahkan ban berjalan dan dengan dua inovasi ini, waktu yang dibutuhkan untuk merakit mobil berubah dari 1½ hari menjadi 1½ jam. Pabrik perakitan modern lahir.

Selama empat dekade berikutnya, gagasan jalur produksi bergerak diadopsi oleh banyak industri, mulai dari radio hingga pisau cukur, jam hingga tempat tidur bayi, paku hingga koran. Selama Perang Dunia II, AS membangun 300.000 pesawat menggunakan jalur produksi yang bergerak. Ide tersebut menjadi tulang punggung manufaktur di seluruh dunia dan tetap menjadi cara utama untuk menyediakan produk ke pasar massal.

Alat dan mesin yang digunakan untuk melakukan pekerjaan perakitan adalah bagian paling kritis dari setiap lini. Pada 1950-an, keandalan peralatan pabrik menjadi bagian penting dari operasi. Jika satu mesin berhenti bekerja, seluruh jalur akan dimatikan sampai perbaikan dapat dilakukan. Mesin dan perakit yang menganggur mengurangi efisiensi dan berdampak pada biaya. Pemeliharaan menjadi penting.

Sepanjang paruh terakhir abad ke-20, sebagian besar pemeliharaan pabrik terdiri dari pemeliharaan berkala terjadwal. Hal ini meningkatkan keandalan dan masa pakai alat berat tetapi tidak membantu operator pabrik memprediksi dan menghindari malfungsi peralatan atau waktu henti yang tidak terjadwal. Selama dua puluh tahun terakhir, pemantauan kondisi mesin telah menjadi bagian penting dari operasi pabrik. Terkadang disebut sebagai Smart Factory, Industrial IoT (IIoT), atau Industry 4.0, pabrik menambahkan sensor dan sistem analitik yang mengawasi kesehatan peralatan manufaktur.

Pemantauan kondisi adalah proses melengkapi peralatan dengan sensor yang dapat mengidentifikasi perubahan parametrik signifikan yang menunjukkan kesalahan atau kegagalan yang akan segera terjadi. Sistem ini mencari dua hal. Pertama:Apakah mesin beroperasi di luar parameter desainnya, yang memerlukan respons cepat? Kedua:Apa tren jangka panjang dari parameter kritis untuk memprediksi kapan alat berat memerlukan perawatan, perbaikan, atau penggantian.

Motor Listrik Pabrik

Salah satu mesin yang paling banyak digunakan di pabrik adalah motor listrik. Diperkirakan ada 300 juta motor yang beroperasi di fasilitas manufaktur di seluruh dunia saat ini. Mereka memberikan kekuatan untuk membuat, merakit, dan memindahkan produk di pabrik. Kegagalan satu motor dapat membuat lini produksi terhenti, dengan biaya $10.000 per jam. Sensor pemantauan kondisi dan analitik memberikan peringatan dini masalah. Mengatasi masalah ini dengan cepat menghasilkan biaya perawatan yang lebih rendah, lebih sedikit gangguan dalam aliran proses, dan meningkatkan keselamatan bagi operator peralatan.

Kesehatan motor apa pun dapat ditentukan dengan memantau tiga parameter pengoperasian:

-

Getaran — diukur dengan akselerometer.

-

Suhu — diukur dengan sensor suhu tipe kontak.

-

Arus — diukur dengan sensor arus tipe induktif atau shunt.

Akselerometer menyediakan data mengenai kesehatan mekanis motor. Sensor suhu menyediakan data mengenai kesehatan mekanik dan listrik, dan sensor arus melihat kesehatan listrik. Sensor juga dapat memberikan data mengenai kondisi peralatan dan perkakas yang terpasang pada motor.

Akselerometer

Semua motor yang berputar memiliki angker yang digantung oleh bantalan dan berputar pada berbagai kecepatan. Armatur seimbang agar tidak bergetar saat berputar. Namun, armature yang tidak seimbang atau rusak menciptakan getaran yang dapat mempengaruhi bantalan. Jika getaran berada pada frekuensi resonansi peralatan lain yang terpasang pada motor, kerusakan bisa parah dan cepat. Frekuensi getaran dari motor bertepatan dengan RPM motor dan biasanya berkisar dari beberapa Hz hingga 4 kHz. Akselerometer cocok untuk mengukur getaran ini.

Akselerometer juga digunakan sebagai mikrofon kontak yang mendengarkan suara frekuensi tinggi (mencicit) dari bantalan di mana pelumasan telah habis. Frekuensi ini berkisar dari 5kHz hingga 15kHz. Akselerometer piezoelektrik berfungsi dengan baik karena memiliki respons frekuensi luas yang mencakup kedua rentang frekuensi dengan satu perangkat.

Biasanya, Fast Fourier Transform (FFT) digunakan untuk menganalisis sinyal. Data FFT menunjukkan masing-masing pita frekuensi getaran dan intensitasnya. Gambar 2 menunjukkan frekuensi dan amplitudo getaran alami dari motor biasa.

Motor baru memiliki frekuensi getaran alami yang direkam dan digunakan sebagai dasar untuk membandingkan data yang diambil di kemudian hari dalam masa pakai motor. Jika pengukuran ini tetap dalam kisaran yang sama dengan data asli, motor dalam kondisi sehat. Jika frekuensi atau intensitas mulai bergeser seiring waktu, ini merupakan indikasi keausan pada bagian-bagian motor dan kegagalan mungkin akan segera terjadi. Oleh karena itu, perbaikan dapat dijadwalkan sebelum terjadi kegagalan. Ini meniadakan pemutusan jalur yang mematikan dan meningkatkan efisiensi produksi.

Gambar 3 menunjukkan sensor getaran model 8911 dari Unit Bisnis TE Connectivity Sensors. Ini berisi akselerometer piezoelektrik dan mikrokontroler yang melakukan konversi FFT ke format yang dibutuhkan pelanggan. Selain itu, sensor ini bertenaga baterai dan mentransmisikan data secara nirkabel melalui frekuensi LoRa. Ini menghilangkan kabel keras. Sensor dapat dengan mudah dipasang ke motor dengan perekat, stud pemasangan, atau dasar magnet. Tanpa kabel dan pemasangan yang sederhana, sensor dapat beroperasi dari awal hingga beroperasi penuh dalam waktu yang sangat singkat dan dengan biaya yang sangat rendah.

Sensor Suhu

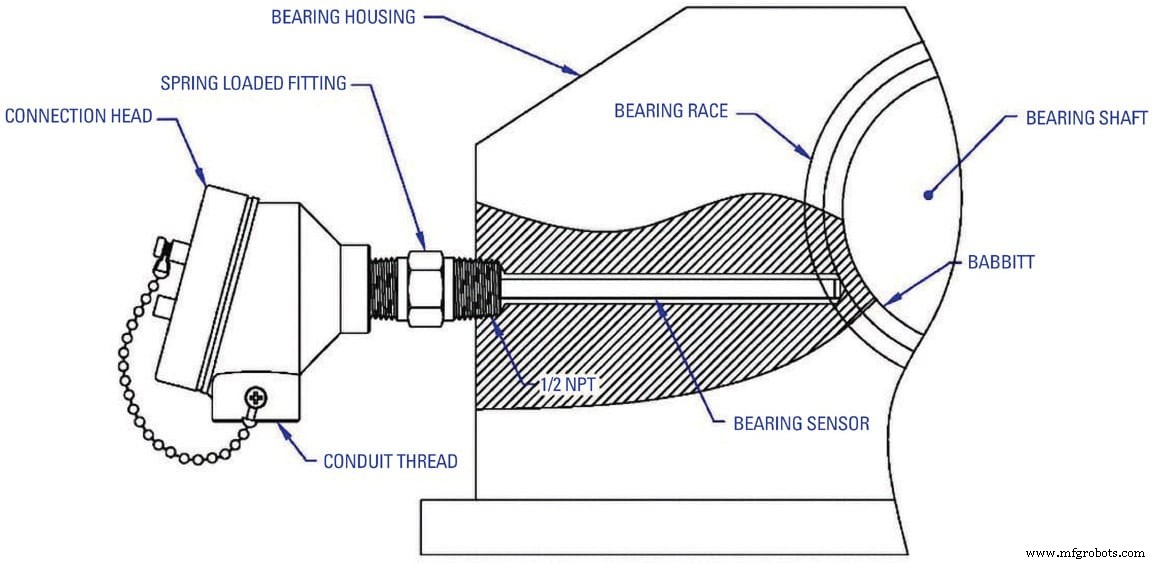

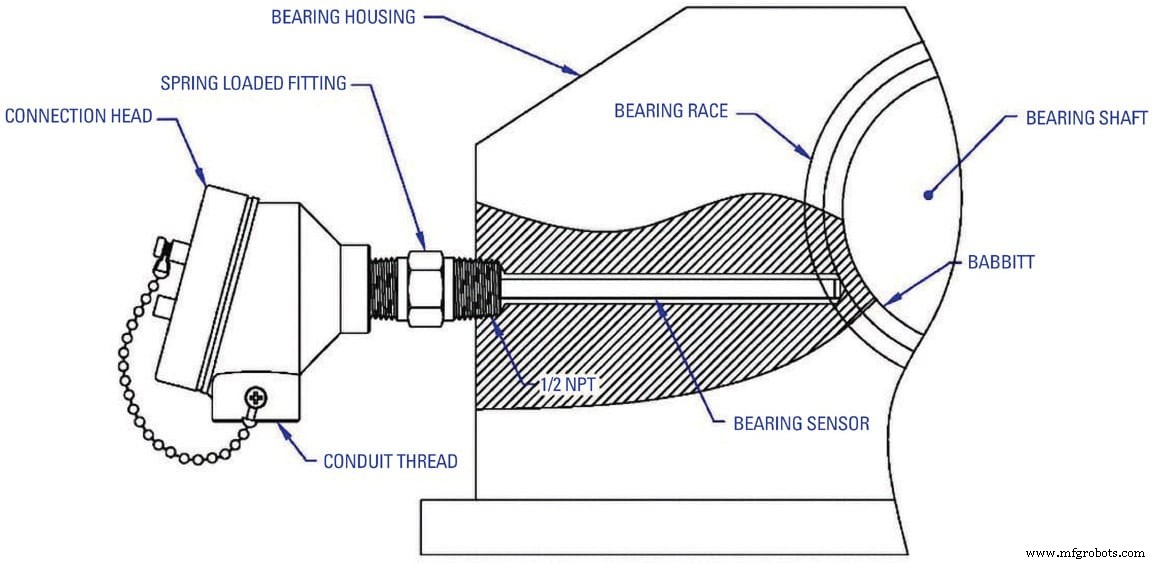

Dua bagian motor yang paling terpengaruh oleh suhu tinggi adalah bantalan dan belitan stator. Agar efektif, sensor yang mengukur parameter ini harus berada dalam kontak fisik yang erat dengan bagian motor yang diinginkan, sehingga desain yang unik biasanya diperlukan untuk aplikasi motor.

Dalam pengoperasiannya, bantalan motor biasanya beroperasi antara 60° – 70°C (140° – 160°F). Ketika dimuat dan dilumasi dengan benar, bantalan dapat memiliki masa pakai yang sangat lama. Masalah yang paling umum terjadi ketika pelumas hilang karena bocor atau gagal karena suhu lingkungan yang terlalu panas. Mode kegagalan ini dapat terjadi selama periode operasi yang cukup lama — 1000-an jam. Saat pelumas habis, suhu bantalan mulai naik dan dapat dengan mudah dilacak dengan sensor suhu dan perangkat lunak analitik.

Gambar 4 menunjukkan sensor suhu tipe NTC atau RTD pegas yang dirancang untuk bersentuhan langsung dengan balapan bantalan luar. Pemasangan ini memberikan pengukuran suhu yang paling akurat. Rumah bantalan harus memiliki fitur yang dirancang untuk mengakomodasi sensor suhu dan menyediakan akses dekat ke bantalan.

Sensor suhu juga digunakan untuk mengukur suhu belitan listrik stator. Ini adalah kumparan yang menghasilkan medan magnet untuk mendorong rotasi dinamo. Jika belitan ini rusak karena benturan atau korosi, resistansi kawat meningkat, dan kemampuannya untuk menghantarkan arus berkurang. Hal ini menyebabkan kabel yang terpengaruh menjadi panas. Mereka dapat mencapai suhu yang akan melelehkan isolasi dan bahkan menyebabkan kebakaran.

Gambar 5a dan 5b menunjukkan sensor suhu (TE Connectivity Sensors Business Unit) yang dipasang pada belitan stator pada motor. Sensor menjadi bagian permanen dari perangkat.

Seperti halnya sensor getaran, suhu pengoperasian awal diukur dan dicatat. Seiring berjalannya waktu, suhu diambil secara berkala dan dibandingkan dengan baseline. Jika suhu mulai menyimpang dari normal, itu merupakan indikasi masalah mekanis untuk bantalan atau masalah listrik untuk belitan stator. Sekali lagi, pemeliharaan dapat dijadwalkan sebelum terjadi kegagalan besar, mencegah penghentian saluran yang tidak terduga.

Sensor Arus

Sementara sensor getaran dan suhu dapat melaporkan kesehatan fisik motor, sensor arus dapat memeriksa kesehatan listriknya. Sensor arus datang dalam dua konfigurasi dasar:desain shunt atau induktif. Masing-masing memiliki kelebihan dan kekurangan. Jumlah arus yang ditarik motor dipengaruhi oleh banyak hal:tegangan yang diberikan, kecepatan motor, beban pada poros motor, dan kondisi sikat angker. Arus di luar jangkauan dapat menandakan masalah tegangan daya, hubungan pendek pada belitan stator atau armature, sikat yang aus, atau masalah dengan perkakas yang terpasang.

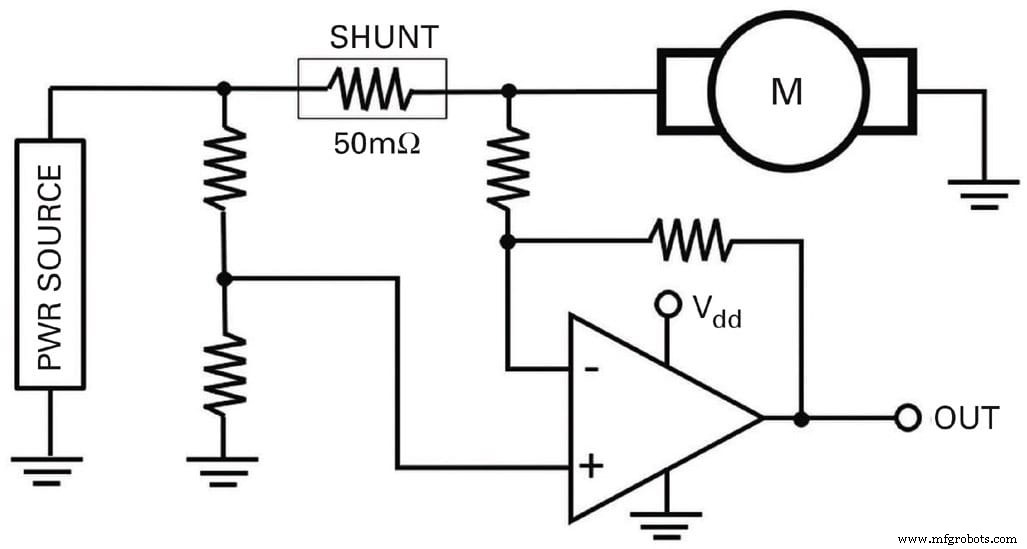

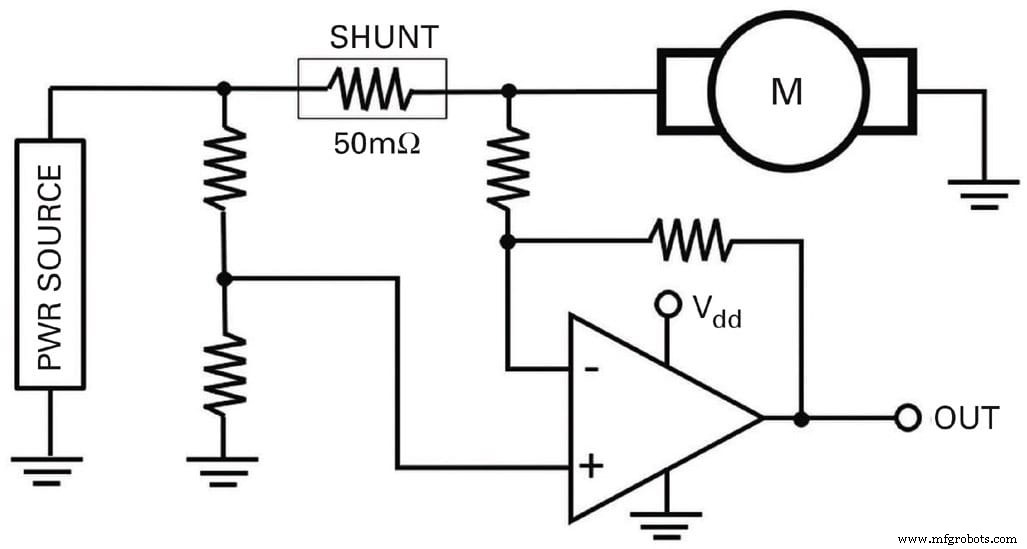

Sensor arus shunt adalah resistor daya bernilai sangat rendah yang ditempatkan secara seri dengan saluran listrik ke motor. Tegangan yang dikembangkan melintasi resistor sebanding dengan arus yang mengalir melaluinya. Menggunakan hukum Ohm (I =E/R) dan mengetahui nilai tegangan dan resistansi, arus dapat dihitung. Shunt digunakan di mana akurasi yang sangat tinggi diperlukan atau untuk motor brushless frekuensi tinggi. Gambar 6 menunjukkan skema untuk sensor shunt.

Sensor arus induktif menggunakan cincin permitivitas tinggi di sekitar kabel listrik. Arus melalui kawat menginduksi medan magnet di cincin (Bin). Sensor efek Hall yang tertanam di cincin mengukur medan magnet, dan melalui amplifier dan koil yang melilit cincin, menginduksi medan magnet terbalik (BF) untuk melawan Bin. Tegangan yang dibutuhkan untuk membuat medan BF adalah sinyal keluaran. Efek bersih dari dua medan magnet akan muncul sebagai medan nol di sensor Hall. Semakin tinggi aliran arus di kabel listrik, semakin tinggi tegangan BF harus. (Lihat Gambar 7)

Melampaui Motor

Seringkali, peralatan yang terpasang pada motor juga dapat dipantau kesehatannya. Gambar 8 menunjukkan contoh mesin frais yang menggunakan pemotong rotari beralur banyak untuk mengolah permukaan datar menjadi suatu benda kerja. Kondisi alat potong putar sangat penting untuk kualitas operasi pemotongan. Semakin tajam seruling pada pemotong, semakin presisi pemotongannya, dan semakin baik permukaan pada pekerjaan akhir. Saat setiap seruling memotong, arus motor meningkat untuk menyediakan daya yang dibutuhkan. Seruling tajam membutuhkan lebih sedikit daya untuk memotong logam. Seruling tumpul membutuhkan lebih banyak tenaga.

Dengan memantau arus motor untuk mesin frais ini, dimungkinkan untuk menentukan seruling mana pada alat pemotong yang tajam dan mana yang tumpul dan perlu diasah.

Kontribusi Pemantauan Kondisi ke IIoT

Dari penemuan jalur produksi dan revolusi industri yang diciptakannya, ada banyak inovasi teknis yang mendorong kemajuan di bidang manufaktur. Pabrik telah mengalami peningkatan produktivitas rata-rata 2,8% per tahun selama 70 tahun terakhir. Teknologi seperti perkakas listrik, cetakan injeksi, peralatan pick &place, pengujian otomatis, dan robotika semuanya berkontribusi. Hari ini, pemantauan kondisi mesin sedang ditambahkan ke dalam campuran. Pemantauan kondisi yang berhasil dimulai dengan sensor yang terletak di mesin pabrik yang terus-menerus melaporkan data tentang kesehatan dan pengoperasiannya. Dengan menggunakan analitik real-time, operator pabrik dapat mengidentifikasi titik masalah dan menjadwalkan perbaikan dan pemeliharaan yang diperlukan tanpa menunggu kegagalan besar. Ini akan memberikan keuntungan produktivitas untuk manufaktur. Namun, semuanya dimulai dengan sensor.

Artikel ini ditulis oleh Pete Smith, Manajer Senior, Dukungan Penjualan dan Pemasaran, TE Connectivity Sensor Solutions — TES (Schaffhausen, Swiss/Berwyn, PA). Untuk informasi lebih lanjut, hubungi Mr. Smith di Alamat email ini dilindungi dari robot spam. Anda perlu mengaktifkan JavaScript untuk melihatnya. atau kunjungi di sini .