Mengatasi Jebakan Saat Mengukur Optik Tipis dan Paralel

Didorong oleh permintaan akan produk konsumen dan perangkat semikonduktor yang lebih kecil dan lebih kecil, produsen memerlukan optik planar tipis untuk berbagai aplikasi. Hal ini menempatkan tanggung jawab pada produsen material dan optik untuk memastikan kaca rata dan bebas dari deformitas material yang dapat menyebabkan distorsi dan memengaruhi fungsionalitas penggunaan akhir. Ini menempatkan beban besar pada alat metrologi yang perlu mengukur dan mengkonfirmasi keseragaman optik planar tipis, sehingga membuktikan bahwa mereka sesuai dengan tujuan.

Secara inheren, pengukuran permukaan optik paralel tipis bisa sangat melelahkan. Optik semacam itu dicirikan oleh fakta bahwa ketebalannya kurang dari beberapa milimeter, dan ini berarti permukaan depan dan belakang sangat berdekatan. Karena itu, interferometri pergeseran fase mekanis (PSI) standar sulit untuk membedakan antara permukaan.

Solusi yang lebih maju adalah Fourier-transform phase-shifting interferometry (FTPSI), yang memungkinkan karakterisasi permukaan depan dan belakang dengan mudah, variasi ketebalan optik, dan homogenitas material kaca paralel bidang tipis. FTPSI memungkinkan untuk membedakan antara permukaan depan dan belakang dan mengkarakterisasi kualitas keduanya dalam satu pengukuran, meskipun ketebalannya kurang dari satu milimeter.

Mengapa FTPSI?

Untuk memahami mengapa FTPSI adalah teknik yang disukai untuk mengukur optik paralel tipis, kita perlu melihat lebih dekat teknik pengukuran tradisional alternatif dan melihat kekurangannya.

Jika kita mempertimbangkan PSI yang bekerja dengan melewatkan berkas cahaya melalui optik referensi ideal (disebut transmisi datar [TF]), ke bagian yang diuji, kita melihat bahwa teknik ini tidak dapat membedakan antara permukaan depan dan belakang dari optik paralel tipis. . Ketika disejajarkan dengan benar, TF dan bagian yang diuji membuat pola interferensi, direkam sebagai interferogram. Perangkat lunak metrologi menganalisis variasi ketinggian yang dihasilkan oleh pergeseran fase dan merekonstruksi muka gelombang permukaan, yang mewakili perbedaan ketinggian antara TF dan bagian uji.

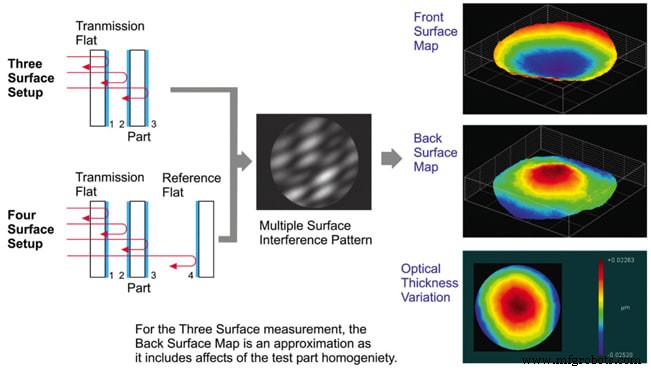

Ketika permukaan depan bagian yang tipis dan paralel disejajarkan, pantulan kedua biasanya dikembalikan ke interferometer dari permukaan belakang. Ini menghasilkan pola pinggiran kompleks yang dibuat oleh beberapa interferogram yang tumpang tindih yang tidak dapat dianalisis secara akurat menggunakan PSI. ( Gambar 1)

Ada tindakan yang dapat diambil untuk memperbaiki situasi, tetapi tindakan tersebut memakan waktu dan menambahkan langkah-langkah yang tidak perlu dan berpotensi merusak ke dalam keseluruhan proses. Ini termasuk mengoleskan cat hitam ke permukaan belakang untuk memadamkan pantulannya, mewarnai dengan spidol berwarna gelap, atau mengoleskan petroleum jelly di permukaan.

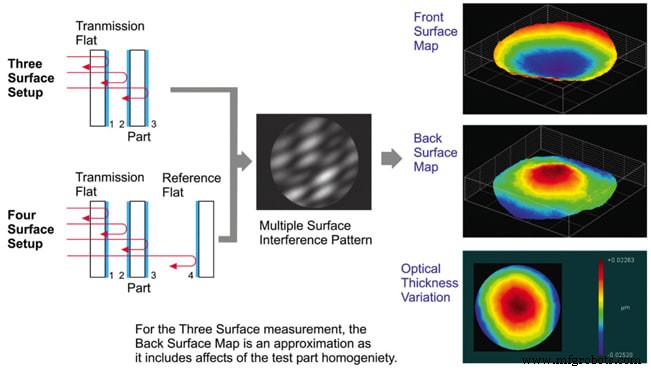

Metode FTPSI meniadakan kebutuhan untuk memanipulasi permukaan belakang optik tipis secara manual untuk melakukan pengukuran yang bermakna dan akurat. Sebagai gantinya, FTPSI menggunakan pantulan dari permukaan belakang untuk mendapatkan lebih banyak informasi tentang komponen optik tipis dalam satu pengukuran. Hal ini dimungkinkan karena FTPSI tidak memerlukan gerakan mekanis di dalam rongga uji untuk membuat interferogram. Sebaliknya, FTPSI bergantung pada modulasi panjang gelombang sumber laser untuk memungkinkan pengukuran. Setiap rongga di jalur optik dalam akuisisi FTPSI menghasilkan frekuensi interferensi unik yang menentukan panjang rongganya, dan ini memungkinkan penggambaran yang jelas dan karakterisasi permukaan yang akurat. Algoritma kemudian dapat menganalisis kedua permukaan dan mengkarakterisasi bentuknya secara independen. (Gambar 2)

FTPSI Multi-Permukaan

Mari kita mulai dengan dasar-dasarnya. TF — seperti yang disebutkan di atas — digunakan dengan interferometer untuk menetapkan referensi plano untuk pengukuran permukaan atau muka gelombang yang ditransmisikan. Datar referensi (RF) adalah permukaan optik berkualitas tinggi yang digunakan untuk mengarahkan sinar pengukuran dengan efek minimal pada muka gelombang keseluruhan.

Pengukuran FTPSI yang paling sederhana adalah konfigurasi tiga permukaan yang terdiri dari TF — permukaan 1 , dan bagian uji — permukaan 2 dan 3 (Lihat Gambar 3). Dalam konfigurasi ini, hasil permukaan belakang disediakan tetapi mencakup ketidakseragaman material karena balok pengukuran melewati material bagian uji.

Untuk pengukuran akurasi yang lebih tinggi dari permukaan belakang, konfigurasi empat permukaan dapat digunakan dengan menempatkan RF — permukaan 4 — di belakang optik uji. Dalam konfigurasi ini, bentuk permukaan 3 dibandingkan dengan RF yang diketahui. Konfigurasi ini menciptakan rongga uji kedua antara permukaan belakang dan RF dan memberikan pengukuran langsung permukaan belakang tanpa ketidakpastian material di bagian tersebut.

Pengukuran FTPSI tunggal dengan konfigurasi rongga tiga dan empat permukaan mencakup hasil deviasi ketebalan, yang merupakan peta permukaan penuh dari ketebalan material di seluruh bagian uji.

Kehomogenan Bahan

Konfigurasi rongga empat permukaan yang dijelaskan di atas memungkinkan karakterisasi homogenitas material bagian uji, fitur unik dari teknologi FTPSI. Informasi homogenitas dapat diperoleh dengan terlebih dahulu mengukur rongga dengan bagian uji di dalamnya, kemudian mengeluarkan bagian dari rongga dan melakukan pengukuran "rongga kosong", memungkinkan perbandingan antara TF dan RF.

Tidak seperti teknik pengukuran homogenitas lain yang hanya menyediakan komponen nonlinier, hasil FTPSI mempertahankan rongga tetap dan, oleh karena itu, dapat menyediakan komponen nonlinier dan linier dari homogenitas material. Bagian linier sangat penting untuk aplikasi yang sensitif terhadap penunjuk balok, karena hasilnya dapat digunakan untuk memprediksi bagaimana balok menyimpang saat melewati bagian uji.

Akurasi

Seperti semua metode uji interferometrik, ketidakpastian pengukuran didasarkan pada sejumlah faktor termasuk kualitas optik referensi, stabilitas lingkungan pengukuran, dan teknik pemasangan.

Untuk bagian yang berdiameter kurang dari 6-inci (150 mm), bentuk permukaan puncak-ke-lembah optik referensi dapat berkisar 2,5% dari panjang gelombang cahaya yang digunakan untuk melakukan pengukuran — /40. Jika sistem, misalnya, memiliki laser yang memancarkan cahaya merah pada panjang gelombang 633 nm, ini setara dengan sekitar 16 nm. Dalam kebanyakan kasus, ini memungkinkan pengukuran yang dihasilkan berada dalam batas toleransi bandwidth untuk aplikasi kaca tipis.

Bagaimana bagian dipegang dalam rongga uji mungkin merupakan faktor paling kritis saat mengukur optik tipis, lebih khusus lagi teknik pemasangan dan orientasi pemasangan. Cukup menjepit optik tipis dapat menyebabkan stres yang tidak diinginkan dan menyebabkan optik menekuk. Perbedaan orientasi dapat menghasilkan hasil pengukuran yang sangat berbeda, terutama untuk bagian yang tipis, karena efek gravitasi. Idealnya, bagian tersebut harus dipasang dalam konfigurasi yang sama yang akan digunakan dalam aplikasi penggunaan akhir untuk menghindari perbedaan tak terduga antara maksud yang dirancang dan kinerja sebenarnya. (Gambar 4.)

Ringkasan

FTPSI adalah pilihan menarik bagi produsen optik yang perlu memastikan kualitas optik paralel yang tipis. Tidak seperti PSI mekanis konvensional, FTPSI dapat membedakan permukaan depan dan belakang dan mengkarakterisasi informasi permukaan yang sesuai dalam satu pengukuran berulang. Berkat kemajuan dalam peralatan dan algoritme, FTPSI dapat mengkarakterisasi bentuk permukaan, penyimpangan ketebalan, dan homogenitas material optik yang tebalnya kurang dari 1 mm. Dihadapkan dengan meningkatnya permintaan untuk optik tipis paralel, dan tantangan yang terkait dengan pengukuran optik secara akurat, FTPSI mengatasi keterbatasan metode sebelumnya. Kekuatannya dalam karakterisasi serta kemudahan penggunaannya menjadikannya pilihan yang baik untuk metrologi optik.

Artikel ini ditulis oleh Dan Musinski, Wakil Presiden Pengembangan Bisnis Strategis, Zygo Corporation (Middlefield, CT). Untuk informasi lebih lanjut, kunjungi di sini .