Korosi Intergranular:Apa Itu dan Bagaimana Cara Menghentikannya

Ada banyak jenis kerusakan korosi, seperti korosi seragam dan korosi lubang yang mudah dilihat orang dengan mata telanjang. Namun, beberapa kerusakan korosi tidak terlihat namun tetap merusak integritas struktur atau peralatan. Artikel ini akan melihat lebih dekat salah satu jenis kerusakan korosi yang kurang terlihat yang disebut korosi intergranular (IGC), dengan fokus pada pengembangan pemahaman yang lebih dalam tentang bagaimana korosi intergranular terjadi, bahan apa yang terpengaruh, jenis industri di mana korosi intergranular biasanya terjadi, serta cara mendeteksi dan mengurangi kerusakan.

Apa itu Intergranular Corrosion (IGC)?

Korosi intergranular (IGC), kadang-kadang disebut sebagai serangan intergranular (IGA), adalah korosi preferensial atau lokal yang berlangsung sendiri pada batas butir (kristal) atau berbatasan langsung dengan batas butir. Sebaliknya, sebagian besar biji-bijian sebagian besar tetap tidak terpengaruh.

Meskipun kehilangan logam minimal, IGC dapat menyebabkan kegagalan peralatan yang fatal. IGC adalah bentuk umum serangan pada paduan dengan adanya media korosif yang mengakibatkan hilangnya kekuatan dan keuletan. Seseorang tidak boleh salah mengira IGC dengan stress corrosion cracking (SCC). SCC membutuhkan tegangan (residual atau diterapkan) untuk bertindak terus menerus atau siklis dalam lingkungan korosif yang menghasilkan retakan mengikuti jalur intergranular.

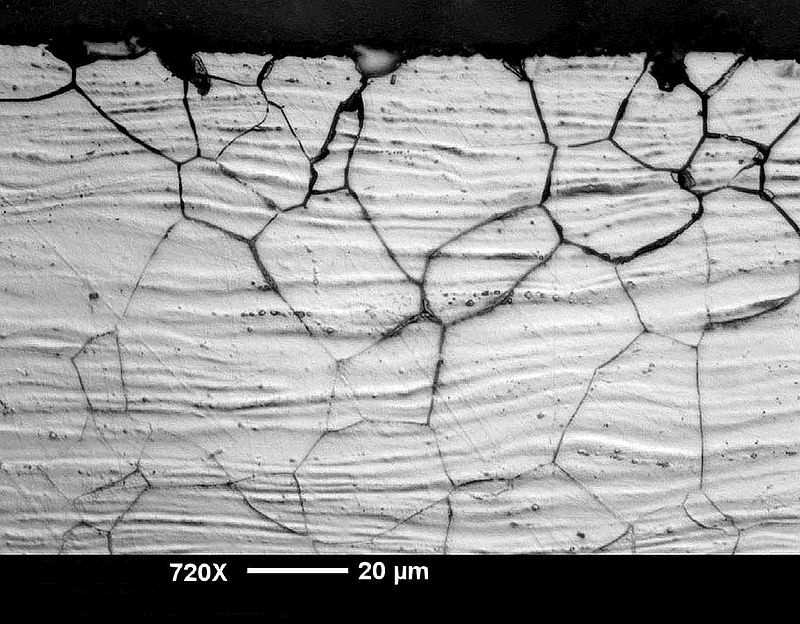

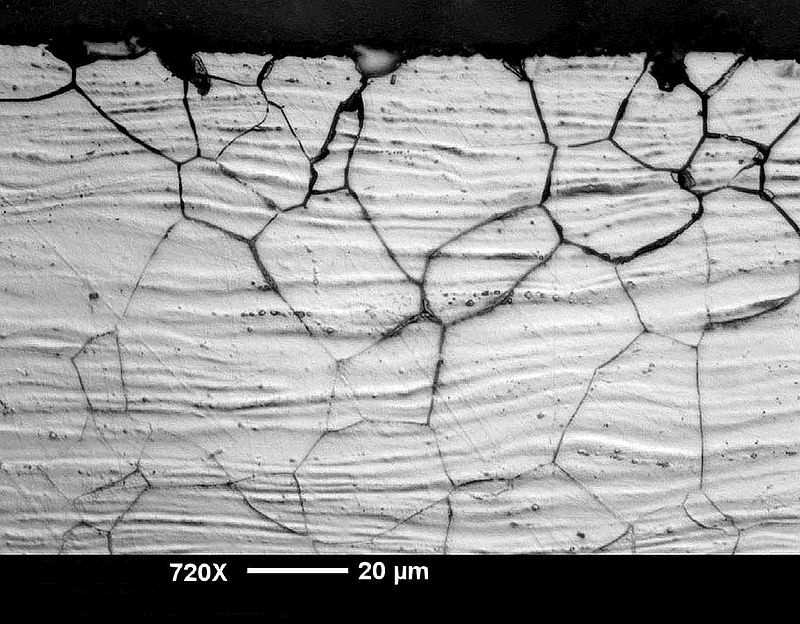

Gambar 1. Serangan korosi intergranular pada lembaran baja tahan karat canai dingin austenitik. (Sumber:Antkyr, Creative Commons ShareAlike 3.0 Unported (CC BY-SA 3.0).)

Korosi terlokalisasi ICG pada batas butir disebabkan oleh pelarutan anodik pada daerah yang dilemahkan oleh elemen paduan, pengendapan fase kedua atau daerah dengan paduan terisolasi atau elemen pengotor. Bagian yang tersisa dari permukaan yang terbuka biasanya berfungsi sebagai katoda, dan area katodik yang besar mendukung proses pelarutan anodik.

Rasio katoda terhadap anoda umumnya lebih besar dari satu. Itu tergantung pada faktor-faktor seperti fraksi volume dan distribusi fase elektrokimia aktif, distribusi elemen paduan dan pengotor yang merugikan, dan ukuran butir.

Laju korosi tergantung pada mekanisme korosi yang dominan, dan faktor-faktor seperti difusi spesies ke atau dari front anodik dapat mengatur kinetika disolusi. Karakteristik penting dari IGC adalah pengembangan kedalaman serangan yang relatif homogen dan seragam. Hilangnya batas butir menyebabkan lepasnya butir, yang sering disebut dengan grain droping. Penurunan butir bertanggung jawab atas sebagian besar penurunan berat yang diamati setelah paparan IGC, dan oleh karena itu laju korosi dapat beberapa kali lipat lebih tinggi daripada selama korosi umum.

Gambar 2. Baja tahan karat yang terkorosi di dekat zona terpengaruh panas (HAZ) lasan. (Sumber:Laboratorium Teknik Korosi NASA.)

Material yang Umumnya Terkena Korosi Intergranular

Serangan korosi intergranular terutama terjadi pada jenis baja tahan karat tertentu daripada baja karbon. (Bacaan terkait:Mengapa Stainless Steel Tahan Korosi.) Namun, bahan berikut tidak dikecualikan dari serangan IGC.

- Baja tahan karat austenitik tak stabil grade 304 dan 316 yang digunakan di pabrik kimia rentan terhadap serangan IGC saat digunakan dalam tahap peka. Sensitisasi disebabkan oleh pengendapan kromium karbida pada batas butir di zona yang berdekatan dengan lasan, di mana suhunya antara 500 - 800 ° C (932 - 1472 ° F). (Untuk informasi lebih lanjut tentang subjek ini, baca Bagaimana Shortness Panas dan Pengelasan Mempengaruhi Korosi pada Logam.)

- Paduan nikel-tembaga (Paduan 400, UNS N04400) rentan terhadap serangan IGC saat terkena beberapa jenis asam fluorida dan larutan asam kromat.

- Serangan IGC dapat terjadi pada paduan nikel-molibdenum (Paduan B, UNS N10001) yang terpapar asam klorida dan asam sulfat panas karena pengendapan konstituen kaya molibdenum.

- Paduan nikel-kromium seperti Paduan 600 rentan terhadap serangan IGC. Oleh karena itu, tidak dimaksudkan untuk digunakan dalam layanan di lingkungan korosif.

- Aluminium grade 2024 dan 7075 rentan terhadap serangan IGC karena CuAl2 mengendap pada batas butir yang bertindak sebagai katoda, mempercepat zona deplesi yang berdekatan dengan batas butir. Selain itu, aluminium grade 5083 dan 7030 juga rentan terhadap serangan IGC.

- Seng (Zn) dengan kemurnian tinggi tidak rentan terhadap IGC. Namun, aluminium sebagai elemen paduan atau pengotor dalam paduan seng dapat menyebabkan serangan IGC.

Serangan Antarbutir Baja Tahan Karat Austenitik

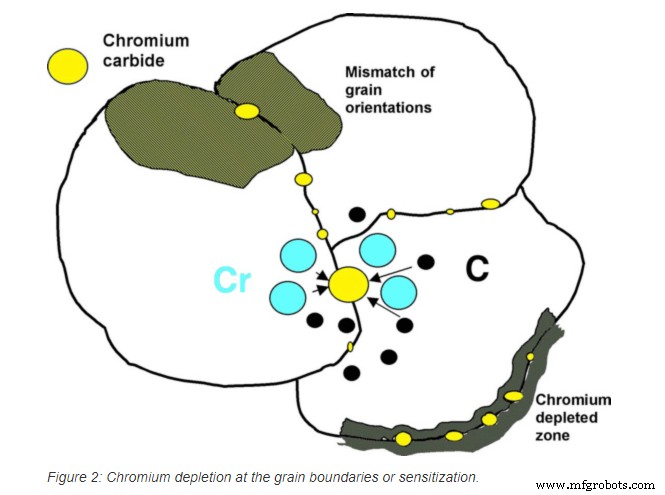

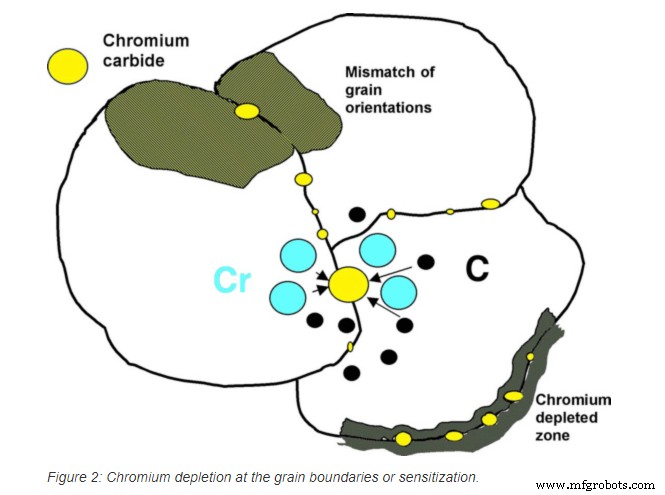

Dengan baja tahan karat austenitik, serangan intergranular biasanya merupakan hasil dari pengendapan kromium karbida (Cr23 C6 ) pada batas butir, yang menghasilkan zona penipisan krom yang sempit pada batas butir. Kondisi ini disebut sensitisasi (Gambar 3). Sensitisasi melibatkan pengendapan kromium karbida pada batas butir, yang menghasilkan zona penipisan krom yang sempit pada batas butir.

Gambar 3.

Karena kromium adalah elemen paduan utama yang membuat baja tahan karat tahan korosi, daerah yang kekurangan kromium rentan terhadap serangan korosi preferensial. Hal ini diyakini terjadi karena kandungan kromium yang berbatasan langsung dengan karbida mungkin di bawah yang dibutuhkan untuk paduan baja tahan karat. Jika karbida membentuk jaringan kontinu pada batas butir, maka korosi dapat menghasilkan pemisahan atau celah pada batas dan kemungkinan butir akan jatuh atau hilang.

Metode untuk Mendeteksi Korosi Intergranular

Biasanya IGC berjalan di sepanjang batas butir dan sulit dideteksi dengan mata telanjang atau teknik inspeksi non-destruktif lainnya. Namun, bahan tersebut dapat diuji ketahanannya terhadap IGC sebelum fabrikasi peralatan dengan metode laboratorium tertentu, seperti uji Huey (yang menggunakan larutan nitrat) atau uji Strauss untuk mengidentifikasi kerentanan baja tahan karat terhadap korosi intergranular. Tes Streicher juga dapat digunakan, yang didasarkan pada penentuan penurunan berat badan kuantitatif. Selain itu, keretakan IGC dapat dilihat ketika sampel dari area yang gagal disiapkan secara metalografi dan diperiksa di bawah mikroskop elektron pemindaian (SEM).

Metode Mitigasi untuk Mencegah Serangan IGC dari Austenitik Baja Tahan Karat Nikel-Kromium

Melakukan perawatan anil dan pendinginan yang tepat di bengkel atau pabrik fabrikasi akan mengurangi kerentanan baja tahan karat dan paduan bantalan krom yang kaya nikel terhadap IGC. Ketika perawatan ini berhasil dilakukan, kromium karbida terlarut, nitrida dan karbida molibdenum, dan bentuk pra-pengendapannya, simpan dalam larutan selama pendinginan.

Dalam baja tahan karat feritik (AISI Tipe 430, Tipe 446), laju difusi karbon sangat besar sehingga pengendapan kromium karbida tidak dapat dicegah, bahkan dengan pendinginan air yang cepat dari perlakuan anil suhu tinggi. Namun, laju difusi kromium dalam paduan ini juga tinggi. Dimungkinkan untuk memulihkan zona yang kekurangan kromium di sekitar endapan kromium karbida dengan perlakuan panas mendekati 816°C (1.500°F). Hasilnya adalah struktur mikro yang mengandung sejumlah besar residu karbida, yang kebal terhadap IGC.

Gambar 4. Perlakuan panas las pipa untuk mencegah korosi intergranular. (Sumber:Berkut34 | Dreamstime.com)

Ketika paduan stainless dilas, pembentukan kromium karbida dan nitrida dapat dicegah dalam banyak kasus dengan mengurangi kandungan karbon dan nitrogen. Pengenalan proses dekarburisasi argon-oksigen, peleburan vakum, dan peleburan kembali busur habis pakai telah sangat mempengaruhi pencegahan pembentukan kromium karbida dan nitrida pada paduan AISI Tipe 304L, Tipe 316L, Paduan C-276 dan C-4, dan Fe-29 %Cr-4%Bln.

Pembentukan kromium karbida pada baja tahan karat dapat dicegah dengan menambahkan unsur titanium (Ti) atau Niobium (Nb). (Bacaan terkait:Peran Kromium dalam Korosi Intergranular.) Elemen-elemen ini bergabung dengan karbon dan menurunkan konsentrasinya sehingga kromium karbida tidak terbentuk selama pemaparan dalam kisaran suhu yang peka selama pengelasan dan penghilangan tegangan, dan bahkan di bawah kondisi operasi. Ini disebut paduan stabil, dan mereka adalah AISI Tipe 321 (Ti), AISI Tipe 347 (Nb), Paduan 20Cb-3(Nb), Paduan 625 (Nb) dan Paduan 825 (Ti).

Berbagai ukuran pengelasan dan teknik pengelasan lainnya (seperti input panas yang lebih rendah) dapat mengurangi tingkat sensitisasi. Namun, tidak mudah untuk mempertahankan kontrol yang pasti agar pendekatan ini dapat diterapkan secara umum.

Industri yang Sering Terkena Korosi Intergranular

IGC dapat terjadi pada peralatan apa pun yang dibuat dari baja tahan karat austenitik, paduan nikel-tembaga, paduan nikel-molibdenum, paduan nikel-kromium, paduan aluminium dan paduan seng di industri mana pun di mana kondisi yang tepat ada, yang berarti bahwa jika bahan tersebut belum mengalami perlakuan panas yang tepat dan mengandung kandungan karbon yang lebih tinggi (C> 0,03%) maka rentan.

Korosi intergranular dapat menyebabkan kegagalan bencana di sebagian besar peralatan proses jika bahan yang benar dan perlakuan panas yang tepat belum digunakan selama tahap fabrikasi. Hilangnya ketebalan penampang dan munculnya retakan dapat memiliki konsekuensi yang parah untuk aplikasi seperti penahanan tekanan.