PROSES PRODUKSI FILM KEMASAN PLASTIK UNTUK BERBAGAI JENIS BAHAN

Kantong plastik, juga dikenal sebagai kemasan plastik dalam industri manufaktur saat ini, dapat ditemukan dengan mudah di mana saja di dunia. Dengan manfaat besar dan harga super murah dari para penemunya yang dalam beberapa dekade terakhir, kita dapat melihat bahwa kemasan plastik telah menjadi produk penting kehidupan modern sebelum kekhawatiran tentang dampaknya terhadap lingkungan terbentuk.

Kami menggunakannya untuk menyimpan semua yang ada di dunia ini, mulai dari makanan, hingga kemasan kembang gula atau bahkan untuk menyimpan barang-barang industri dalam volume besar,... Jadi proses pembuatan tas Bagaimana cara kerja nilon? Sebenarnya tidak terlalu rumit, mari kita baca bersama dengan Warna Matahari Terbit untuk mempelajari elemen-elemen yang membentuk PROSES PRODUKSI FILM KEMASAN PLASTIK UNTUK BAHAN YANG BERBEDA.

Proses 4 langkah pembuatan kemasan plastik

Untuk memastikan kriteria kualitas produk serta keamanan bagi pengguna, terutama saat digunakan untuk menyimpan makanan, perusahaan kemasan plastik telah membuat 4 langkah proses produksi yang aman. Aman dan higienis dengan input berkualitas.

1. Mencampur bahan:

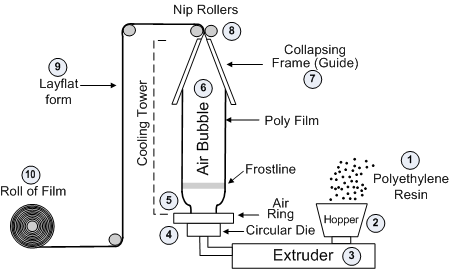

Pada langkah ini, teknisi akan mulai mencampur butiran plastik ke dalam hopper atau tangki pencampur khusus. Butiran plastik ini bisa 100% plastik murni atau dicampur secara proporsional dengan plastik daur ulang tergantung pada tujuan produksinya. Aditif karakterisasi juga ditambahkan dalam langkah ini.

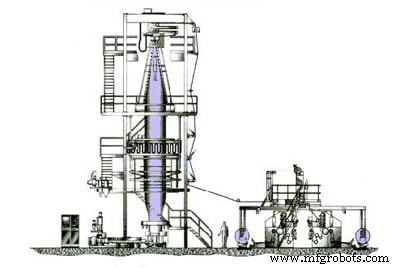

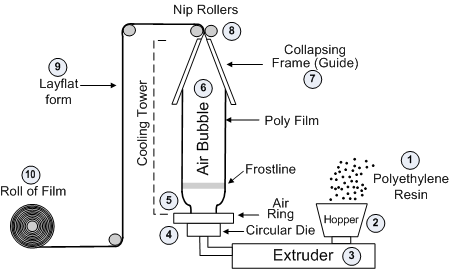

2. Film membentuk, meniup film:

Setelah pencampuran, campuran bahan baku disendok untuk dimasukkan ke dalam extruder atau bisa juga menggunakan sedotan langsung. Dari sini campuran dilelehkan dan diledakkan menjadi gelembung saat silinder diarahkan ke atas. Cangkang gelembung ini adalah membran nilon. Pada langkah ini, operator mesin akan menyelaraskan ketebalan dan lebar film nilon dengan teknik khusus.

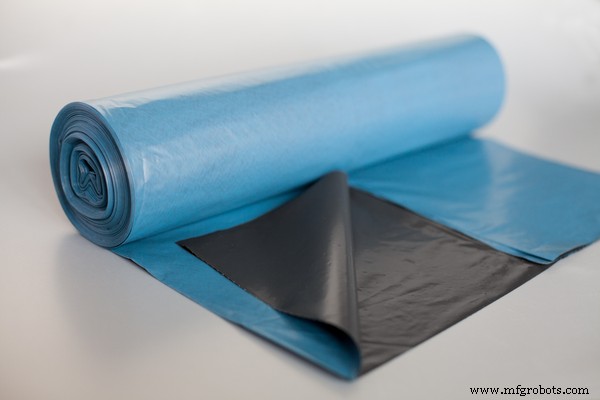

3. Digulung menjadi gulungan plastik:

Setelah proses ekstrusi-blowing, lapisan gelembung plastik ini ditarik hingga dingin, kemudian dijalankan melalui serangkaian roller untuk ditekan menjadi bentuk datar. Akhirnya mereka digulung menjadi kertas atau inti plastik. Hingga saat ini, kami memiliki produk yaitu double film nylon roll. Untuk single film, proses roll forming akan memiliki tahap tambahan yaitu stripping double film ini menjadi 2 dan membungkus 2 core kertas sekaligus.

4. Potong menjadi kantong plastik:

Ini adalah langkah terakhir dari proses. Gulungan nilon dimasukkan ke dalam mesin pemotong otomatis. Mata sensor pada mesin akan secara akurat mengukur panjang yang dibutuhkan untuk membagi gulungan nilon menjadi segmen yang sama. Bagian bawah kantong plastik juga disegel dengan sistem heat press yang terintegrasi pada pemotong.

Proses produksi setiap jenis plastik berbeda

Pada umumnya kantong plastik atau produk plastik apapun terbuat dari manik-manik plastik. Selain mengklasifikasikannya menurut manik-manik plastik primer dan daur ulang, ada banyak jenis manik-manik plastik yang masing-masing memiliki sifat dan karakteristik yang relatif berbeda. Di bidang produksi kemasan plastik, yang paling banyak diminati adalah masih plastik seperti LDPE, HDPE, PP, PE, OPP, ... Jadi proses produksi untuk setiap jenis plastik juga agak berbeda.

Proses produksi untuk LDPE

Manik-manik plastik LDPE ditandai dengan fleksibilitas dan transparansi yang baik. Jenis ini memiliki elastisitas tinggi serta ketahanan yang sangat baik terhadap air, bahan kimia dan pelarut, terutama aman untuk makanan. Beberapa contoh khas kemasan plastik LDPE seperti kantong plastik berisi kaldu, sari tebu, kemasan bumbu, gula, garam, ... dijual di pasar.

Proses produksi kemasan LDPE benar-benar mirip dengan langkah ekstrusi-blowing dasar dari proses produksi kantong plastik. Bahan ini memiliki titik leleh sekitar 105-115 °C.

Kantong plastik LDPE mudah dicetak tetapi sulit dilubangi karena sifat fleksibel dari plastik ini. Selain itu, bahan ini juga merupakan isolator yang baik, tetapi rentan terhadap listrik, jika digunakan untuk menyimpan komponen elektronik atau di lingkungan yang eksplosif, perlu untuk merawat permukaannya dengan anti-statis.

Proses produksi untuk HDPE

Kantong HDPE atau orang dalam industri, atau singkatnya plastik HD, memiliki kejernihan dan kilau permukaan sedang dan sedang. Jenis bahan plastik ini keras, tidak lentur, plastik LDPE. Tas dengan pegangan yang sering kita gunakan untuk menyimpan produk yang dibeli dari pasar atau toko terbuat dari bahan ini. Tas HD rentan terhadap lipatan dan kerutan, mereka membuat suara gemerisik yang jelas saat digosok (disebut tas busa). Mereka sering dibuat lebih tebal untuk membatasi kerugian di atas. Dan juga kelemahannya bahwa bahan ini relatif lebih murah daripada plastik LDPE.

Proses produksi kantong plastik HDPE mirip dengan LDPE, tetapi ada sedikit perbedaan dalam sistem permesinan. Secara khusus, kepala cetakan yang digunakan untuk membentuk gelembung plastik memiliki batang penstabil pusat tambahan. Batang penstabil pusat ini mengeluarkan aliran udara di sekitarnya yang menjaga gelembung plastik tetap tegak, sambil mendinginkan bagian dalam membran. Perbedaan ini disebabkan oleh fakta bahwa HDPE memiliki titik leleh yang lebih tinggi (130-150 °C) dan suhu film plastik ekstrusi yang baru sangat tinggi dan perlu didinginkan dengan cepat.

Proses produksi untuk PP

Plastik PP milik keluarga polimer, merupakan bahan berkualitas tinggi dan lebih mahal daripada LDPE dan HDPE. Kantong plastik yang terbuat dari bahan PP sangat jarang digunakan, terutama digunakan untuk menampung produk-produk mahal atau membutuhkan kemasan yang kaku atau transparan.

Kantong plastik PP tidak berwarna, tidak berbau dan tidak beracun, sangat aman untuk menyimpan makanan. Keistimewaan bahan ini adalah mudah sobek bila ada lubang atau sobekan kecil. Oleh karena itu, kemasan plastik PP juga sering digunakan untuk memuat produk yang saat dibutuhkan konsumen hanya perlu merobek lapisan luarnya saja. Tas balon berisi bunga segar adalah contohnya. Tas PP juga memiliki ketahanan panas yang sangat baik karena titik lelehnya yang tinggi, sekitar 160-171°C.

Juga karena suhu leleh yang begitu tinggi, proses produksi kemasan jenis ini harus benar-benar berubah. Temperatur saat meniup film tinggi dan lebar dengan kepadatan material yang berat, yang membuat film plastik PP tidak dapat ditiup dari bawah ke atas. Gelembung udara akan mudah robek atau berubah bentuk. Sebaliknya, orang menggunakan metode bertiup dari atas. Selain metode pendinginan dari dalam, orang juga membiarkan air mengalir terus menerus ke lapisan gelembung untuk mendinginkannya dengan cepat. Lapisan film PP, setelah benar-benar dingin, digulung menjadi inti kertas dengan cara yang sama seperti bahan lainnya.

Selain itu, jenis kantong plastik di atas juga dapat melalui beberapa tahapan hingga menjadi produk jadi. Misalnya, melubangi untuk membuat gagang, melubangi untuk ventilasi atau mencangkok pada dua rusuk untuk menjadi kantong resleting, memotong segel untuk membuat kantong mulut, dll. Namun, pada umumnya semua jenis kemasan plastik digunakan. diproduksi dengan ekstrusi-tiup-menekan dan memotong ke dalam tas. Hanya berbeda dalam beberapa tahap atau langkah pemrosesan khusus tergantung pada kebutuhan produk.