Komposit 4.0:asisten digital, komputasi edge, dan masa depan pabrik pintar

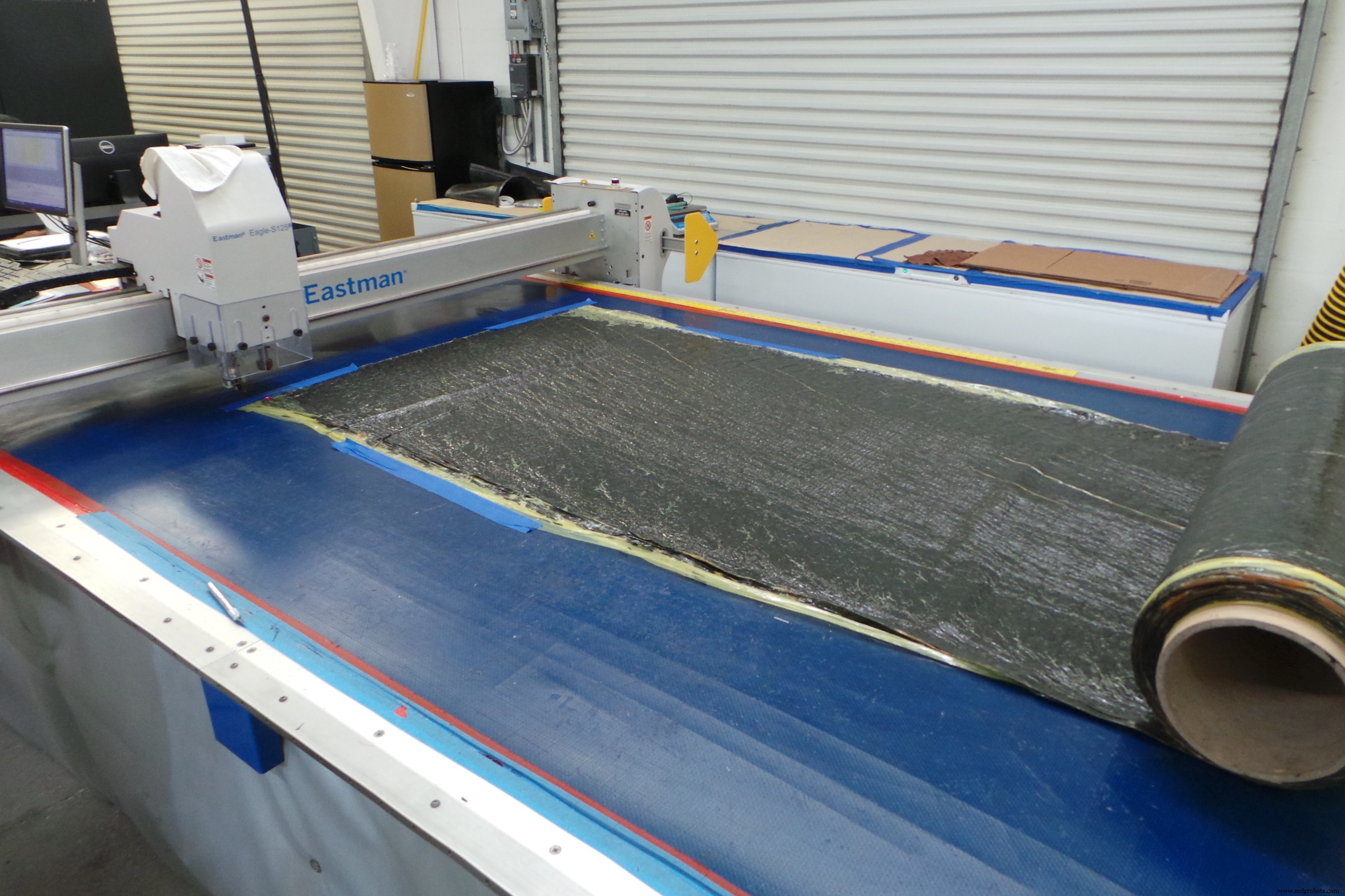

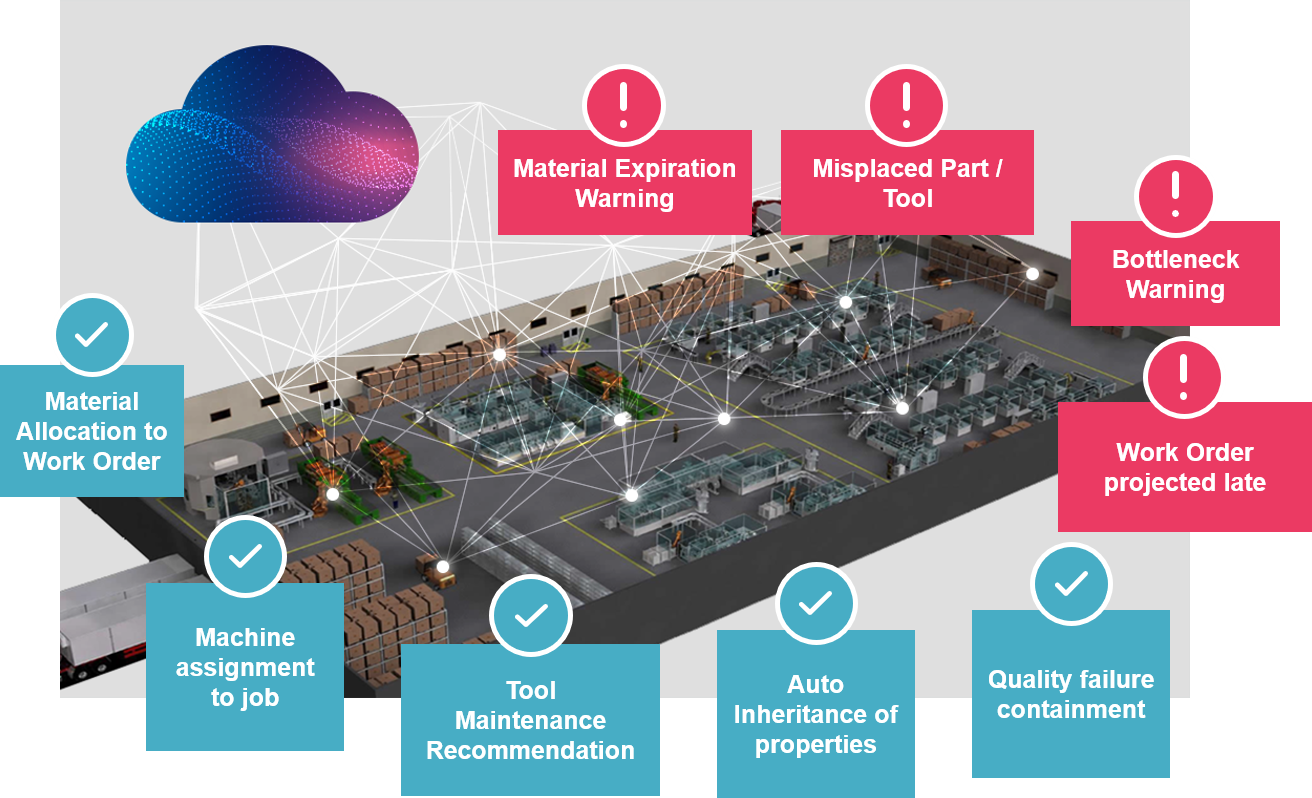

Pelacakan alat dalam perangkat lunak Plataine untuk produksi Komposit 4.0 memungkinkan produsen untuk mengoptimalkan penggunaan alat, pemeliharaan, dan pengeluaran modal. SUMBER | Platina.

Ben-Bassat mengatakan bahwa dengan pengetahuan tentang apa yang telah dilakukan alat (bagian, proses, kualitas), perangkat lunak Plataine dapat melihat situasi individu. “Misalnya Anda memiliki dua alat:satu membutuhkan perawatan setelah 9 siklus dan yang lainnya setelah 10 siklus. Kami menganalisis bagaimana dan mengapa alat ini berbeda. Pemeliharaan yang terlalu sedikit berisiko menimbulkan masalah kualitas, tetapi terlalu banyak pemeliharaan mengurangi hasil. Juga, membeli alat adalah investasi yang serius, dengan beberapa alat berharga ratusan ribu hingga jutaan dolar. Jadi, produsen ingin menghindari membeli alat baru jika memungkinkan, tetapi bila perlu, mereka perlu memastikan alat ini paling efisien.”

Masalah lainnya adalah alat sering hilang. “Misalnya, seorang pekerja mungkin lupa dengan alat yang sedang dirobohkan,” Ben-Bassat menceritakan. “Tapi sekarang seseorang harus mencari alat itu dan mengembalikannya ke produksi. Jadi, Anda tidak hanya kehilangan waktu orang itu, Anda juga kehilangan produktivitas layup alat itu. Dengan perangkat lunak kami, manajer akan mendapatkan peringatan bahwa alat #10 sedang rusak selama 3 hari. Manajer kemudian dapat menanggapi dan menangani hal ini.”

Setelah alat layup, Plataine diperluas lagi untuk memasukkan pelacakan termokopel, bor, mata bor dan bahan habis pakai. “Ini semua adalah aspek dari gambaran kompleks yang sangat besar yang merupakan produksi komposit. Bahan, alat, peralatan — semuanya terhubung. Visi kami adalah memantau sebanyak mungkin faktor dan tidak hanya mengidentifikasi masalah produksi, tetapi juga menghadirkan dan menerapkan solusi.”

Asisten digital cerdas

“Kami melihat perangkat lunak sebagai asisten digital yang terus-menerus menganalisis data produksi, menawarkan peringatan dan rekomendasi cerdas kepada operator dan manajer kami secara real-time,” kata Ian Pearce, Kepala Produksi di Renault Sport Racing (Enstone, Inggris). Tim 1 menggunakan komposit secara ekstensif di sasis dan girboks mobil balapnya dan, pada tahun 2018, memilih untuk mengimplementasikan perangkat lunak Plataine dalam sistem produksi kompositnya. Perangkat lunak Plataine mengelola material, memandu staf produksi tentang gulungan prepreg mana yang akan digunakan (berdasarkan pelacakan -waktu dan penggunaan sisa) serta di mana prepreg yang mereka butuhkan berada secara fisik — baik di penyimpanan beku atau di lantai produksi.

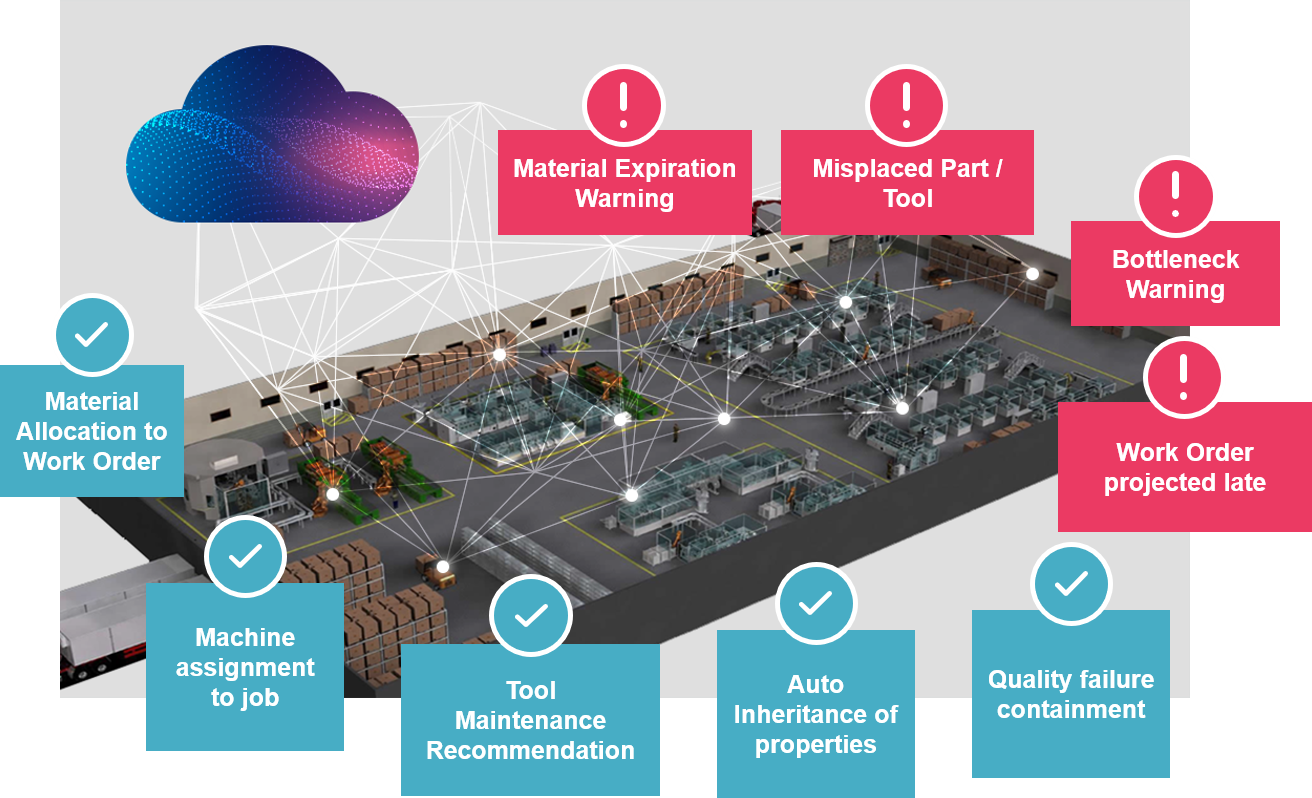

Prediksi yang dibahas Pearson di atas membutuhkan pemahaman tentang keadaan produksi saat ini dan sejarah tentang apa yang telah terjadi sebelumnya, jelas Ben-Bassat. “Ini tentang pengumpulan data melalui sensor pada material, mesin, dan suku cadang sehingga kami tahu siapa yang melakukan apa pada waktu tertentu di lingkungan apa. Kami kemudian dapat mengidentifikasi pola dan memprediksi kemacetan di mesin #7, misalnya. Atau kita mungkin mengatakan ini tidak benar, mungkin ada masalah yang berkembang di mesin #7.”

Ben-Bassat membahas kecerdasan sistem:“Ketika Anda berbelanja di Amazon, ini memberi tahu Anda apa yang telah dibeli oleh pelanggan lain seperti Anda. Bagaimana cara melakukannya? Algoritme Amazon mengumpulkan riwayat klik Anda ditambah banyak parameter lainnya. Data ini membuat repositori historis. Demikian pula, kami menggunakan kumpulan besar data historis dari semua sensor pada material, mesin, peralatan, dan suku cadang. Tapi ini juga memberitahu kita apa yang terjadi sekarang. Kami kemudian menggunakan AI — pada dasarnya algoritme analitis — untuk melihat semua data itu, mengidentifikasi pola, dan memprediksi masalah.”

Tetapi mengidentifikasi masalah potensial tidak cukup, kata Ben-Bassat. “Software kami juga akan membuat rekomendasi. Ini adalah batas berikutnya:memprediksi cadangan, kelebihan kapasitas, dan perawatan alat, sehingga Anda dapat mengalokasikan bahan dengan lebih baik, mengeluarkan alat dari jalur karena memperlambat produksi atau, sebagai alternatif, memperpanjang siklus perawatan alat untuk memaksimalkan produksi. Ada banyak sekali keputusan yang ingin kami pengaruhi dan tingkatkan.”

Perangkat lunak Plataine menggunakan data dari bahan, mesin, peralatan, dan suku cadang untuk mengidentifikasi pola dalam produksi komposit dan memprediksi potensi masalah. SUMBER | Platina.

“Perangkat lunak mempelajari proses tipikal untuk bagian tertentu,” Ben-Bassat melanjutkan. “Misalnya:freezer, ATL, autoclave, machining, final quality assurance (QA). Namun kemudian, tiba-tiba, seseorang beralih dari langkah 5 ke langkah 7. Atau, sebagian langkah mundur, yang menyiratkan masalah kualitas. Jadi, perangkat lunak telah mengidentifikasi pola dan dapat memperingatkan masalah seperti ketika satu langkah terlewatkan.” Masalah ini memiliki implikasi pada metrik produksi. Semakin cepat diketahui atau diprediksi, semakin cepat pula penanganannya agar produksi tetap berjalan lancar.

“Banyak dasbor tersedia yang mengharuskan seseorang memantau data untuk membuat keputusan — yaitu, hanya ada sedikit otomatisasi dan tidak ada AI,” kata Ben-Bassat. “Perangkat lunak kami unik karena memprediksi masalah dan kemudian menyarankan cara memperbaikinya. Misalnya, perangkat lunak akan melihat bahwa suku cadang pada mesin #8 cenderung gagal karena bekerja pada 60°C bukan 62°C dan bekerja pada hari Senin ketika operator benar-benar lelah. Ada begitu banyak kejadian seperti ini, masalah kualitas yang sebenarnya merupakan fungsi dari banyak variabel. Perangkat lunak kami dapat mengidentifikasi masalah ini dan menyajikan diagnosis, prognosis, dan pengobatan.”

Menggunakan data dari semua sensor ini, perangkat lunak Plataine pada dasarnya membangun jaringan utas digital yang saling berhubungan. “Anda memiliki suku cadang tertentu yang dibuat dari bahan tertentu oleh karyawan tertentu menggunakan proses, peralatan, dan alat tertentu dengan bahan habis pakai tertentu dan dalam kondisi lingkungan tertentu,” kata Ben-Bassat. “Kami menggunakan berbagai alat perangkat lunak dari Google, Amazon, dan lainnya, serta banyak yang dikembangkan sendiri, untuk memberikan solusi total yang menganalisis semua data ini secara real time dan mengidentifikasi pola, tren, masalah QA dan hambatan, peluang untuk perbaikan, dll. Dengan pembelajaran mesin, sistem kemudian membuat rekomendasi. Ini adalah kuncinya — tidak hanya untuk memperingatkan, tetapi untuk memperbaiki kemacetan yang Anda tidak tahu akan Anda alami dan lakukan itu sedini mungkin.”

Tepi Platoine

Perangkat lunak terbaru Plataine, Plataine Edge, meningkatkan kemampuan ini untuk mengidentifikasi dan memecahkan kemacetan produksi sebelum terjadi, dengan menggunakan komputasi tepi untuk mengurangi latensi dan meningkatkan kinerja sistem tingkat produksi. Komputasi tepi memungkinkan data dari perangkat internet of things (IoT) diproses di tepi perangkat tersebut, tempat data dihasilkan, alih-alih dikirim melalui rute panjang ke cloud dan kembali. Bukannya kekuatan komputasi awan dihilangkan, lebih dari itu didistribusikan ke jalur produksi. Memotong jarak antara pembuatan, pemrosesan, dan umpan balik data ini ke dalam sistem IoT akan mengurangi waktu jeda, atau latensi. Meminimalkan latensi sangat penting agar lini produksi Komposit 4.0 dapat beroperasi secara real time.

Kemitraan dengan Airbus, Google, dll.

“Jaringan kemitraan kami sangat penting untuk strategi kami, karena tidak ada yang bisa melakukan ini sendirian,” kata Ben-Bassat. Pada tahun 2016, Plataine mengumumkan kemitraannya dengan Pusat Teknologi Komposit (CTC, Stade, Jerman), anak perusahaan Airbus. “Kemitraan kami berbeda sifatnya. Kolaborasi kami dengan CTC berkembang di seluruh Airbus, ”catatnya. Sementara itu, kemitraan Plataine dengan Pusat Penelitian Manufaktur Lanjutan Universitas Sheffield (AMRC, Sheffield, Inggris) bertujuan untuk mempromosikan inovasi dan daya saing di pabrikan Inggris dan Eropa, tidak hanya di bidang kedirgantaraan, tetapi juga di industri otomotif dan lainnya.

“Kami juga memiliki kemitraan dengan berbagai pemimpin industri di semua industri, misalnya Steelcase. Kami membantu mereka dengan komposit dan kami kemudian belajar tentang tren dan perkembangan di industri lain dan dapat memanfaatkan ini untuk komposit. Melalui kemitraan kami dengan perusahaan teknologi komposit, seperti Airborne dan TE Wire and Cable untuk termokopel pintar, kami mempelajari lebih lanjut tentang cara mendapatkan data dan menganalisisnya. Kapan waktu yang tepat untuk mencabut termokopel atau menggantinya?”

Pada tahun 2019, Swinburne University mengumumkan akan bermitra dengan Plataine bersama dengan Fill (Ried im Innkreis, Austria), Quickstep (Bandara Bankstown, Australia) dan Arena2036 (Stuttgart, Jerman) untuk membangun Industry 4.0 Testlab pertama di Australia untuk komposit produksi. Program ini didanai oleh pemerintah Australia dengan tujuan pembuatan komposit tingkat tinggi yang fleksibel dan mampu belajar. “Kolaborasi dengan Swinburne ini penting, tetapi ini adalah satu di antara banyak hal dalam dorongan global untuk produksi komposit tingkat tinggi.”

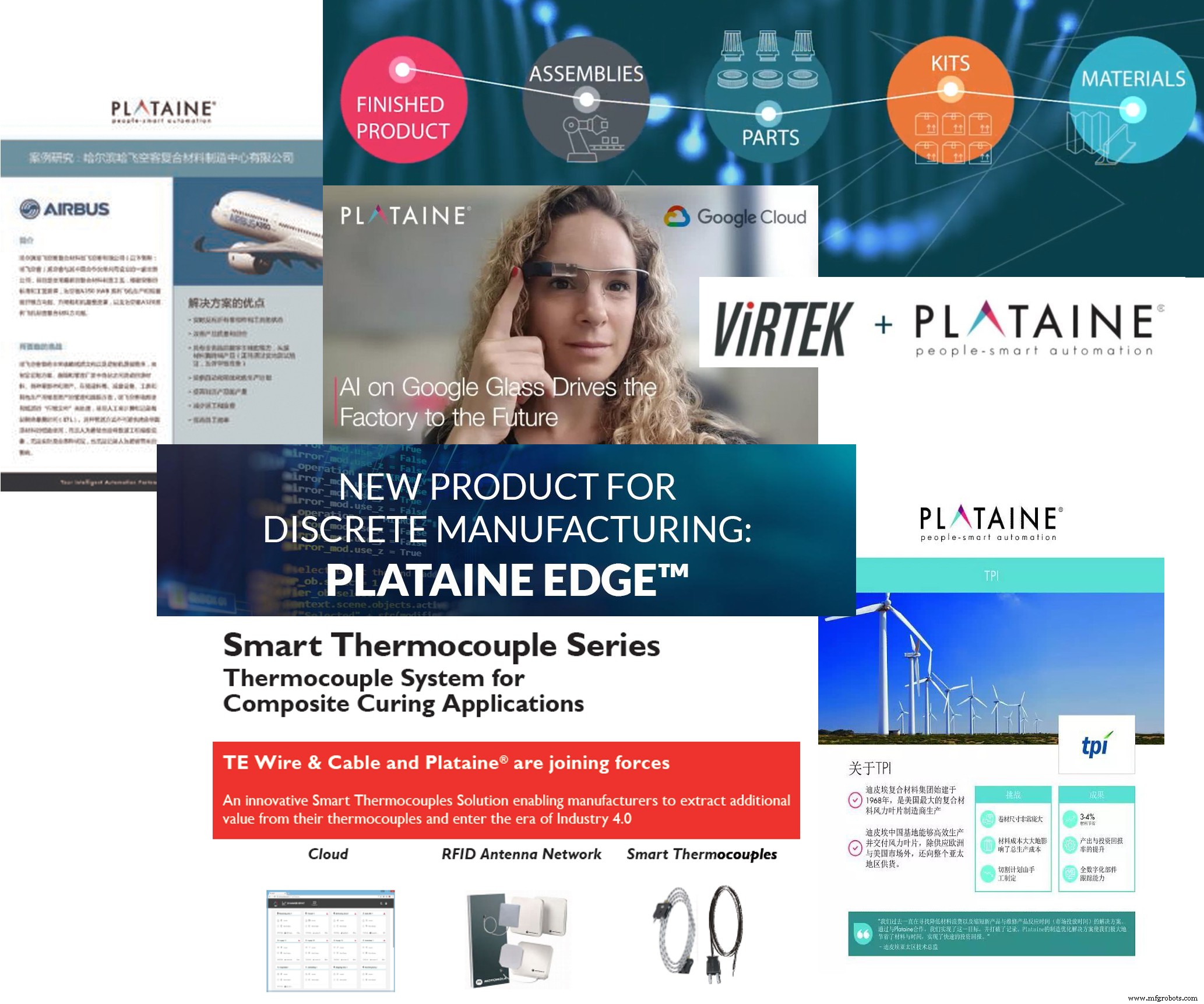

Plataine bermitra dengan Google Glass untuk menyediakan antarmuka yang dapat dikenakan bagi perangkat lunak asisten digitalnya untuk mengelola material, alat, dan proses komposit. SUMBER | Platina.

Asisten digital melalui Google Glass

Meskipun sebagian besar kemitraan Plataine dengan Google berada di belakang layar, ada satu bagian yang sebenarnya ada di depan pengguna. “Google Glass adalah antarmuka pengguna yang dikenakan oleh operator yang memiliki lubang suara dan mikrofon, pada dasarnya setara dengan komputer tablet atau ponsel tetapi hanya dalam bentuk yang berbeda,” jelas Ben-Bassat. “Ini menggunakan kemampuan pemrosesan bahasa alami Google, tetapi bahkan lebih canggih — ia dapat memahami bahasa apa pun dan mengatasi kebisingan sekitar. Ketika operator berbicara melalui mikrofon Google Glass dalam bahasa apa pun, Google dapat menerjemahkan pertanyaan dan memformalkannya untuk perangkat lunak Plataine, yang kemudian menjawab pertanyaan itu.” Dia memberi contoh:

TEKNISI:“Apa pekerjaan saya selanjutnya?”

PLATAINE melalui GOOGLE GLASS:“Pekerjaan berikutnya adalah #102.”

TEKNISI:“Alat apa yang saya gunakan?”

PLATAINE via GOOGLE GLASS:“Joe, gunakan alat #5, yang ada di rak 14A.”

“Kemitraan kami dengan Google menggabungkan pengetahuan kami tentang manufaktur dengan keahlian luas Google untuk menyediakan asisten digital untuk mengelola material komposit, alat, dan proses,” kata Ben-Bassat. “Perangkat lunak dan platform Google Glass kami memungkinkan operator atau teknisi melakukan pekerjaannya dan meningkatkan hasil, mengurangi kesalahan, dan memfasilitasi kemajuan dalam kurva pembelajaran.”

Implementasi perangkat lunak, rantai pasokan yang terhubung, dan keamanan siber

Ben-Bassat mengatakan pertama dan terpenting, Plataine ada untuk memberikan solusi bisnis. “Jadi, implementasi dimulai dengan mengidentifikasi titik-titik sakit pelanggan:apa yang ingin Anda selesaikan dan capai? Jawabannya sering kali adalah tingkat/hasil produksi atau kualitas/pengerjaan ulang. Kami kemudian mengunjungi fasilitas tersebut dan melakukan analisis proses.” Yang terakhir adalah semacam uji tuntas dengan berbagai tingkat personel, dari manajemen hingga lantai pabrik, untuk memberikan gambaran yang luas dan menyeluruh.

“Kami kemudian mengidentifikasi apakah Plataine dapat membantu dan bagaimana, diikuti dengan pendekatan langkah demi langkah,” kata Ben-Bassat. “Kami menyarankan memulai dengan satu baris dan meluncurkan perangkat lunak terlebih dahulu di sana dan kemudian secara bertahap berkembang. Ini juga memberi waktu untuk mengelola perubahan dan mendapatkan dukungan pengguna. Sementara itu, kami mendapatkan masukan untuk melihat di mana lebih banyak pelatihan diperlukan, dll.”

Bagaimana dengan drumbeat saat ini dari OEM terkait rantai pasokan yang terhubung? “Ini jelas menciptakan tantangan tambahan dengan mencoba menerapkan Komposit 4.0,” jawab Ben-Bassat. “OEM akan mengatakan bahwa ia ingin menghubungkan semua pemasoknya karena ini membantunya memperketat kontrol dan menurunkan biaya, tetapi bagaimana seluruh rantai mengelola keamanan data? Omong-omong, tidak ada standar global. Untuk saat ini, OEM dapat memberi Anda daftar hal-hal yang harus dipatuhi dan setelah Anda menunjukkan kepatuhan, Anda dapat diterima. Jadi, Plataine telah menghabiskan banyak waktu untuk ini karena, “Jika kami tidak dapat menunjukkan kepatuhan terhadap persyaratan OEM, maka kami tidak dapat menjual perangkat lunak kami,” catat Ben-Bassat.

“Kami memanfaatkan keahlian dan pengetahuan lokal,” tambahnya. Israel adalah pemimpin dunia dalam keamanan siber. “Kami memiliki alat yang sangat baik di sini di Israel (misalnya, perangkat lunak uji penetrasi) yang dapat kami beli untuk mengungkap kelemahan apa pun yang mungkin kami miliki. Plataine berinvestasi besar-besaran dalam hal ini, seperti yang kita harus lakukan.”

Produksi dan Daur Ulang Aditif?

“Kami melihat industri manufaktur aditif (A.M.), secara umum, transisi dari pembuatan prototipe ke produksi serial,” kata Ben-Bassat. Produsen harus melacak silsilah bahan yang masuk serta berapa kali serbuk logam dan komposit dan/atau skrap termoplastik didaur ulang, misalnya. “Perputaran ini mungkin terjadi di ratusan mesin dan, terutama untuk suku cadang dirgantara, ketertelusuran harus dipertahankan. Ini sangat kompleks dan tantangan besar,” katanya. “Tetapi ada juga tantangan pengulangan di kedua proses dan bagian. Misalnya, satu bagian melewati 5 campuran dan 10 daur ulang sementara mesin dan bagian lain melewati 6 campuran dan 9 daur ulang. Apakah kedua bagian ini sama? Jadi, ini bukan hanya data material, tetapi juga sejumlah besar data dari mesin yang kemudian harus dikorelasikan dengan QA dan lingkungan produksi. Kami percaya Plataine dapat membantu melakukan pekerjaan yang lebih baik dalam memprediksi produksi dan kinerja suku cadang dan dapat memainkan peran pendukung dalam AM dan daur ulang. Kami tidak hanya memiliki infrastruktur perangkat lunak, tetapi juga basis pengetahuan. Jika kami dapat membantu pelanggan kami meningkatkan kemampuan mereka untuk menggunakan AM dan mendaur ulang, terutama dalam komposit, maka ini bagus untuk fleksibilitas, produktivitas, dan keberlanjutan seluruh industri.”

Ke mana arah Komposit 4.0?

“Ini adalah periode yang intens dalam arti yang positif,” kata Ben-Bassat. “Dinamika industri menciptakan kebutuhan akan solusi produksi. Kami memperluas jejak kami di lantai manufaktur dan berfokus pada optimalisasi produksi komposit masing-masing pabrikan.” Dia setuju bahwa tampaknya banyak perusahaan tidak yakin apa yang harus dilakukan atau bagaimana melakukannya. “Saya pikir sulit bagi beberapa perusahaan untuk memahami bagaimana industri 4.0 yang mengubah permainan untuk throughput, kapasitas, dll. Dampak bisnisnya sangat signifikan, itu benar-benar akan mempengaruhi perusahaan mana yang maju dan yang tidak akan mampu bersaing. ”

“Otomasi bergerak maju,” tambahnya. “Itu tidak akan berhenti. Kami telah melihat bahwa perangkat lunak hampir tidak pernah menggantikan orang, tetapi malah membuat tim menjadi lebih baik.” Dengan kata lain, ini membebaskan operator, teknisi, dan manajemen untuk mengatasi masalah baru dan perkembangan baru — untuk mengantisipasi apa yang akan dibutuhkan pelanggan selanjutnya dan untuk mengejar solusi yang secara dramatis akan mengubah kalkulus daya saing dan keberlanjutan komposit. “Ya, kami mengejar filosofi, tetapi yang terpenting, proposisi nilai bisnis yang sangat nyata.”