Mempercepat RTM dengan sensor fluks panas

Terhitung 3-5% dari berat pesawat, roda pendarat telah lama ditargetkan untuk pengurangan berat guna meningkatkan efisiensi pesawat. Hal ini menjadi semakin kritis dengan segera beralih ke sistem propulsi listrik yang mengurangi energi dan emisi.

Misalnya, Safran Landing Systems (Vélizy, Prancis) akan memungkinkan engine-off, taksi listrik melalui motor listrik yang terintegrasi ke roda roda pendaratan pesawat, mengurangi NOx, CO2 , CO dan emisi hidrokarbon yang tidak terbakar masing-masing sebesar 51%, 61%, 73% dan 62%. Ini adalah kemenangan besar untuk penerbangan yang lebih berkelanjutan, tetapi motor listrik membutuhkan daya, dan baterai yang dibutuhkan untuk memasok daya itu berat.

Dengan demikian, permintaan untuk struktur roda pendarat yang ringan tampaknya sangat cocok untuk menerapkan komposit, kecuali untuk satu masalah. “Karena roda pendarat adalah struktur jalur beban tunggal, kegagalan komponen struktural dapat mengakibatkan kondisi pendaratan darurat yang serius,” kata Peet Vergouwen, teknolog di GKN Fokker Landing Gear (Helmond, Belanda). GKN Fokker Landing Gear telah bekerja selama lebih dari satu dekade untuk mendemonstrasikan kelayakan teknis struktur landing gear komposit, termasuk pengembangan drag stay braces yang diperkuat serat karbon (CFRP) untuk F-35 Lightning II . “Karena kekritisannya, struktur roda pendarat termasuk yang paling konservatif di pesawat komersial.” Oleh karena itu, sebagian besar terbuat dari logam berkekuatan tinggi.

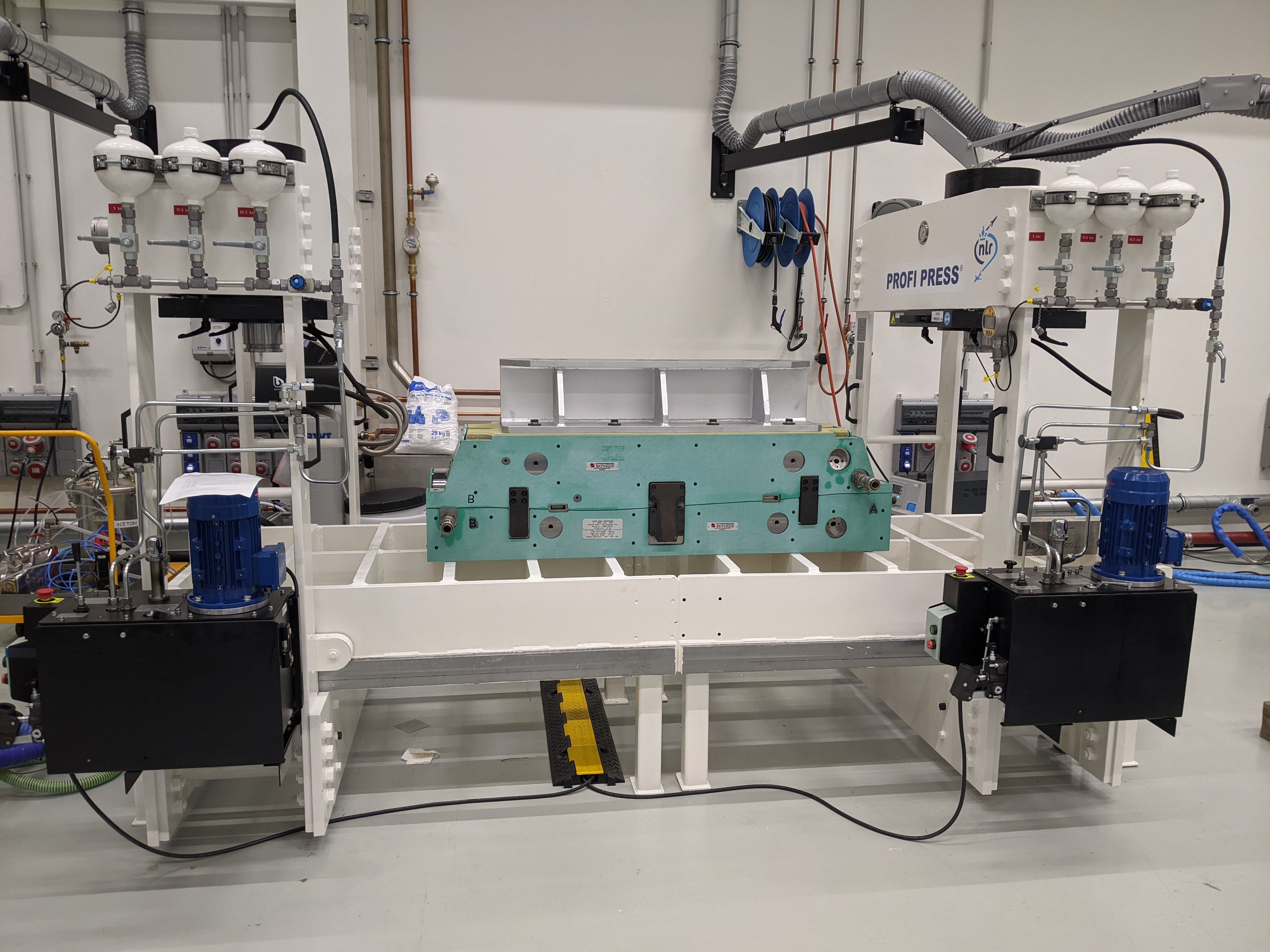

Namun, gelombang itu mulai berbalik. Clean Sky 2 mengejar pengurangan berat 30%, tetapi melalui komponen CFRP dalam proyek HECOLAG (High Efficiency Composites LANding Gear), untuk dua aplikasi. Pada aplikasi pertama, alternatif CFRP dikembangkan untuk penahan seret atas aluminium yang ada untuk landing gear hidung A350-1000, awalnya dikembangkan dan diproduksi oleh Liebherr-Aerospace (Lindenberg, Jerman). Mitra HECOLAG Royal Netherlands Aerospace Centre (NLR, Marknesse) dan GKN Fokker Landing Gear telah merancang drag stay CFRP ini untuk persyaratan Liebherr. Dengan menggunakan teknologi preforming otomatis yang dikembangkan sendiri, NLR telah membangun prototipe fungsional dari drag stay CFRP, yang diuji oleh GKN Fokker Landing Gear.

Dalam aplikasi kedua yang dievaluasi oleh HECOLAG, NLR dan GKN Fokker Landing Gear juga telah mengembangkan CFRP lower side stay dalam hubungannya dengan Sistem Pendaratan Safran untuk roda pendarat utama yang dialiri listrik. CW akan melaporkan secara khusus tentang keseluruhan hasil proyek HECOLAG nanti pada tahun 2021, tetapi di sini, fokusnya adalah pada subproyek INNOTOOL 4.0, dipandu oleh manajer topik GKN Fokker Landing Gear untuk memajukan produksi yang sangat otomatis dari struktur roda pendarat CFRP menggunakan resin transfer moulding (RTM) . Secara khusus, INNOTOOL 4.0 berusaha untuk mendemonstrasikan perkakas terintegrasi sensor yang akan memimpin jalan ke perkakas yang lebih kecil dengan massa yang lebih sedikit untuk siklus produksi yang lebih cepat, penanganan yang lebih mudah dan konsumsi energi yang berkurang, serta peningkatan otomatisasi untuk biaya yang lebih rendah dan kontrol proses komposit 4.0 yang cerdas. Proyek INNOTOOL 4.0 didanai oleh Clean Sky 2 Joint Undertaking di bawah program penelitian dan inovasi Horizon UE di bawah GAP No. 821261.

sasaran INNOTOOL 4.0

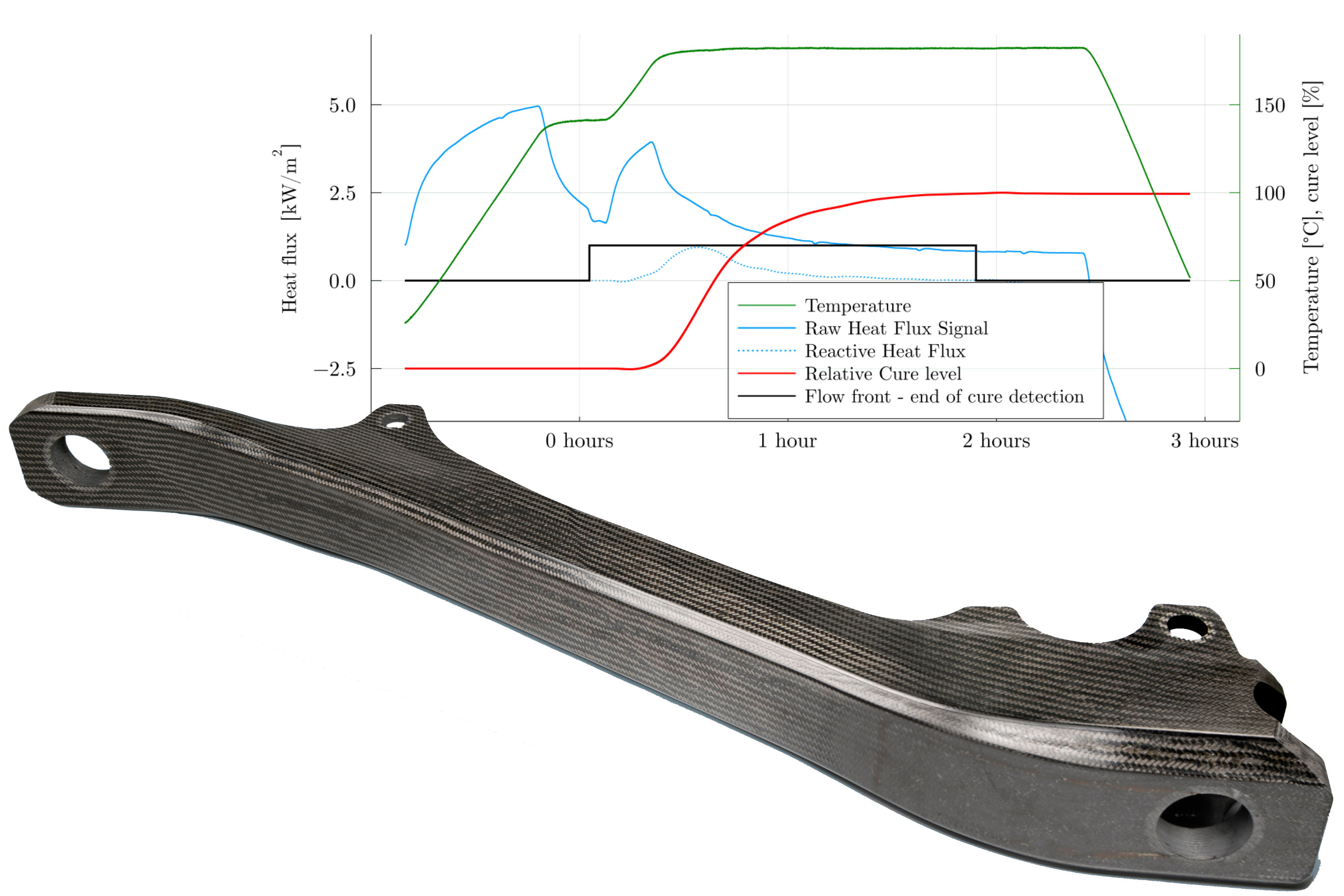

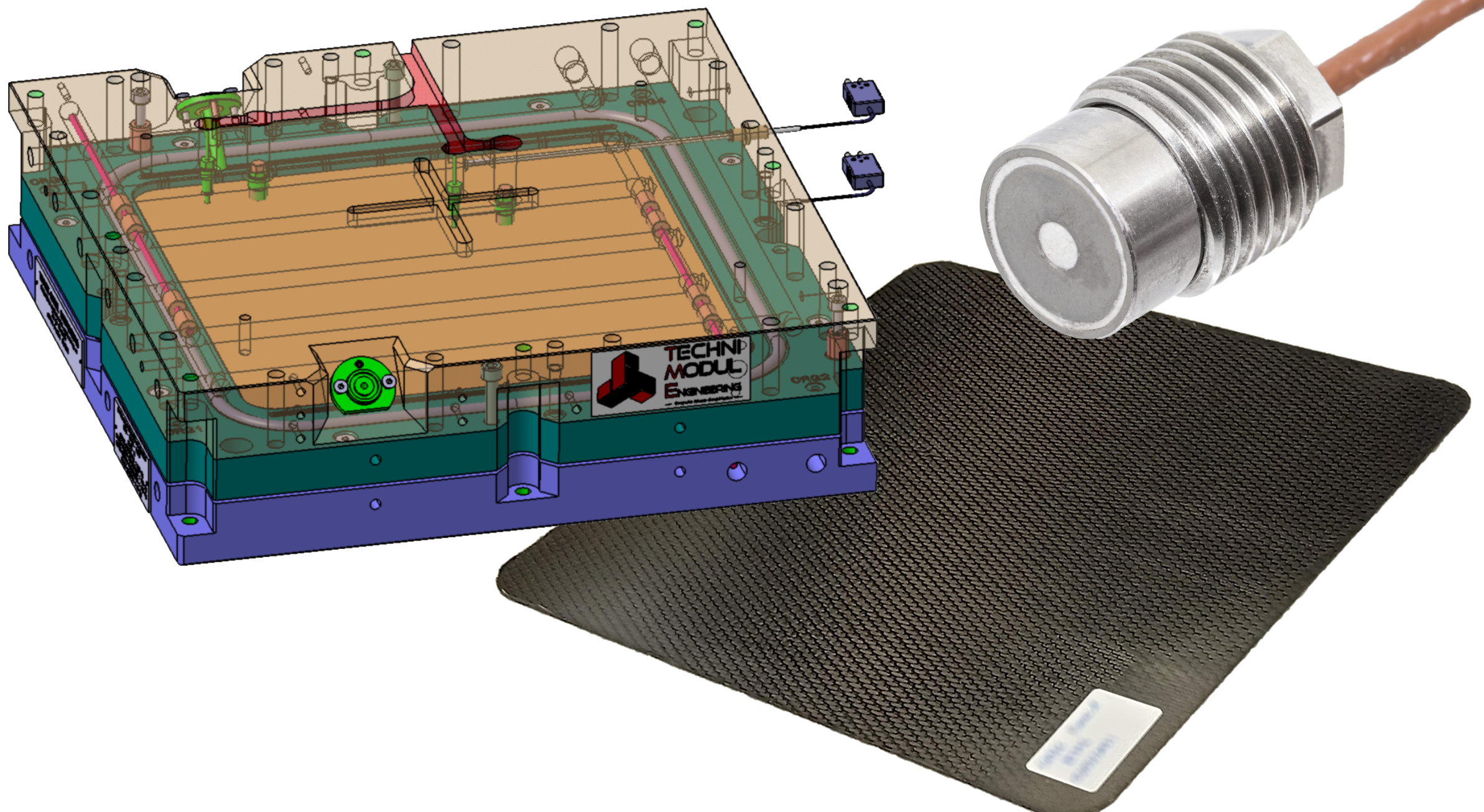

Demonstran untuk bagian kedua HECOLAG ini (lihat gambar pembuka) lebih merupakan bagian umum, Vergouwen menjelaskan. “Ini untuk mendemonstrasikan desain bagian, simulasi, dan metodologi manufaktur yang akan memberikan kinerja, tingkat produksi, dan biaya yang dibutuhkan untuk pesawat lorong tunggal.” Pada akhir tahun 2017, konsorsium HECOLAG telah menetapkan bagian demonstran CFRP awal dan alat produksi, menganalisis perilaku termal alat dan melakukan uji kinerja. Produk besar dan kompleks ini lulus tinjauan desain awal dan mencapai tingkat kesiapan teknologi (TRL) 4 di akhir tahun itu. “Berdasarkan masalah dan pelajaran yang dipetik dari demonstran pertama itu, kami mencari mitra untuk mengembangkan teknologi perkakas RTM guna mengoptimalkan dan memperpendek siklus penyembuhan,” kata Vergouwen. A Clean Sky 2 Call for Partners diterbitkan pada tahun 2018 dan diberikan kepada konsorsium INNOTOOL 4.0, yang terdiri dari pemasok peralatan dan otomasi Techni-Modul Engineering (TME, Coudes, Prancis) dan spesialis injeksi resin Isojet Equipements (Corbas, Prancis). Mereka mulai bekerja pada April 2019 dan menyelesaikan pencapaian awal pada Maret 2021.

“Bagian komposit harus kompetitif biaya dengan baja dan aluminium tempa,” catat Vergouwen di GKN Fokker Landing Gear. “Itu hanya mungkin dengan otomatisasi, memungkinkan jumlah jam kerja yang sangat rendah dan bahan yang lebih terjangkau daripada CFRP kelas kedirgantaraan yang disembuhkan dengan autoklaf saat ini.”

Dengan demikian, INNOTOOL 4.0 berusaha mengintegrasikan sensor ke dalam perkakas RTM yang akan memantau dan mengelola proses injeksi dan pengawetan termasuk deteksi depan aliran resin. “Tujuannya adalah untuk sepenuhnya otomatis — memuat bentuk awal, menekan tombol, dan peralatan pencetakan akan mengatur suhu, tekanan, vakum, dan pengeringan,” kata Stéphane Besson, direktur komersial di TME. Namun, ini adalah pertama kalinya GKN Fokker Landing Gear dan TME bekerja dengan pemantauan penyembuhan. “Kami telah bekerja dengan sensor suhu dan tekanan sebelumnya,” kata Besson, “tetapi tidak dengan sensor untuk aliran resin dan polimerisasi.”

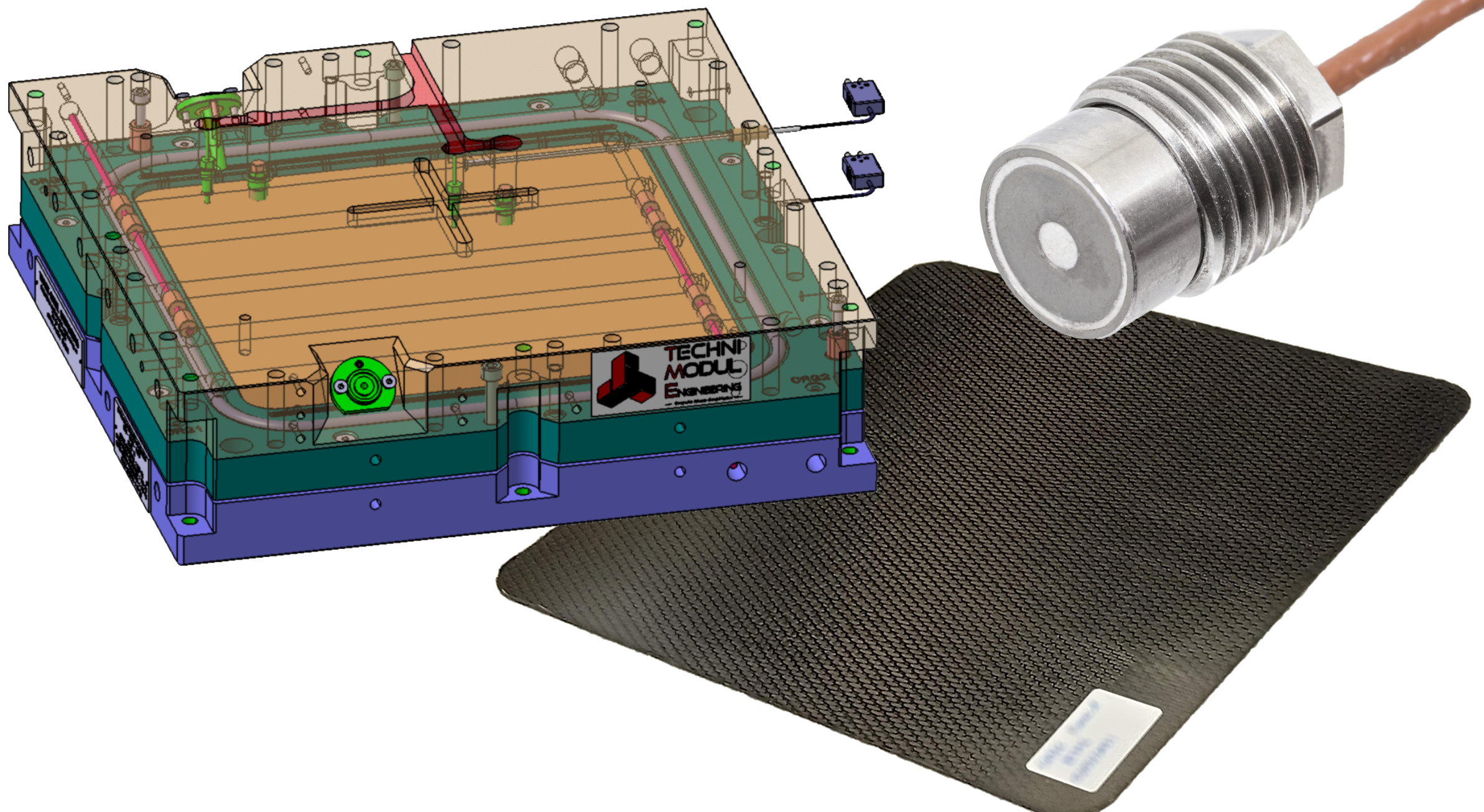

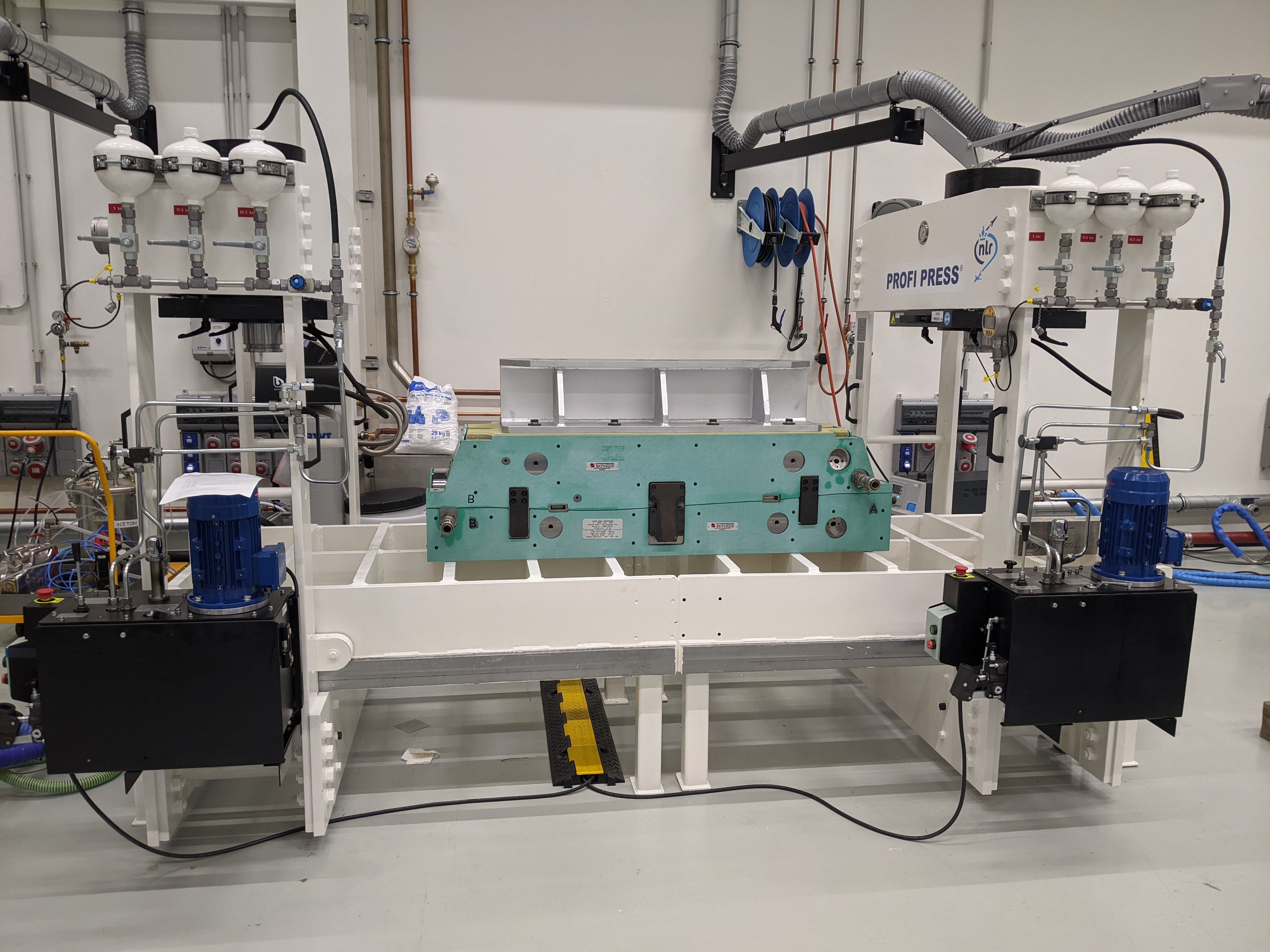

Tonggak awal proyek INNOTOOL 4.0 mengharuskan TME dan Isojet untuk mengirimkan alat cetakan dan sistem injeksi yang dilengkapi sensor ke NLR yang akan digunakan untuk memproduksi suku cadang demonstran pada bulan Maret dan April 2021. Secara paralel, TME akan menggunakan alat yang ada untuk produksi Pelat CFRP — berukuran 600 x 600 milimeter dengan ketebalan 1-8 milimeter — dimodifikasi dengan sensor yang sama untuk uji coba kontrol proses di fasilitas mereka. “Ini adalah sesuatu yang Anda lebih suka lakukan dalam skala kecil untuk pertama kalinya daripada langsung pada alat besar dengan komponen berbiaya tinggi,” kata Vergouwen. Jadi, TME menggunakan alat yang berbeda, tetapi sensor yang sama untuk menunjukkan kemampuan dan kedalamannya. Dengan pengujian ini selesai, NLR kemudian akan menggunakan kembali alat HECOLAG utama untuk menghasilkan putaran baru demonstran CFRP untuk lebih mengoptimalkan kontrol proses pada bagian yang sebenarnya.

Desain alat produksi RTM

TME memulai produksi desain alat RTM menggunakan perangkat lunak CATIA V5 oleh Dassault Systèmes (Vélizy-Villacoublay, Prancis) untuk desain mekanik dan listrik, dan ANSYS (Canonsburg, Pa., AS) untuk simulasi termal dan mekanik. Alat ini akan dipasangkan dengan sistem 1K-2K (untuk resin satu dan dua bagian) berbasis piston Isojet untuk menyuntikkan Hexcel (Stamford, Conn., AS) HexFlow 2K RTM 6 dan Solvay (Alpharetta, Ga., AS) 1K PRISM EP 2400 satu komponen, resin epoksi tingkat kedirgantaraan pada tekanan injeksi hingga 20 bar.

“Bentuk alat cetak ini sangat kompleks,” catat Besson, “menggabungkan berbagai ketebalan dalam bentuk kering 3D dengan bentuk tabung tertutup. Ini menciptakan transisi ketebalan yang kompleks, dengan masalah seputar perakitan bentuk awal, akurasi ujung lapis, gradien suhu internal dan penyusutan resin, serta cara mengoptimalkan metode pemanasan dan kapasitas pemanasan mandrel internal untuk memungkinkan waktu siklus yang singkat. Untuk mengaktifkan waktu siklus yang singkat, semua elemen alat harus mudah digunakan, kuat, dan memungkinkan pemanasan dan pendinginan yang cepat.” Meskipun proyek INNOTOOL 4.0 secara singkat meminta solusi cetakan non-logam, satu set cetakan baja atas dan bawah yang cocok telah dirancang karena tekanan yang diperlukan untuk meminimalkan kerutan dan memastikan keselarasan serat selama pembentukan.

Cetakan atas dan bawah yang cocok dan mandrel dipanaskan dan didinginkan. “Cetakan yang cocok menggunakan sirkuit air terintegrasi sementara mandrel dipanaskan dengan listrik,” jelas Besson. “Sirkulasi air memberikan pemanasan dan pendinginan cepat untuk mengurangi waktu paruh siklus dan pemanasan listrik mencapai hal yang sama di mandrel di mana ruang terbatas.”

“Tantangan lain adalah jumlah suku cadang di mandrel,” kata Besson. “Karena bentuknya yang rumit dan perlu melepas mandrel setelah dicetak, mandrel ini terdiri dari enam komponen pemanas otomatis dan dua elemen pendukung yang dilewati sensor untuk mengontrol suhu internal potongan mandrel. Saat digunakan, elemen-elemen ini dirakit dengan tangan dengan bantuan penyangga dasar yang memandu operator.” Bekerja dengan mandrel tiup sebagai solusi akan diselesaikan dalam proyek HECOLAG yang lebih besar, tetapi itu tidak termasuk dalam subproyek INNOTOOL 4.0.

Sensor fluks panas

TME awalnya direncanakan untuk menggunakan sensor dielektrik untuk memantau aliran resin dan menyembuhkan (lihat "Menggabungkan pengukuran dielektrik AC dan DC untuk pemantauan penyembuhan komposit") tetapi beralih ke sensor fluks panas dari TFX (Boncourt, Swiss). “Seiring kemajuan kami dalam pengembangan, kami ingin sensor yang memungkinkan pengukuran tanpa kontak langsung dengan polimer dan material komposit untuk dikontrol,” jelas Jorge Lopez Torres, manajer proyek di TME. “Sensor TFX mengaktifkan ini karena mereka mengukur fluks panas, yang merambat melalui material.” Dia menunjukkan bahwa ini pada dasarnya adalah pengukuran yang sama yang digunakan dalam kalorimetri pemindaian diferensial (DSC), teknik laboratorium yang menganalisis keadaan penyembuhan polimer atau komposit. Khususnya, sensor TFX dan pengujian DSC mengukur panas yang dilepaskan selama polimerisasi/penyembuhan dan menghasilkan kurva fluks panas versus suhu dan waktu.

Untuk sensor TFX, data suhu berasal dari sensor suhu internal di dalam sensor fluks panas. Meskipun sensor dielektrik sama-sama dilengkapi dengan sensor suhu internal, kedua sensor tersebut sangat berbeda. “Sensor dielektrik secara langsung mengukur sifat polimer selama pengawetan,” jelas manajer TFX Dr. Fabien Cara. “Sensor fluks panas tidak memberikan status material pada saat tertentu. Namun, mengukur panas yang dihasilkan selama aliran resin dan polimerisasi memberikan pandangan yang bagus tentang bagaimana proses berperilaku dan seberapa berulang siklus penyembuhan untuk setiap bagian yang diproduksi. Dan seperti DSC, kami perlu melihat seluruh kurva proses pengawetan, tetapi kemampuan kami untuk memantau penyembuhan sangat andal.”

Pengalaman puluhan tahun

Didirikan sebagai Thermoflux pada tahun 2000, sensor TFX telah digunakan dalam uji coba di pusat R&D dan dalam aplikasi industri oleh lebih dari 100 pelanggan di seluruh dunia. “Kami mulai bekerja dengan RTM lebih dari 15 tahun yang lalu,” kata Cara, “pertama dengan BMW untuk suku cadang otomotif dan juga untuk pusat teknis yang sekarang dikenal sebagai Institute de Soudure [(Saint-Avold, Prancis)]. Pada tahun 2006 dan 2012, kami memulai dua proyek besar untuk memantau perawatan bilah kipas mesin pesawat yang dibuat menggunakan RTM dan anyaman 3D. Safran memiliki sistem akuisisi data yang kami kembangkan untuk mereka di lab komposit mereka di dekat Paris. Mereka dapat merekam hingga 100 sinyal secara bersamaan [(fluks panas, suhu, dan tekanan]) dan menganalisisnya untuk proses curing dan pemantauan siklus.” TFX juga telah bekerja dengan Hexcel di labnya di Les Avenières, Prancis, untuk memantau kualitas dan siklus pemrosesan dengan resin termoset yang disuntikkan ke dalam bentuk kering. Sensor TFX juga digunakan dalam proyek dengan IRT-M2P (Porcelette, Prancis) untuk mendemonstrasikan RTM Kompresi (Pelajari Lebih Lanjut). “Sensor kami sangat efisien untuk proses cepat seperti pencetakan kompresi, termasuk dengan senyawa cetakan SMC dan BMC,” catat Cara. “Kami juga memenangkan penghargaan JEC Innovation pada tahun 2016 dengan Huntsman Advanced Materials [(Basel, Swiss)] untuk pengembangan berjudul, 'Suku cadang epoksi struktural dengan kualitas autoklaf dalam waktu kurang dari 1 menit.'”

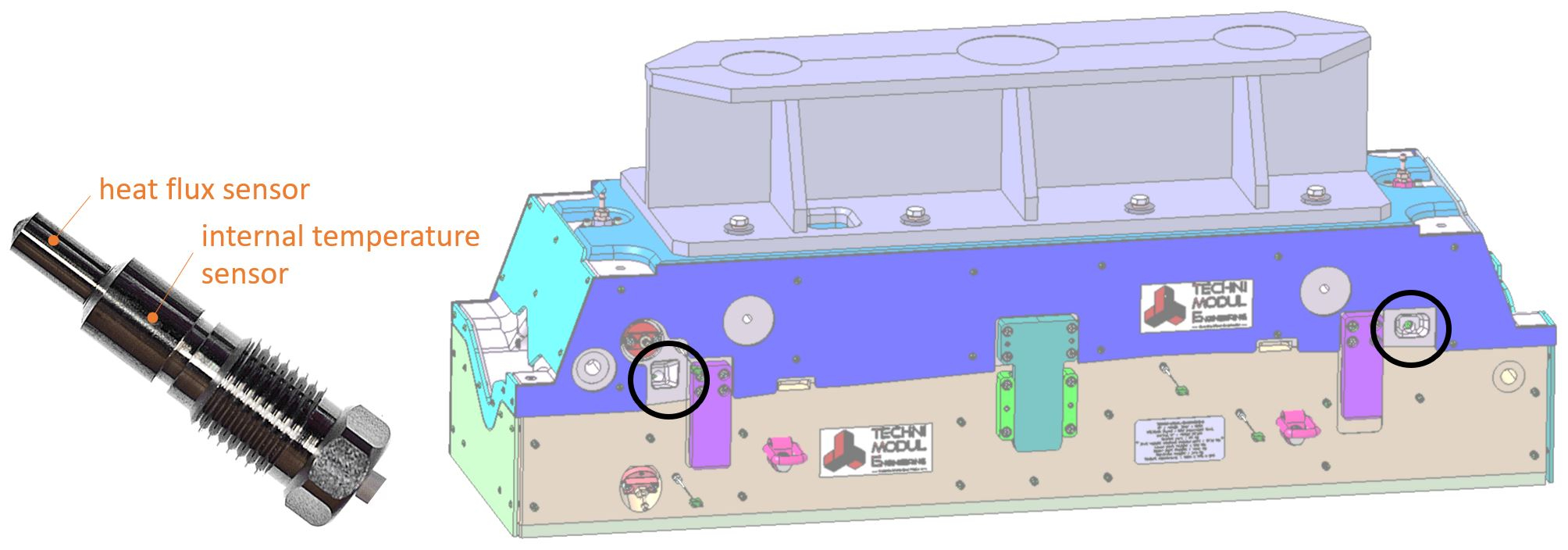

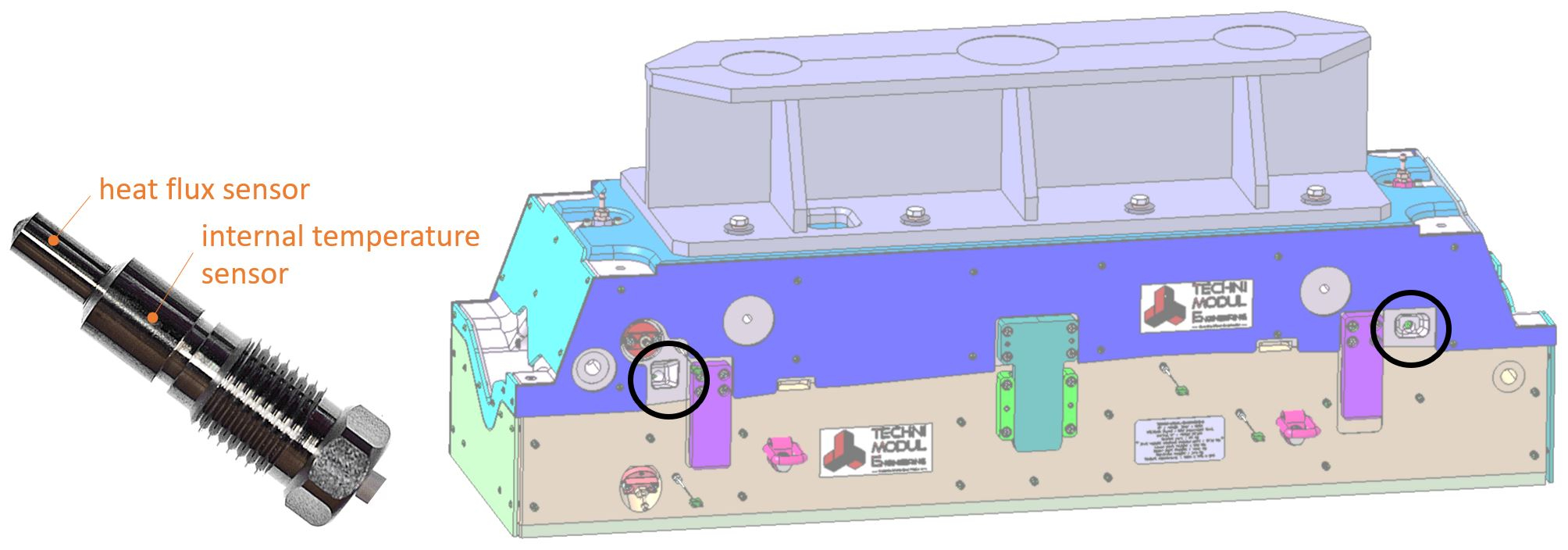

TFX memiliki sensor untuk setiap jenis proses pencetakan komposit, berdasarkan metode perpindahan panas ke sensor:konduksi (RTM, kompresi dan pencetakan injeksi), konveksi (autoklaf, oven) dan radiasi (gulungan filamen, AFP). Sensor yang digunakan dalam proyek INNOTOOL 4.0 bersifat konduktif, dirancang untuk ditanamkan dalam cetakan RTM logam. “Mereka memberikan sinyal yang sangat berulang pada jarak hingga 1 milimeter dari permukaan pahat dan material komposit,” catat Cara.

TME memasang dua sensor TFX-191 — satu di pintu masuk resin dan satu lagi di pintu keluar resin — ke dalam cetakan atas perangkat produksi yang cocok yang kemudian dikirim ke NLR (Gbr. 1, 2). NLR menggunakan alat produksi ini untuk membuat suku cadang demonstrasi HECOLAG pada bulan Maret dan April 2021. Sensor TFX-191 adalah untuk alat logam tebal.

Secara paralel, TME mengambil alat internal yang lebih kecil yang digunakan untuk membuat pelat sampel CFRP dan memodifikasinya dengan dua sensor TFX-224, yang lebih pendek, untuk alat yang lebih tipis (Gbr. 3). Perangkat pelat RTM ini kemudian digunakan untuk melakukan uji coba demonstrasi sensor sesuai dengan tujuan INNOTOOL 4.0 yang dijelaskan di atas. “Sensor ini mirip dengan yang kami gunakan untuk Safran,” kata Cara, “tetapi sekarang ditingkatkan menjadi jauh lebih ringkas dan sensitif.” Sensor ditempatkan di dekat bagian tengah dan pintu keluar resin. Selain sensor fluks panas, TFX mengembangkan dan memasok dua sistem akuisisi data — satu dikirim ke Isojet dan satu digunakan oleh TME untuk uji coba pelat CFRP.

Hasil pengujian INNOTOOL 4.0

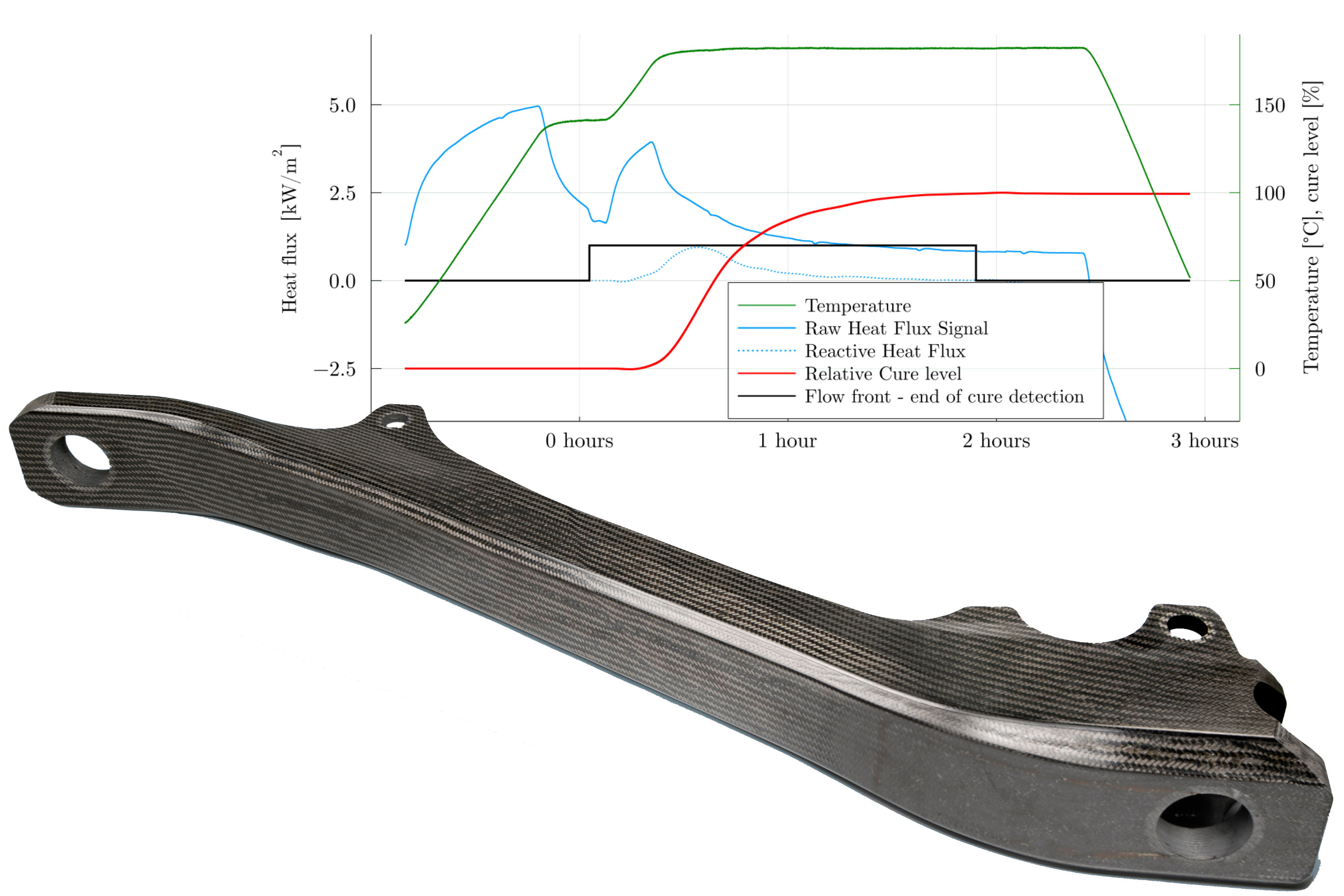

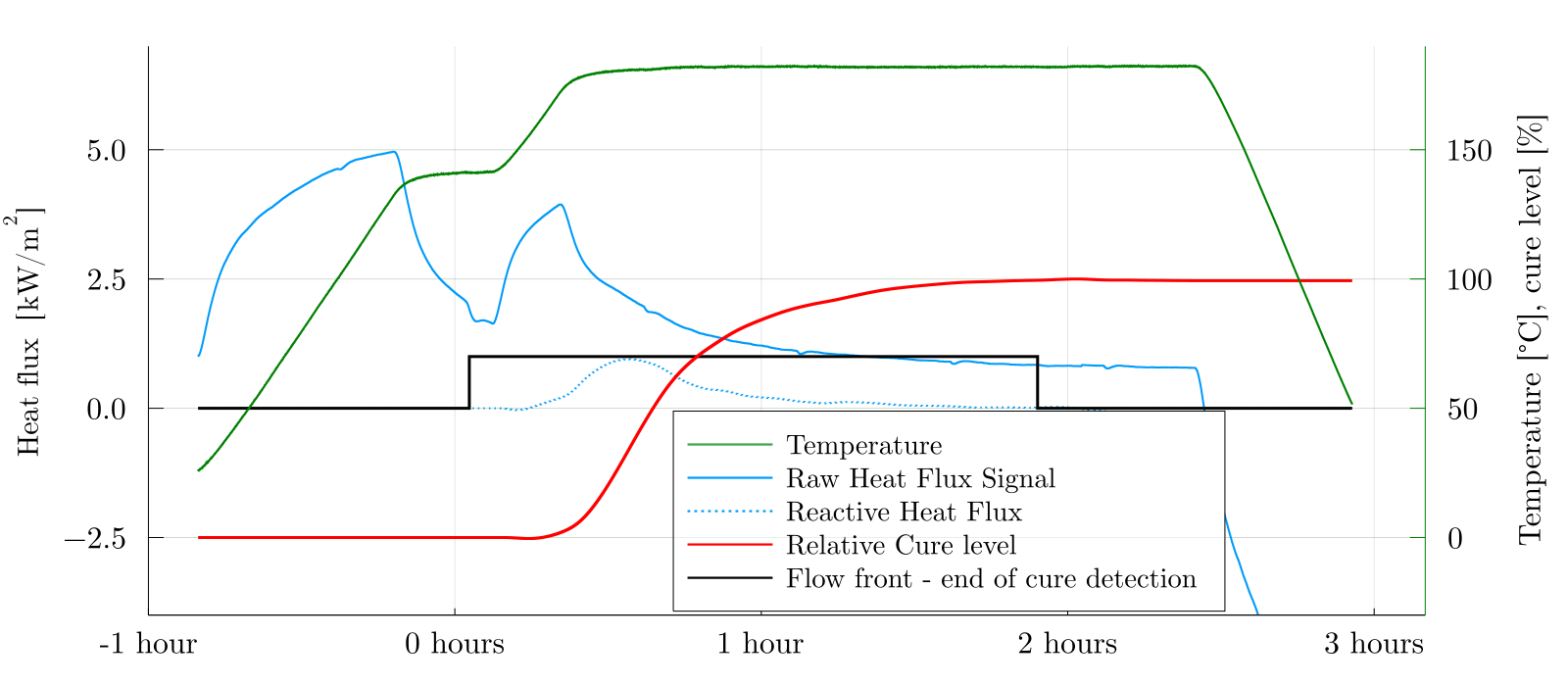

Uji coba yang dilakukan TME menggunakan alat pelatnya yang dimodifikasi dengan sensor TFX menguji dua resin berbeda — HexFlow RTM 6 dan PRISM EP 2400 — serta pengaruh ketebalan bagian dan waktu pengeringan keseluruhan. “Sensor memberikan sinyal yang bagus untuk memantau siklus penyembuhan,” kata Cara. “Tim kemudian menganalisis kurva penyembuhan dan menunjukkan bahwa waktu penyembuhan untuk RTM 6 dapat dikurangi setidaknya 30 menit dari pengobatan dua jam yang ditentukan.”

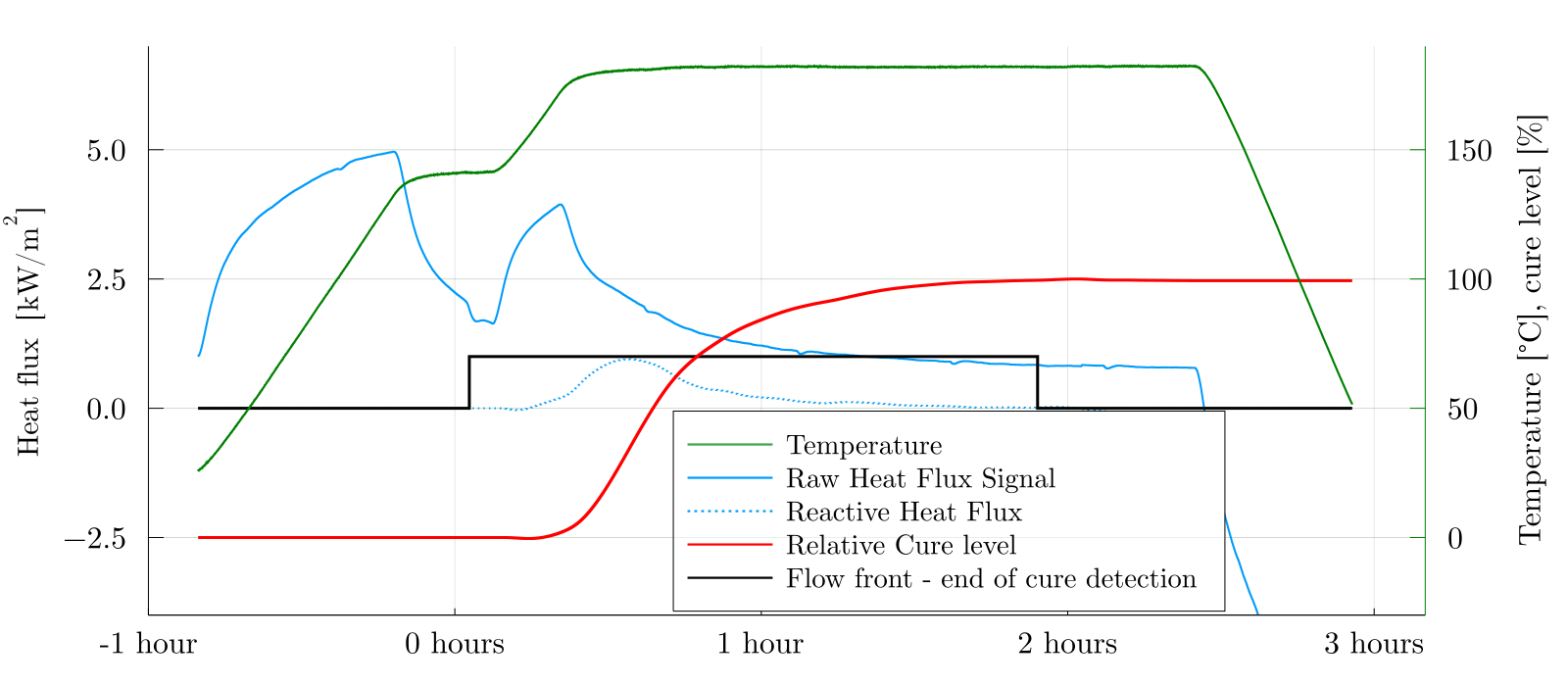

Hal ini dapat dilihat pada kurva di bawah ini, dimana t=0 jam adalah awal penyuntikan. Catatan, waktu pengawetan dimulai ketika suhu mencapai 180°C dan akhir pengerasan sesuai dengan 99% dari tingkat pengerasan relatif (lihat sumbu vertikal di kanan). Akhir penyembuhan juga bertepatan dengan stabilisasi fluks panas mentah.

Ini diverifikasi dengan pengukuran kondisi penyembuhan dari bagian yang dibongkar menggunakan analisis mekanik dinamis (DMA), teknik lab alternatif untuk DSC yang mengukur suhu transisi gelas (Tg ) untuk komposit. “Hasil DMA mengkonfirmasi bahwa untuk resin RTM 6, Tg tetap tidak berubah setelah 90 menit curing pada 180 ° C,” tambahnya.

Pengaruh ketebalan juga diselidiki. “Pelat CFRP pertama yang diuji oleh TME dalam uji demonstrasi sensornya memiliki ketebalan kurang dari 2 milimeter,” catat Cara. “Pelat ini juga memiliki volume serat yang tinggi (50-60%) dan siklus penyembuhan yang lambat untuk mencegah eksoterm dan potensi masalah dengan tekanan termal dan kualitas suku cadang. Semua ini sangat normal untuk bagian dirgantara, tetapi itu berarti ada sangat sedikit resin, dan dengan demikian jumlah fluks panas yang dilepaskan oleh reaksi resin adalah kecil. Jadi kami, pada dasarnya, mencari jarum fluks panas karena pengawetan resin di dalam lautan pemanasan alat dan bagiannya.”

Dengan kata lain, seperti yang dijelaskan Cara, “Kebanyakan siklus penyembuhan RTM kedirgantaraan melibatkan injeksi resin pada satu suhu dan kemudian meningkat untuk menyembuhkan pada suhu kedua yang lebih tinggi. Jadi, ketika Anda menyelesaikan injeksi, Anda memanaskan alat ke suhu curing, yang menghasilkan fluks panas yang besar di sistem secara keseluruhan.” Namun, seperti pengujian DSC, kunci untuk memantau penyembuhan dengan sensor fluks panas adalah mengukur panas yang dilepaskan selama polimerisasi/pengawetan dan menampilkan pengukuran tersebut dalam kurva fluks panas versus suhu dalam sistem pencetakan dan waktu. “Jadi, kami menemukan metode yang membantu kami mengurangi dasar pemanasan cetakan, dan konduksi panas itu ke bagian tersebut, sehingga memungkinkan untuk mengidentifikasi fluks panas dari reaksi resin.”

Jadi, meskipun kondisi proses di pelat tipis awal sangat menantang, kata Cara, “kita masih bisa melihat fluks panas dari reaksi resin. Namun, dengan juga membuat bagian yang lebih tebal, kami dapat melihat dengan tepat perbedaan tingkat fluks panas menurut ketebalan bagian dan ini memvalidasi pemantauan penyembuhan kami di bagian yang tipis.” Perhatikan, kurva di atas (juga ditunjukkan pada foto pembukaan) diperoleh dengan menggunakan resin RTM 6 dalam pelat setebal 3,2 milimeter.

Hasil untuk deteksi depan aliran resin, bagaimanapun, lebih bermasalah. “Untuk sensor di dekat pintu keluar, kami bisa melihat aliran dengan sangat baik, tetapi tidak untuk sensor di dekat pusat, di mana resin datang sangat terlambat,” kata Cara. “Deteksi aliran depan dengan sensor fluks panas membutuhkan aliran resin untuk menghasilkan perubahan dalam medan termal lokal. Ini terjadi ketika resin tidak pada suhu yang sama dengan bentuk awal.” Dia mencatat bahwa T lebih besar dari 0,1°C sudah cukup untuk deteksi. “Namun, dengan uji coba pelat CFRP yang tipis, suhu di dalam cetakan sangat merata dan resin datang dengan sangat lambat. Dengan demikian, kontras termal tidak cukup untuk mendeteksi kedatangan resin versus kebisingan termal dalam sistem secara keseluruhan. Namun, kedatangan resin di pintu keluar lebih cepat karena runner [celah antara preform dan tepi cetakan, lihat “Membuat bagian geometri kompleks RAPM”] yang membantu menciptakan kontras termal yang lebih besar yang lebih mudah dideteksi dan dipantau. ”

Cara menyarankan bahwa pemantauan aliran resin depan ini dapat ditingkatkan dengan sensor aktif baru yang telah dikembangkan TFX yang menggunakan kemampuan pemanasan terintegrasi di dalam sensor. “Ini memungkinkan sensor untuk membantu memberikan kontras termal yang diperlukan di bagian dan proses yang secara inheren sulit,” jelasnya.

Memperluas kemampuan kontrol proses komposit

“Kami senang dengan pekerjaan yang telah kami selesaikan sejauh ini,” kata Torres, “tetapi ini baru langkah pertama. Tujuannya adalah menggunakan sensor fluks panas ini untuk mengelola pemrosesan komposit di lingkungan produksi.” Hal ini dimungkinkan, kata Cara, dengan secara otomatis mengirimkan sinyal dari sistem sensor ke peralatan injeksi berdasarkan kedatangan resin dan ke pers berdasarkan kemiringan nol pada kurva curing. Torres menambahkan bahwa TME memiliki sistem kontrol proses untuk mesin injeksi dan mesin press RTM yang mengatur suhu dan tekanan. “Langkah selanjutnya,” katanya, “adalah mengintegrasikan sensor TFX ke dalam sistem kontrol ini dan mengelola keseluruhan proses dari laptop.” Cara mencatat bahwa sensor TFX dan akuisisi data juga bekerja dengan sensor tekanan (misalnya, Kistler, Winterthur, Swiss) untuk membantu dalam kontrol proses keseluruhan ini, dan perusahaannya sedang mengembangkan sensor yang akan mengukur fluks panas, suhu dan tekanan dalam satu perangkat terintegrasi.

Tetapi apakah kontrol proses ini terjangkau? Cara mengatakan investasi awal $10-30.000 untuk sistem pemantauan umumnya mencapai pengembalian dalam fase pengembangan, mengurangi coba-coba melalui proses yang lebih baik dan pemahaman bagian. “Sistem ini kemudian memberikan penghematan selama produksi, mengurangi waktu siklus, memastikan pengulangan, dan menyediakan deteksi dini penyimpangan atau ketidaksesuaian.”

Di GKN Fokker, Vergouwen percaya bahwa begitu kemampuan untuk mengurangi waktu siklus dan meningkatkan biaya terbukti, “maka dimungkinkan untuk membayangkan komposit tidak hanya pada jenis komponen roda pendarat yang ditunjukkan dalam proyek INNOTOOL 4.0 dan HECOLAG, tetapi semua jenis bagian. Itu akan membuka ruang desain kami dan memungkinkan kami untuk mendorong batas-batas roda pendarat ringan lebih jauh.” Besson melihat aplikasi yang lebih luas lagi:“Jenis kontrol proses ini dapat dikembangkan untuk semua jenis cetakan dan komponen komposit.”