Komposit sebagai penguat bodi otomatis

Meskipun komposit telah membuat beberapa terobosan dalam struktur body-in-white (BIW) otomotif, penggunaan material di area kendaraan ini telah lama didominasi oleh baja dan, baru-baru ini, aluminium. Karena itu, pembuat mobil sangat bergantung pada pengelasan dan pengencang mekanis seperti baut dan sekrup untuk bergabung dengan struktur logam. Meskipun umumnya kuat, sambungan las dan pengencang bisa gagal. Mereka juga berbuat sedikit untuk meningkatkan kekakuan (tanpa terlalu meningkatkan massa) atau untuk mengurangi kebisingan/getaran/kekerasan (NVH) atau energi tabrakan yang melewati kendaraan. Salah satu cara untuk mengatasi tantangan ini adalah dengan memperkuat sambungan dan rongga BIW dengan komposit yang digabungkan dengan perekat struktural.

Contoh dari solusi semacam itu adalah kelas material/teknologi yang disebut solusi bodi komposit (CBS). Ini termasuk sisipan struktural 3D untuk memperkuat struktur kendaraan utama yang menggabungkan elemen BIW atau substruktur kendaraan lainnya, pembawa termoplastik (dengan penguatan serat kontinu atau terputus-putus) dan perekat struktural berbusa yang diaktifkan panas. Elemen CBS dipasang di bagian bengkel pada awal pembuatan kendaraan, sebelum penerapan lapisan pencegah karat elektroforesis (E-coat).

Komponen CBS biasanya diproduksi dalam proses overmolding 2K/injeksi di mana pembawa — menggabungkan tab las atau snap-fit untuk sementara bergabung dengan CBS ke komponen BIW logam — secara selektif overmolded dengan perekat yang dapat diperluas dan mungkin sealant tambahan (dalam proses 3K) untuk fungsionalitas tambahan. Perekat kering yang tidak diawetkan (berdasarkan bahan kimia epoksi khusus) dapat dicetak menjadi bentuk yang kompleks, namun memungkinkan cakupan E-coat elemen logam dengan mempertahankan celah antara permukaan komposit dan logam sebelum ekspansi akibat panas selama pasca -E-coat oven menyembuhkan. Saat busa mengembang, celah disegel antara pembawa dan komponen sekitarnya, menguncinya bersama-sama dalam "struktur makro" seperti kotak yang meningkatkan sifat mekanik, terutama di bawah beban tinggi dan dinamis.

Ketika dimasukkan sejak awal dalam desain kendaraan, modul CBS adalah pilihan massal dan hemat biaya untuk meningkatkan kekakuan BIW lokal dan global serta meningkatkan keselamatan dan kenyamanan penumpang pada massa yang lebih rendah. Mereka juga memungkinkan biaya netral atau lebih rendah dibandingkan solusi semua logam yang lebih berat. Awalnya hanya digunakan di otomotif, portofolio bahan pembawa dan perekat yang terus berkembang telah memperluas penggunaan CBS, berikut sorotannya.

Dirancang untuk tantangan performa

Teknologi CBS dikembangkan dan dikomersialkan oleh L&L Products Inc. (Romeo, Mich., A.S.). Dengan sejarah panjang sebagai pemasok otomotif untuk sealant, penanggulangan akustik dan penguatan untuk meningkatkan kinerja BIW, L&L mengembangkan teknologi untuk membantu pelanggan meningkatkan keselamatan penumpang dan memenuhi persyaratan kecelakaan otomotif yang lebih ketat dengan biaya dan berat yang lebih rendah sambil meningkatkan pemrosesan dan perakitan selama pembuatan kendaraan .

Antara 1995 dan 2004, CORE Products, perusahaan patungan antara L&L dan Gurit Essex (Wattwil, Swiss), bertanggung jawab atas pengembangan aplikasi awal dan manufaktur CBS. L&L akhirnya mengakuisisi semua aset CORE, yang sekarang beroperasi sebagai L&L Products Europe.

L&L bekerja sama dengan pemasok materialnya selama pengembangan awal dan perluasan teknologi CBS selanjutnya. Salah satu perusahaan tersebut, Lanxess AG (Kologne, Jerman), telah lama menyediakan material pembawa komposit dan karakterisasi material serta dukungan simulasi untuk L&L di Eropa.

CBS dalam aplikasi

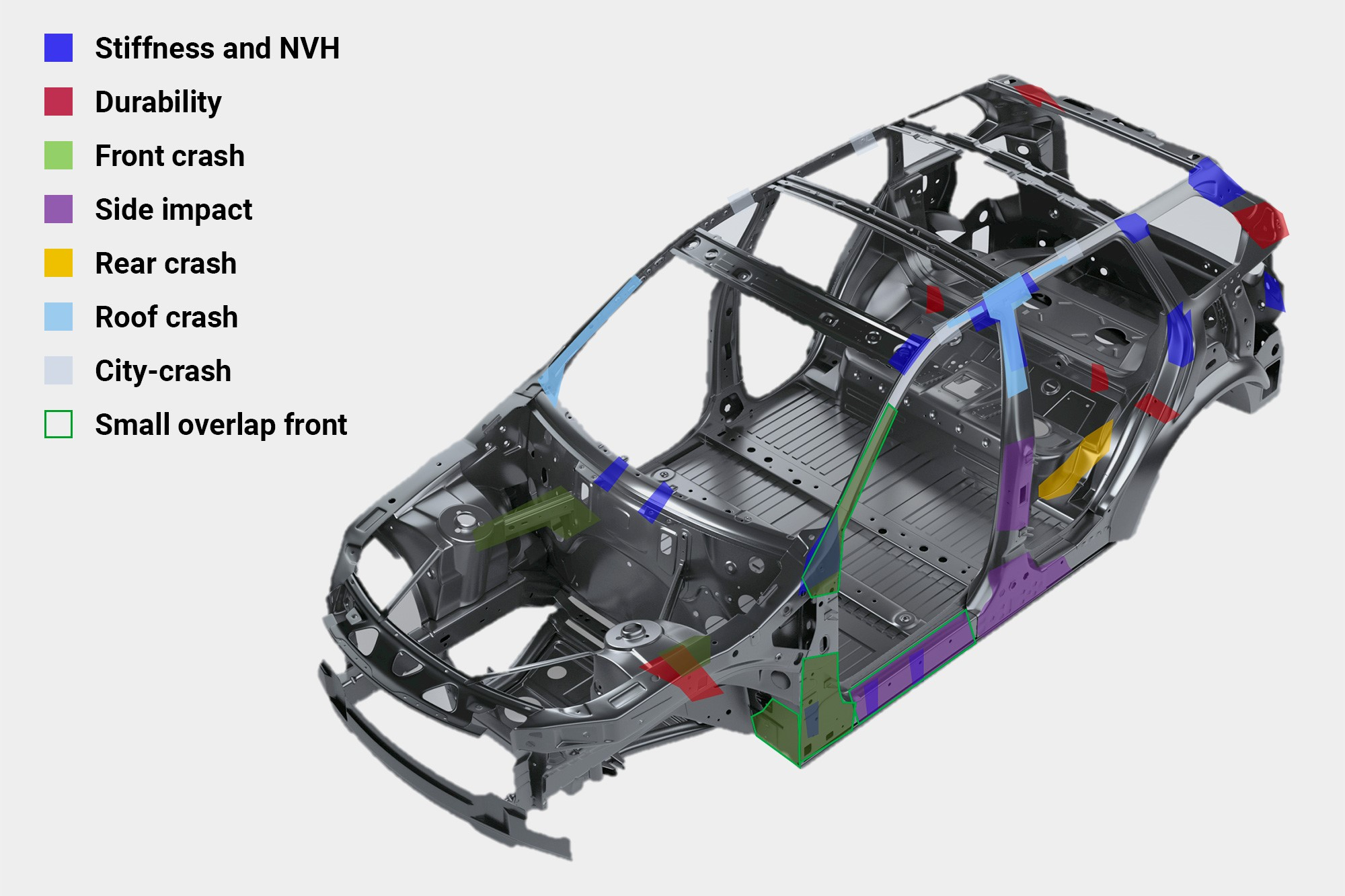

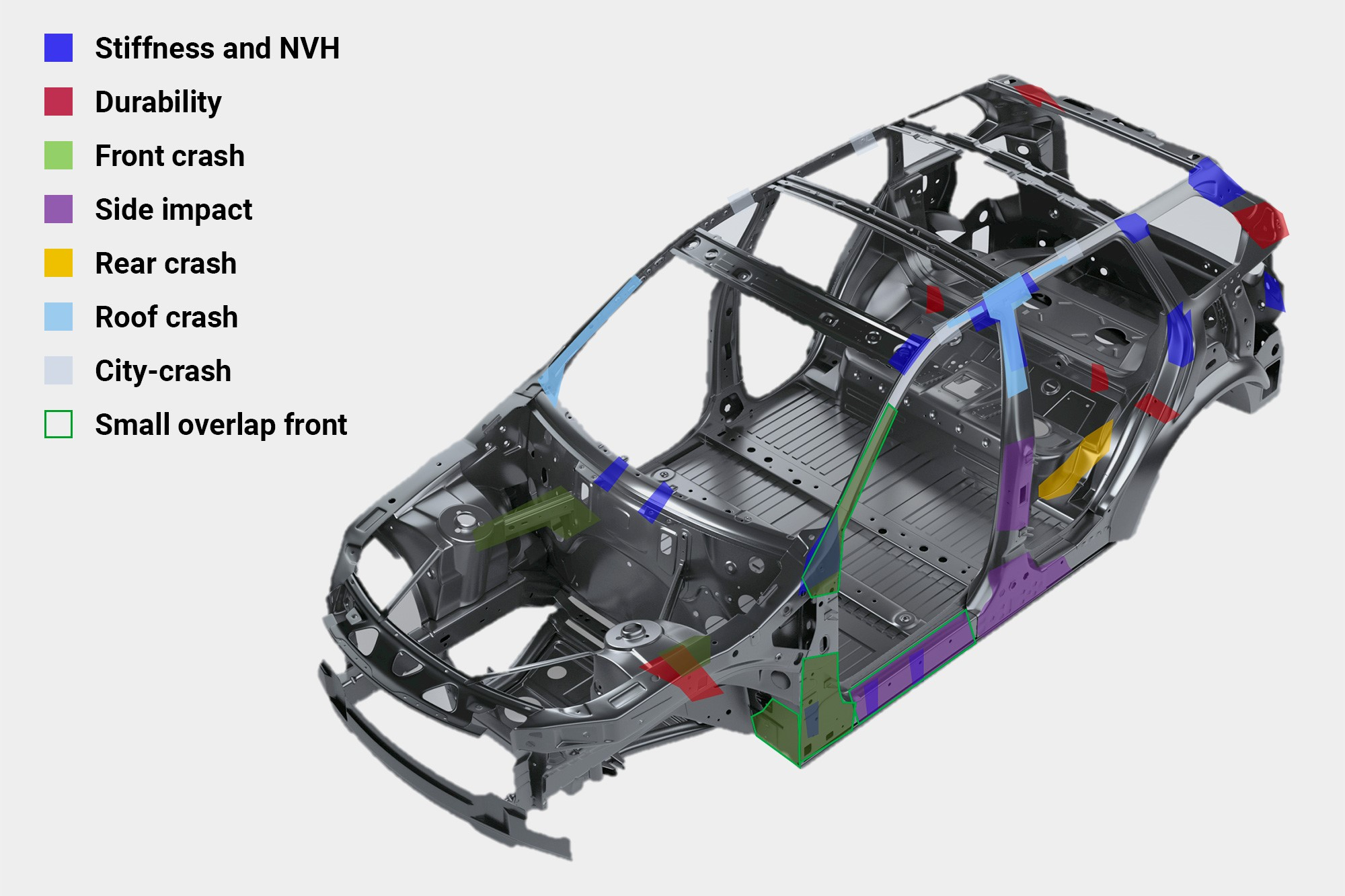

Selain manfaat yang telah disebutkan, teknologi CBS memberikan transisi jalur beban yang lebih baik, manajemen beban multiaksial, dan penyerapan energi; stabilitas bagian yang lebih besar (ketahanan terhadap keruntuhan atau intrusi); NVH lebih rendah; dan peningkatan dinamika berkendara dan performa tabrakan pada beban yang lebih tinggi. Selain itu, ia menawarkan waktu implementasi yang lebih cepat selama desain/desain ulang kendaraan dan tidak memerlukan perubahan urutan perakitan di bengkel bodi. Karena teknologi CBS memudahkan untuk mengontrol transfer energi melalui struktur bodi sambil meminimalkan deformasi dan/atau intrusi, teknologi ini cocok untuk aplikasi yang dirancang untuk menahan benturan dari depan, samping, atau belakang, atau benturan di atap untuk melindungi penumpang, kompartemen penumpang, dan baterai dengan lebih baik. Ini juga berguna untuk struktur yang harus melewati protokol yang menantang seperti Insurance Institute for Highway Safety (IIHS, Arlington, Va., U.S.) uji tabrakan kecil yang tumpang tindih.

Apa yang membuat CBS penting adalah bahwa itu adalah salah satu pendekatan modular, bahan campuran pertama, mudah dipasang, menawarkan stabilitas termal dan kimia untuk E-coat dan tidak mengubah urutan perakitan kendaraan, tetapi meningkatkan kinerja pada massa yang lebih rendah dan netral / biaya lebih rendah — cawan suci industri otomotif.

“Fleksibilitas desain teknologi CBS membantu menyederhanakan perakitan di area dengan kondisi kompleks atau sulit diakses,” jelas Núria Ignés, manajer teknik produk struktural, L&L Products Reinforce di L&L Products EMEA (Altorf, Prancis). “Misalnya, menggunakan teknologi CBS pada pintu dan penutup lainnya tidak hanya mengurangi bobot dan meningkatkan kekakuan, tetapi juga dapat menyederhanakan pembuatan pintu jika diintegrasikan di awal proses desain. Berkat alat CAE dan pengalaman puluhan tahun, ditambah kombinasi pembawa dan busa, yang memberikan keterikatan kuat pada BIW setelah disembuhkan, kami dapat menggunakan jumlah yang tepat dari bahan yang tepat di tempat yang tepat untuk menyeimbangkan kekakuan dengan massa dan biaya atau penyerapan energi dengan akustik dan biaya.”

“Aspek yang sangat menarik dari teknologi CBS adalah sifatnya yang ‘bio-mimetik’,” tambah Peter Cate, manajer pemasaran strategis global L&L. “Sama seperti strut penguat seluler di tengah tulang adalah metode alam yang paling efisien secara massal untuk menambah kekakuan dan mengelola beban dalam struktur berongga, begitu perekat mengembang, unit CBS memperkuat rongga bodi kendaraan dengan cara yang sama, membantu para insinyur mengoptimalkan struktur kekakuan pada massa terendah.”

“Dengan meningkatkan kekakuan lokal dan keseluruhan dan mendistribusikan beban secara lebih efektif di seluruh struktur, penguatan CBS adalah solusi yang dibuat khusus untuk mengatasi kekakuan lokal dan masalah kelelahan logam tanpa menambah massa,” lanjut Pal Swaminathan, manajer pengembangan bisnis, Tepex Automotive, Lanxess Corp (Pittsburgh, Pa., AS). “Peningkatan NVH juga umum terjadi ketika teknologi CBS diintegrasikan ke dalam struktur tubuh. Sekali lagi, analisis teknik yang cermat memungkinkan solusi pengembangan dan pengoptimalan lokasi untuk menyeimbangkan karakteristik pengendaraan dan penanganan.”

Aplikasi awal

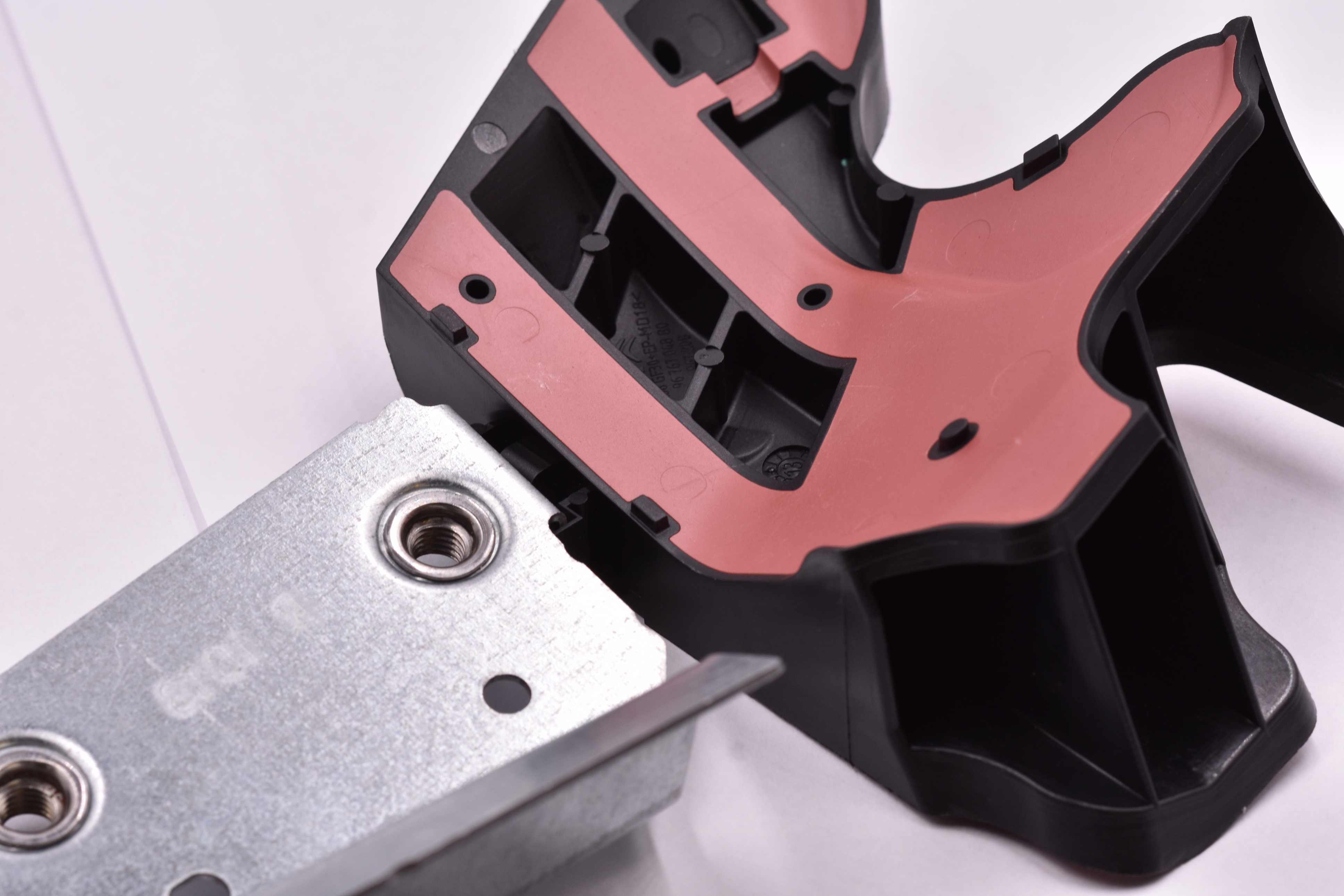

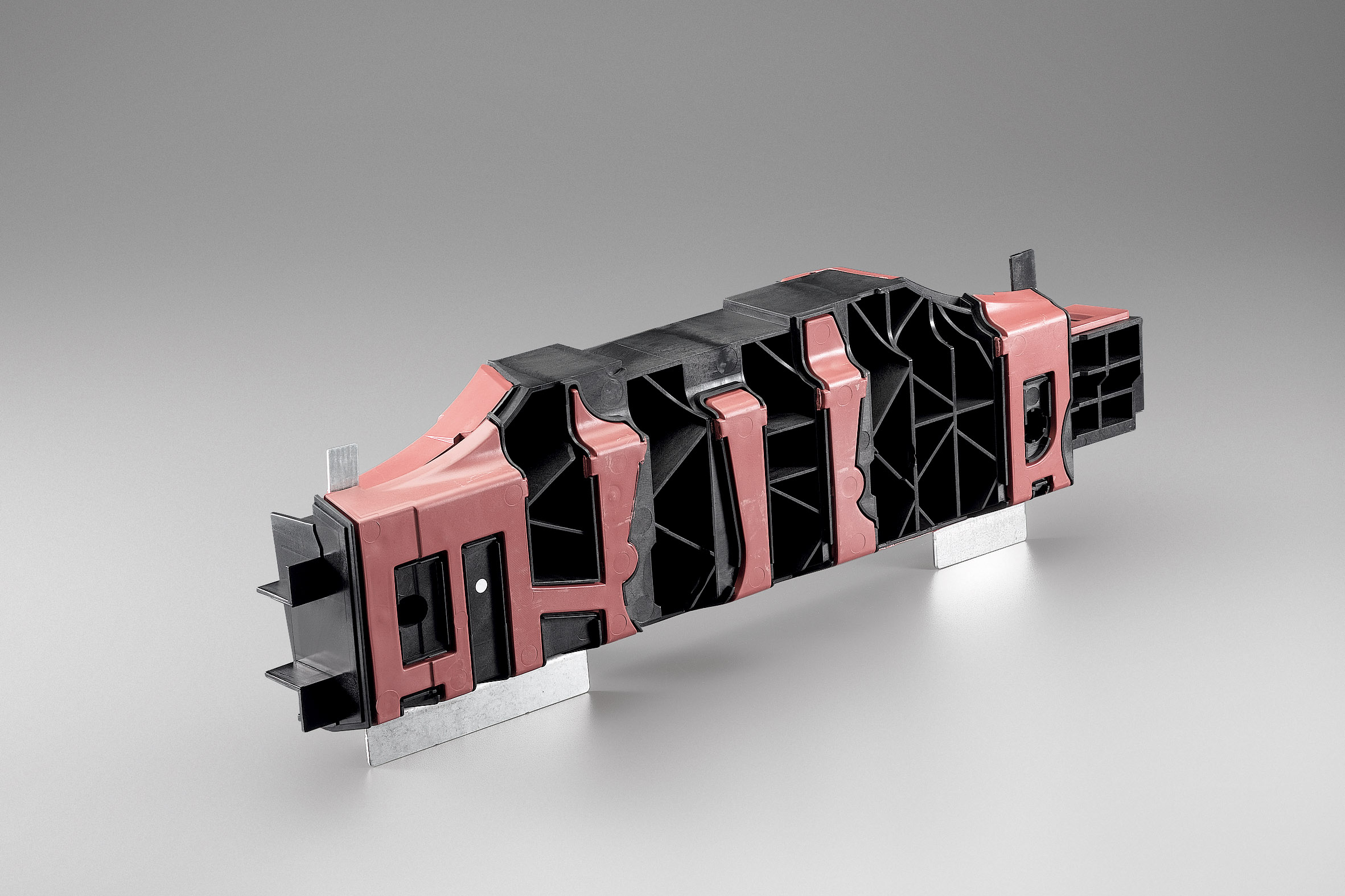

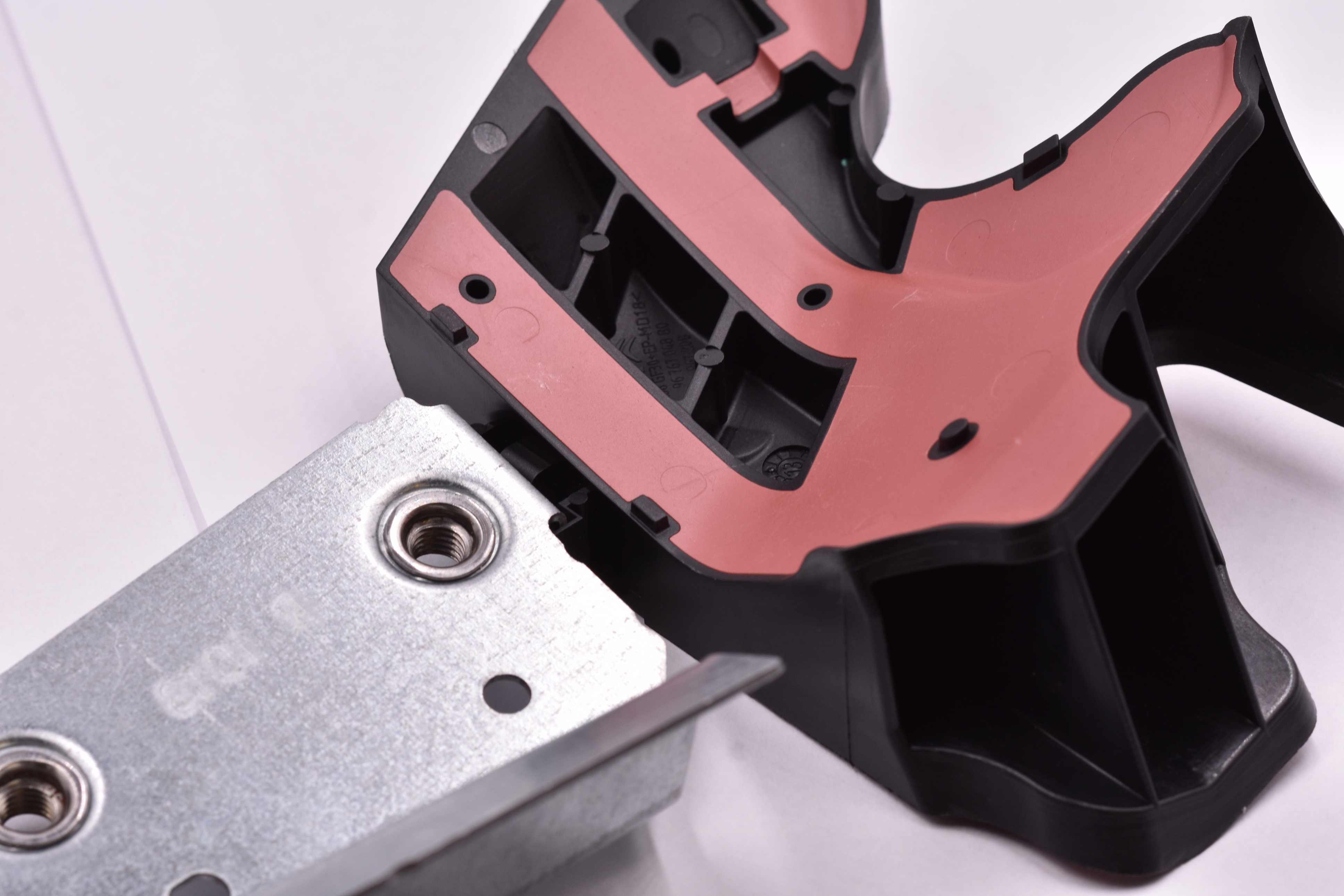

Aplikasi otomotif awal teknologi CBS pada Citroën

C4 Picasso Grup PSA tahun 2006 saat itu sedan melibatkan sembilan unit untuk memperkuat pilar A dan B serta cross-member belakang. Elemen penguat memangkas 12 kilogram bobot kendaraan sekaligus meningkatkan keselamatan penumpang. Bahan hitam adalah komposit Lanxess, merah adalah busa epoksi L&L dan perak adalah bagian dari struktur tubuh logam tempat elemen CBS terpasang.

Aplikasi otomotif komersial pertama L&L dari CBS adalah pada tahun 1998; pada tahun 2002 teknologi itu mendapatkan penerimaan pasar. Sebuah contoh awal yang baik diterapkan pada 2006 Citroën C4 Picasso sedan dari PSA Group (Paris, Prancis – sekarang Stellantis N.V., Amsterdam, Belanda). Sembilan komponen CBS — pada bagian bawah pilar A, bagian bawah dan atas pilar B, dan pada bagian melintang di atas gandar belakang — mengurangi massa kendaraan sebesar 12 kilogram dibandingkan opsi logam. Beberapa insert CBS secara selektif meningkatkan kapasitas dukung beban dan meminimalkan intrusi ke dalam kompartemen penumpang selama benturan, meningkatkan keselamatan penumpang. Lainnya meningkatkan kinerja NVH dari BIW. Semua pembawa adalah cetakan injeksi dari 35 wt-% kaca pendek/poliamida 6 (PA6). Unit CBS serupa digunakan pada Transit Ford 2012 van dari Ford Motor Co. (Dearborn, Mich., A.S.).

Pembawa baru, opsi busa

Selama bertahun-tahun, L&L dan pemasoknya telah memperluas teknologi CBS dengan formulasi busa baru, rangkaian resin pembawa dan penguat yang lebih luas, serta dengan menerapkan konsep tersebut pada struktur yang berbeda.

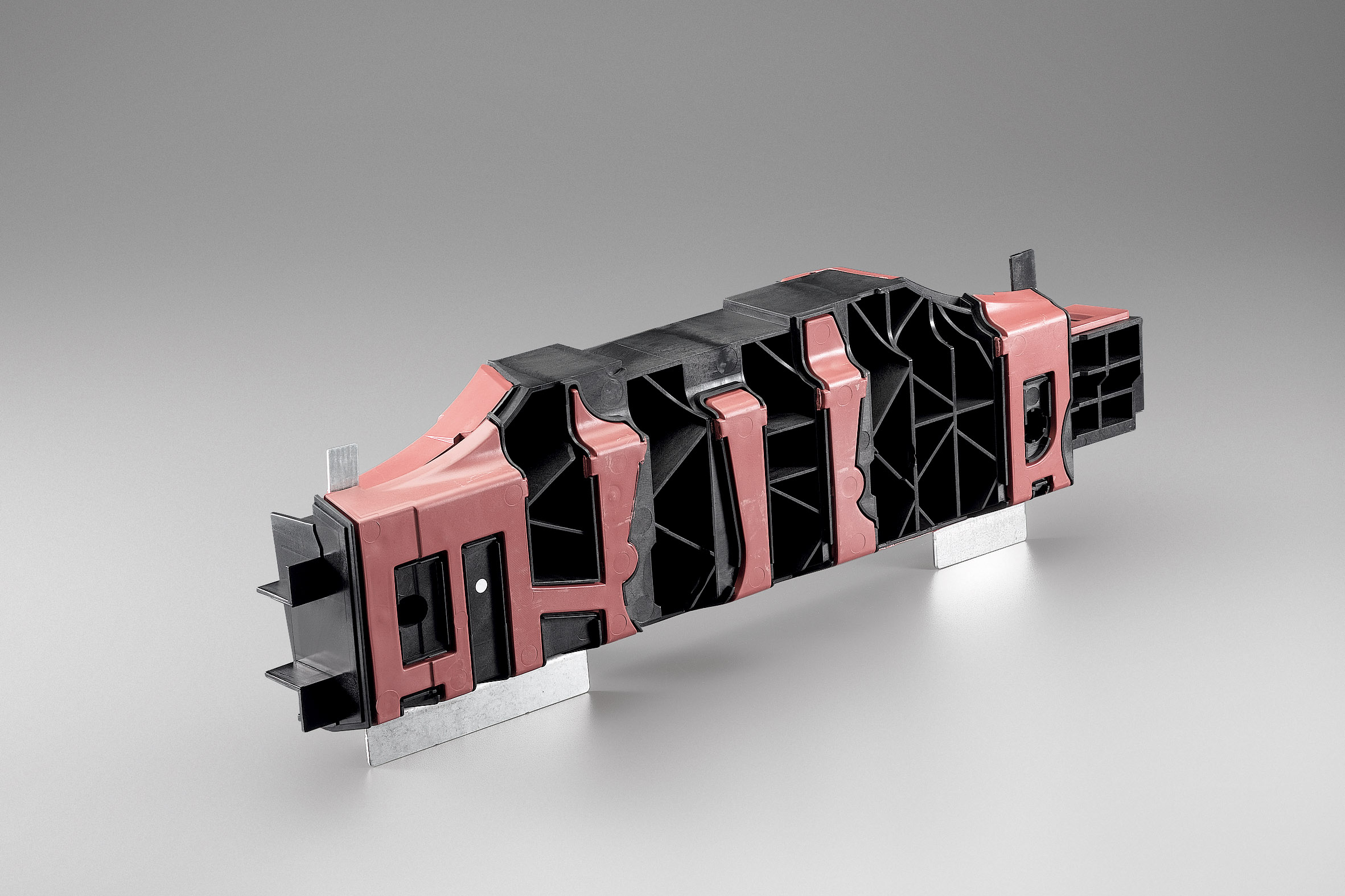

Misalnya, sebagian besar pembawa CBS untuk aplikasi mogok direkayasa menggunakan PA6 yang diperkuat kaca 30 wt-% yang distabilkan panas karena keseimbangan antara kekakuan dan keuletan dalam bentuk 3D yang kompleks diperlukan. Dua pembawa tersebut digunakan pada anggota longitudinal depan untuk platform kendaraan listrik (EV) utama di mana, menurut laporan, mereka tidak hanya menyederhanakan perakitan (mengurangi jumlah suku cadang) tetapi juga mengurangi intrusi tabrakan ke firewall sebesar 20%.

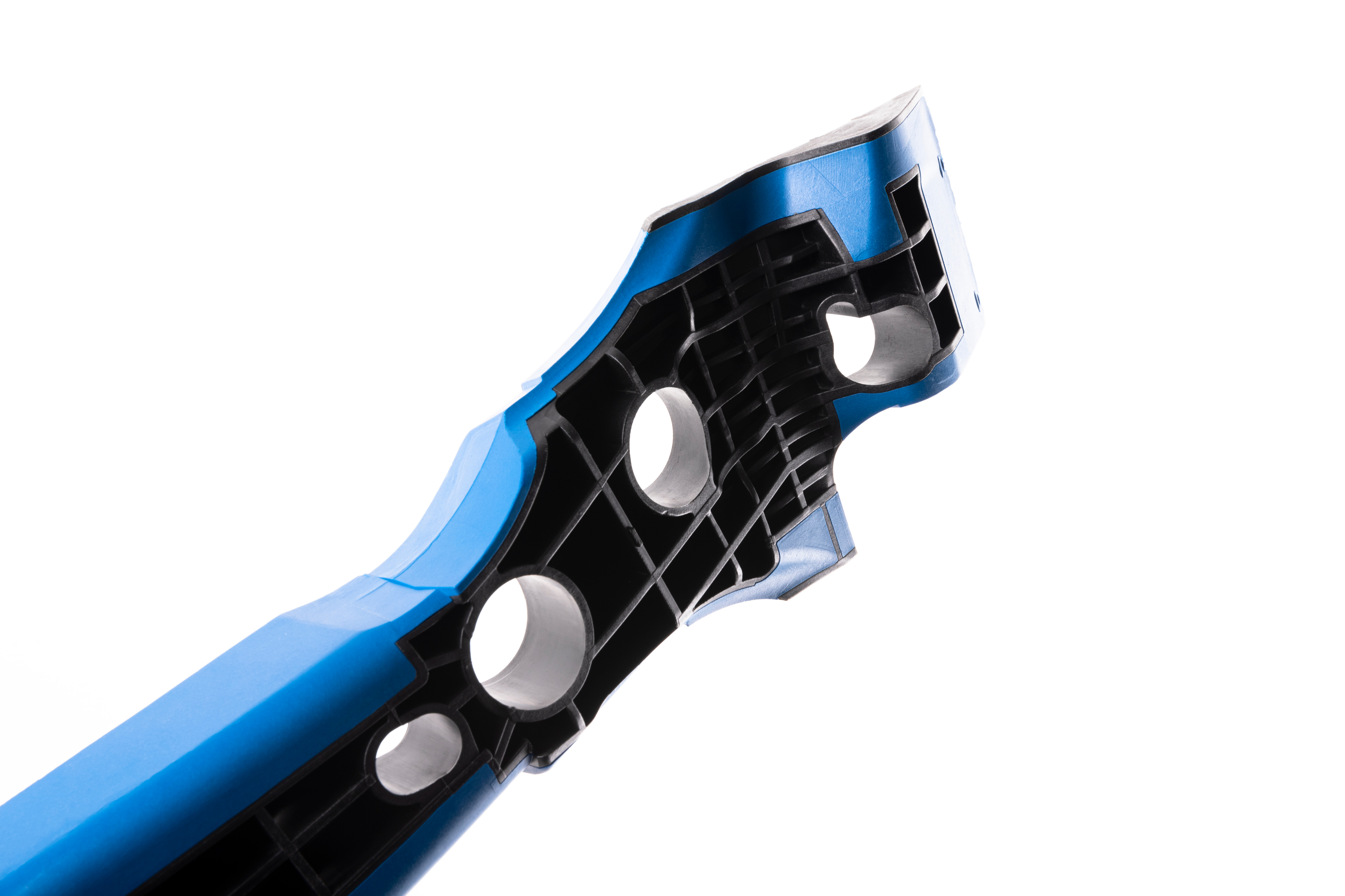

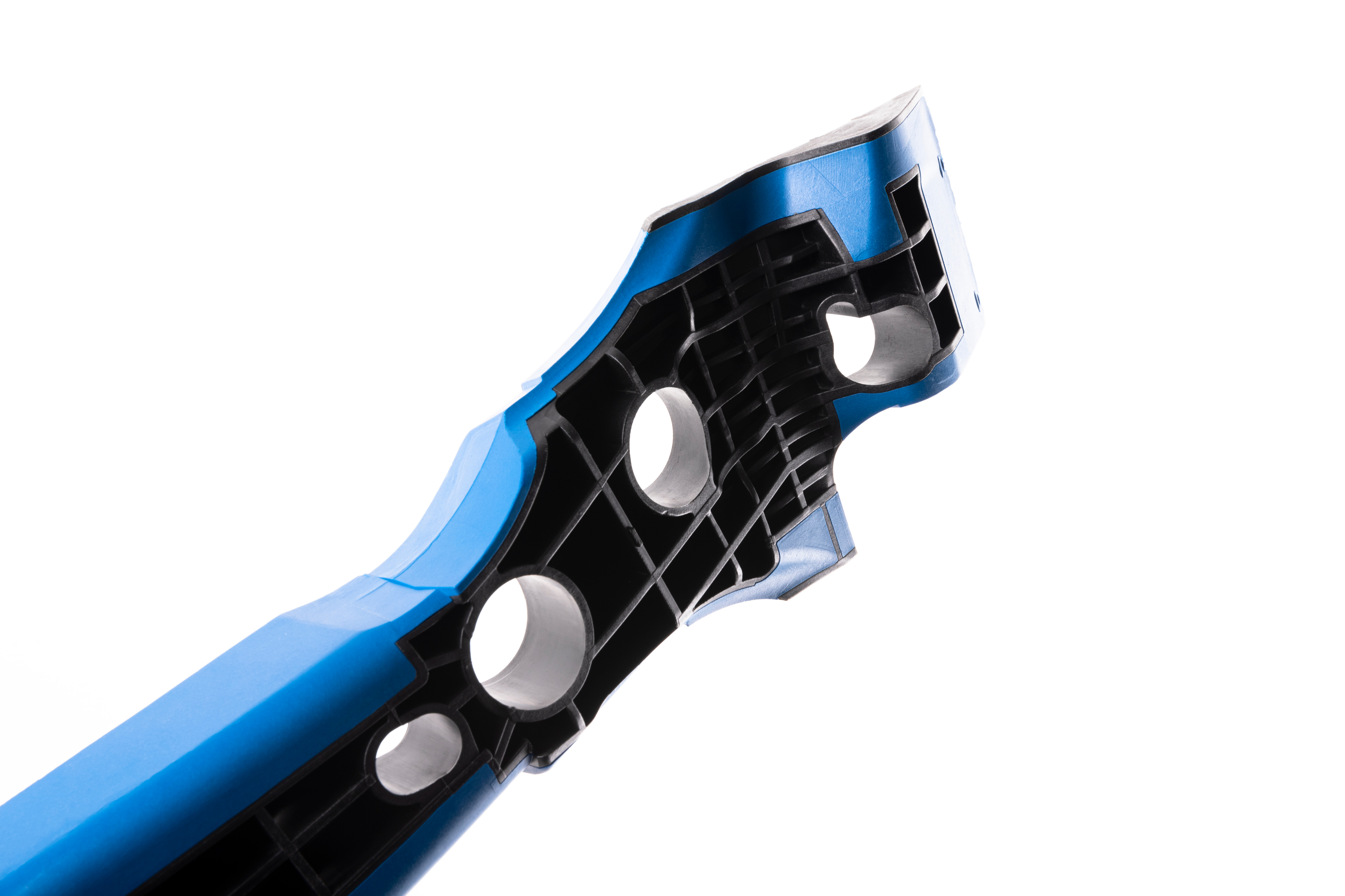

Untuk kebutuhan benturan yang lebih tinggi, pembawa hibrida sekarang tersedia, seperti pilar-A yang diperkuat pada Porsche 2019 911 Carrera Cabriolet yang sebagian besar bertubuh aluminium. mobil sport dari Porsche AG (Stuttgart, Jerman). Menjadi mobil konvertibel, memperkuat rangka tanpa atap sangat penting untuk melindungi penumpang jika terjadi terguling. Untuk menjaga kendaraan tetap ringan dan gesit, Porsche mengganti rollbar baja tabung berat dengan sisipan CBS di pilar-A. Cangkang pilar diproduksi dari baja berkekuatan tinggi, yang distabilkan dan dikakukan dengan sisipan CBS di dalam setiap pilar. Badan pembawa utama adalah organosheet yang dicetak dengan kompresi (47 vol-% kain kaca twill-weave/PA6), yang dipanaskan terlebih dahulu, dibentuk sebelumnya, kemudian disuntikkan dengan ribs (30 wt-% kaca pendek/PA6/6). Sisi organosheet membawa perekat ekspansi L&L L-5235. Teknologi hibrida ini tidak hanya memenuhi semua target kinerja dan bobot (yang kabarnya tidak dilakukan oleh opsi baja tabung), tetapi juga mengurangi massa kendaraan sebesar 5,4 kilogram, memudahkan perakitan dan mengurangi pusat gravitasi kendaraan, yang meningkatkan dinamika berkendara.

Untuk aplikasi di mana proses oven tidak tersedia untuk mengaktifkan perekat yang mengembang, atau di mana dukungan tambahan diperlukan di toko cat, L&L mengatakan sedang mengerjakan solusi penyembuhan sekitar lainnya.

Beberapa teknologi terkait berbasis CBS juga telah dikembangkan. Segera memiliki aplikasi komersial pertamanya, sistem komposit berkelanjutan (CCS) L&L menggabungkan pembawa pultruded yang diperkuat serat kaca atau karbon — misalnya, poliuretan (PUR) dengan atau tanpa kain serta roving — dengan sealant yang diformulasikan khusus atau perekat struktural. Elemen CCS, yang juga dapat menggabungkan bagian CBS dan komponen logam, meningkatkan kekakuan dan kekuatan struktur penampang konstan pada massa yang lebih rendah (biasanya 75% lebih kecil dari baja dan 30% lebih kecil dari aluminium). Mereka tahan korosi, non-konduktif/isolasi elektrik, menawarkan koefisien ekspansi termal linier (CLTE) yang rendah dan memberikan manajemen energi yang sangat dapat diprediksi, menjadikannya ideal untuk memperkuat anggota struktural pada kendaraan unibody atau bagian rangka untuk kendaraan body-on-frame, ditambah bingkai baterai untuk EV.

Penguatan panel komposit terdiri dari perekat struktural yang dapat direkatkan sendiri dan diperluas yang diekstrusi bersama dengan penguat fiberglass yang diterapkan pada permukaan panel logam yang dibentuk di bengkel bodi. Sistem ini tidak hanya meningkatkan kekakuan (mengurangi gelombang dan tekuk) panel besar/yang relatif tidak didukung, tetapi juga meningkatkan NVH karena peningkatan momen inersia. Selain itu, ia menawarkan peluang untuk menurunkan panel pengukur untuk massa dan biaya yang lebih rendah. Aplikasi komersial termasuk pintu otomotif, panel atap dan lantai, kap mesin, spatbor, pintu lift dan bak truk; aplikasi potensial termasuk casing baterai.

Penguat panel sarang lebah memiliki fitur epoksi ringan — dalam bentuk pasta untuk aplikasi manual atau cairan dengan viskositas rendah untuk pemompaan otomatis — yang, setelah disembuhkan, dapat dikerjakan dengan mesin atau diampelas. Ini dirancang untuk menstabilkan inti sarang lebah, terutama di lokasi strategis di interior pesawat, misalnya, tanpa menambah massa berlebih. Kegunaan lain termasuk peningkatan batas (menyegel/memperkuat tepi panel komposit), bonding sisipan, dan penguatan lokal di mana engsel/sisipan logam dipasang di panel komposit.

Apa yang akan terjadi di masa depan

Sejak paten pertamanya pada tahun 1999, L&L telah mengajukan banyak penemuan untuk teknologi CBS. Mengingat berbagai pilihan pembawa dan perekat yang sekarang tersedia dalam keluarga produk ini, tidak mengherankan bahwa aplikasi telah berkembang di luar otomotif menjadi truk dan dirgantara. Apa selanjutnya?

“Selama bertahun-tahun, produk CBS telah berevolusi untuk melayani kebutuhan aplikasi baru yang menggabungkan fungsi,” tambah Ignés. “Misalnya, apa yang awalnya hanya sebagai perkuatan struktural telah berkembang menjadi tidak hanya kaku tetapi juga untuk meningkatkan fungsi akustik atau untuk meningkatkan penyerapan energi. Mengingat rangkaian properti yang sangat diinginkan yang ditawarkan teknologi CBS, kami berharap tidak hanya melihat pertumbuhan penggunaan otomotif, tetapi juga pertumbuhan di industri lain.”

Aplikasi otomotif awal teknologi CBS pada Citroën C4 Picasso Grup PSA tahun 2006 saat itu sedan melibatkan sembilan unit untuk memperkuat pilar A dan B serta cross-member belakang. Elemen penguat memangkas 12 kilogram bobot kendaraan sekaligus meningkatkan keselamatan penumpang. Bahan hitam adalah komposit Lanxess, merah adalah busa epoksi L&L dan perak adalah bagian dari struktur tubuh logam tempat elemen CBS terpasang.

Aplikasi otomotif awal teknologi CBS pada Citroën C4 Picasso Grup PSA tahun 2006 saat itu sedan melibatkan sembilan unit untuk memperkuat pilar A dan B serta cross-member belakang. Elemen penguat memangkas 12 kilogram bobot kendaraan sekaligus meningkatkan keselamatan penumpang. Bahan hitam adalah komposit Lanxess, merah adalah busa epoksi L&L dan perak adalah bagian dari struktur tubuh logam tempat elemen CBS terpasang.