Pemecahan masalah thermoforming komposit termoplastik

Catatan:Informasi dan gambar untuk artikel ini diperoleh dari kursus “Pembentukan Komposit Termoplastik Tingkat Lanjut” yang diajarkan oleh Pusat Penelitian Komposit Termoplastik (TPRC).

Komposit termoplastik (TPC) pertama kali memperoleh keuntungan dengan permintaan untuk tingkat produksi yang lebih cepat di ruang angkasa dan aplikasi ringan lainnya. Produksi bagian dalam hitungan menit membuat thermoforming (juga dikenal sebagai stamping) proses komposit termoplastik yang paling umum dan yang pertama memproduksi massal bagian terbang (lihat "Di dalam sarang komposit termoplastik" dan "Waktu klip komposit termoplastik ...").

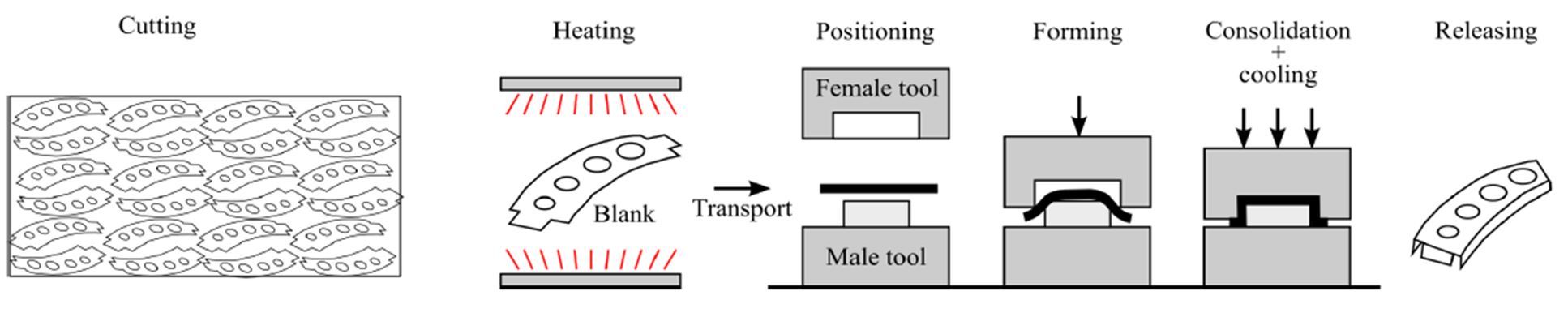

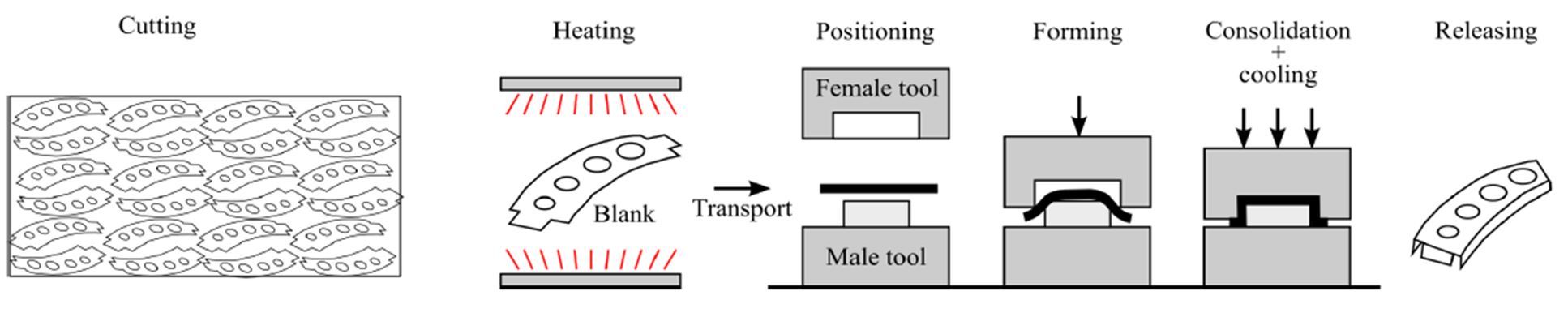

Proses dimulai dengan blank — laminasi komposit termoplastik prakonsolidasi dengan orientasi ply yang diperlukan — dan terdiri dari langkah-langkah berikut (Gbr. 1):Persiapan blanko (pemotongan dan fiksasi), blanko pemanasan, transfer ke cetakan, pemosisian kosong, pembentukan, pendinginan, pembongkaran bagian dan pemangkasan/penyelesaian. Proses thermoforming adalah konsep sederhana tetapi melibatkan kompleksitas dan tantangan yang harus diatasi untuk mencapai komponen komposit berkualitas tinggi yang dapat diulang.

Menghindari kerutan

Kerut adalah visual dan cacat fungsional. Hal ini dapat digambarkan sebagai out-of-plane bending material. Penyebab utamanya adalah deformasi geser yang tidak mencukupi, seperti slip interply dan geser intraply, selama pemrosesan. Kerutan terjadi terutama pada permukaan lengkung ganda. Pertimbangkan tindakan berikut untuk meminimalkan kerutan.

Pemanasan awal yang memadai dan transfer cepat. Selama pembentukan blanko, suhu harus tetap di atas suhu leleh (Tm ) dari matriks TPC untuk memungkinkan deformasi geser. Perhatikan bahwa selama pemindahan dari tahap pra-pemanasan ke cetakan, suhu dapat turun secara signifikan — mungkin hingga 40-50 °C dalam tiga detik. Jadi, pemanasan awal harus cukup tinggi sehingga polimer akan tetap berada di atas Tm — atau suhu transisi gelas (Tg ) untuk polimer amorf — setelah transfer dan selama pembentukan. Kosong yang dingin tidak akan berubah bentuk dengan benar dan akan mengembangkan kerutan. Namun, berhati-hatilah agar tidak terlalu panas pada blanko untuk menghindari degradasi polimer.

Gaya dan tata letak tenunan kain. Kain Harness-satin (HS) memiliki daya serap yang lebih baik karena deformasi geser di bidang yang lebih mudah, yang membantu mencegah kerutan. Daya ikat kain tenun, dari yang tertinggi hingga terendah adalah sebagai berikut:8HS> 5HS> 2 x 2 twill> tenunan polos. Kain 5HS sering kali merupakan titik awal yang baik karena bahan ini menyeimbangkan kemampuan ketangkasan dan kinerja mekanis. Blanko yang dibuat menggunakan tulangan unidirectional (UD) cenderung lebih kusut dibandingkan kain HS karena gesekan tinggi antara serat yang menahan geser dalam bidang. Membiarkan geser dalam bidang adalah kunci keberhasilan pembentukan blanko UD, terutama dengan permukaan lengkung ganda.

Orientasi lapisan seperti [0, 90, ±45]s ditemukan dalam layup kuasi-isotropik dapat menghambat deformasi geser, yang meningkatkan kerutan. Atau, layup lintas-lapis (mis., [0, 90]) akan membantu mencegah kerutan karena geser tidak dibatasi oleh lapisan lain.

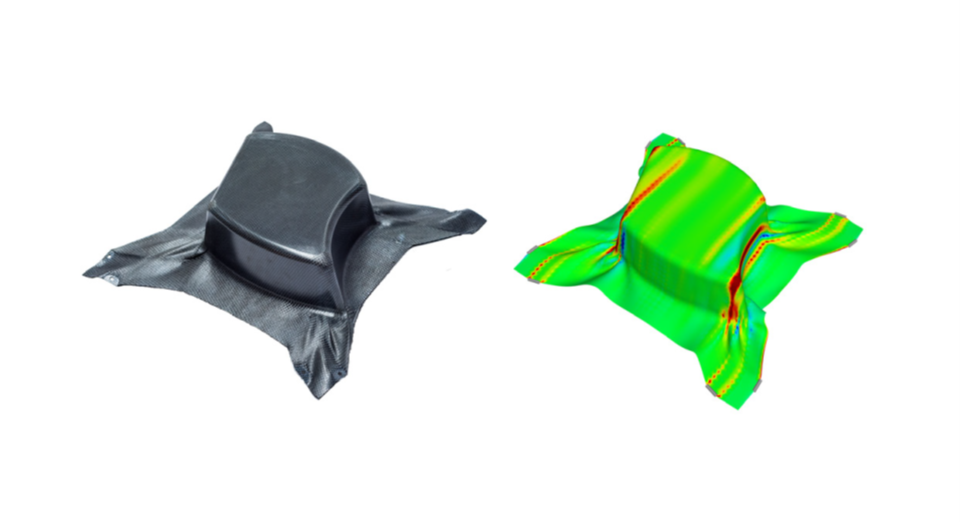

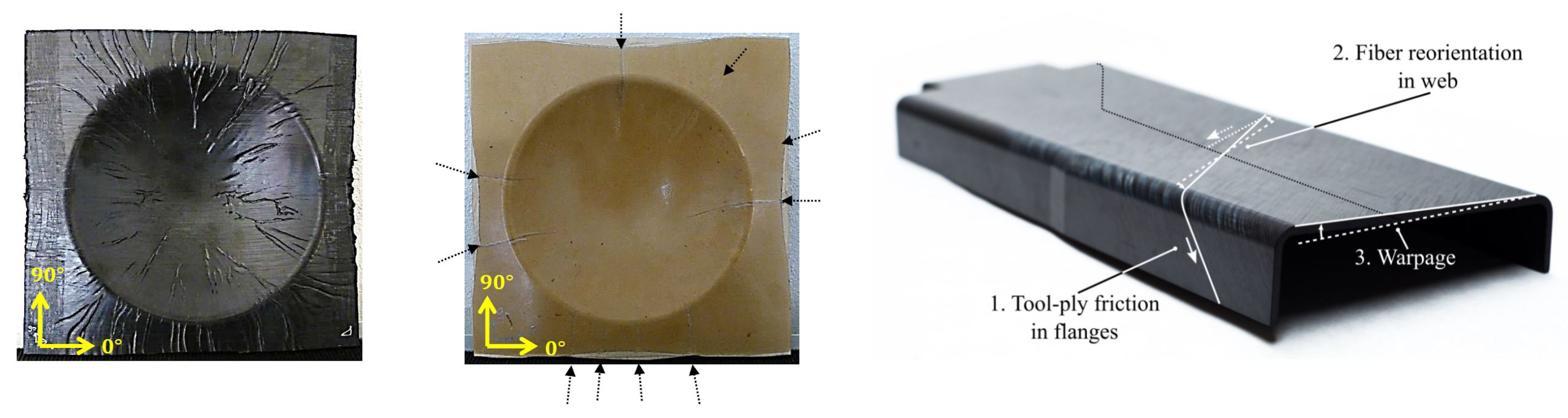

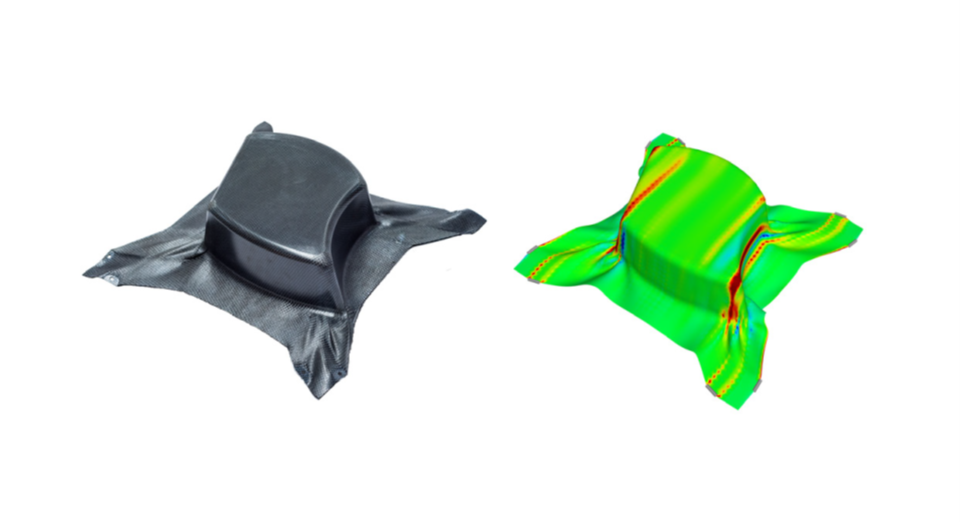

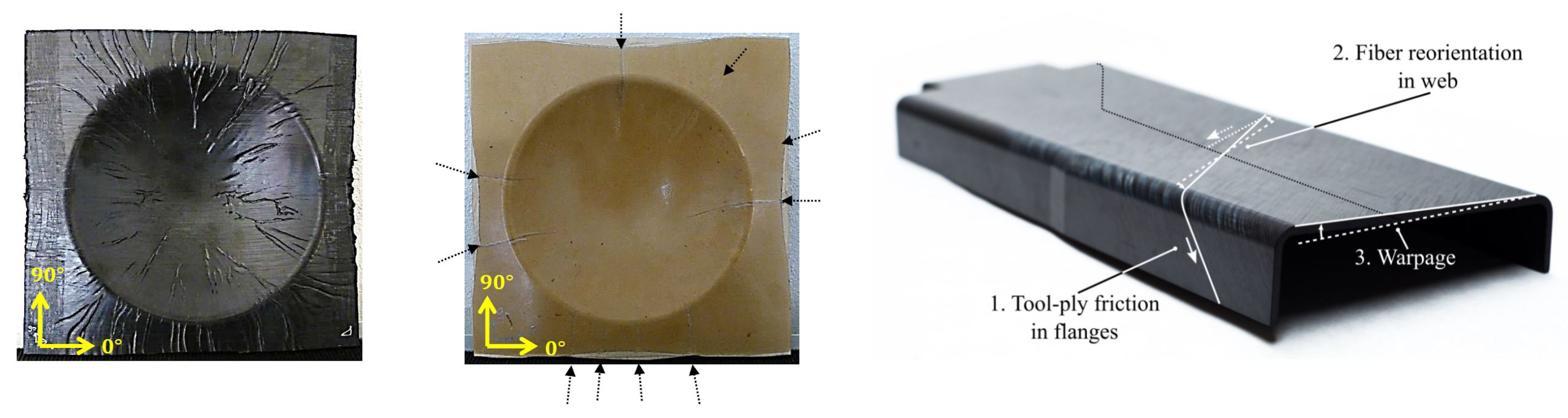

Gbr. 2. Menghindari kerutan dan lengkungan

Bagian hemispherical menunjukkan banyak kerutan kecil dan besar menggunakan UD blank (kiri) , sementara hanya kerutan besar yang terlihat menggunakan blanko 8HS (kanan) . Lengkungan pada spar komposit ini dihasilkan dari reorientasi serat akibat gesekan pahat-lapis pada flensa. Kredit foto:“Membentuk batas komposit termoplastik” oleh D.J. Wolthuizen, et. Al. (kiri ) dan “Pembuatan cepat komposit termoplastik yang disesuaikan dengan lay-up otomatis dan pembentukan cap” oleh Tjitse K. Slange (kanan ).

Persiapan dan fiksasi blanko. Grippers dan tensioner dapat digunakan untuk menahan blanko dalam ketegangan di area yang rentan terhadap tekukan di luar bidang. Menemukan konfigurasi yang dioptimalkan mungkin memakan waktu, dengan beberapa iterasi yang diperlukan, tetapi menggunakan perangkat lunak simulasi proses membantu. Pengencangan blanko yang tepat juga mencegah blanko melorot, yang dapat menyebabkan masalah selama transfer dan pembentukan. Masalah seperti itu termasuk blanko yang terlalu cepat menyentuh cetakan, yang mungkin menempatkan terlalu banyak material pada cetakan sebelum draping dapat terjadi, yang mengakibatkan tekuk dan kerutan. Kosong juga dapat melorot dan menyentuh pemanas, yang dapat menyebabkan kerusakan pada blanko atau menghentikan proses.

Mengoptimalkan geometri akhir blanko dan memotongnya menjadi bentuk yang mendekati jaring dapat mencegah kerutan dan mengurangi memo. Potongan dan panah juga dapat membantu mencegah tekukan di luar bidang dengan mengurangi tegangan serat untuk memungkinkan pembentukan yang lebih baik.

Mengatasi tantangan dengan desain cetakan

Selama thermoforming dan proses pencetakan serupa, cetakan itu sendiri dapat menimbulkan tantangan. Desain cetakan yang tepat dapat membantu mengatasi masalah dengan biaya cetakan, pemanasan, cacat bagian, dan pembongkaran.

Bahan alat cetakan. Untuk memilih bahan yang tepat untuk alat thermoforming, pertimbangkan bahan yang digunakan untuk bagian akhir, karena ini akan mempengaruhi suhu cetakan yang dibutuhkan (Tcetakan ). Misalnya, mengikuti aturan praktis Tcetakan =(Tm +Tg )/2 , bagian yang terbuat dari PPS bertulang (polyphenylene sulfide Tm =280 °C) akan membutuhkan Tcetakan sekitar 180°C. (Polimer termoplastik amorf dan semi-kristal memiliki Tg , tetapi polimer semi-kristal juga memiliki Tm .) Cetakan logam dengan demikian diperlukan untuk menghantarkan panas yang cukup dari pelat penekan yang dipanaskan atau alat yang dipanaskan untuk mencetak bagian tersebut. Konduksi juga diperlukan untuk pendinginan bagian yang efisien. Namun, untuk bagian yang dibuat menggunakan PMMA (polimetil metakrilat) yang diperkuat, yang memiliki Tg yang jauh lebih rendah (~100 °C), alat kayu atau epoksi pada suhu kamar mungkin cukup.

Pertimbangan lain termasuk fase pengembangan saat ini dan anggaran yang tersedia, tetapi juga jumlah suku cadang yang akan dibuat dari alat tersebut. Selama pemrosesan, alat cetakan terkena gesekan, suhu dan tekanan tinggi. Karena kayu dan epoksi memiliki ketahanan panas dan kemampuan membawa beban yang lebih rendah dibandingkan dengan logam, cetakan yang dibuat dari bahan ini akan memiliki masa pakai yang lebih pendek dan lebih cocok untuk produksi volume kecil, sedangkan perkakas logam akan lebih disukai untuk produksi volume tinggi.

Sistem material lain yang perlu dipertimbangkan untuk perkakas adalah karet-logam , di mana satu setengah dari set yang cocok adalah logam dan yang lainnya adalah karet. Hal ini memungkinkan fleksibilitas produksi dan dapat digunakan untuk suku cadang dengan toleransi yang lebih besar. Perkakas logam-karet juga memberikan tekanan hidrostatik yang seragam, yang bermanfaat di area flensa dan blanko dengan variasi ketebalan, tipikal blanko yang dibuat dengan beberapa lapisan UD.

Penerapan tekanan hidrostatik yang melekat ini juga merupakan keuntungan ketika bagian yang sama diproduksi pada beberapa ketebalan yang berbeda, menghilangkan biaya cetakan terpisah untuk setiap ketebalan. Saat merancang alat logam-karet, penting juga untuk mempertimbangkan kelemahan dan tantangan berikut:

- Sisi logam alat akan menghasilkan hasil akhir yang lebih halus dibandingkan karet.

- Alat logam-karet akan memiliki koefisien ekspansi termal (CTE) yang urutan besarnya lebih tinggi dibandingkan alat semua-logam.

- Karena konduktivitas termal yang lebih rendah dibandingkan logam, pendinginan akan memakan waktu lebih lama dan membuat lebih banyak jeda dalam respons kontrol suhu.

- Peningkatan keausan dan penuaan akan menghasilkan masa pakai yang lebih pendek dibandingkan alat yang seluruhnya terbuat dari logam.

Membentuk dan membongkar. Desain cetakan yang tepat memastikan tekanan yang cukup, draping yang optimal, membantu mencegah cacat dan mendorong pelepasan bagian yang aman. Meskipun ada banyak masalah mengenai pembentukan dan pembongkaran, beberapa yang paling penting meliputi:

- Tekanan. Selama thermoforming, tekanan rendah dapat menyebabkan konsolidasi yang buruk, sifat mekanik yang berkurang dan dimensi bagian yang tidak dapat ditoleransi. Untuk alat logam-logam yang cocok, hilangkan stop stop sehingga tekanan terus menerus pada laminasi tidak terhalang oleh celah yang dibuat end stop.

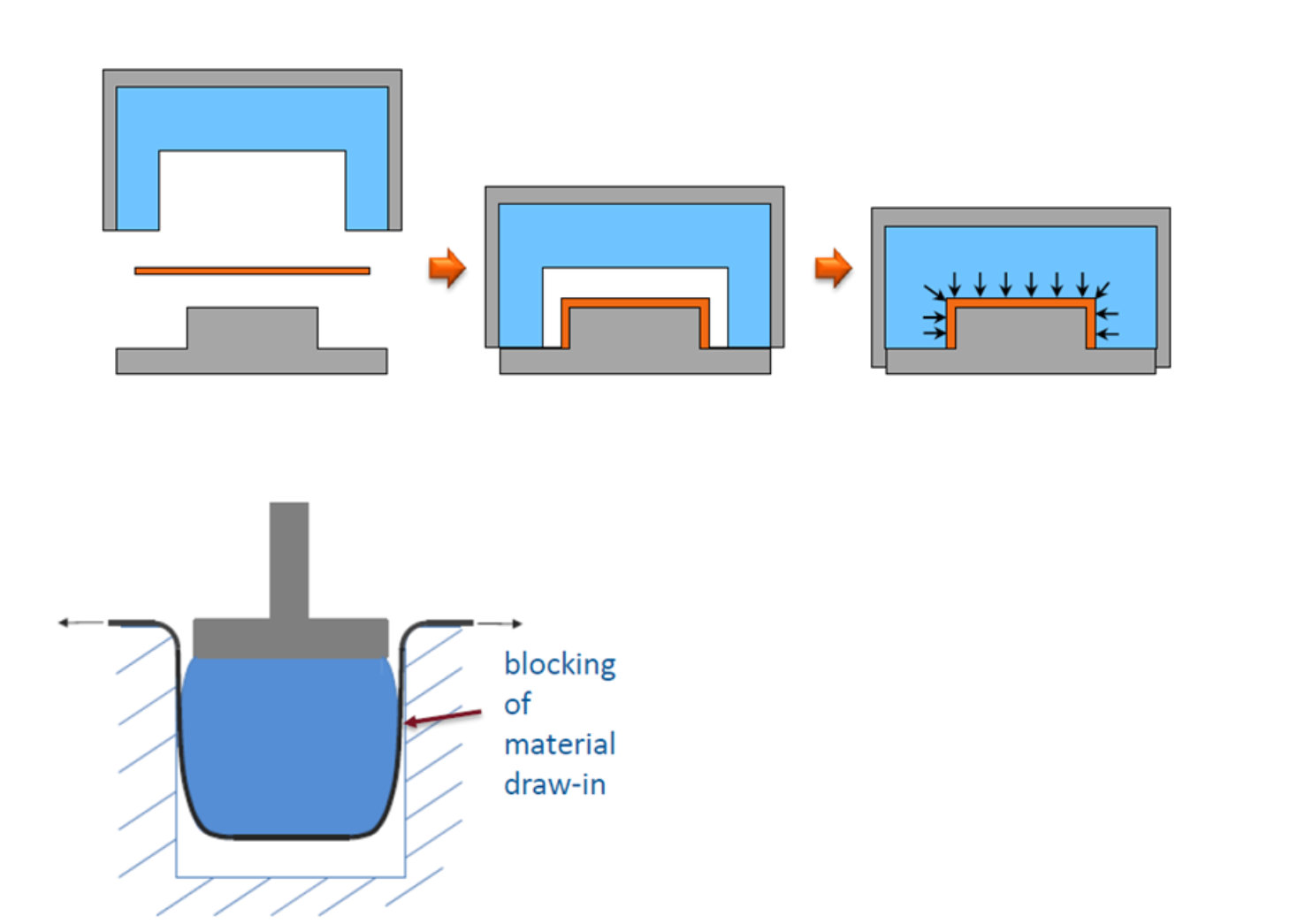

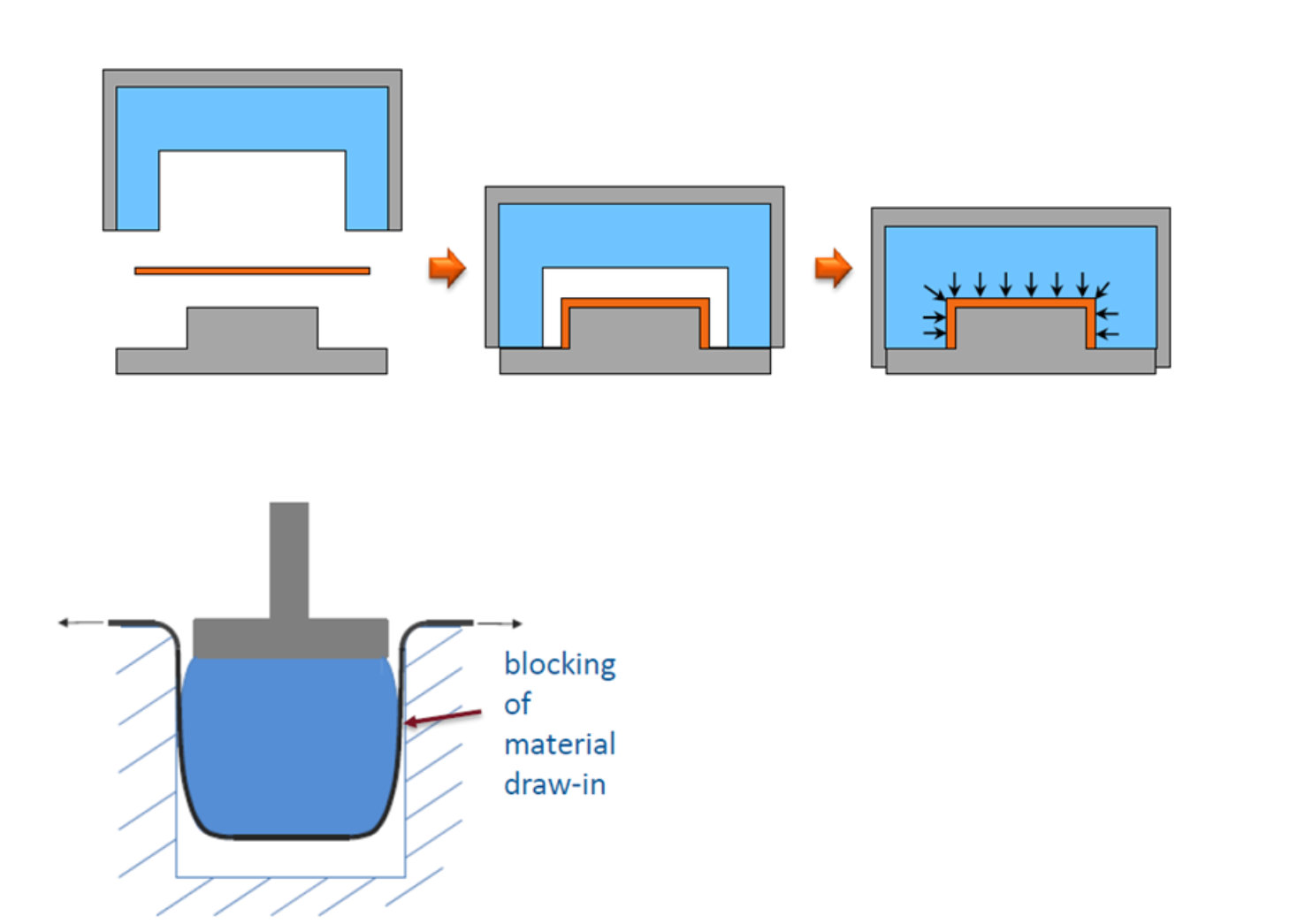

- Mengizinkan penarikan material . Untuk menghindari perluasan sisi karet cetakan selama pengepresan (dikenal sebagai barreling), yang dapat menghalangi pergerakan material selama pengepresan (draw-in), letakkan karet di sisi perempuan alat cetak (lihat Gbr. 3) .

- Penghapusan sebagian . Untuk suku cadang berbentuk L, rancang cetakan dengan sudut L yang diinginkan dimiringkan ke V, yang akan mengurangi gesekan dengan pahat dan memudahkan pelepasan suku cadang. Untuk bagian yang berbentuk kotak, gunakan sudut draf 1-2 derajat untuk setiap sisi; sudut yang lebih tinggi mungkin diperlukan untuk bagian yang lebih dalam.

Warpage dan spring-in

Warpage dan spring-in adalah distorsi bentuk yang disebabkan oleh sifat material anisotropik dan pendinginan resin yang tidak merata yang terjadi setelah part dicetak dan dapat menyebabkan dimensi part di luar toleransi, yang mungkin menyebabkan masalah dengan perakitan dan menyebabkan bagian yang akan dihapus. Warpage terjadi ketika daerah tegangan cetakan tinggi dalam suatu bagian berpotongan dengan daerah tegangan cetakan rendah. Ketidakseimbangan tegangan tersebut dihilangkan oleh daerah tegangan tinggi yang mendistorsi daerah tegangan rendah, yang mengakibatkan pembengkokan atau puntiran laminasi.

Pegas masuk terjadi pada panel melengkung atau di bagian dengan bagian sudut ketika tegangan yang dibentuk menyebabkan bagian dinding terdistorsi ke dalam pada sudut yang lebih kecil dari sudut yang dirancang. Ini sering terjadi pada komposit yang diperkuat serat karena sifat anisotropiknya. Bagian geometri juga merupakan faktor. Penyusutan diferensial antara in-plane (CTE rendah pada arah serat) dan through-thickness (CTE matriks tinggi), dapat menyebabkan penurunan sudut sebesar 1-3 derajat.

Mengatasi distorsi bentuk bisa memakan biaya dan waktu. Menggunakan alat simulasi dan desain sangat disarankan untuk pengembangan bagian yang lebih cepat. Cari kemungkinan penyebab dan perbaikan berikut saat menghadapi warpage:

- Parameter proses . Suhu cetakan mempengaruhi sifat ketebalan yang terkait dengan kristalisasi dan efek viskoelastik, yang dapat mempengaruhi lengkungan. Mengurangi suhu cetakan dapat mengurangi pegas tetapi meningkatkan tekanan internal, yang dapat menyebabkan pegas setelah dilepaskan. Ketidakpastian ini harus diperiksa dengan cermat. Tekanan tinggi dan kecepatan pembentukan juga dapat mengurangi pegas dan mungkin menyebabkan masalah yang berlawanan — pegas kembali — dengan membatasi slip interply. Meningkatkan waktu tinggal dapat memastikan matriks sepenuhnya dipadatkan dan menghilangkan panas sisa, yang mengurangi penyusutan setelah pelepasan bagian, dan dengan demikian, pegas masuk.

- Desain cetakan . Kompensasi untuk pegas dapat dilakukan dengan mengubah sudut dinding dalam cetakan. Selain itu, seperti yang disebutkan, cetakan logam menghasilkan pendinginan yang lebih seragam dan dapat membantu mengurangi risiko lengkungan, terutama di bagian yang tebal.

- Layar. Layup simetris biasanya digunakan untuk mengurangi lengkungan, tetapi selama thermoforming, reorientasi serat dapat terjadi, yang mengarah ke asimetri dan lengkungan. Manifestasi lain dari asimetri adalah migrasi resin selama pembentukan radius (termasuk sudut). Hal ini menyebabkan redistribusi serat dan perubahan lokal dalam fraksi volume serat yang mendorong anisotropi dan lengkungan. Layup dan urutan layup yang berbeda berperilaku berbeda saat serat merespons tekanan yang, pada gilirannya, memengaruhi lengkungan. Alat simulasi dan prediksi dapat membantu mengatasi perilaku material yang kompleks ini.

Meskipun proses thermoforming/stamping melibatkan beberapa parameter dan perilaku material yang kompleks, ada prinsip dan tindakan dasar yang dapat memandu keberhasilan pengembangan. Dengan meningkatnya penerapan suku cadang TPC thermoformed, dan khususnya blanko yang disesuaikan dengan UD, tantangan baru sedang diatasi dengan solusi inovatif dan alat desain/simulasi yang ditingkatkan.