Komposit termoplastik:Siap untuk melangkah maju

Komposit termoplastik (TPC) bukanlah hal baru di sektor kedirgantaraan, tetapi beberapa tahun terakhir telah melihat penggunaan termoplastik di pesawat komersial mencapai titik kritis. Sementara TPC telah digunakan untuk beberapa waktu untuk bagian yang lebih kecil seperti klip dan braket, atau komponen interior yang lebih kecil, termoplastik telah bekerja dengan cara mereka ke dalam struktur pesawat yang lebih besar secara bertahap dan sekarang tampaknya siap untuk memainkan peran yang lebih besar di masa depan pesawat komersial.

Pada bulan Maret 2018, Toray Industries Inc. (Tokyo, Jepang), produsen serat karbon terbesar di dunia, mengakuisisi TenCate Advanced Composites (Morgan Hill, California, AS dan Nijverdal, Belanda) seharga €930 juta (TenCate telah berubah nama menjadi Komposit Lanjutan Toray). Langkah tersebut tampaknya merupakan upaya untuk memperkuat kemampuan termoplastik Toray sebagai persiapan untuk gelombang pengembangan pesawat komersial berikutnya. Tak lama setelah pengumuman itu, Hexcel (Stamford, Conn., AS) dan Arkema Inc. (King of Prussia, Pa., AS) mengumumkan aliansi strategis untuk mengembangkan solusi komposit termoplastik untuk kedirgantaraan, menggabungkan keterampilan Hexcel dalam pembuatan serat karbon dengan polyetherketoneketone Arkema. (PEKK) keahlian resin. Dan sepanjang tahun, beberapa bagian lain dari teka-teki termoplastik tampaknya jatuh pada tempatnya.

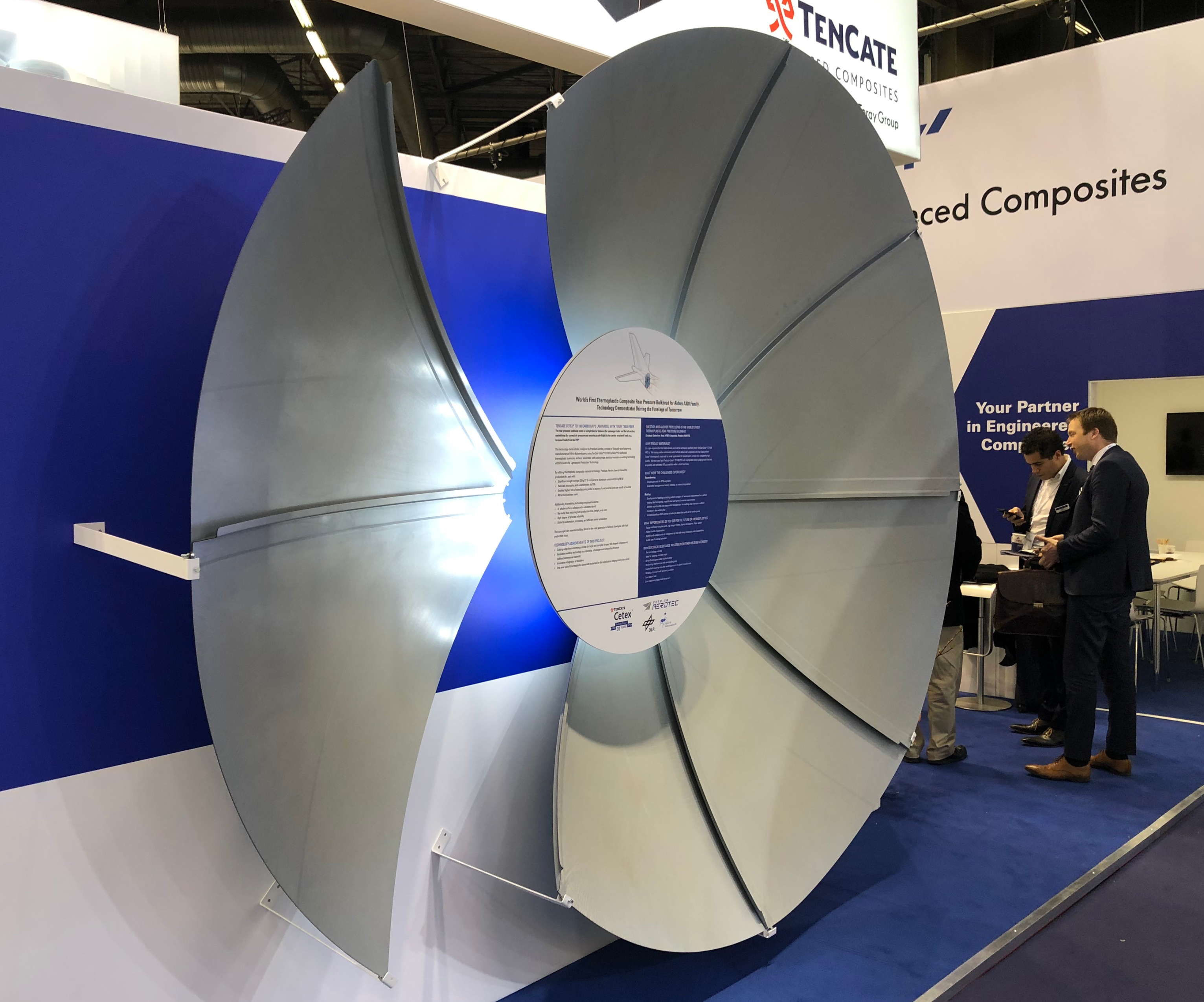

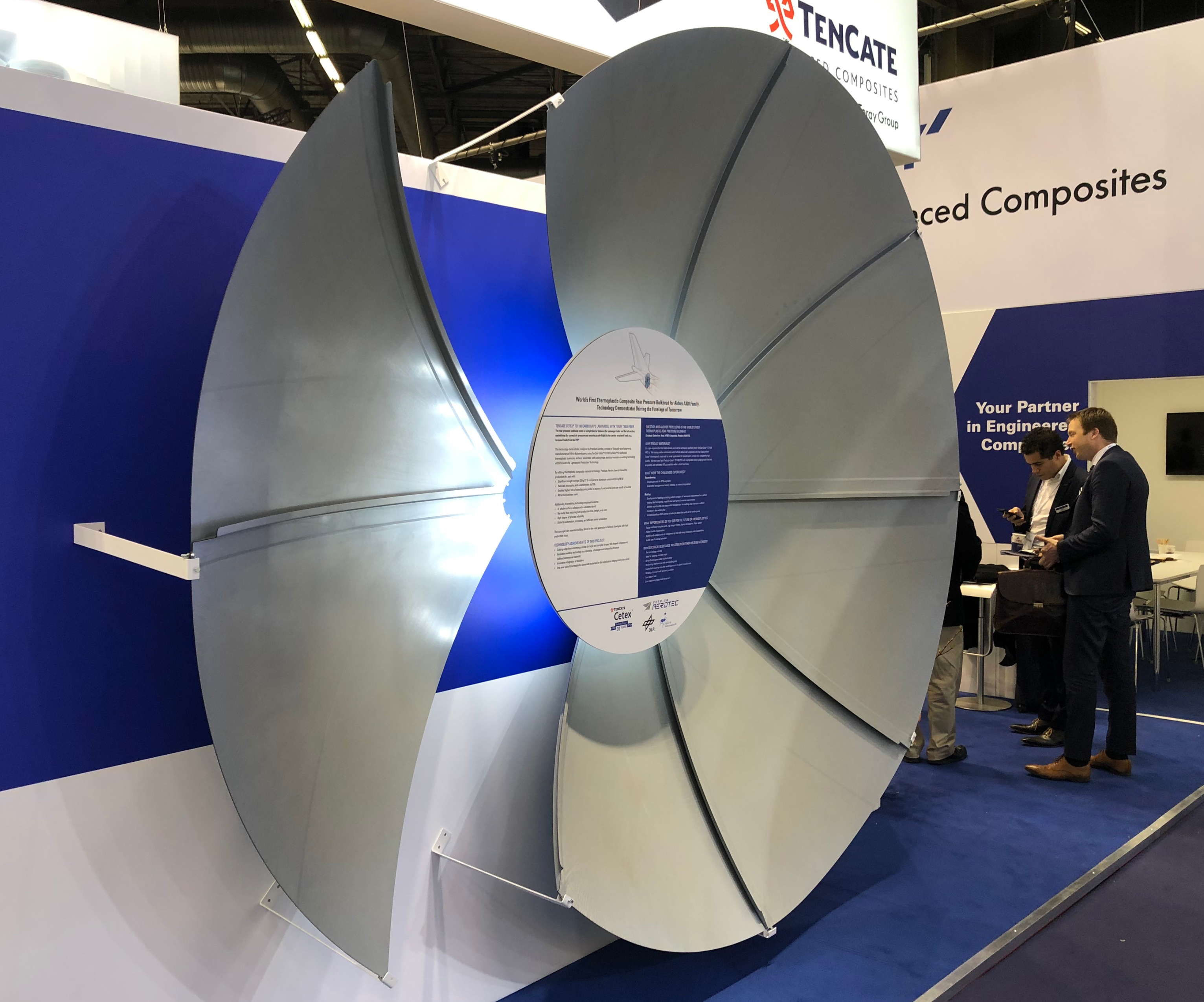

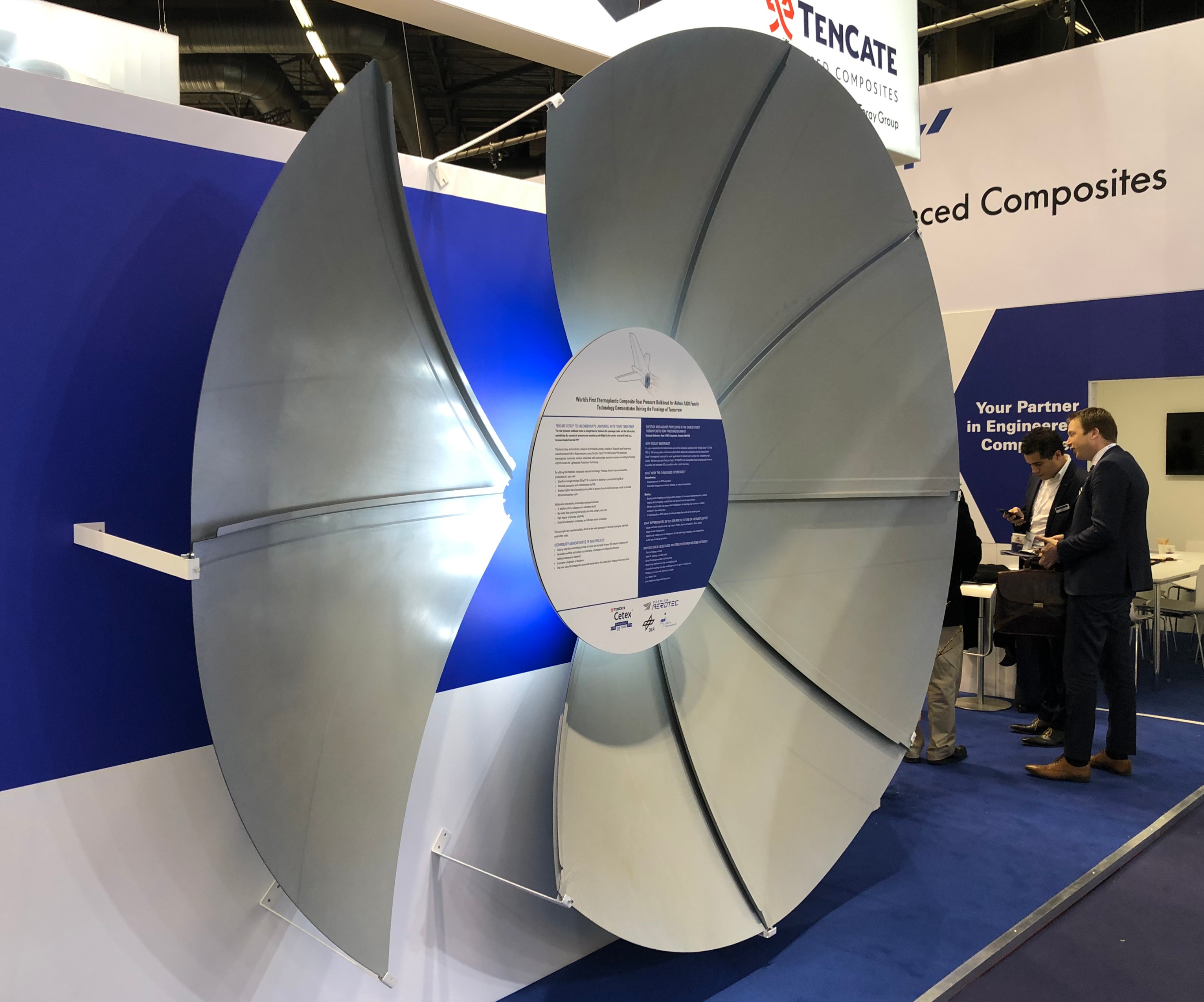

Pada April 2018, Premium Aerotec GmbH (Augsburg, Jerman) meluncurkan demonstran untuk sekat tekanan A320 Airbus (Toulouse, Prancis) yang telah dikembangkan dan diproduksi menggunakan serat karbon dalam matriks termoplastik. Demonstran, yang terdiri dari delapan segmen yang dilas, menggambarkan bagaimana kemampuan las termoplastik memiliki potensi untuk memungkinkan komponen pesawat yang lebih besar. (Pelajari lebih lanjut tentang demonstran sekat tekanan A320 Premium Aerotec).

Pada bulan Agustus 2018, Solvay (Alpharetta, Ga., AS), Premium Aerotec dan Faurecia Clean Mobility (Columbus, Ohio, AS) meluncurkan IRG CosiMo (Kelompok Riset Industri:Komposit untuk Mobilitas Berkelanjutan), sebuah konsorsium yang berfokus pada pengembangan material dan teknologi proses yang ditujukan untuk memungkinkan produksi komposit termoplastik volume tinggi untuk pasar kedirgantaraan dan otomotif. Konsorsium menggabungkan perusahaan di sepanjang rantai proses komposit termoplastik dari bahan ke mesin untuk aplikasi di otomotif dan kedirgantaraan. (Pelajari lebih lanjut tentang konsorsium IRG CosiMo di sini).

Solvay telah bermitra dengan GKN Fokker (Hoogeveen, Belanda) untuk memajukan teknologi dan adopsi lebih lanjut TPC untuk struktur ruang angkasa besar sejak Juni 2017. Perusahaan meluncurkan produksi polimer PEKK pada September 2017 dan kemudian menggandakan kapasitas pita termoplastik UD yang memenuhi syarat pada 2018. Sebelumnya pada tahun 2019, Solvay menugaskan laboratorium penelitian TPC khusus di Alpharetta, Ga., AS, yang ditujukan untuk pengembangan material generasi berikutnya. Solvay berencana untuk memulai kualifikasi jalur pita UD baru pada akhir 2019.

Teijin Ltd. (Tokyo, Jepang) mengumumkan pada Januari 2019 bahwa serat karbon TENAX dan pita pra-impregnasi searah serat karbon/termoplastik (TENAX TPUD) telah memenuhi syarat oleh Boeing (Chicago, Ill., AS) untuk digunakan sebagai produk lanjutan antara material komposit untuk bagian struktural utama (Baca berita selengkapnya di sini).

Seiring kemajuan teknologi dan material ini dan yang serupa, gambaran tentang bagaimana industri kedirgantaraan mungkin mulai terlihat di tahun-tahun dan dekade mendatang secara bertahap menjadi fokus. Peran TPC menjadi bagian yang semakin besar dari gambaran tersebut.

Perakit tertarik untuk mengambil keuntungan dari manfaat manufaktur dan waktu pemrosesan termoplastik yang cepat, dan dalam menggunakan TPC untuk mulai membuat struktur yang lebih besar seperti panel badan pesawat dan tulang rusuk. Selain itu, termoplastik memiliki ketangguhan patah yang tinggi; sifat mekanik yang baik; daur ulang; api rendah, asap dan toksisitas (FST), dan dapat disimpan pada suhu kamar. Dan karena OEM dan pemasok tingkat kedirgantaraan menjadi lebih akrab dengan termoplastik, termoplastik digunakan untuk bagian yang lebih kompleks, rakitan yang dilas, dan struktur utama.

Menurut Steve Mead, direktur pelaksana di Toray Advanced Composites (sebelumnya TenCate), “[Airframers utama] benar-benar mencari solusi material yang memiliki kemampuan kecepatan aluminium dan kemampuan berat material berbasis serat karbon — jenis jembatan termoplastik celah itu.”

Kemampuan Proses TPC

Sebagian besar alasan mengapa TPC menemukan tempat mereka dalam program pesawat adalah kemampuan prosesnya. Karena termoplastik sudah sepenuhnya terpolimerisasi, mereka memiliki tingkat produksi yang lebih cepat daripada termoset, yang harus menjalani proses pengawetan.

“Ketika Anda melihat jumlah waktu yang dibutuhkan untuk membuat bagian termoset hari ini dan membandingkannya dengan jumlah waktu yang dibutuhkan untuk membuat bagian komposit termoplastik, [termoplastik] sekitar 10 kali lebih cepat,” kata Mike Favaloro, presiden dan CEO CompositeTechs LLC (Amesbury, Mass., AS), sebuah konsultan industri komposit.

Keuntungan besar penempatan serat otomatis termoplastik (AFP) dibandingkan dengan AFP termoset — terutama mengingat kurangnya siklus penyembuhan — adalah tingkat produksi yang lebih tinggi karena waktu pemrosesan yang lebih cepat. Ada penghematan biaya yang dapat ditemukan pada laminasi in-situ dan pasca-konsolidasi out-of-autoclave (OOA). Selain itu, mengeluarkan autoklaf dari persamaan memungkinkan pengembangan struktur yang lebih besar.

David Leach, direktur pengembangan bisnis untuk ATC Manufacturing (Post Falls, Idaho, AS), mengakui bahwa biaya unit termoplastik melebihi biaya termoset, tetapi berpendapat bahwa harga bahan TPC akan turun. Lebih lanjut, katanya, efisiensi pemrosesan menawarkan peluang untuk mengurangi biaya saat ini. Konsensus umum dalam industri komposit adalah bahwa proses termoplastik OOA, saat ini, menawarkan penghematan biaya lebih dari 30 persen dibandingkan dengan termoset.

“Termoplastik menemukan jalannya ke dalam program bahkan setelah pesawat mulai berproduksi,” kata Leach. “Ini adalah bukti manfaat biaya termoplastik.”

Potensi polimer matriks kinerja tinggi melampaui apa yang saat ini tersedia di pasar. Doug Brademeyer, kepala Ultra-Polymers Materials di Solvay, mengatakan bahwa perusahaan bekerja baik secara internal maupun dengan mitra untuk mengembangkan polimer khusus yang disesuaikan untuk berbagai proses fabrikasi.

“Kami senang dengan solusi PAEK yang disesuaikan ini dan dapat dengan cepat membawanya ke komersialisasi di aset skala dunia kami, berdasarkan kebutuhan pelanggan,” kata Brademeyer.

PAEK dengan lelehan rendah

Dengan OEM pesawat dan pemasok yang berebut untuk tingkat produksi yang lebih tinggi dan waktu siklus yang lebih pendek, kemampuan proses adalah kuncinya. Polyetheretherketone (PEEK) telah lama menjadi polimer termoplastik yang disukai karena memiliki database terbesar dan paling banyak memenuhi syarat. Namun menurut Favaloro, low-melt polyarlyetherketone (LM PAEK) menawarkan beberapa keuntungan, terutama untuk metode pemrosesan otomatis seperti ATL.

“PEEK dapat diproses melalui pembentukan stempel dan pencetakan kontinu, tetapi LM PAEK memproses pada suhu yang lebih rendah, memiliki viskositas kerja yang lebih rendah yang memungkinkan pemrosesan otomatis yang lebih baik, dan memiliki tingkat kristalinitas yang lebih rendah yang mengurangi tekanan pencetakan sisa,” katanya. “Tujuan utamanya adalah menggunakan mesin ATL untuk meletakkan [pita] dan menyelesaikannya — Anda memerlukan tingkat kristalinitas yang tepat, jendela yang baik, dan kecepatan laydown yang baik.”

LM PAEK memiliki jendela proses lebar 350-385ºC. Sebagai referensi, suhu pemrosesan polifenilen sulfida (PPS) berkisar antara 330-350 °C, sedangkan suhu pemrosesan polieterketoneketon (PEKK) dan PEEK masing-masing adalah 380 °C dan 400 °C.

“Material mendapatkan begitu banyak daya tarik karena kemampuan prosesnya,” kata Scott Unger, chief technical officer di Toray Advanced Composites. Toray Advanced Composites bekerja sama dengan Victrex (Lancashire, Inggris) untuk memproduksi Cetex TC1225, pita satu arah menggunakan LM PAEK.

“Tujuan pengembangan TC1225 adalah untuk menciptakan produk yang diproses dengan mudah pada suhu yang mendekati suhu yang digunakan untuk PPS, memiliki posisi biaya yang menguntungkan bagi pengguna akhir dan memiliki sifat ketahanan mekanik dan cairan PEEK,” kata Unger. “Dengan TC1225 LM PAEK, saya merasa bahwa kami telah mencapai semua tujuan tersebut.”

Cetex TC1225 saat ini sedang menjalani kualifikasi oleh National Center for Advanced Materials Performance (NCAMP, Wichita, Kan., U.S.). Selain itu, Toray mengatakan ada dua kualifikasi utama berbasis badan pesawat dalam pengerjaan materi, serta beberapa program kualifikasi berdasarkan pasar negara berkembang seperti taksi udara dan mobilitas udara perkotaan.

Kaset yang menggunakan LM PAEK dilaporkan menghasilkan kecepatan laydown yang lebih baik. Tim Herr, direktur Aerospace SBU di Victrex, mengatakan, “Tingkat laydown yang dapat kami capai untuk AFP in-situ dan AFP konsolidasi out-of-autoclave belum pernah terjadi sebelumnya.” Dia menunjukkan bahwa 60 meter per menit dapat dicapai pada panel yang dikonsolidasikan dengan oven; 20 meter per menit dilaporkan dimungkinkan dengan konsolidasi in-situ.

Dalam hal kualitas, Unger mengklaim bahwa PAEK dengan leleh rendah menawarkan kemampuan untuk mendapatkan kualitas laminasi yang sama menggunakan penempatan serat in-situ seperti dengan laminasi yang ditempatkan serat yang telah dimasukkan melalui konsolidasi oven penempatan pasca-serat.

Ikatan komposit

Kemampuan las TPC adalah keuntungan besar dari bahan untuk digunakan dalam mengembangkan pesawat terbang. Pengikatan/pengelasan fusi menawarkan alternatif untuk pengikatan mekanis dan penggunaan perekat, keduanya merupakan metode yang digunakan untuk menyambung bagian komposit termoset.

Stephen Heinz, direktur pengembangan produk di Solvay, mengatakan, “Penggabungan dan pengelasan memainkan peran utama di masa depan perakitan dan memiliki potensi untuk memotong biaya dan meningkatkan keandalan aerostruktur. Perusahaan seperti GKN Fokker memimpin dalam mendemonstrasikan pengelasan.”

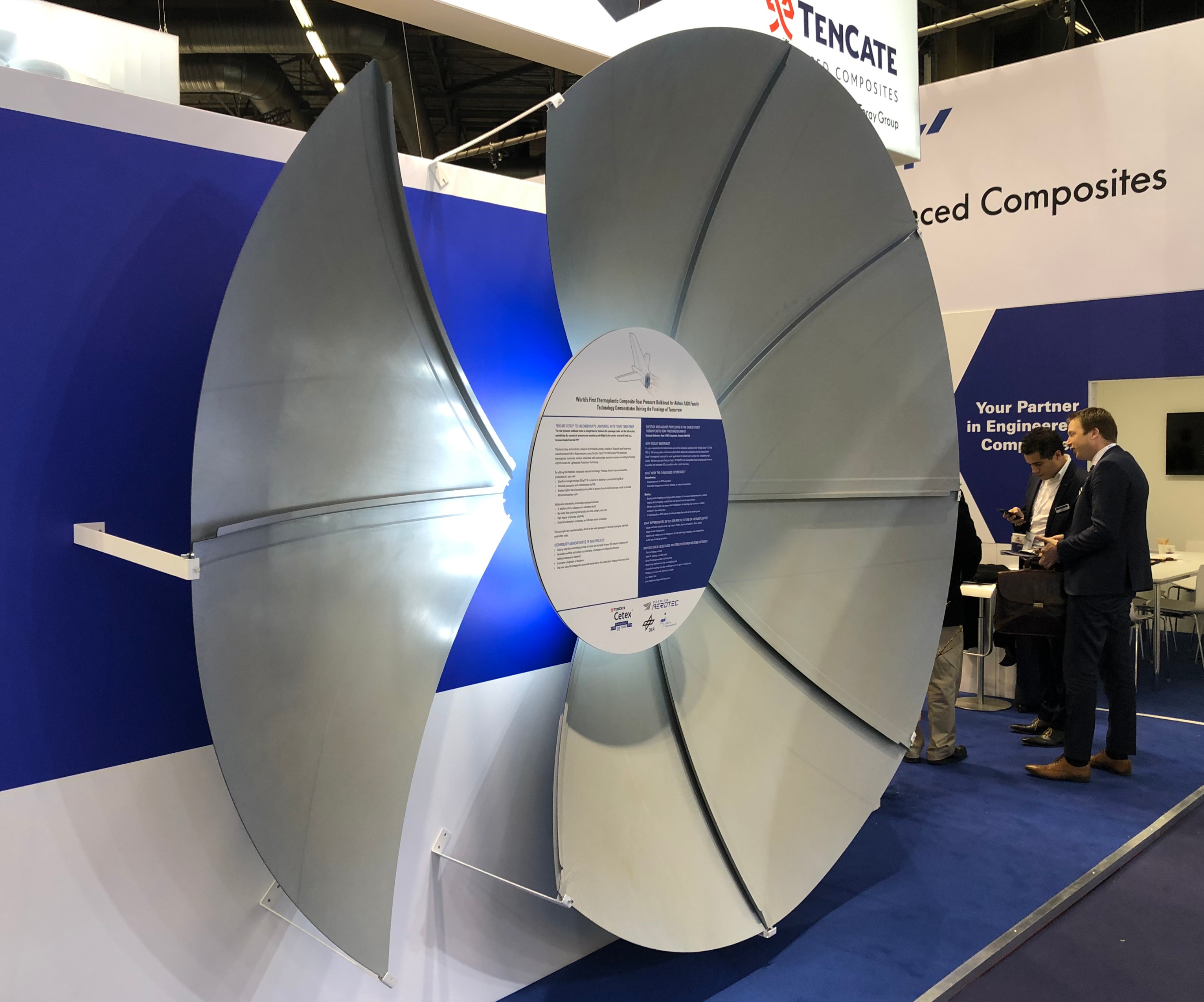

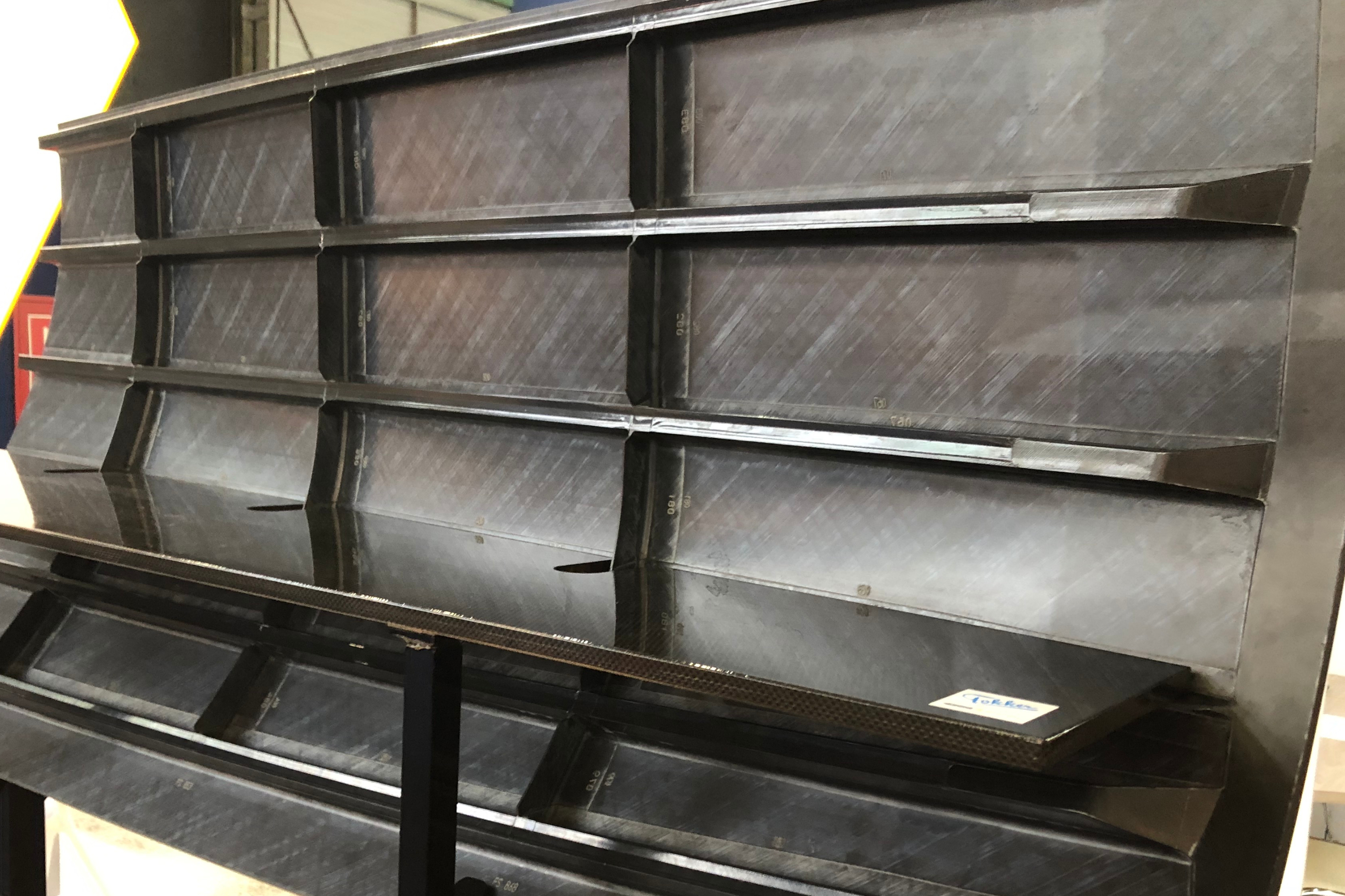

GKN Fokker (Hoogeveen, Belanda) telah bekerja untuk mengembangkan pengelasan TPC selama beberapa waktu, setelah mulai bereksperimen dengan pengelasan resistansi termoplastik pada 1990-an. Perusahaan telah menggunakan proses pengelasan termoplastik untuk menggabungkan tulang rusuk dan kulit bagian dalam yang terdepan. Di JEC World 2019, perusahaan memamerkan panel badan pesawat komposit termoplastik area yang diproduksi menggunakan pita UD APC (PEKK-FC) Solvay. Panel tersebut merupakan hasil proyek R&D bersama antara GKN Fokker dan Gulfstream Aerospace (Savannah, Ga., A.S.). Bagian ini dilaporkan merupakan panel komposit berbiaya terendah, karena kekakuan ortogrid "butt-jointed" yang sederhana dan rangka yang dilas penuh.

“Dengan termoplastik, orthogrid dapat sangat disederhanakan dengan 'menghubungkan pantat' grid ke kulit," jelas Arnt Offringa, kepala Pengembangan Teknologi Komposit Termoplastik untuk GKN Fokker. “Kisi-kisi sekarang hanya terdiri dari preform datar sederhana yang dikonsolidasikan bersama dengan laminasi kulit untuk membentuk cangkang yang kaku dan berbiaya rendah. Bingkai dilas ke kisi. Lasan ini dibebani dengan gaya geser, sehingga memungkinkan untuk melepaskan semua baut.”

Sementara struktur termoplastik yang dilas telah digunakan di pesawat untuk beberapa waktu, teknologi sekarang tampaknya siap untuk digunakan dalam struktur primer. Mike Favaloro percaya bahwa fabrikator dirgantara dan OEM mendapatkan kepercayaan dengan TPC, terutama dengan kontrol proses. “Pada cakrawala 10 tahun kita akan mulai melihatnya diadopsi lebih banyak lagi,” katanya.

Baca lebih lanjut tentang teknologi pengelasan di artikel Ginger Gardiner “Mengelas komposit termoplastik.”

Menjadi tanpa alat

Inovasi lain di cakrawala yang dapat memungkinkan percepatan penggunaan termoplastik adalah pembuatan komposit tanpa alat. Konsepnya, sesuai dengan namanya, meniadakan kebutuhan akan cetakan dan perkakas tradisional, menggantikannya dengan robotika.

Pabrikan kedirgantaraan General Atomics Aeronautical Systems Inc. (GA-ASI, San Diego, California, AS) sedang mengembangkan proses semacam itu untuk fabrikasi struktur komposit termoplastik. Composite Automation LLC (Cape Coral, Fla., U.S.), menggunakan peralatan Mikrosam (Prilep, Makedonia), bekerja sama dengan GA-ASI untuk mengembangkan otomatisasi. Proses ini menggunakan dua robot 6-sumbu yang bekerja sama untuk menempatkan pita termoplastik. Satu robot terdiri dari sistem penempatan pita searah standar yang menyediakan pemanas laser untuk melakukan konsolidasi in-situ dari bahan termoplastik. Robot kedua memberikan dukungan, bekerja berlawanan dengan lapisan pita otomatis (ATL) untuk menyediakan permukaan perkakas yang dapat dipindahkan di mana ATL menempatkan pita. (Untuk mempelajari lebih lanjut, lihat “General Atomics Aeronautical mengembangkan proses komposit termoplastik tanpa alat.”)

Dapat didaur ulang

Manfaat lain dari TPC adalah dapat didaur ulang. Karena polimer termoplastik dapat dicairkan dan dibentuk kembali, beberapa perusahaan mencari TPC sebagai cara untuk menggunakan kembali bahan.

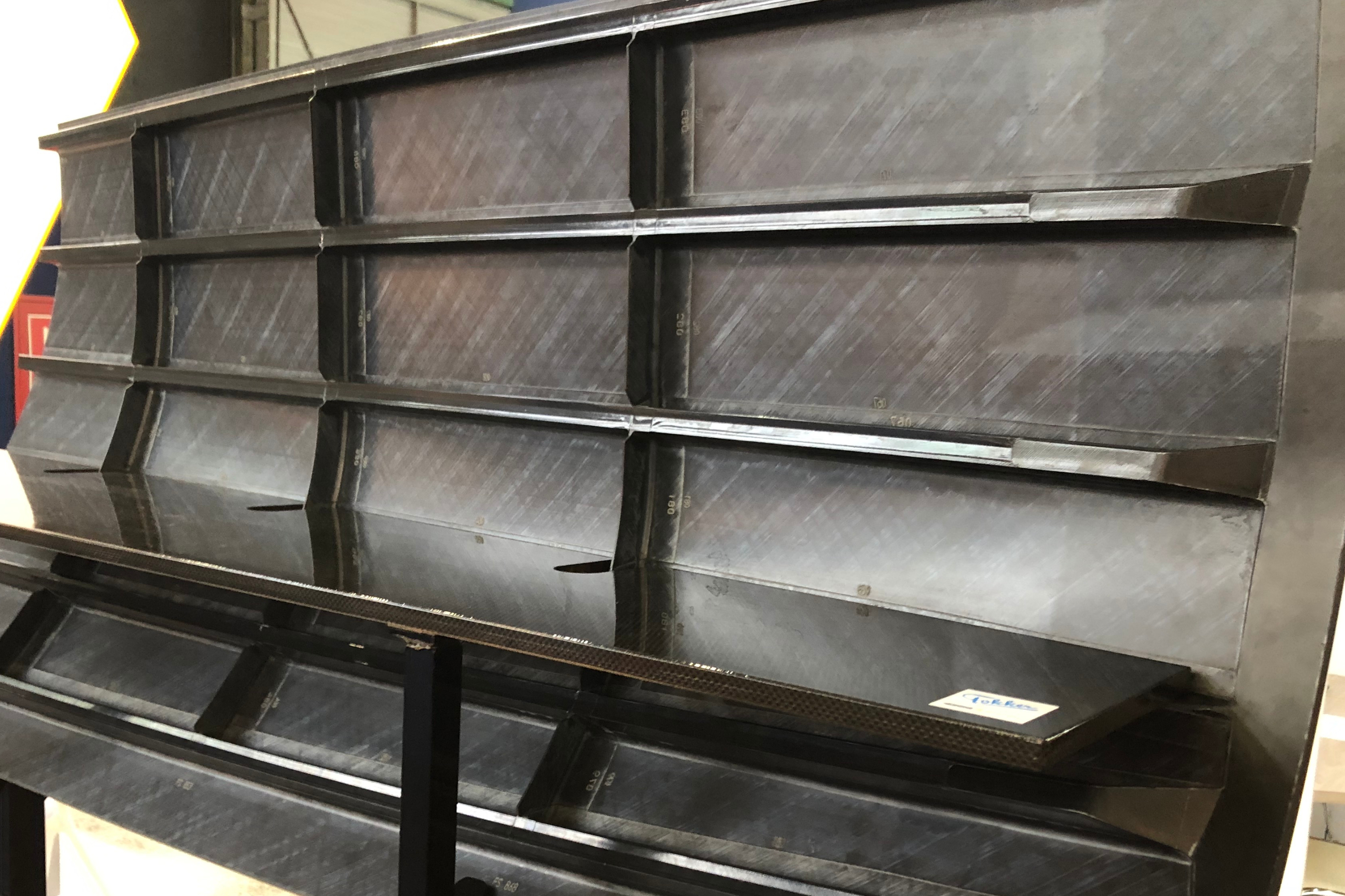

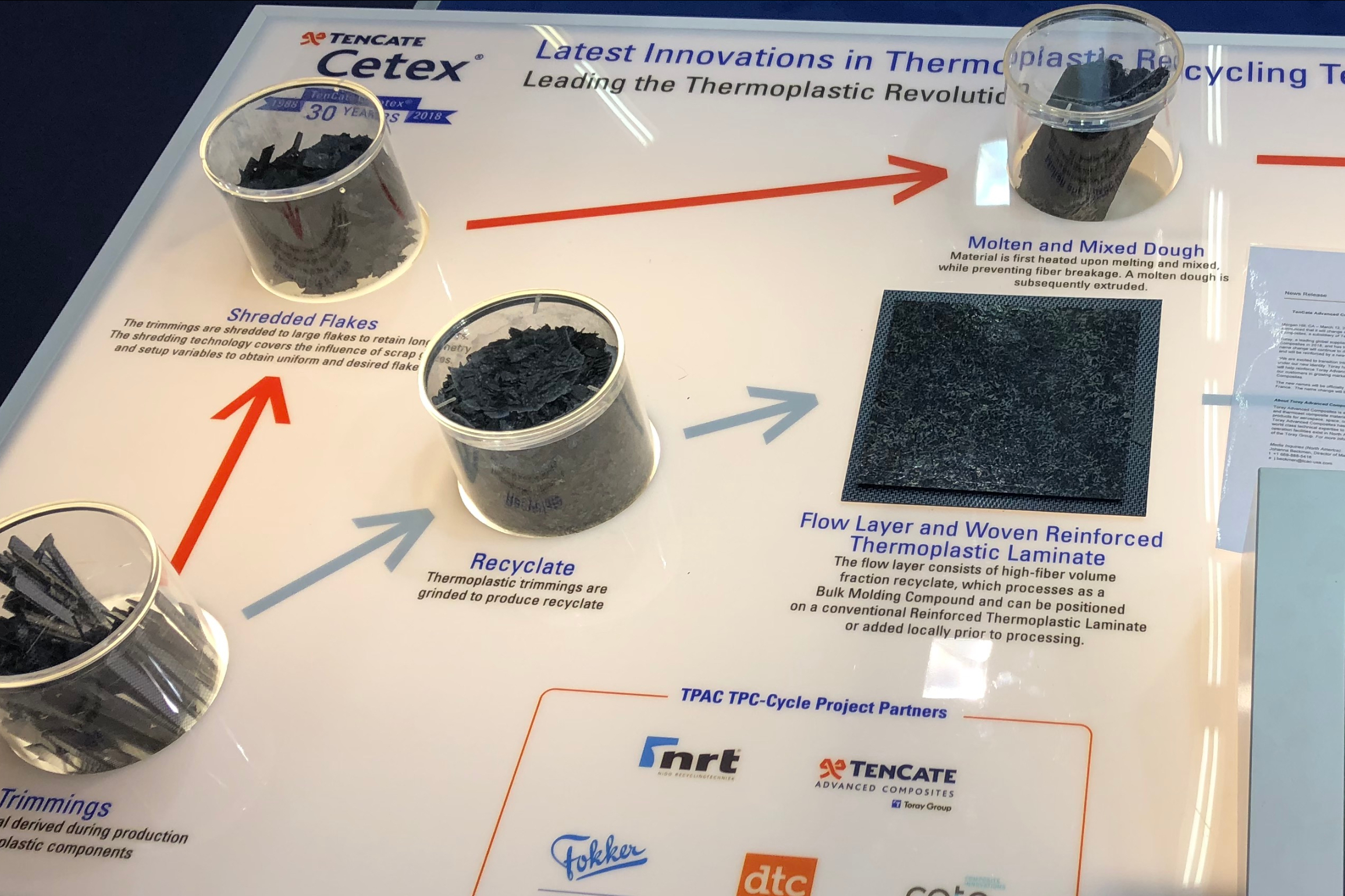

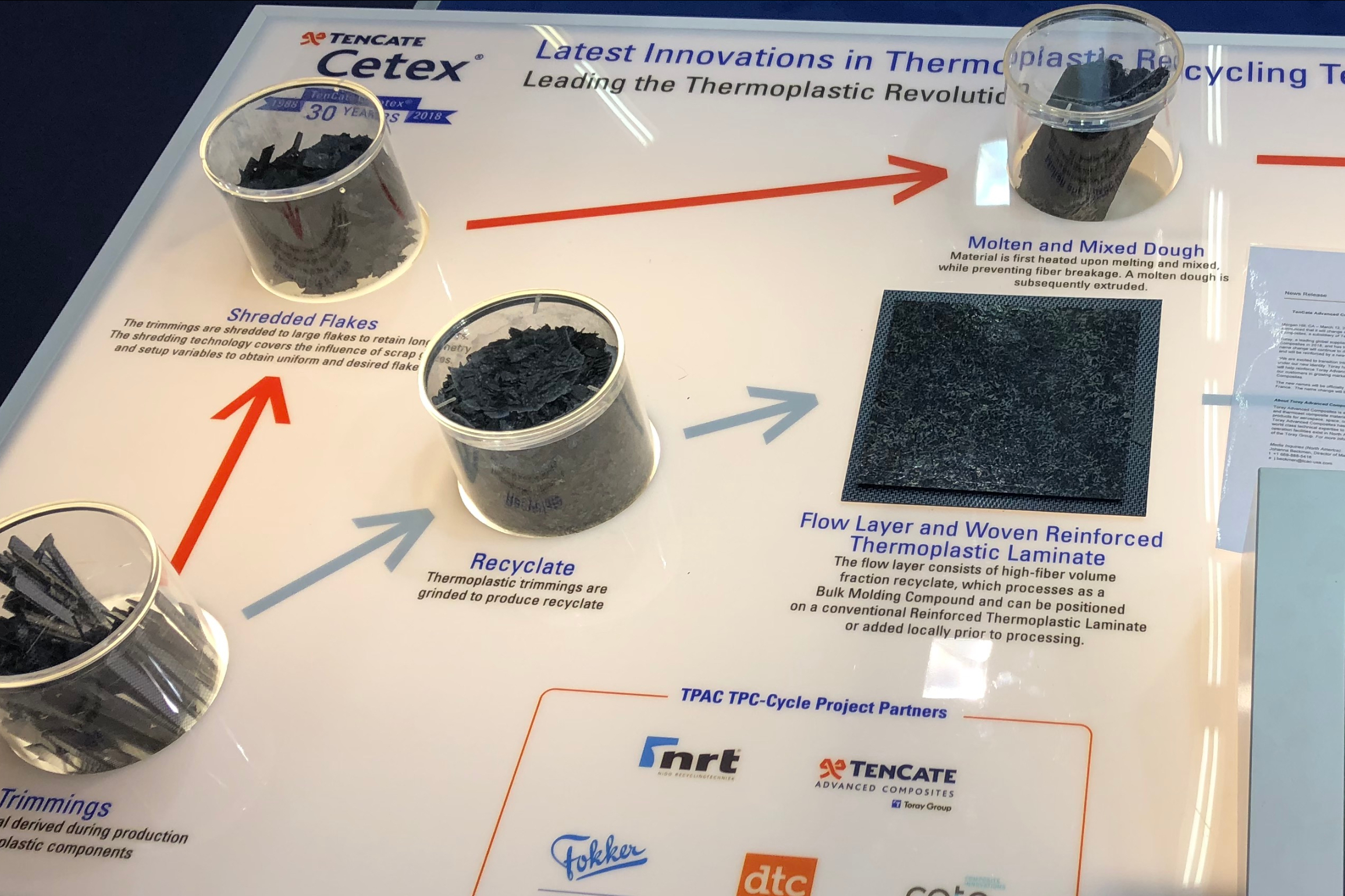

Salah satu inisiatif daur ulang tersebut, yang dioperasikan oleh Pusat Aplikasi Komposit Termoplastik (TPAC, Enschede, Belanda) dan Pusat Penelitian Komposit Termoplastik (TPRC, Enschede, Belanda), difokuskan pada penggunaan kembali sisa produksi dari pemrosesan TPC, mulai dari pengumpulan hingga penghancuran dan pemrosesan ulang hingga aplikasi. Proyek TPC-Cycle bekerja untuk mengembangkan rute daur ulang yang terjangkau dan ramah lingkungan untuk pasar kelas atas dan volume tinggi — semuanya sambil memproduksi bahan yang mempertahankan sebanyak mungkin sifat mekanik dari bahan termoplastik asli. Proyek ini menawarkan waktu siklus yang singkat, pembuatan bentuk jaring dan dikatakan memungkinkan produksi bentuk yang kompleks.

Kolaborasi ini mencakup beberapa mitra industri dalam rantai nilai, mulai dari material, manufaktur, desain, dan aplikasi, termasuk GKN Fokker, Toray Advanced Composites, Cato Composite Innovations (Rheden, Belanda), Dutch Thermoplastic Components (Almere, Belanda) dan Nido RecyclingTechniek (Nijverdal , Belanda).

Materi yang tepat untuk pekerjaan yang tepat

Nah di tengah hiruk pikuk materi tersebut, pertanyaan yang muncul adalah, apakah TPC sudah datang? Pemasok kedirgantaraan Tingkat 1 dan Tingkat 2 berinvestasi dalam termoplastik. Ada lebih banyak minat dan investasi dari pemasok kecil dan menengah. Konsorsium seperti IRG CosiMo sedang melihat pasar kedirgantaraan dan otomotif untuk memajukan teknologi proses untuk mencapai produksi volume tinggi.

“Ini Trifecta,” kata Mead, “OEM berinvestasi, orang-orang mesin berinvestasi, bahan yang tepat telah dikembangkan. Semua komponen resep menyatu.”

Dalam lingkup yang lebih besar, apa artinya semua ini dalam hal penggunaan material pada pesawat generasi berikutnya? Lagi pula, ada banyak bahan yang bersaing untuk mendapatkan tempat di pesawat masa depan, dan inovasi tidak melambat — komposit termoset terus berkembang; aluminium dan titanium akan terus berperan.

“Ketika badan pesawat mengembangkan dasar kualifikasi dengan termoplastik, mereka sekarang punya pilihan,” kata Unger. “Dan pilihan itu akan didasarkan pada pemilihan bahan yang tepat untuk aplikasi tertentu yang memenuhi tingkat produksi dan persyaratan biaya untuk komponen atau struktur yang bersangkutan. Saat Anda melihat penerbangan komersial ke depan, apa yang saya yakin Anda akan lihat dilakukan oleh pembuat pesawat adalah menggunakan bahan yang tepat untuk pekerjaan yang tepat. Jika suatu material memungkinkan struktur yang paling tepat dengan biaya paling rendah dan memenuhi persyaratan tingkat pembuatan program, material tersebut akan memenangkan jalannya ke pesawat.”

Generasi Berikutnya Manufaktur Dirgantara

Dengan industri penerbangan komersial yang diproyeksikan berlipat ganda dalam 20 tahun ke depan, memenuhi permintaan pesawat penumpang dan barang akan membutuhkan teknologi baru dan tingkat produksi yang belum pernah terjadi sebelumnya.

Pelajari lebih lanjut tentang bahan dan proses yang akan membentuk pesawat generasi berikutnya dalam kumpulan cerita dari CompositesWorld, Modern Machine Shop dan Manufaktur Aditif , tersedia untuk membaca atau mengunduh secara gratis . Dapatkan di sini.