Tulang komposit untuk infrastruktur masa depan

Di seluruh dunia, struktur beton sedang diserang tidak seperti sebelumnya. Tidak hanya lalu lintas meningkat di jalan raya, jembatan dan jalan layang, tetapi perubahan iklim telah meningkatkan kejadian cuaca ekstrem, termasuk badai dahsyat dan hujan deras yang mengakibatkan banjir bandang dan kejadian merusak lainnya. Di bawah tekanan seperti itu, beton dapat retak. Hal ini memungkinkan kerusakan yang cepat di lingkungan yang agresif melalui paparan elemen seperti air asin, yang bersifat korosif terhadap tulangan baja.

“Retak menciptakan jalur bagi agen lingkungan agresif untuk mencapai baja tulangan dan/atau prategang dan memulai proses oksidasi korosif,” jelas situs web inovasi struktur Dept. of Transportation Florida (FDOT, Tallahassee, Fla., A.S.). “Pendekatan inovatif untuk mengatasi masalah utama ini adalah mengganti batang baja tradisional dan tulangan untai dengan polimer yang diperkuat serat (FRP).” FDOT telah menjadi pemimpin dalam penggunaan dan pengujian rebar FRP, serta pengembangan standar desain dan penggunaan, seperti yang dikeluarkan oleh American Concrete Institute (ACI, Farmington Hills, Mich., A.S.). Meskipun tulangan komposit terutama dibuat dengan serat kaca (GFRP atau GRP), produk juga telah dikembangkan menggunakan basal (BFRP) atau serat karbon (CFRP).

“Dengan sejarah korosi yang panjang dan mahal di seluruh dunia, baja tidak lagi dipandang sebagai pilihan yang hemat biaya di lingkungan yang agresif,” kata Nick Crofts, CEO produsen rebar GFRP Mateenbar (Dubai, UEA dan Concord, NC, AS), memimpin pemasok untuk proyek rebar GFRP terbesar di dunia. Proyek ini merupakan saluran mitigasi banjir sepanjang 23 kilometer dan hingga 80 meter di Jizan, Arab Saudi. Meskipun rebar GFRP telah ada selama 30-40 tahun, kata Crofts, proyek utama seperti Saluran Banjir Jizan sekarang mendorongnya ke infrastruktur utama. Pertumbuhan ini sudah membenarkan pabrik baru Mateenbar di Arab Saudi dan A.S.

Merintis teknologi tulangan GFRP

Rebar GFRP Mateenbar dikembangkan oleh Pultron Composites (Gisborne, Selandia Baru), pelopor dan spesialis dalam teknologi pultrusion dan inovasi produk. Mateenbar menjawab tantangan unik pasar rebar, yang tidak hanya menuntut volume tinggi dan harga rendah, tetapi juga mengharuskan produk ditentukan oleh arsitek dan/atau insinyur proyek. Dengan demikian, pabrik pertama Mateenbar pada tahun 2008 dibangun dekat dengan pelanggan potensial dan perusahaan rekayasa proyek di Dubai, Uni Emirat Arab, wilayah yang dikenal dengan proyek infrastruktur besar dan perintis penggunaan komposit dalam konstruksi. Pultron tetap menjadi mitra strategis bagi Mateenbar dan pemasok utama teknologi dan pengembangan produk yang dipesan lebih dahulu.

Langkah-langkah pembuatan

Pabrik Mattenbar menggunakan teknologi canggih Pultron untuk menghasilkan rebar pultruded yang sangat konsisten pada throughput tinggi tanpa emisi senyawa organik volatil (VOC). “Kami menyuntikkan resin dan menyembuhkan di dalam pultrusion baja yang direkayasa mati,” kata Crofts.

“Rebar ini merupakan produk rekayasa dengan performa dimensional lebih baik dari ±1%,” tambahnya. “Tidak ada alasan untuk melihat resin di lantai atau debu di udara. Serat yang digunakan adalah kaca ECR tahan korosi dari Owens Corning (Toledo, Ohio, AS) dan resinnya adalah varian kami sendiri dari vinil ester bertulang belakang epoksi. Ini memaksimalkan ketangguhan, kekuatan, dan daya tahan, dan jauh lebih unggul daripada tulang punggung poliester dengan penghentian epoksi.”

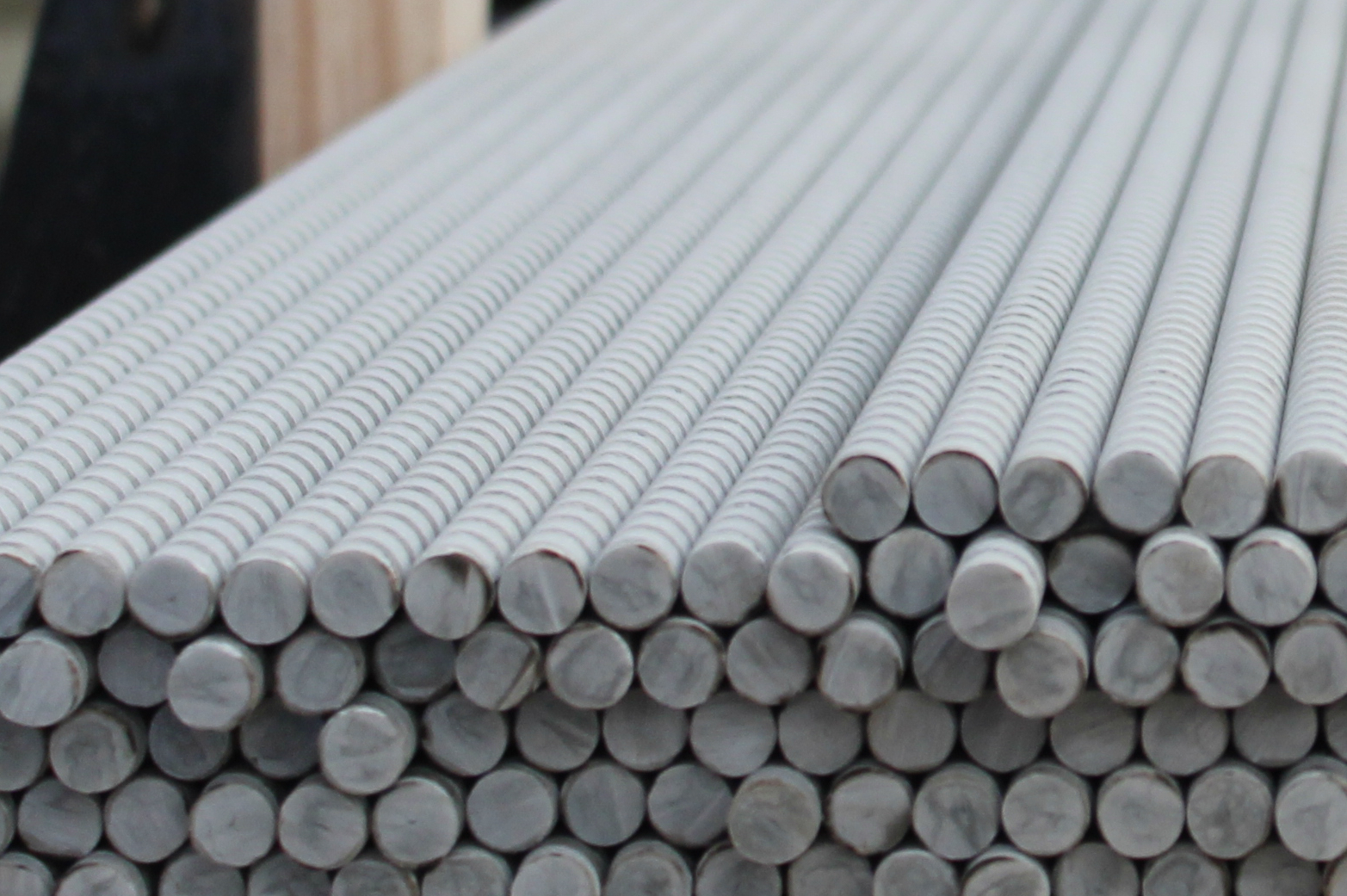

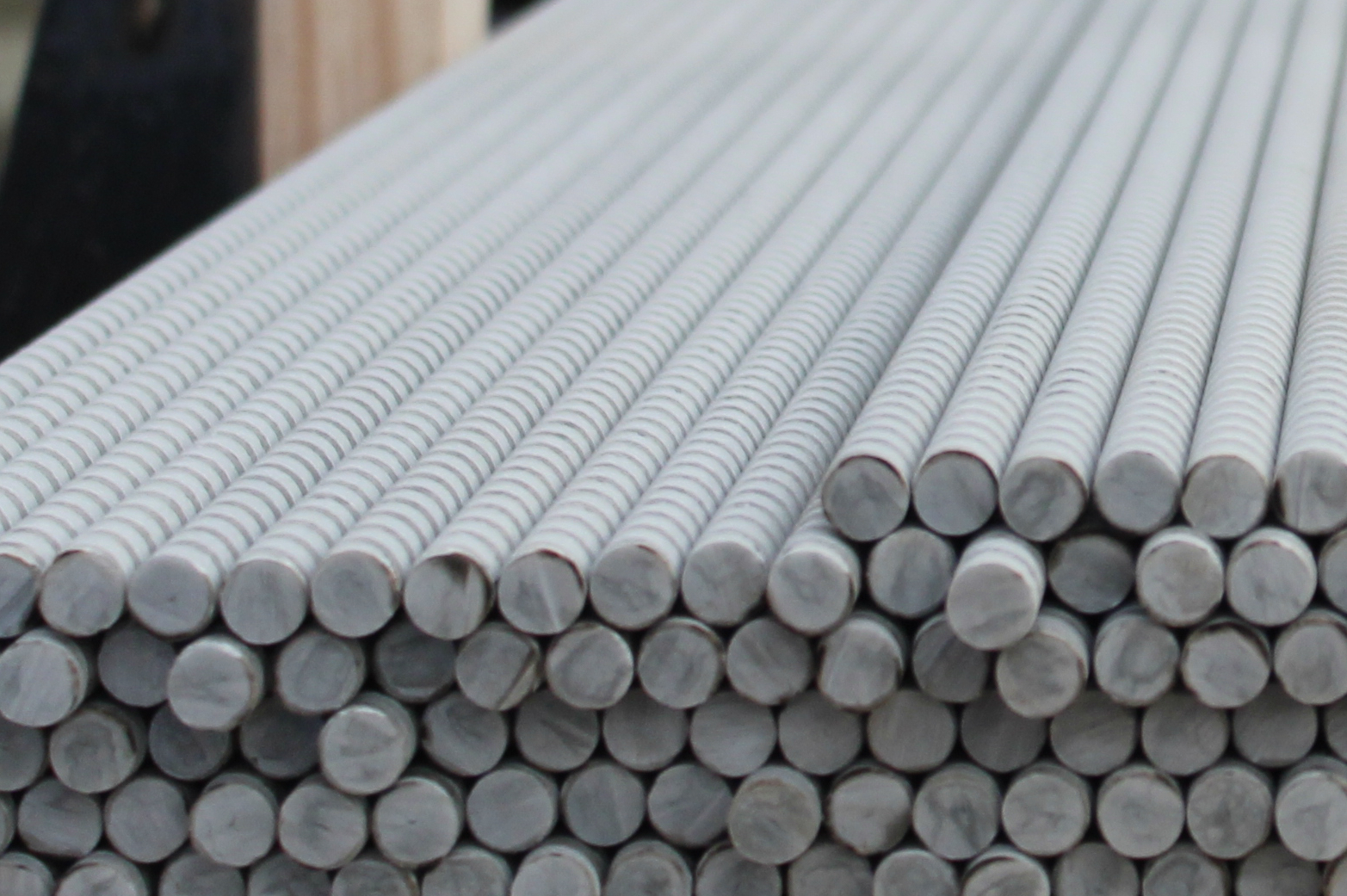

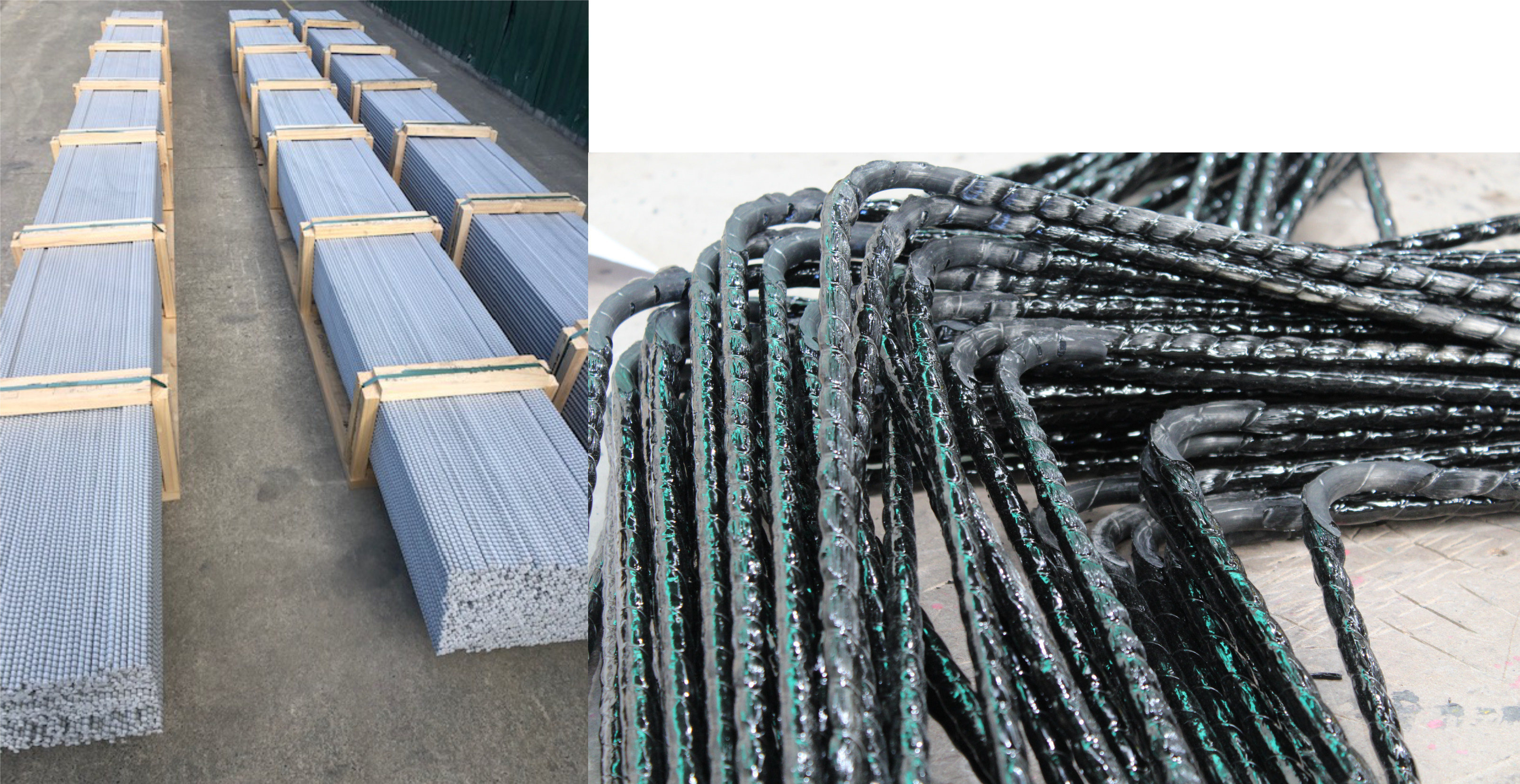

Batang bulat pultruded kemudian dikerjakan untuk membuat profil spiral yang memungkinkan adhesi bantalan beban di dalam beton. “Itu juga merupakan operasi tertutup,” kata Crofts, “menggunakan bilik mesin yang dilengkapi dengan sistem penyaringan udara Donaldson (Bloomington, Minn., A.S.). Kami kemudian menerapkan film resin di bagian luar untuk meningkatkan penanganan.” Tulangan Mateenbar diproduksi dengan panjang hingga 80 kaki, dipotong sesuai kebutuhan. “Biasanya melihat panjang 40 kaki untuk sebagian besar proyek infrastruktur dan konstruksi,” kata Crofts.

“Rata-rata tulangan lurus kami berdiameter 0,75 inci, dengan modulus tarik 8.700 ksi (60 GPa) yang terbuat dari serat kaca 11.600-ksi (80-GPa); dengan demikian, kandungan seratnya sangat tinggi — lebih dari 80% beratnya. Tidak ada cara untuk membengkokkan ini, jadi tulangan GFRP bengkok kami dibuat menggunakan proses dan resin yang berbeda, dengan teknologi eksklusif.”

Proyek rebar GFRP terbesar di dunia

Jizan (juga dieja Jazan) adalah ibu kota Wilayah Jizan, yang terletak di sudut barat daya Arab Saudi, di utara perbatasan dengan Yaman. Banjir bandang bencana terjadi selama hujan lebat berkala karena limpasan dari pegunungan terdekat. Saluran drainase air hujan beton bertulang sepanjang 23 kilometer dibangun untuk melindungi zona industri besar yang mencakup kilang minyak untuk Saudi Aramco (Dhahran, Arab Saudi).

Hingga pandemi COVID-19, Saudi Aramco menjadi perusahaan terbesar dunia dalam hal pendapatan. Ini menangani semua bisnis minyak dan produk turunan Kerajaan dan juga menyumbang 10% dari semua konstruksi di Arab Saudi. “Saudi Aramco menyadari bahwa sebagian besar anggaran tahunannya dihabiskan untuk mengganti struktur beton,” kata Crofts. “Salinitas yang tinggi di wilayah pasir dan delta suhu yang tinggi dari siang hingga malam menyebabkan beton cepat retak. Saudi Aramco mulai mencari teknologi alternatif, dan, sebagai anggota ACI, mereka mengambil strategi mereka dari standar tulangan FRP yang dikembangkan, selanjutnya mengadaptasi dan menyempurnakannya sebagai standar Saudi Aramco. Perusahaan kemudian mengamanatkan penggunaan tulangan GFRP di lingkungan korosi tinggi tertentu.”

Saudi Aramco meminta tender untuk proyek saluran banjir Jizan dan kemudian memilih tiga pemasok rebar GFRP. Mateenbar diberikan 50% dari kontrak. “Kami menunggu selama beberapa bulan sementara proyek selesai,” kenang Crofts, “dan kemudian, tiba-tiba, semua bahan dibutuhkan segera. Pabrik Dubai menjadi rata dalam waktu seminggu dan memproduksi hampir 6.000 kilometer tulangan GFRP selama tujuh bulan.”

Setelah dikirim, rebar dipasang oleh kontraktor proyek, Al Yamama Group (Dammam, Arab Saudi). “Kami pikir kami perlu memberikan banyak bantuan selama pemasangan, tetapi itu tidak perlu,” kata Crofts. “Mereka merasa pemasangannya jauh lebih cepat daripada rebar baja.” Dengan berat 25% dari tulangan baja, tulangan GRFP memungkinkan penanganan lebih panjang dengan lebih sedikit orang dan lebih mudah untuk dipindahkan dan diposisikan. “Ada juga lebih sedikit pipa pemosisian yang dibutuhkan,” tambahnya. “Bagian pipa bundar ini digunakan untuk menopang tulangan pada posisi ketinggian yang tepat di dalam beton.”

Setelah tulangan ditempatkan, diikat dengan kawat baja tahan karat dan diperiksa, beton siap untuk dituangkan di atasnya. Tim pemasangan tulangan bergerak begitu cepat, catat Crofts, mereka sebenarnya berada satu kilometer di bawah saluran selebar 40 hingga 80 meter sebelum mereka menyadari bahwa operasi penuangan beton tidak dapat mengimbanginya. “Jadi, mereka berhenti dan membiarkan beton menyusul,” tambahnya. “Ini penting karena jika hujan deras datang, banjir memenuhi saluran dengan pasir. Ini terjadi pada beberapa kesempatan, menyebabkan penundaan, tetapi juga menyoroti pentingnya saluran drainase ini.”

Setelah menuangkan beton di atas tulangan, tim pemasangan memadatkan dan mengompresnya untuk menghilangkan gelembung udara, dan kemudian mengering selama beberapa hari dan minggu berikutnya. “Tidak ada perbedaan antara GFRP dan rebar baja untuk langkah-langkah ini,” kata Crofts. “Kami selesai memasok rebar pada Januari 2020, dan salurannya baru saja selesai.”

Desain, biaya, dan masa depan GFRP

Crofts menunjukkan bahwa rebar GFRP bukanlah pengganti langsung untuk baja. “Rebar GFRP memiliki sifat yang berbeda dengan rebar baja. Perbedaan ini harus diakomodasi dalam desain. Jadi sedangkan beton bertulang dengan baja biasanya dirancang untuk ACI 318, ini tidak akan cocok untuk tulangan GFRP, yang mengandalkan panduan desain ACI 440 sebagai gantinya. Sebagai contoh, tulangan GFRP memiliki kekuatan tarik yang lebih tinggi daripada baja, tetapi modulus tariknya lebih rendah. Itu juga elastis sampai titik kegagalan.” Crofts mencatat bahwa dalam desain baja, jumlah tulangan biasanya ditentukan oleh kekuatan tarik. Namun, untuk GFRP, modulus biasanya merupakan faktor yang menentukan jumlah tulangan yang dibutuhkan. Memenuhi persyaratan ini biasanya menghasilkan struktur yang akan melebihi persyaratan kekuatan ultimit. Ini juga memastikan mode kegagalan yang diinginkan dalam struktur yang diperkuat tulangan GFRP.

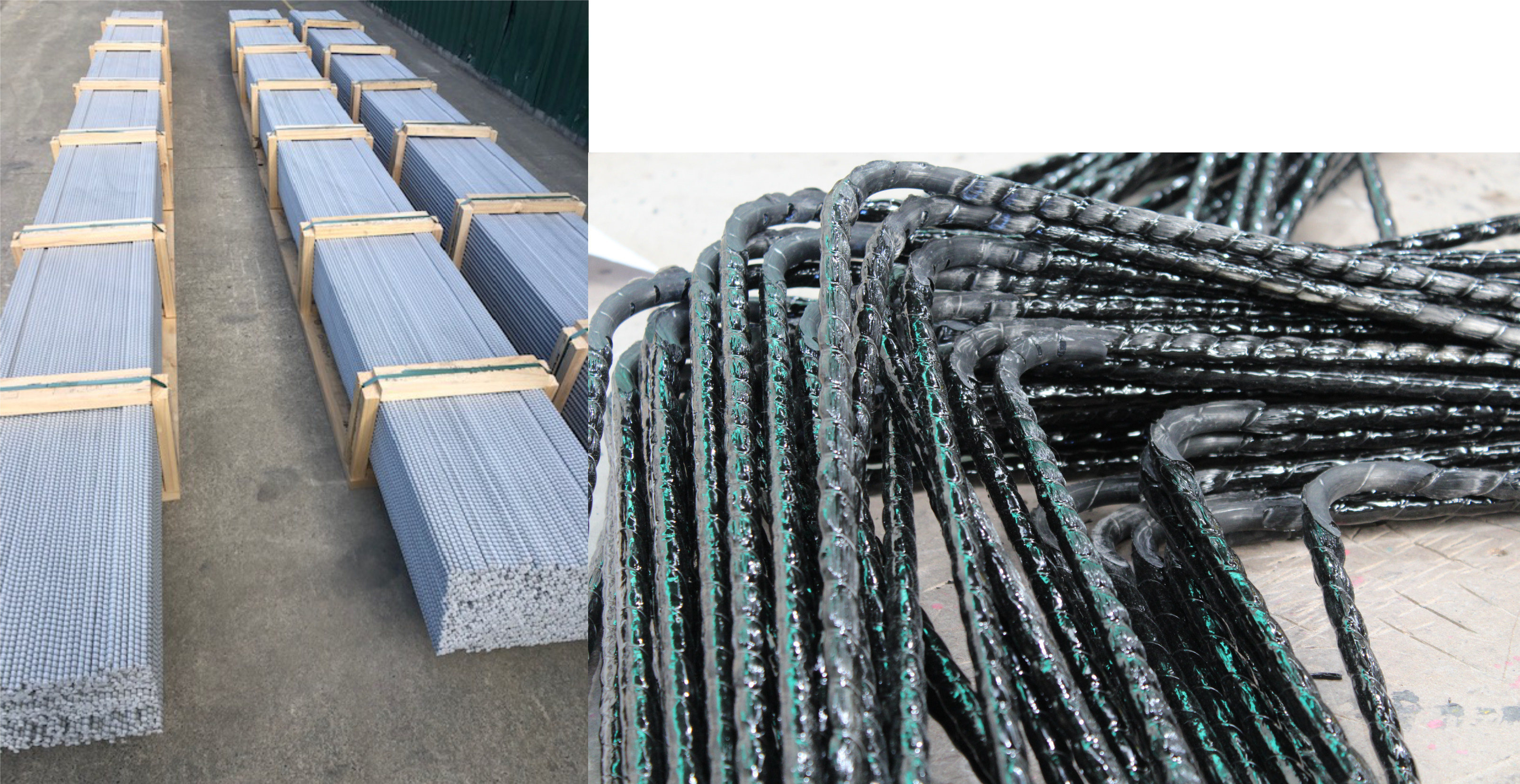

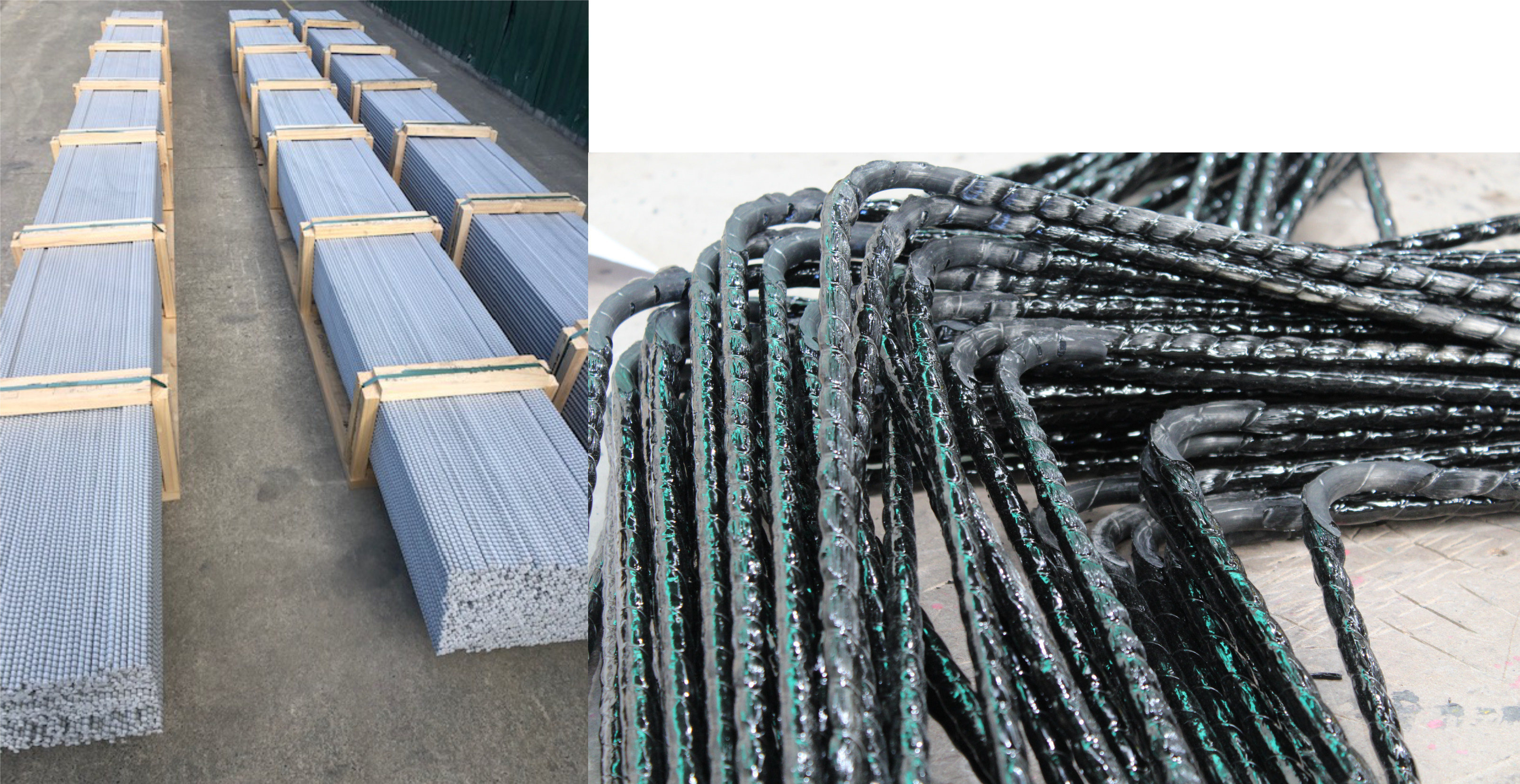

Pertimbangan lain adalah produksi tikungan dan bentuk. Crofts mencatat rasio bengkok ke tulangan lurus dalam proyek, rata-rata, sekitar 30%. Dengan rebar baja, fabrikasi ini sering diselesaikan di lokasi. “Batang bengkok Mateenbar diproduksi di pabrik lingkungan terkendali kami dan dikirim langsung ke lokasi tanpa langkah fabrikasi menengah,” jelasnya. “Ini bisa menjadi tantangan dari sudut pandang pasokan karena kebutuhan berubah dari satu minggu ke minggu berikutnya. Kami telah menemukan bahwa fleksibilitas dan memiliki pabrik yang berlokasi di wilayah yang sama sangat penting.”

“Biaya rebar GFRP 3-4 kali lebih tinggi dari baja jika dihitung dalam dolar per pon,” kata Crofts, “karena produk kami memiliki kepadatan seperempat. Ukuran yang tepat adalah dolar per kaki karena rebar sebenarnya ditentukan dan dibeli sebagai sebagian kecil dari volume beton. Saat Anda mengukur biayanya berdasarkan volume, tulangan GFRP memiliki biaya yang kompetitif dengan baja.”

“Jizan adalah mega-proyek pertama yang tidak mengizinkan baja,” kata Crofts. “Mereka memiliki tim untuk merancang struktur yang dibutuhkan dengan masa pakai lebih dari 100 tahun. Beberapa produsen rebar GFRP sedang mencari lokasi di Arab Saudi sekarang karena permintaan meningkat.” Mateenbar juga membangun pabrik baru di sana, serta satu di Concord, N.C., AS, untuk melayani Amerika Utara, yang merupakan pasar terbesar kedua setelah Timur Tengah. Kedua pabrik baru tersebut merupakan pabrik modern seluas 100.000 persegi, menggunakan teknologi pultrusion canggih dari Pultron. Untuk keduanya, peralatan dikirim pada Oktober 2020, dan produksi diharapkan akan dimulai pada awal 2021.

Karena permintaan rebar GFRP meningkat di Timur Tengah, pasar di Amerika Utara terus berkembang. “Saat ini, aplikasi tulangan GFRP terbesar di Amerika Utara adalah tembok laut dan jembatan di sepanjang pantai atau di mana jalan sangat asin,” kata Croft. “Namun, DOT dan pemilik aset sekarang mencari cara untuk meningkatkan biaya selama masa pakai struktur [CW setuju, lihat “Peran komposit yang berkembang dalam infrastruktur”], yang mencakup pengurangan kebutuhan akan pemeliharaan dan pembangunan infrastruktur yang tahan lama dan berkelanjutan. Insinyur konsultan dan pengguna akhir melihat nilai dari teknologi rebar GFRP dan produsen rebar GFRP bekerja sama dalam standar kualitas dan kinerja. Ada juga pengguna terkemuka, seperti FDOT, yang mempromosikan teknologi dan membantu DOT lain, yang telah membantu menyebarkan pengetahuan.”

Crofts mencatat bahwa FDOT baru-baru ini menyelenggarakan webinar tentang desain beton bertulang GFRP dengan 200 peserta. Dalam webinar lain, Dr. Antonio Nanni, salah satu peneliti utama di University of Miami (Miami, Fla., AS) yang bekerja dengan FDOT menyatakan, “Tulang FRP siap untuk prime time.” Itu telah terbukti, kata Crofts. “Tugasnya sekarang adalah agar lebih banyak perusahaan menentukannya dan kontraktor menggunakannya.”